Tópicos:

- Motor BMW

- Trabalho inicial no projeto

- Verificando a bomba de óleo

- Remover do distribuidor

- Sistema de partida e carregamento

- Quadro com monitores e computador

- Painel com instalação elétrica

- Refrigeração

- Tanque de combustível

- Tubo de entrada de ar, filtro de ar, mangueiras de respiro do cárter

Motor BMW

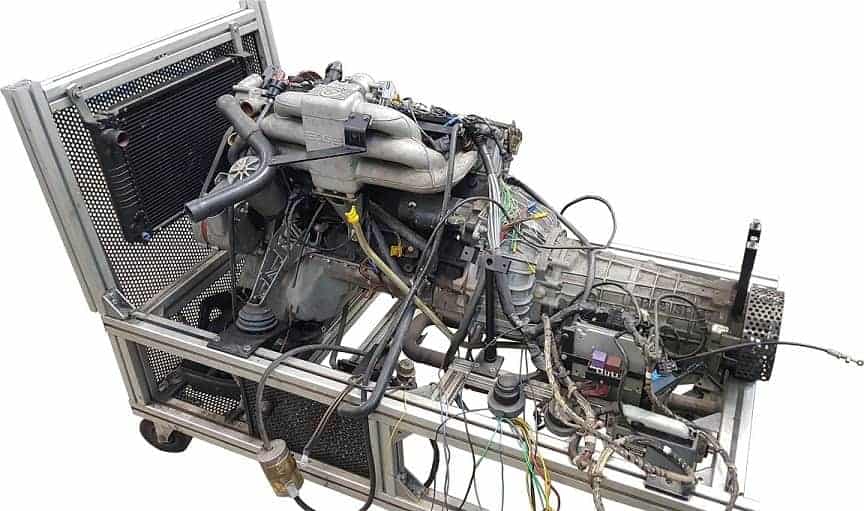

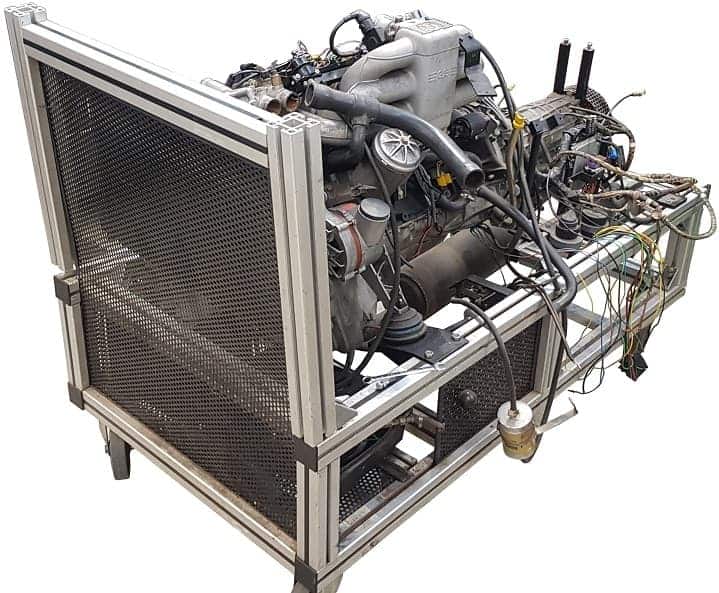

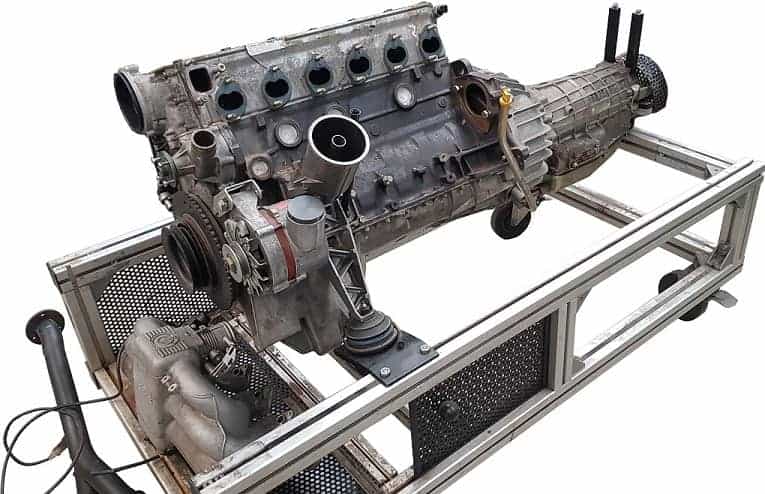

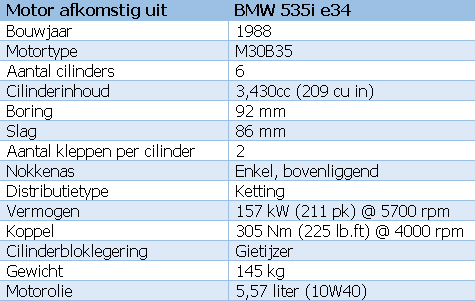

A escolha de usar este motor BMW para este projeto de conversão foi feita rapidamente; havia muitos defeitos para os alunos consertarem, mas ainda assim eram bons o suficiente para serem consertados. O motor vem de um BMW série 5 E34. A tabela abaixo mostra os dados do motor.

As primeiras atividades do projeto:

Conforme indicado anteriormente, o motor BMW está em boas condições. Um aluno altamente motivado começou imediatamente a remover anexos. O chicote elétrico, a ECU original e o plugue de diagnóstico ODB1 são removidos permanentemente. Outras peças como a tampa da válvula, os coletores incluindo o escapamento, a estrutura com radiador são verificadas, limpas e posteriormente reinstaladas com novas juntas, O-rings e braçadeiras de mangueira. As válvulas são ajustadas, a bomba de refrigeração é substituída preventivamente devido ao seu envelhecimento e ferrugem.

Naturalmente, o óleo é trocado e o sistema de refrigeração é limpo. Numa fase posterior, quando o motor estiver em funcionamento há pelo menos uma hora, os fluidos são trocados novamente e os filtros substituídos.

As fotos abaixo mostram o início do projeto removendo os acessórios e ajustando a folga das válvulas. Clique nas fotos para abri-las em tamanho real.

Verificando a bomba de óleo:

Ao controlar o motor de partida, foi dada atenção à circulação de óleo no cabeçote. Durante a partida, nenhum suprimento de óleo era visível para a árvore de comando, etc. Não se sabia se a bomba de óleo e o filtro de sucção estavam em ordem; Afinal, o motor já foi utilizado no passado para trabalhos práticos. Talvez faltasse alguma coisa no abastecimento de petróleo. Decidiu-se, portanto, desmontar o cárter e verificar a bomba de óleo e o filtro.

Após desmontagem e inspeção, concluímos que a bomba de óleo e os acessórios estavam em bom estado. As peças foram remontadas e o óleo foi reabastecido.

Para remover o distribuidor:

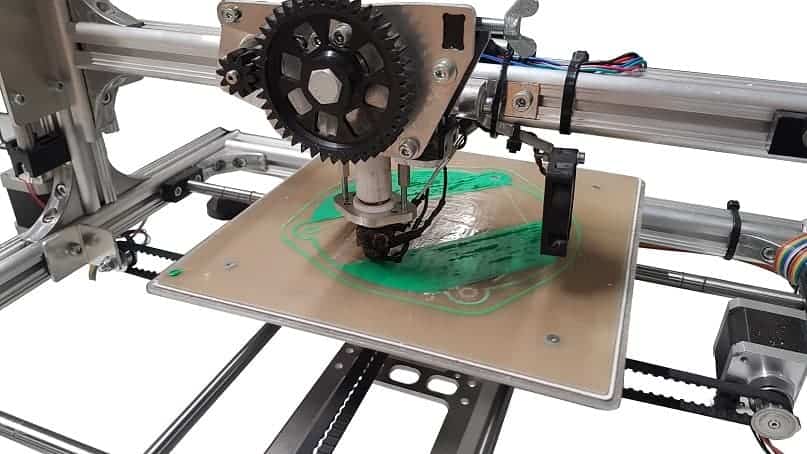

O sistema de ignição está equipado com uma bobina de ignição DIS. Removemos a bobina de ignição e o distribuidor originais. A remoção do distribuidor deixou um buraco descoberto na cabeça do cilindro. A extremidade da árvore de cames e a vedação da árvore de cames são visíveis aqui. Numa fase posterior, um sensor de posição da árvore de cames pode ser instalado aqui, em combinação com um MegaSquirt III (por enquanto estamos usando o MS-II). Para cobrir tudo de maneira organizada, uma placa de cobertura foi desenhada em AutoCAD e criada em uma impressora 3D. A foto foi tirada 10 minutos após o início da impressão. No total, a impressão demorou 3,5 horas.

Sistema de partida e carregamento:

Um dos defeitos visíveis foi um relé de partida com defeito. Pelo menos, a extremidade roscada quebrou. Reparar o relé de partida parecia impossível. Felizmente, os custos não foram tão elevados: o especialista local em revisão forneceu um novo relé de arranque por 25 euros. A imagem mostra o defeituoso (esquerda) e o novo (direita).

Tivemos menos sorte com o dínamo. Depois que os fios positivos foram conectados, descobriu-se, ao conectar o fio terra, que havia um curto-circuito em algum lugar do sistema. Após uma breve busca a causa foi encontrada; o B+ do alternador entrou em contato com a carcaça. A resistência entre o B+ e a caixa era de 0,2 ohms. O dínamo foi imediatamente desmontado e aberto. O que aconteceu? A conexão D+ entrou em contato com a carcaça porque o interior não estava reto na carcaça e a bucha plástica estava quebrada. O alternador nunca conseguiu funcionar desta forma; Presumivelmente, um estudante desmontou o alternador nos últimos anos, depois que o motor parou de funcionar, e não o montou corretamente.

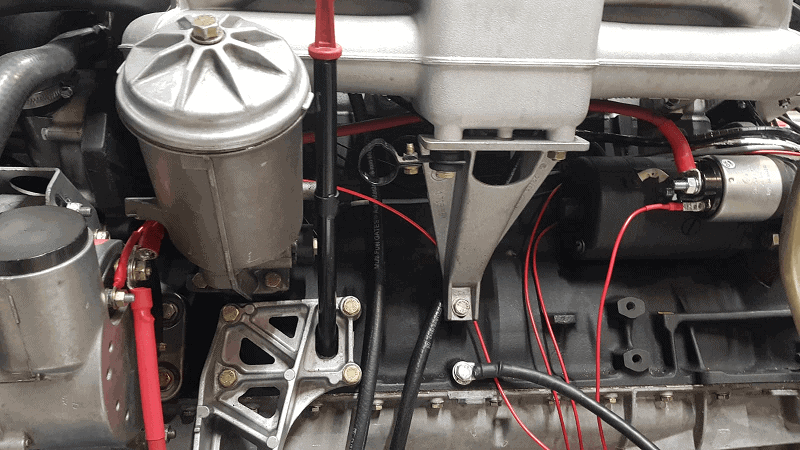

Após o reparo do motor de partida e do alternador, a fiação foi iniciada. Os fios vermelhos podem ser vistos na imagem abaixo.

O fio positivo da bateria está conectado à conexão B+ do alternador. O fio positivo do motor de partida também é montado neste mesmo pino.

O fio D+ do alternador é conectado a um fusível (terminal 15) através da luz indicadora de corrente de carga no painel. O fio de controle do motor de partida (terminal 50) é operado pelo botão de partida no painel.

Quadro com monitores e computador:

Um computador desktop com duas telas é montado no chassi da motocicleta. Essas telas eventualmente mostrarão os medidores e mapas do painel. Também é possível demonstrar medições com um osciloscópio (Picoscópio) em uma tela.

A moldura foi projetada de forma que as duas telas possam ser montadas uma embaixo da outra. As telas são inclinadas em um determinado ângulo, para que possam ser lidas claramente quando você estiver na frente da motocicleta.

O computador desktop é colocado atrás das telas na estrutura do motor. O PC é da marca Dell e do tipo Optiplex XE (Core2Duo 2,6 GHz, 4 GB de RAM). Esse tipo de computador foi projetado para funcionar 24 horas por dia, 7 dias por semana, sob aplicações comerciais pesadas, por exemplo, em áreas quentes e empoeiradas. Este PC é, portanto, ideal para funcionar no quadro da motocicleta enquanto o motor está funcionando. O disco rígido padrão foi substituído por um SSD, para que haja o menor risco possível devido a vibrações. O PC e os monitores são patrocinados pela Zenid.net.

Painel com instalação elétrica:

Um painel com vários componentes é colocado abaixo das telas. A imagem mostra a parte traseira do painel com a fiação.

Da esquerda para a direita:

- Interruptor de desconexão de terra

- Chave de ignição (terminal 15) e botão de partida (terminal 50)

- Interruptor do ventilador de resfriamento

- Terminal da lâmpada 15

- Lâmpada de controle de corrente de carga D+

- Caixa de fusíveis 1 (6x)

- Caixa de fusíveis 2 (6x)

O diagrama elétrico foi alterado recentemente. A nova versão será adicionada a esta página em breve.

Arrefecimento:

Os componentes originais do sistema de refrigeração estavam incompletos, sujos e/ou defeituosos. Além de uma nova bomba de refrigeração que foi substituída preventivamente, as seguintes peças também foram instaladas recentemente:

- Radiador;

- Reservatório de refrigerante;

- Seis novas mangueiras de radiador;

- Ventoinha.

Esses componentes não são de um E34, mas sim de um E46 (série 3). O tamanho do radiador, o diâmetro das mangueiras de resfriamento e a potência da ventoinha de resfriamento são suficientes para obter um bom resfriamento. A ventoinha de resfriamento tem potência não inferior a 390 W.

As imagens acima mostram o radiador e o tanque de expansão. Esses componentes pertencem um ao outro; o reservatório pode ser conectado ao radiador na parte superior e inferior. Isso requer uma moldura especial entre eles. Este quadro não é mostrado.

A imagem abaixo mostra a ventoinha de resfriamento. O ventilador também faz parte do radiador e do reservatório; essas três partes estão ligadas uma à outra. A imagem abaixo também mostra o momento em que os componentes de refrigeração, constituídos pelos que acabamos de descrever, foram pendurados na moldura. Desta forma, a altura e a distância entre a carcaça do termostato e o tubo reservatório podem ser ajustadas. Por fim, uma mangueira de resfriamento em forma de S é inserida aqui.

O radiador é montado da seguinte forma:

- blocos de borracha são colocados entre o radiador e a viga horizontal da carcaça do motor, para que o radiador possa ficar sobre eles;

- graças às barras de ferro à esquerda e à direita, o radiador é fixado em todas as direções;

- As barras de ferro na parte superior garantem que o radiador não se incline.

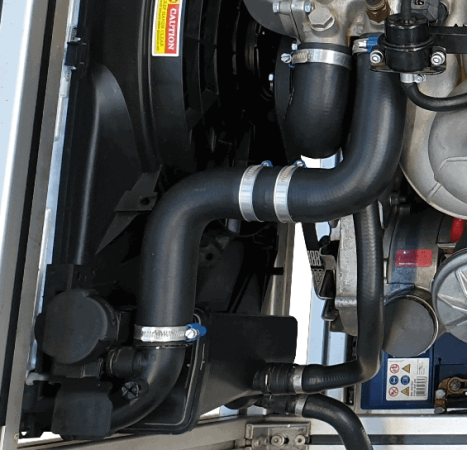

Uma mangueira de resfriamento com as dimensões originais é montada como padrão no flange que é encaixado na parte superior do radiador. As curvas da mangueira não correspondem ao espaço que temos disponível com este motor. É por isso que a mangueira de resfriamento padrão foi removida do flange e o anel que estava encolhido em torno dela foi retificado. Em vez disso, duas mangueiras com diâmetro de 38 mm (G4278-17033) foram cortadas no tamanho certo e montadas em uma curva em S.

Procuramos por um tempo uma boa fixação das duas mangueiras. O tubo de PVC de plástico revelou-se muito mole e deformado no líquido refrigerante quente, por isso era inadequado. A loja de peças automotivas começou a procurar e finalmente encontrou um conector de mangueira de latão (WK 34305) que se encaixou perfeitamente. Graças ao exterior com nervuras, as mangueiras fixam-se perfeitamente.

A imagem abaixo mostra o conector da mangueira de latão que fica na metade de uma mangueira de resfriamento. A outra mangueira de resfriamento também está montada no conector da mangueira e as braçadeiras da mangueira estão firmemente apertadas.

O mesmo tipo de conector de mangueira também é montado entre duas outras mangueiras de resfriamento na parte inferior do radiador.

Tanque de combustível:

O tanque de combustível com capacidade para 20 litros já estava no mesmo local em seu antigo estado. O tanque é fixado na carcaça do motor e localizado no canto, próximo à bateria, sob a mangueira inferior do radiador. Uma tampa cromada original fecha o tanque.

A imagem abaixo mostra o tanque de combustível e as duas mangueiras de combustível. Um deles é a oferta e o outro é o retorno. As mangueiras vão até o trilho de combustível, onde os injetores são montados. Esses componentes são descritos no capítulo “atuadores”.

Tubo de entrada de ar, filtro de ar, mangueiras de respiro do cárter:

O tubo de entrada de ar original, as mangueiras de respiro do cárter, a válvula de controle de marcha lenta PWM e a carcaça do filtro de ar estavam faltando. Mesmo que várias peças estivessem presentes, havia uma boa chance de haver rachaduras devido ao tempo e à desmontagem/montagem frequente. Essas peças, exceto a válvula de controle PWM, foram adquiridas novas. O tubo de entrada de ar e as mangueiras de respiro do cárter foram encomendados a um concessionário BMW. A carcaça do filtro de ar original não cabia perfeitamente na estrutura do motor, então a escolha de instalar um filtro de ar aberto foi feita rapidamente. O filtro de ar (K&N, KNRC-3250) tinha o mesmo diâmetro do tubo de entrada de ar.

Utilizando AutoCAD e uma impressora 3D, foi projetado e impresso um acessório que poderia ser montado entre o filtro de ar e o tubo de admissão.