Tópicos:

- Geral

- Operação

- Substitua e ajuste os injetores da bomba

- Bomba de abastecimento de combustível

- Distribuição personalizada

- Resfriador de combustível

Geral:

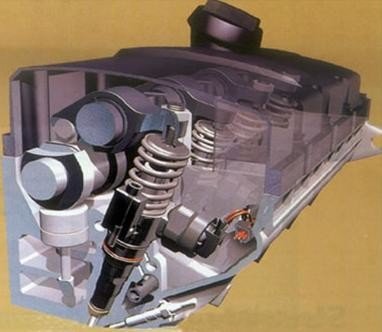

Cada vez mais exigências estão sendo colocadas nos motores diesel modernos. Os consumidores exigem cada vez mais conforto e potência, enquanto o governo e outras autoridades impõem requisitos ambientais cada vez mais rigorosos. Os fabricantes de automóveis são forçados a criar motores mais limpos e económicos, que também têm de fornecer mais potência. Exemplos disso são o sistema common rail e o sistema de injeção de combustível unitário. O sistema de injeção da bomba injetora foi desenvolvido pela Volkswagen.

A Volkswagen usou tecnologia de bomba injetora para:

- 1.2 TDI,

- 1.4 TDI,

- 1.9SDI,

- 1,9 TDI 105, 110, 115, 130 e 150 cv,

- 2.0 TDI,

- 2.0SDI,

- 2.5 R5 TDI,

- 5.0 V10 TDI.

Devido aos requisitos de emissão, os injetores unitários não são mais usados em carros novos, mas sim em common rail.

Operação:

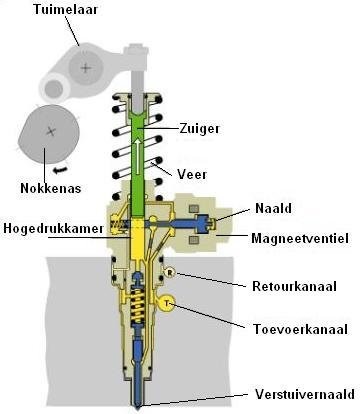

O sistema de injeção da unidade injetora é uma injeção direta de combustível. Uma bomba de combustível eletrônica bombeia o combustível diesel a uma pressão de aproximadamente 7,5 bar do tanque para o fornecimento de combustível das unidades injetoras. O elemento da bomba é preenchido com esta pressão. O elemento da bomba do injetor da bomba é operado pela árvore de cames através de um balancim. O aumento de pressão no elemento da bomba começa no momento em que o balancim empurra a agulha do injetor para baixo. A quantidade de combustível injetado é controlada pela válvula solenóide; quanto mais tempo a unidade de controle controla a válvula solenóide, mais torna-se injetado.

A bomba injetora permite múltiplas injeções em sucessão Worden feito:

- Pré-injeção: A válvula solenóide começa a atuar. Ao utilizar a pré-injeção, a combustão é iniciada de forma mais suave, o que reduz a detonação do diesel. A altura da agulha do injetor durante a pré-injeção é 1/3 da altura máxima. A pressão de abertura dos injetores é então de 180 bar.

- Injeção principal: A pressão de abertura do injetor para injeção principal pode atingir aproximadamente 2000 bar. Esta pressão é atingida quando o motor dá a sua potência máxima. A injeção principal termina quando a válvula solenóide para de atuar.

Os balancins que operam os pistões nas unidades injetoras são acionados pelo eixo de comando. Durante o curso da bomba, uma alta pressão de combustível é acumulada na câmara de alta pressão. A pressão na parte superior e inferior da agulha do atomizador é igual. A agulha do atomizador permanece, portanto, fechada.

Quando a válvula solenóide é ativada, a pressão na parte inferior da agulha do atomizador desaparece. A pressão no topo é maior, empurrando a agulha do pistão para baixo.

O combustível que foi fornecido ao injetor, mas não utilizado para injeção, é conduzido de volta ao tanque através do canal de retorno.

Substituição e ajuste dos injetores da bomba:

Após desmontar ou substituir uma bomba injetora, ela deve ser ajustada. Isto é feito com base em duas medições.

- A primeira medição a ser feita é encaixar a unidade injetora diretamente no cabeçote. O paquímetro é usado para isso.

- A segunda medição consiste em definir o curso máximo que o pistão realiza na bomba injetora.

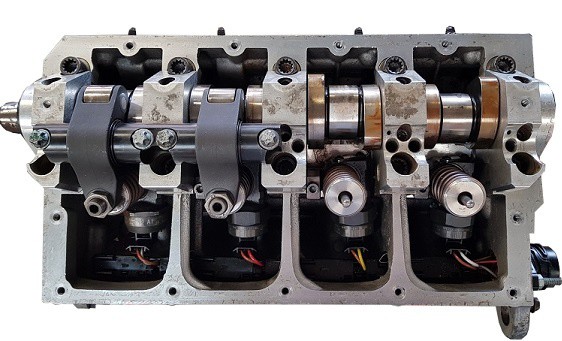

1. Desmonte o eixo do balancim.

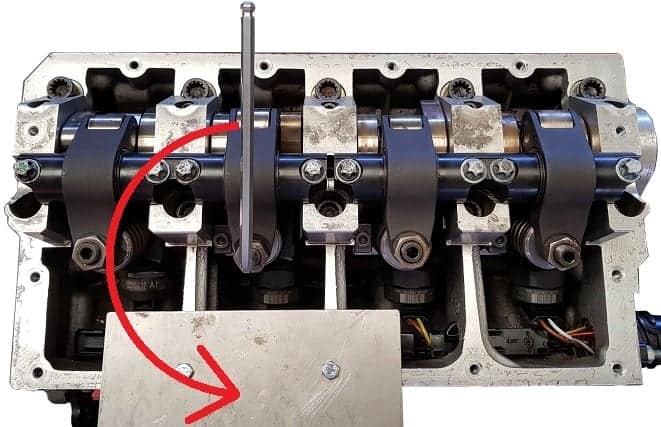

Para substituir uma bomba injetora, um dos dois eixos dos balancins deve ser desmontado. Neste caso, o eixo dos balancins dos injetores das bombas dos cilindros 3 e 4 foi removido.

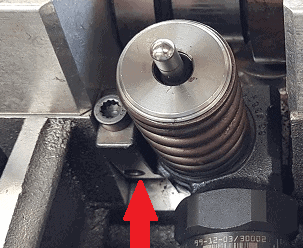

2. Remova o bloco de fixação.

Para desmontar o bloco tensor, o parafuso (indicado por uma seta vermelha) deve ser afrouxado. O bloco de tensão está enganchado no atomizador e deve ser retirado.

3. Desmonte e instale a bomba injetora.

Use o extrator para puxar a unidade injetora do cabeçote do cilindro. Prenda a parte saliente do extrator na parte onde o bloco de tensão se prende ao injetor da bomba.

Instale novos anéis de vedação ao redor do injetor antes de substituí-lo. Em seguida, pressione cuidadosamente o injetor no cabeçote e instale o bloco de tensão. Não aperte o parafuso ainda, pois isso impedirá que o injetor gire para ajuste.

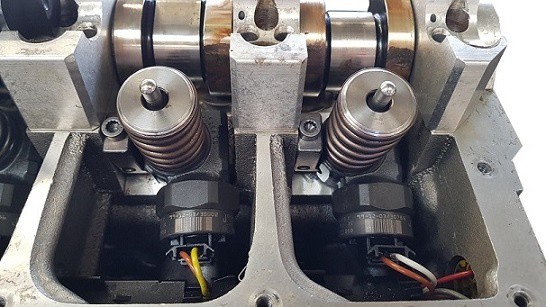

Na imagem o injetor do cilindro 3 foi substituído (o esquerdo). Isto está visivelmente torto. O ajuste é feito na etapa 4.

4. Ajuste a posição do injetor da bomba.

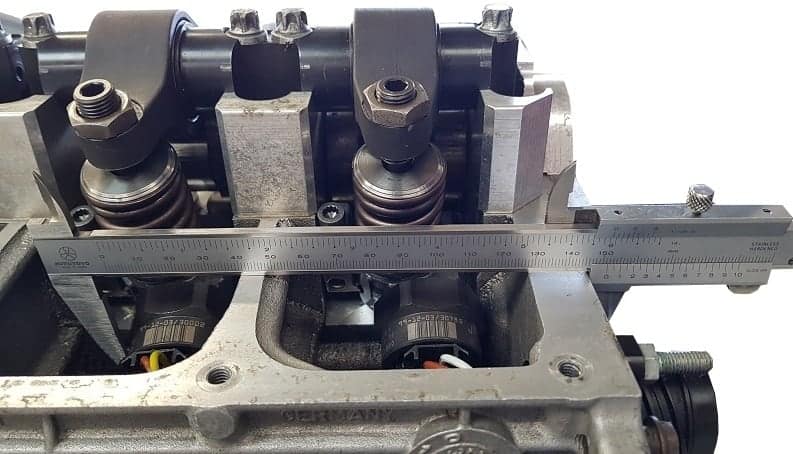

Met de paquímetro a distância entre a protuberância do injetor e a parte externa do cabeçote deve ser medida. Isso pode ser visto na imagem.

Caso o valor medido não corresponda ao valor especificado pelo fabricante, o injetor deverá ser girado. A protuberância do injetor terá, portanto, uma distância diferente em relação à parte externa da cabeça do cilindro.

O valor prescrito desta distância é: 151,3 mm ± 0,9 mm. Isto significa que na situação mais ideal o tamanho deveria ser 151,3 mm, mas que pode ser desviado em 0,9 mm. A imagem abaixo mostra a medição e a próxima imagem mostra uma ampliação da leitura na régua.

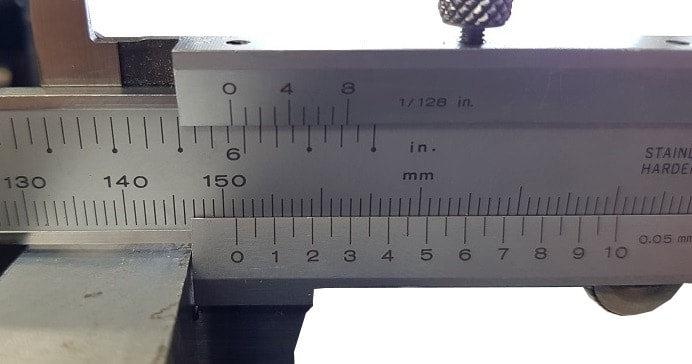

A imagem mostra uma ampliação da régua durante a medição no passo 4. O tamanho indicado é 151,3 mm. Este é o valor prescrito pelo fabricante. O parafuso do bloco de tensão pode Worden apertado.

A mandíbula de medição direita da pinça deve ser mantida no cabeçote do cilindro ao medir outros injetores de bomba. Os valores de ajuste dos outros injetores serão, portanto, todos diferentes. Para realizar a medição no injetor do cilindro 1 (lado da distribuição), o paquímetro deve ter faixa de medição de 400 mm.

5. Instale o relógio comparador.

Monte o relógio comparador no injetor que foi substituído. Apoie o relógio comparador na lateral do balancim que desce durante a operação da unidade injetora.

Como a agulha do relógio comparador se destina a tocar o balancim em todos os casos, o relógio comparador deve ser pressionado no balancim com uma pré-carga. Ao mover para cima e para baixo, a agulha sempre tocará o balancim. Certifique-se de que a pré-tensão seja de pelo menos 3 mm.

6. Gire o virabrequim até que o balancim atinja seu ponto mais baixo.

O objetivo desta medição é medir o ponto mais baixo do balancim. As medições abaixo são feitas na unidade injetora do cilindro 2.

Ao girar o virabrequim, o balancim cairá, então o valor no relógio comparador diminuirá. O ponteiro voltará no sentido anti-horário.

Quando o ponto mais baixo for atingido, o ponteiro irá parar. À medida que o virabrequim for girado mais, o ponteiro aumentará novamente. No ponto intermediário, onde o ponteiro permanece estacionário, o balancim atingiu seu ponto mais baixo e o procedimento de ajuste deve ser seguido.

7. Ajuste do injetor da bomba (1).

Afrouxe a contraporca e gire o parafuso de ajuste totalmente para cima até que o balancim entre em contato com o anel superior do injetor da bomba.

8. Ajuste do injetor da bomba (2).

Gire o parafuso de ajuste no balancim o máximo que puder. A mola do injetor da bomba é assim comprimida. Virar pode ser difícil. Pare de girar quando sentir muita resistência, pois nesse momento o pistão da bomba injetora toca o fundo da câmara de alta pressão.

9. Gire o parafuso de ajuste 180° para trás.

Agora que o parafuso de ajuste foi totalmente apertado até o batente, ele deve ser girado meia volta. Isto evita que o pistão na bomba injetora atinja o fundo da câmara de alta pressão sempre que a árvore de cames aciona a bomba injetora.

Se vários injetores da bomba tiverem sido substituídos, esta medição deverá ser repetida para cada injetor. Observe que as instruções de ajuste podem variar de acordo com o código do motor ou ano de fabricação!

Nenhum direito pode ser derivado das instruções e imagens acima.

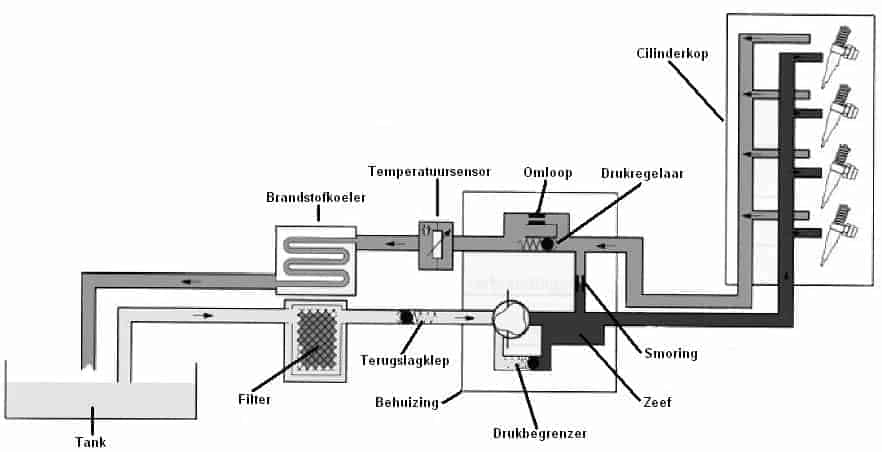

Bomba de abastecimento de combustível:

A bomba de abastecimento de combustível é um bomba de palhetas com placas de mola. Isto é colocado entre ele filtro de combustível e a atomizadores. A bomba é acionada pela árvore de cames. A bomba possui uma válvula limitadora de pressão que limita a pressão na linha de alimentação a 7,5 bar. Uma válvula é montada na bomba que mantém a pressão na linha de retorno dos injetores da bomba constante em aproximadamente 1 bar.

Distribuição personalizada:

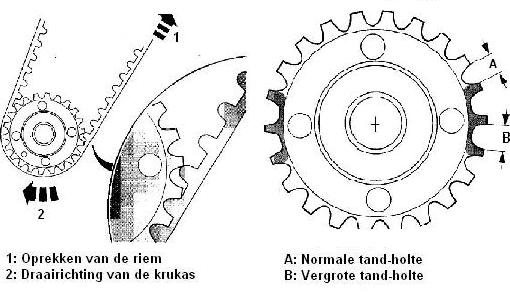

Como a pressão nos injetores da bomba pode subir até aproximadamente 2000 bar, a distribuição do motor fica sob tensão adicional. Para evitar a quebra da correia, uma série de medidas foram tomadas:

- A engrenagem de distribuição do virabrequim possui cavidades dentárias ligeiramente maiores em dois lugares. No momento em que a bomba injetora acumula alta pressão, a correia dentada será esticada. Isso aumentará ligeiramente a inclinação dos dentes. Isso é compensado aumentando as cavidades dentárias em dois lugares.

- A correia dentada foi alargada, tornando-a mais resistente.

Resfriador de combustível:

A função do resfriador de combustível, como o nome sugere, é resfriar o combustível. O radiador de combustível está localizado próximo ao radiador ou embaixo do carro. Existe um fluxo contínuo de combustível em todo o sistema. O combustível que retorna ao tanque é consideravelmente aquecido pelo cabeçote do motor. O resfriador de combustível resfria o combustível de retorno que volta ao tanque.

Páginas relacionadas: