Tópicos:

- Geral

- Paquímetro

- Medidor de parafuso

- Indicador de discagem

- Medidor de folga

- Plastigagem

Geral:

As ferramentas de medição são frequentemente utilizadas na tecnologia automotiva, por exemplo, durante a inspeção de motores. Mas ferramentas de medição também são usadas para medir a espessura das lonas de freio ou do disco de freio. Para realizar uma medição, é importante conhecer a precisão de medição com a qual a ferramenta foi projetada. O diâmetro do cilindro pode ser medido com as garras de medição internas de um paquímetro, mas não é suficientemente preciso (1/20 mm). Um relógio comparador é muito mais preciso (1/100 mm).

As ferramentas de medição mais comuns na oficina e sua precisão são:

- Paquímetro Vernier (0,05 mm, que é igual a 1/20 mm).

- Tamanho do parafuso (0,01 mm ou 1/100 mm).

- Relógio comparador (0,01 mm.)

- Calibre de folga (0,05 mm.)

- Plastigage (precisão dependendo da versão).

Esta página explica como configurar, ler e, se necessário, calibrar as ferramentas de medição mencionadas anteriormente e fornece exemplos de medições.

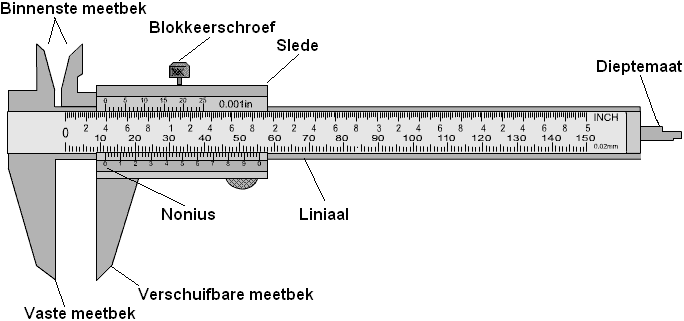

Paquímetro Vernier:

O paquímetro é uma ferramenta de medição amplamente utilizada na tecnologia automotiva. Com o paquímetro, as dimensões internas, externas e de profundidade de um componente podem ser medidas com precisão até o vigésimo milímetro.

Medição com o mordente de medição fixo:

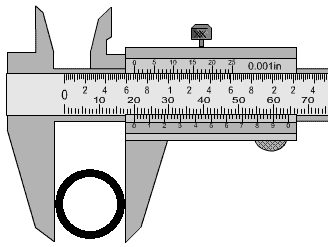

O tamanho pode ser lido fixando o componente na mandíbula de medição fixa. A régua agora indica 20 mm. Este é o diâmetro externo do anel.

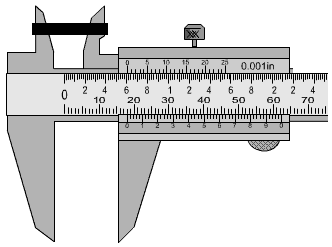

Medição com a mandíbula de medição interna:

O diâmetro interno pode ser lido fixando a mandíbula de medição no interior do anel. Este é 18 mm. Isso significa que o anel tem (20-18) = 2 mm de espessura.

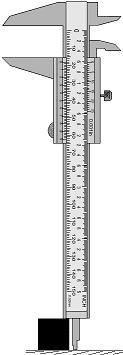

Medindo com o medidor de profundidade:

Por exemplo, para objetos que não podem ser removidos da superfície ou cilindros com fundo, a altura pode ser medida usando o medidor de profundidade. Colocando a extremidade do medidor de profundidade na superfície e a parte grossa do calibrador no componente, sua altura pode ser determinada. Neste caso, a altura do bloco preto é determinada:

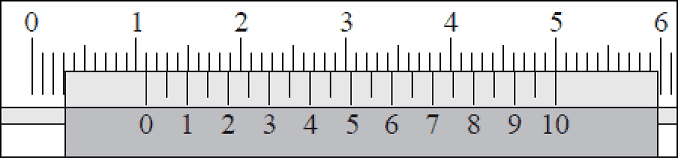

Para ler o paquímetro, é preciso também olhar para os décimos de milímetro. O local onde a próxima linha do nônio é exatamente igual à linha da régua indica a medida em décimos de milímetros (o número após a vírgula decimal). Na imagem, o 0 do nônio tem 1,1 cm, ou seja, 11 mm da régua. A linha do número 10 no vernier também é igual à linha da régua. Isto significa que existem exatamente 11,0 mm torna-se medido.

Durante a próxima medição, o nônio se deslocou um pouco para a esquerda e estamos lidando com um número após a vírgula. Observamos o local onde a próxima linha do nônio é exatamente igual à linha da régua. Na imagem, o 0 do nônio é 1,1 cm, ou seja, 11 milímetros (inteiros). A linha do número 9 no vernier também é igual à linha da régua. Isso significa que são medidos exatamente 10,9 mm.

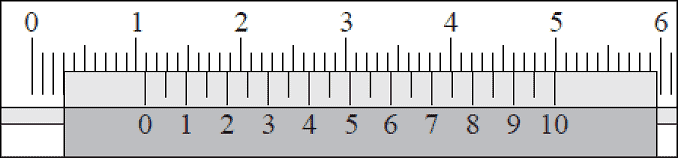

A medição na imagem segue o mesmo princípio. Neste caso, o 0 do vernier está a meio caminho entre 15 e 16 mm da régua. Então você já sabe em princípio que o número decimal deve ficar em torno de 4, 5 ou 6. As linhas da régua e do nônio correspondem a 5; então agora (15+0,5) = 15,5 mm é medido.

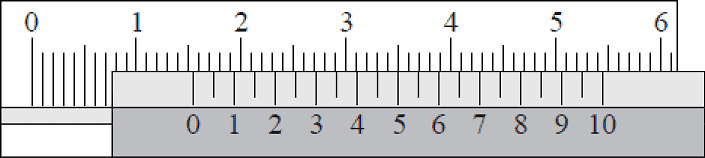

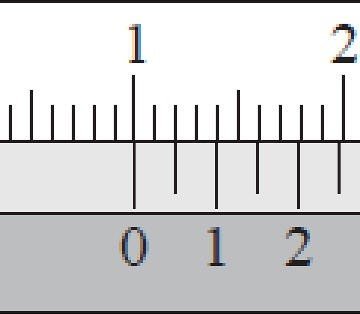

Existem também pequenas linhas entre os números no vernier. Estes indicam os cinco centésimos de milímetro. A linha entre 0 e 1 no vernier corresponde à linha da régua. Na figura, (10 + 0,05) = 10,05 mm é medido. Ler um quinhentos requer um olho treinado.

Nesta animação, a leitura do vernier é esclarecida com setas vermelhas.

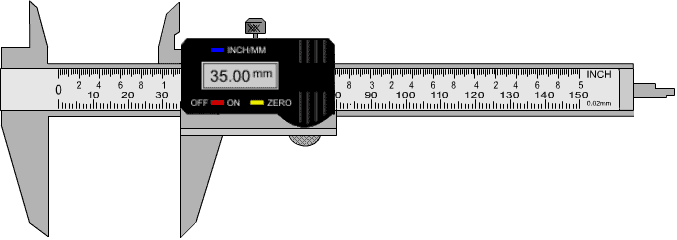

Um paquímetro também pode ser feito digitalmente, conforme mostrado na imagem. As dimensões do componente que está sendo medido podem ser lidas no display digital. Muitas vezes, isso também pode ser definido para polegadas e milímetros.

Existem também paquímetros com comparador analógico onde o display digital está na imagem acima. Este paquímetro não é muito usado, mas depende apenas do que o usuário prefere usar.

Tamanho do parafuso:

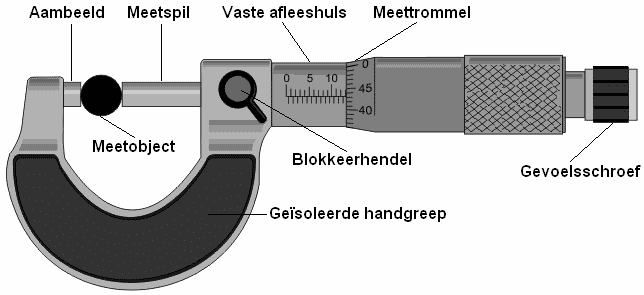

O medidor de parafuso (também chamado de micrômetro ou micrômetro de suporte) pode ser usado Worden usado para medir componentes de até 25 mm com precisão de um centésimo de milímetro (0,01 mm). Com uma rotação do tambor de medição, o fuso de medição se move 0,5 mm.

O micrômetro deve ser sempre segurado pela alça isolada, pois o calor das mãos afeta o resultado da medição. O aquecimento local no micrômetro pode fazer com que o material se expanda ligeiramente. Especialmente para uma medição onde o resultado deve ser medido até o centésimo mais próximo, é importante cumprir os regulamentos.

O componente a ser medido deve ser colocado entre a bigorna e o fuso de medição. Ao girar o tambor de medição, o fuso de medição se move para frente e para trás. Antes que o fuso de medição toque o componente, a última distância deve ser apertada com o parafuso de sensibilidade. O parafuso sensorial contém um mecanismo de clique que produz um som de “clique” quando uma determinada força é aplicada. Nesse momento você sabe que não tem permissão para girar mais o medidor. Se você apertar demais o micrômetro, poderá obter resultados de medição incorretos. O tambor de medição pode ser travado contra rotação adicional com a alavanca de travamento.

Abaixo está a imagem de um micrômetro onde o tamanho de um rolamento de esferas (o objeto de medição) torna-se medido.

Na imagem acima, o rolamento de esferas tem espessura de 13,43 mm. Na escala superior você vê 10, com 3 linhas próximas a ele. Cada linha tem um milímetro, então 10+3=13 mm. O número após o ponto decimal é lido no tambor de medição. Aqui estão os números 40 e 45. Se você olhar atentamente, verá que a linha da escala é igual a 43. Juntos, isso perfaz 13,43 mm.

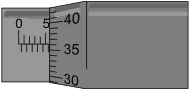

O tambor de medição possui uma escala de 0,0 a 0,49 mm. Isso ocorre porque a escala com milímetros inteiros (à esquerda do tambor de medição) também contém meios milímetros; as linhas inferiores indicam meio milímetro. Vários exemplos são dados abaixo.

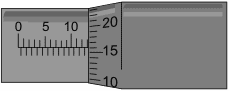

Os milímetros inteiros são exibidos na linha horizontal. Neste caso é 13mm. A linha de 16 mm no tambor de medição é igual à linha horizontal na capa de leitura. O tamanho indicado nesta imagem é (13 + 0,16) = 13,16 mm.

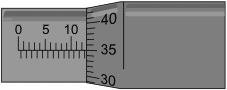

A linha abaixo da linha da escala da manga de leitura é visível na imagem. Esta linha abaixo da linha horizontal indica que tem meio milímetro. De acordo com a escala, é de pelo menos 5,5 milímetros (sem levar em conta o tambor de medição). A escala no tambor de medição indica 36. O tamanho agora indicado é um total de (5,5 + 0,36) = 5,86 mm.

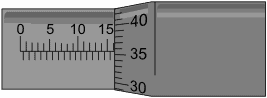

Nesta imagem, a linha na parte inferior da linha da escala está novamente mais próxima do tambor de medição. Portanto, é pelo menos 12,5 mm novamente de acordo com a escala horizontal. Adicionamos então o valor indicado do tambor de medição; este valor é 0,35 mm. Então somamos 12,5 e 0,35.

Juntos, isso é (12,5 + 0,35) = 12,85 mm.

Nesta imagem o tamanho indicado é (16 + 0,355) = 16,355 mm.

A imagem mostra o tamanho do parafuso no valor de 75,235 mm. A escala no tambor de medição está entre 23 e 24 mm. Como o calibre é de 75 mm, o tamanho do parafuso varia 0,235 mm. Cada medição que será feita será, portanto, muito alta. A manga de leitura deve ser girada em relação à alça usando um garfo de ajuste adequado. O garfo de ajuste pode ser visto na imagem acima.

Antes de medir com o micrômetro, ele deve primeiro ser calibrado. Calibração incorreta leva a erros de medição! O tamanho do parafuso é calibrado usando um calibre adequado. O calibre da imagem abaixo é exatamente 75,00 mm. Isso significa que quando o medidor do parafuso mede o calibre, o medidor do parafuso deve indicar exatamente esse número. Se o valor medido estiver incorreto, devemos primeiro calibrar o tamanho do parafuso girando o tambor interno com o garfo.

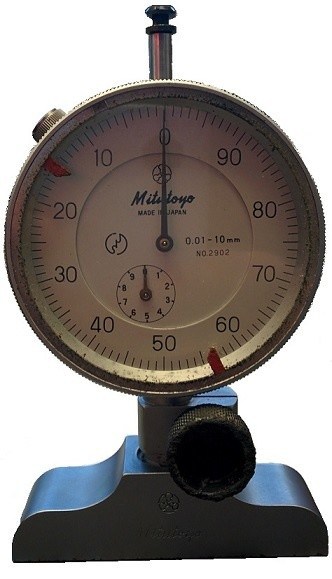

Indicador de discagem:

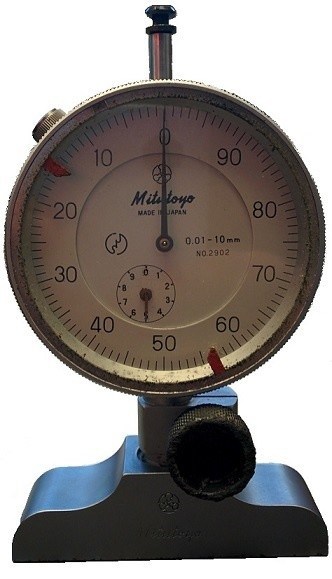

Uma medição de profundidade muito precisa pode ser realizada com o relógio comparador. O ponteiro pequeno no interior indica os milímetros inteiros e o ponteiro grande indica o número após a vírgula decimal. Quando o relógio comparador é colocado em uma superfície reta, ele deve indicar 0,00 mm, conforme mostrado na figura abaixo. O anel externo pode ser girado para permitir a calibração. Se for medido 0,3 mm quando colocado sobre uma superfície reta, o anel externo deve ser girado de modo que o ponteiro grande indique 0.

O relógio comparador na imagem indica 5,00 mm. O ponteiro pequeno está em 5 e o ponteiro grande está em 0. Se o ponteiro grande estivesse em 81 e o ponteiro pequeno estivesse entre 5 e 6, o medidor indicaria um valor de 5,81 mm. Quanto mais o pino de medição for pressionado para cima na parte inferior, menor será o valor lido.

O mostrador do micrômetro indica: 0.01 – 10 mm. Isso significa que o micrômetro pode indicar um valor entre 0.01 e 10 mm. Portanto, não é possível realizar uma medição de profundidade onde a profundidade é de 12 mm, porque o pino de medição é muito curto para isso e os ponteiros não conseguem indicá-lo. Para poder medir valores maiores que 10 mm, várias extensões são fornecidas com o micrômetro. Um exemplo disso pode ser visto na imagem. A extensão é medida aqui com um micrômetro. Isso indica um valor de 10,0 mm.

Apenas a parte em forma de barril é medida, não a rosca do parafuso. Ao montar esta extensão no micrômetro, a haste de medição não fica mais muito curta. O valor de, por exemplo, 12 mm ainda pode ser medido. Agora deve ser assegurado que o tamanho da extensão seja adicionado ao valor medido. Aqui está um exemplo: quando o micrômetro indica um valor de 5,19mm, o tamanho real é o valor medido + o comprimento do pino de medição, então 5,19 10,00 + = 15,19mm.

As medições são feitas com o relógio comparador nestas páginas:

Medidor de sensação:

O calibrador de folga é usado para medir o espaço entre duas partes. O calibrador de folga consiste em uma série de tiras de metal, cada uma com uma espessura diferente. A espessura é indicada na tira de metal. A faixa inferior do calibrador de folga na imagem abaixo indica “30”. Isto significa que a tira de metal tem 0,30 mm de espessura.

Para medir o espaço entre duas peças, qualquer tira de metal deve ser desdobrada e deslizada entre as peças. Se a tira puder ser movida facilmente ou mesmo sem resistência, então o espaço será maior que a espessura da tira. Portanto, uma tira de metal mais grossa precisa ser desdobrada. Se a tira não passar mais, ela é muito grossa. Se a tira puder deslizar entre as peças com alguma resistência, então esse é o tamanho certo.

A figura a seguir mede a folga final de um anel de pistão.

As medições são feitas com calibradores de folga nestas páginas:

Plastigagem:

Plastigage pode ser usado para verificar a folga entre rolamentos deslizantes. Plastigage é um fio plástico especial que deve ser aplicado na peça entre a qual deve ser medida a folga. A tampa do mancal deve então ser fixada de modo que o plastigage fique plano. A deformação do plastigage é uma medida da folga.

Existem diferentes cores de plastigage. Cada cor representa um tamanho diferente.

- Verde: para uma folga do rolamento de 0,025 a 0,076 mm.

- Vermelho: 0,050 – 0,150 mm.

- Azul: 0,102 – 0,229 mm.

- Amarelo: 0,23 – 0,51 mm.

Nesta página é realizada uma medição com plastigage:

Páginas relacionadas: