Tópicos:

- Introdução

- Sensor de bateria inteligente

- Componentes e princípios de medição do sensor de bateria

- Carregar e substituir a bateria

Introdução:

Nos veículos modernos, o estado de carga do alternador é ajustado às circunstâncias. O alternador é controlado pela ECU do motor e recebe sinais para carregar mais ou menos. O alternador gera energia à medida que um campo magnético é criado entre o rotor e o estator. Quanto maior o campo magnético, maior a força necessária para girar o rotor. Gerar uma grande quantidade de corrente de carga custa, portanto, energia e combustível.

- A velocidade de marcha lenta pode ser aumentada quando a bateria está quase vazia quando há possibilidade de recarga insuficiente;

- Durante a aceleração máxima, o alternador fica temporariamente descontrolado para utilizar todo o torque gerado para propulsão;

- Ao desacelerar (freio motor), a ECU controla o alternador com efeito máximo, para que a energia cinética do veículo seja utilizada para gerar energia no alternador. A figura mostra a indicação da carga máxima da bateria (sistema de 12 volts).

O sinal do sensor inteligente da bateria é usado para determinar o status de carga da bateria. Este é um dos dados mais importantes para determinar até que ponto o alternador deve ser controlado.

Sensor de bateria inteligente:

Os veículos modernos são quase todos equipados com um sensor de bateria, também conhecido como IBS (Sensor Inteligente de Bateria), sensor de corrente ou monitor de bateria. Neste artigo iremos nos referir ao termo “sensor de bateria”. O sensor da bateria funciona em estreita cooperação com o Sistema de Monitoramento de Bateria (BMS) do veículo. Isto é especialmente verdadeiro para veículos com sistema de partida e parada. Nestes veículos, a bateria é repetidamente colocada sob forte tensão, pois o motor de arranque é ativado várias vezes por viagem para dar partida no motor. É por isso que uma bateria AGM é frequentemente escolhida nesses veículos em vez de uma célula de chumbo tradicional. Uma bateria AGM é mais resistente a descargas e carregamentos repetidos.

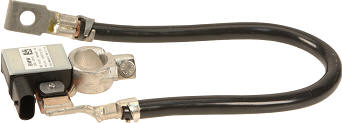

O sensor da bateria está integrado no cabo de aterramento, que é conectado entre o terminal negativo da bateria e um ponto de aterramento na carroceria ou chassi. No sensor da bateria você encontrará um plugue com dois ou mais fios. Um fio leva diretamente ao terminal positivo da bateria e um segundo fio é para comunicação.

Dentro da caixa do sensor da bateria há uma placa de circuito com um microprocessador e um controlador que mede tensão, corrente, temperatura e tempo. Os dados desta Unidade de Controle Eletrônico (ECU) são frequentemente transmitidos através de um barramento LIN para o alternador e a unidade de controle de conforto (BCM) ou a unidade de controle do motor. O gateway geralmente está localizado entre o sensor da bateria e o BCM ou unidade de controle do motor para traduzir a mensagem do barramento LIN em uma mensagem do barramento CAN. Isto é discutido mais detalhadamente na seção “diagnóstico do sensor inteligente de bateria”.

O sensor da bateria monitora a condição da bateria e mede os seguintes parâmetros:

- A voltagem da bateria.

- A corrente com a qual a bateria é carregada e descarregada.

- A temperatura da bateria.

O sensor da bateria envia esses dados para a unidade de controle do motor ou BCM. Usando esses dados, a ECU (Unidade de Controle Eletrônico) calcula o seguinte:

Estado de carga (SOC) da bateria. Medindo a corrente de saída para os consumidores e a corrente de entrada para a bateria, pode-se determinar quanta energia ainda está disponível na bateria.

Condição (Estado de Saúde, SOH) da bateria. A tensão da bateria e a corrente de descarga são comparadas para avaliar a qualidade da bateria. Durante a partida, até 60 A de corrente podem ser extraídos da bateria com um motor a gasolina pequeno ou até 120 A com um motor diesel mais pesado. A extensão da queda da tensão da bateria indica o nível de resistência interna da bateria. Se a tensão cair de 11,5 para 10 volts com uma corrente de 60 A, isso é aceitável. Se a tensão cair de 11,5 para 8 volts com a mesma corrente de partida, isso indica uma resistência interna muito alta na bateria e requer substituição.

Corrente quiescente durante a paralisação. Isto detecta uma perturbação da corrente de repouso, por exemplo, por um consumidor não autorizado. O motorista receberá uma notificação durante a próxima viagem se for detectada uma corrente de repouso aumentada.

Componentes e princípios de medição do sensor de bateria:

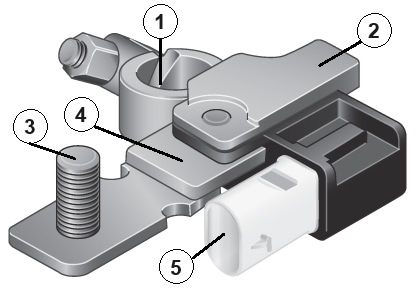

A caixa do sensor da bateria e o terminal de aterramento são frequentemente integrados em um todo. O cabo de aterramento também pode formar um todo com o sensor da bateria ou ser conectado com uma conexão roscada. Dentro do sensor da bateria existe um resistor shunt com valor de resistência muito baixo. Medindo a diferença de tensão através deste shunt, a corrente pode ser calculada. Em combinação com a tensão da bateria, pode ser calculada a potência com a qual a bateria é carregada ou descarregada.

1. Poste de aterramento com braçadeira de poste;

2. Sensor de bateria;

3. Conexão terra do veículo;

4.Shunt;

5. Conexão de encaixe para barramento B+ e LIN.

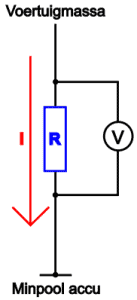

O resistor shunt é colocado em série entre a conexão terra do veículo e o terminal negativo da bateria. Toda a corrente de e para a bateria passa por esse shunt. Devido ao baixo valor da resistência, pouca tensão é consumida no shunt.

O nível desta tensão é convertido em corrente no microprocessador, juntamente com o valor conhecido da resistência do shunt:

- Uma grande queda de tensão no shunt indica uma grande corrente.

- Uma queda de tensão baixa indica uma corrente baixa.

Na imagem anexa vemos um diagrama em que o resistor R representa o shunt e a corrente I representa a corrente de descarga durante a descarga da bateria. O voltímetro, colocado em paralelo ao resistor shunt, ilustra como a eletrônica de medição no sensor da bateria mede a diferença de tensão através deste shunt.

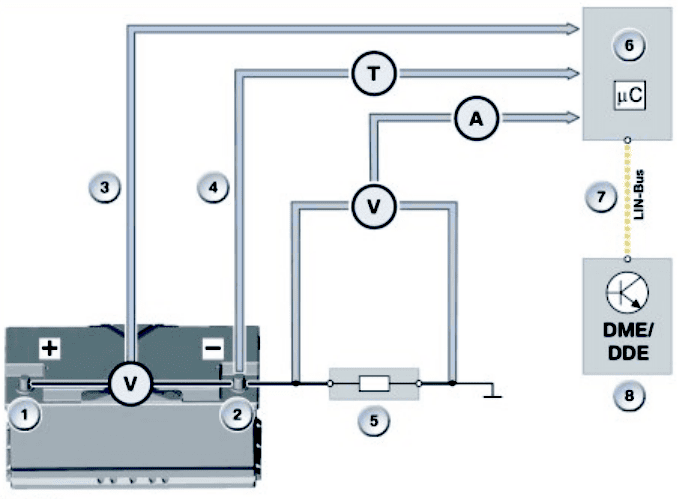

A imagem abaixo fornece uma visão geral dos locais onde ocorrem medições de temperatura, tensão e corrente.

A resistência da derivação é indicada pelo número 5. A diferença de tensão (V) na derivação é lida como corrente (A). Esses dados são enviados através do barramento LIN para o DME/DDE, que são as designações do motor a gasolina (DME) e do motor diesel (DDE) da BMW.

1. Pólo positivo da bateria;

2. Terminal de aterramento da bateria;

3. Medição da tensão da bateria;

4. Medição da temperatura da bateria;

5. Medição da corrente através de um resistor shunt;

6. Microprocessador no sensor inteligente de bateria;

7. Fio de comunicação do barramento LIN

8. Unidade de controle do motor

Carregar e substituir a bateria:

O sistema de gerenciamento de bateria usa o sensor da bateria para medir a corrente que flui de e para a bateria e armazena essas informações na memória. Quando a bateria precisar ser carregada ou se for utilizado um auxiliar de partida, é importante que o carregador da bateria não esteja conectado diretamente aos terminais da bateria, mas sim aos pontos de carregamento. O sensor da bateria está localizado entre estes pontos de carregamento e os terminais da bateria e só pode medir o fluxo de energia quando o carregador de bateria está conectado aos pontos de carregamento. Se o carregador de bateria estiver conectado diretamente aos terminais da bateria, a memória BMS indicará que a bateria está (quase) vazia, quando na realidade está totalmente carregada. O alternador irá então sobrecarregar a bateria, após o que o sistema irá funcionar mal. As imagens abaixo mostram um carregador de bateria conectado diretamente à bateria e aos pontos de carregamento sob o capô.

Após a substituição da bateria, a bateria deve ser registrada em um veículo equipado com sensor de bateria. No workshop também é chamado de “aprendizagem” ou “codificação”. O gerenciamento da bateria leva em consideração:

- envelhecimento da bateria. A corrente de carga de uma bateria mais antiga com maior resistência interna pode ser aumentada;

- a capacidade e a corrente de partida a frio da bateria.

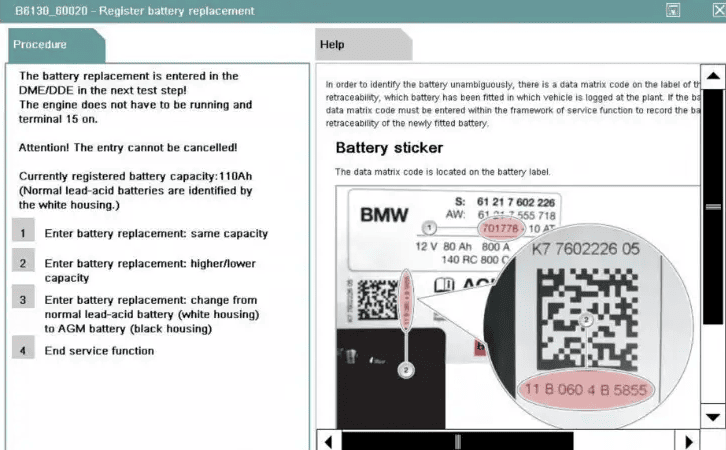

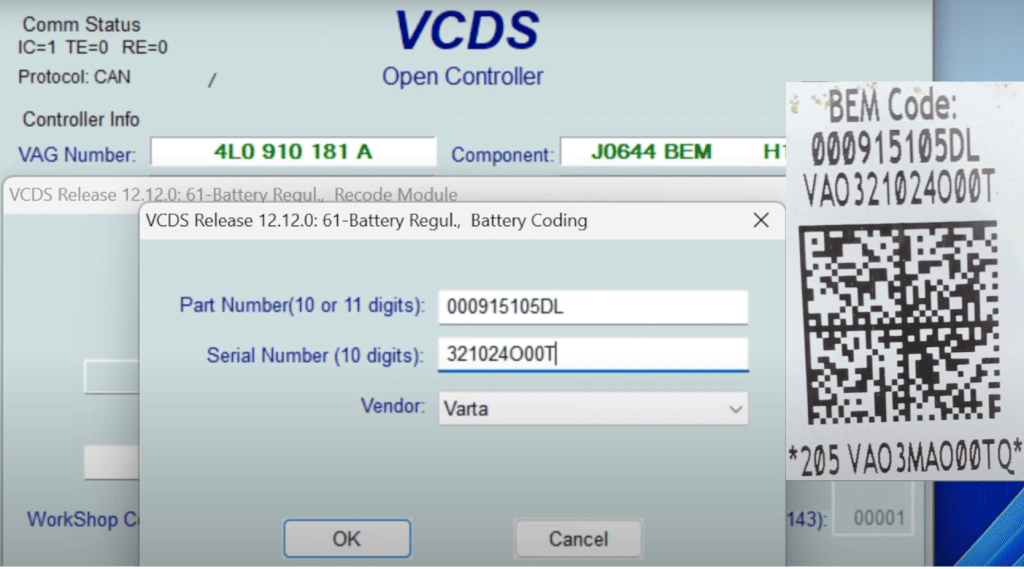

Durante a gravação, os valores armazenados da bateria que se deterioraram com o tempo são apagados. Portanto, mesmo que esteja instalada uma bateria idêntica, da mesma marca e com a mesma capacidade e corrente de partida a frio, a substituição deverá ser registrada. Naturalmente, os dados de uma bateria com propriedades diferentes devem ser divulgados. Isto pode ser feito inserindo manualmente a capacidade [Ah] e a corrente de partida a frio [A], ou inserindo os números de peça ou números de série. Com modernos equipamentos de diagnóstico, o código QR mostrado no adesivo da bateria pode ser lido.

As imagens abaixo mostram o registro de uma bateria com um programa BMW (esquerda) e VCDS (direita).

Diagnóstico no sensor inteligente de bateria:

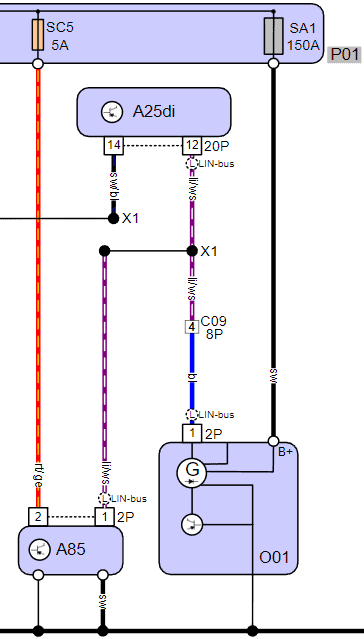

O sensor inteligente da bateria se comunica com o alternador e o BCM ou unidade de controle do motor. Esta seção explica como ler o diagrama e como um diagnóstico pode ser feito.

No diagrama a seguir vemos o sensor da bateria (A85) que é alimentado com uma tensão de alimentação de 2 volts por um fusível no pino 12. O pino 1 é para comunicação: daqui é enviada uma mensagem via barramento LIN para o gateway (A25di) e o alternador (O01). Os pinos 1 e 2 estão localizados no plugue de dois pinos visível nas imagens anteriores.

Os dois fios pretos inferiores do sensor da bateria não possuem um número de pino: esta é uma conexão direta ao terminal negativo da bateria.

O sensor inteligente da bateria envia uma mensagem do barramento LIN ao gateway e ao alternador. O gateway é a junção entre redes com diferentes protocolos (tensões e velocidades). No gateway, a mensagem do barramento LIN é enviada via barramento CAN para o BCM e/ou unidade de controle do motor. Por outro lado, um destes dois dispositivos de controle controla o alternador através do gateway e do barramento LIN.

Uma falha na comunicação do barramento LIN pode significar que os dados do sensor da bateria não podem ser utilizados ou que o alternador não é controlado adequadamente. Neste último caso, o alternador muda para um programa de emergência no qual o controle D+ convencional é usado para criar tensão e corrente de carga suficientes.

O curso de tensão do Sinal de barramento LIN pode com um osciloscópio são medidos para avaliação.

Legenda:

P01: caixa de fusíveis do compartimento do motor

A25di: interface de diagnóstico (gateway)

A85: Sensor de bateria da ECU

O01: dínamo

Quando há uma falha e a comunicação do barramento LIN está OK, sabemos que a tensão de alimentação e o aterramento do sensor estão bons. A falha é causada por um dos componentes deste diagrama. As seguintes etapas podem ser executadas:

- verifique se há atualizações de software dos dispositivos de controle;

- Teste a bateria de 12 volts (de preferência sob carga);

- verifique se os dados corretos da bateria foram registrados. A bateria pode ter sido substituída no passado, mas o registo nunca foi realizado;

- redefinir os dados do sensor da bateria;

- verifique se o número da peça do alternador está correto: um alternador incorreto que não corresponda ao sensor acabará por causar problemas;

- Se o acima exposto tiver sido verificado e considerado correto, pode ser possível concluir que o sensor da bateria está com defeito. Isso às vezes ocorre com partidas frequentes (incorretas) por meio de cabos de ligação ou de um reforço de bateria.

Páginas relacionadas: