Tópicos:

- Geral

- Válvula borboleta para um sistema de injeção monoponto

- Válvula borboleta em um sistema de injeção multiponto

- Controle de marcha lenta

- Controle de válvula borboleta para motores maiores

- Sensor de posição do acelerador

- Pedal do acelerador eletrônico (acelerador por fio)

Geral:

Todo motor a gasolina possui uma válvula borboleta. A válvula borboleta pode regular a quantidade de ar que entra no cilindro. Os motores diesel também possuem válvula borboleta, mas ela está sempre totalmente aberta quando o motor está funcionando. Isso ocorre porque um motor diesel funciona com excesso de ar. A válvula borboleta nos motores diesel serve apenas para permitir que o motor desligue suavemente; quando a válvula fecha, o fornecimento de ar é interrompido. O motor desliga imediatamente. O fornecimento de combustível é, portanto, interrompido. Em um motor diesel, isso também é chamado de válvula borboleta em vez de válvula borboleta. Na verdade, uma válvula borboleta em um motor a gasolina também é uma válvula borboleta: o ar é estrangulado em todas as condições, exceto em plena carga.

Os próximos capítulos sobre os sistemas de injeção monoponto e multiponto são, obviamente, sobre motores a gasolina.

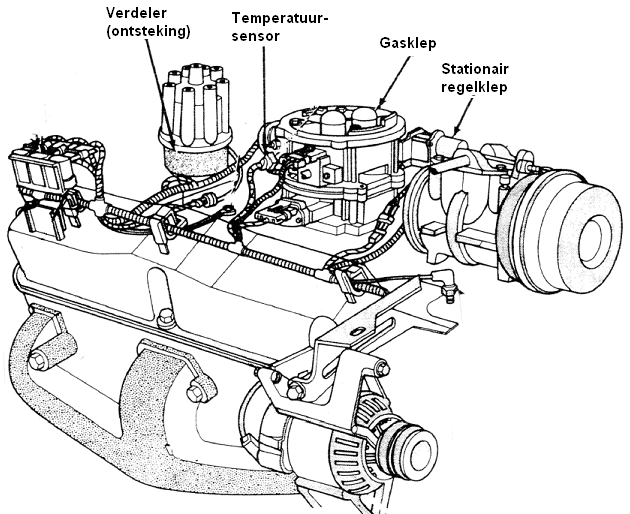

Válvula borboleta com sistema de injeção monoponto:

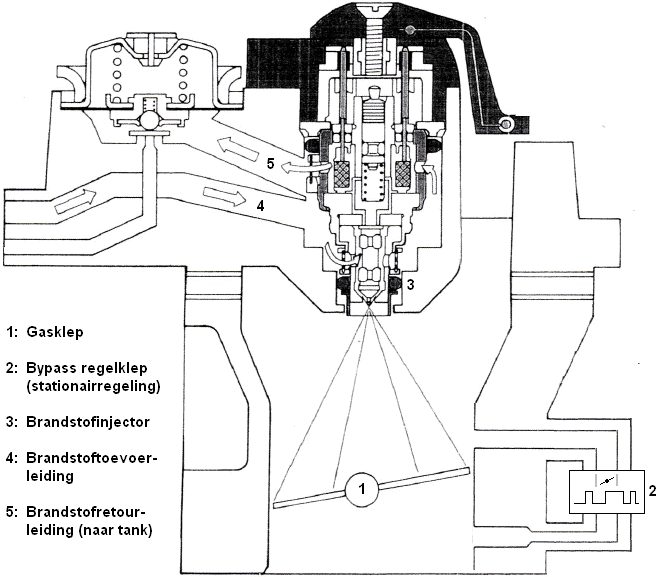

Para motores com injeção única (sistema de injeção monoponto) um injetor é montado na frente da válvula borboleta. Este injetor pulveriza o combustível diretamente na válvula borboleta. Essa tecnologia é antiga e não é mais usada em carros novos. Isto ocorre porque este sistema tem uma série de desvantagens. Como o injetor injeta na válvula borboleta, ele se mistura com o ar de lá. O coletor de admissão é dividido em 4 ou mais cilindros. A quantidade de combustível nem sempre será exatamente a mesma em todos os cilindros. Por exemplo, o cilindro 1 recebe mais combustível no ar, enquanto o cilindro 4 recebe muito menos. O sistema não é, portanto, ou dificilmente, ajustável. A utilização do monoponto é, portanto, inadequada para atender aos requisitos ambientais atuais.

Hoje em dia, são utilizados múltiplos injetores que injetam exatamente a mesma quantidade de combustível por cilindro. A quantidade pode então ser regulada por cilindro. Isto é o que chamamos sistema de injeção multiponto.

Válvula borboleta com sistema de injeção multiponto:

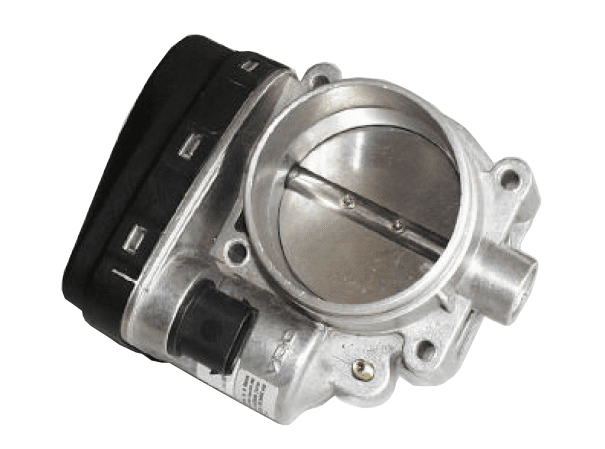

Nos motores com injeção múltipla (sistema de injeção multiponto), os injetores para injeção indireta são montados no coletor de admissão após a válvula borboleta. Os injetores pulverizam nas válvulas de admissão do motor. Na injeção direta, os injetores injetam diretamente na câmara de combustão. Ambos os motores de injeção indireta e direta possuem um corpo de borboleta montado conforme mostrado abaixo. As exceções são os motores com Valvetronic (BMW) e Multi-air (Fiat). O corpo do acelerador é montado entre o coletor de admissão e o tubo com o medidor de massa de ar. Isso pode ser controlado eletricamente usando um pedal do acelerador eletrônico (drive by wire) ou com um cabo do acelerador (cabo Bowden).

Os sistemas de gerenciamento do motor em uso hoje utilizam um controle de posição do acelerador. Um motor de ajuste na válvula borboleta garante que a posição da válvula borboleta possa ser alterada. Isso pode ser para o controle de cruzeiro ou para o controle de marcha lenta. Potenciômetro meça a posição da válvula borboleta. A unidade de controle do motor (ECU) recebe os valores dos potenciômetros e pode então controlar os motores de atuação para abrir ou fechar mais a válvula borboleta.

Controle de marcha lenta:

Para acelerar, o pedal do acelerador é pressionado. A válvula borboleta abre para que uma maior quantidade de ar possa ser aspirada. Ao desacelerar ou ao ralenti, o pedal do acelerador não é acionado; aqui o acelerador está fechado. Para obter passagem de ar, é utilizado um controle de marcha lenta. A velocidade de marcha lenta é mantida o mais baixa possível pelo sistema de gerenciamento do motor. Quanto menor for a velocidade de marcha lenta, menor será o consumo de combustível e o desgaste do motor. A velocidade de marcha lenta não deve ser muito baixa; Isso faz com que o motor funcione irregularmente e há uma chance de ele parar. A velocidade de marcha lenta desejada nem sempre é a mesma. A temperatura do ar de admissão, o ar condicionado ligado, a posição do pedal da embreagem ou da alavanca seletora da transmissão automática influenciam o controle da marcha lenta. A estabilização do controle de velocidade pode ser alcançada de várias maneiras:

- controle de nível de enchimento. É mais comumente usado em combinação com o ajuste do ponto de ignição.

- alterar a composição da mistura. Isto tem um impacto negativo nas emissões de escape e o alcance de controlo é limitado.

- ajustar o ponto de ignição. Isto também tem um impacto negativo nas emissões, mas permite um controlo extremamente rápido.

- ajustar o sincronismo da válvula. Isto fornece uma opção de controle adicional além de um controle de nível de enchimento existente.

O controle do nível de enchimento utiliza uma válvula de desvio que permite a circulação de ar fora da válvula de gás ou o ajuste da válvula de gás.

Válvula de desvio:

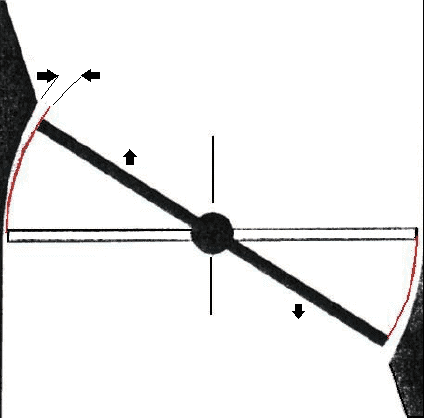

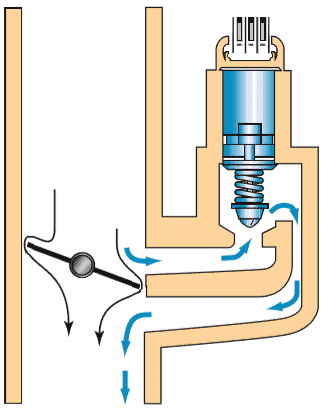

Uma válvula de derivação abre ou fecha o suprimento de ar fora da válvula borboleta para que a velocidade de marcha lenta seja estabilizada. A imagem abaixo mostra uma válvula borboleta parcialmente aberta à esquerda. No lado direito, uma válvula de desvio aberta permite que o ar seja aspirado pelo motor para o duto de desvio. Quando a válvula borboleta abrir ainda mais, a válvula de derivação fechará. Afinal, o by-pass só é necessário quando a válvula do gás está fechada. O sistema de gerenciamento do motor determina até que ponto a válvula de derivação deve ser aberta. O sensor de posição do acelerador, que indica o ângulo de abertura da válvula borboleta, juntamente com o sensor de temperatura do ar, fornecem as informações necessárias.

O bypass frequentemente usado é uma válvula solenóide acionada por mola com largura de pulso modulada. O sistema de gerenciamento do motor fornece à bobina magnética um sinal PWM. Variando o ciclo de trabalho, a válvula pode ser aberta, fechada ou colocada em qualquer posição intermediária. A válvula by-pass também pode ser equipada com um motor de passo.

Válvula solenóide de bypass modulada por largura de pulso:

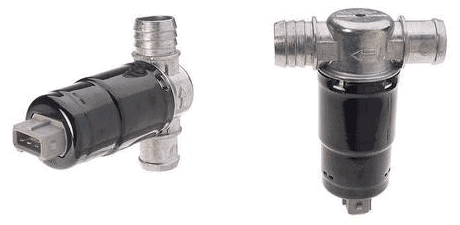

A figura mostra duas vistas de uma válvula de desvio controlada por PWM. A julgar pelos três pinos na conexão do plugue, esta geralmente é uma versão com duas bobinas; um para abrir a válvula e outro para fechá-la.

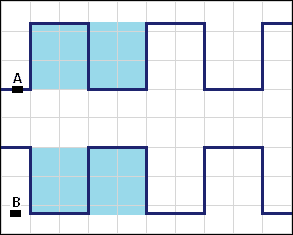

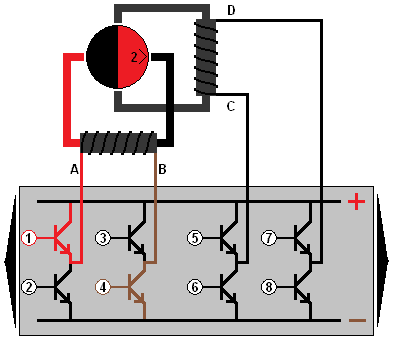

O diagrama abaixo mostra o método de controle das duas bobinas. Quando o “EFI Main Relay” (relé do computador de gerenciamento do motor) é ligado, o microprocessador é alimentado com energia. Dois transistores são controlados na ECU.

O método de comutação permite que o transistor inferior inverta o sinal PWM do superior. Os sinais PWM são espelhados. Isto é o que você vê em ISC1 e ISC2 (as saídas da ECU). A ECU varia o ciclo de trabalho para cada bobina. A diferença de intensidade entre os dois campos magnéticos determina a posição da válvula. A frequência está entre 100 e 250Hz.

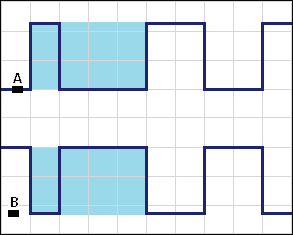

De controle do ciclo de trabalho pode ser medido com o osciloscópio. Na imagem abaixo, a válvula está semiaberta (funcionamento 50%). No ISC1 e ISC2 os pulsos positivos e negativos são iguais.

Válvula solenóide de desvio com mola modulada por largura de pulso:

Além do atuador com duas bobinas, muitas vezes também é equipado com uma bobina. Nesse caso, geralmente há dois pinos na conexão do plugue: para o controle PWM e um fio terra. Uma mola garante que a válvula esteja fechada quando em repouso; isso torna a segunda bobina redundante.

Bypass equipado com motor de passo:

Além das válvulas bypass controladas por PWM, também existem válvulas que são ajustadas por meio de um motor de passo. A ECU controla as bobinas. Clique aqui para ir para a página do motor de passo.

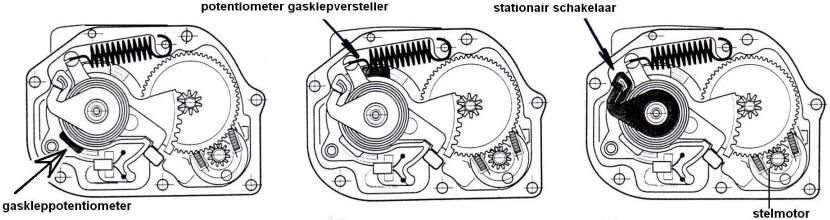

Corpo do acelerador com atuador:

Os sistemas modernos de gerenciamento do motor usam um controle de posição do acelerador para estabilizar a velocidade de marcha lenta. Uma válvula de derivação separada não precisa mais ser usada. Todos os componentes do controle de posição do acelerador estão localizados na carcaça. Dois potenciômetros registre a posição da válvula borboleta para toda a rotação angular (meio da imagem). Juntamente com o interruptor de marcha lenta, que registra a marcha lenta (esquerda), os sinais são enviados para a ECU. O motor DC ou DC na válvula borboleta é controlado por meio de um sinal PWM para controlar a posição da válvula borboleta. Também aqui é possível que um motor de passo gire a válvula borboleta.

O interior do corpo do acelerador foi modificado para que o entreferro aumente linearmente com o movimento angular da válvula borboleta. Isso parece muito preciso. Portanto, é importante que a posição do acelerador seja definida para as configurações básicas com equipamento de diagnóstico após a substituição ou limpeza da válvula borboleta.

Controle da válvula borboleta para motores maiores:

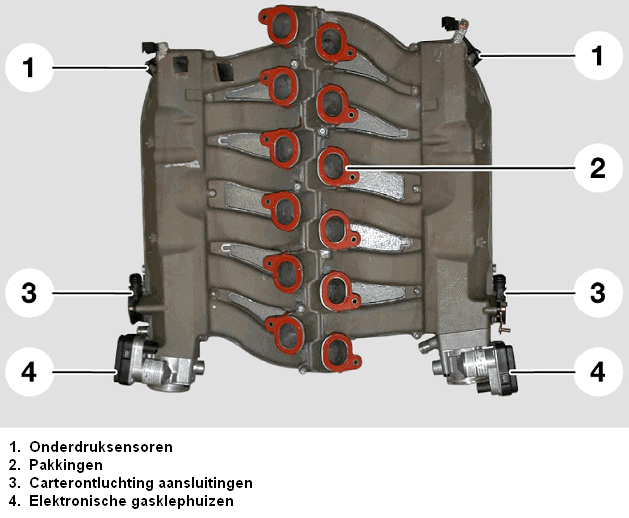

Em motores grandes, como o motor V12 da BMW (mostrado na imagem abaixo), o suprimento de ar através de uma válvula borboleta é muito pequeno. Em plena carga, o motor requer tanto ar que o diâmetro de uma única válvula borboleta seria muito pequeno. Portanto, dois corpos de borboleta foram instalados. Um para cada linha de cilindro. Esta versão possui duas carcaças de filtro de ar, dois medidores de massa de ar e dois tubos de sucção.

Sensor de posição do acelerador:

Dentro do corpo do acelerador há um sensor de posição do acelerador que transmite a posição da válvula borboleta à ECU do sistema de gerenciamento do motor. A posição da válvula borboleta determina a quantidade de ar aspirado e, portanto, também a quantidade de combustível a ser injetado. Com base na posição do acelerador, a ECU pode ajustar o controle da marcha lenta às condições de operação: com o motor frio ou com o ar condicionado ligado, a marcha lenta deve ser aumentada ligeiramente, portanto a válvula borboleta deve abrir um pouco mais. Veja a seção: controle de marcha lenta.

No diagrama a seguir vemos uma ECU e um potenciômetro conectados entre si por três fios. O potenciômetro possui uma conexão mecânica com a válvula borboleta. Torcer a válvula do acelerador fará com que o corredor se desloque.

- No pino 3 o potenciômetro recebe uma tensão de alimentação de 5 volts;

- O potenciômetro está conectado ao terra no pino 1;

- O sinal do potenciômetro é enviado para a ECU através do pino 2: o limpador (a seta) está conectado a este fio.

A posição do corredor na pista de carbono do potenciômetro determina a tensão de saída. Quando o corredor está posicionado bem à esquerda, a tensão de saída é alta: a corrente só precisa percorrer uma curta distância através do resistor, portanto, menos tensão é absorvida. Quanto mais o corredor se mover para a direita, menor será a tensão do sinal. Na página: potenciômetro a operação é discutida com mais detalhes.

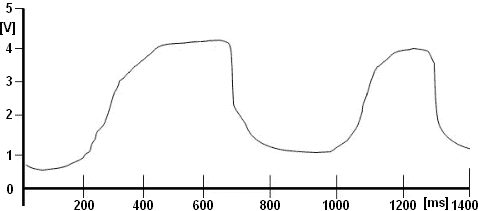

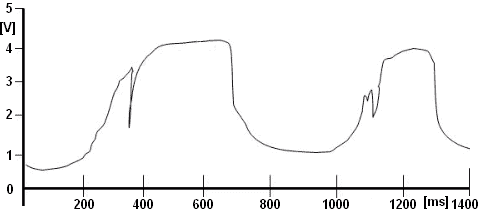

Com um multímetro você pode medir a tensão de alimentação versus terra. Esta deve ser uma tensão estabilizada de 5,0 volts. É melhor medir a tensão do sinal com um osciloscópio: podem ocorrer perturbações no sinal AM que não são visíveis com uma medição com multímetro. Os dois desenhos abaixo mostram um sinal correto (linhas suaves) e um sinal com interferência, onde o sinal apresenta uma queda de tensão peculiar em um período de tempo muito curto.

Na literatura inglesa, mas às vezes também na literatura holandesa, vemos frequentemente a abreviatura “TPS” usada. Significa: “Sensor de posição do acelerador”, que é uma tradução do holandês “Sensor de posição do acelerador”.

Pedal do acelerador eletrônico (acelerador por fio):

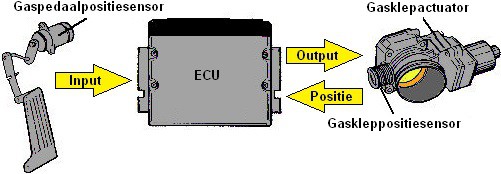

Hoje em dia as válvulas borboleta são controladas eletronicamente: não encontramos mais um cabo (mecânico) entre o pedal do acelerador e a válvula borboleta. A posição do pedal do acelerador é registrada por dois sensores de posição e enviada à ECU do sistema de gerenciamento do motor. A ECU verifica a plausibilidade dos sinais comparando-os entre si e controla o atuador do acelerador (motor de ajuste) para fazer com que a válvula assuma uma posição predeterminada. Chamamos isso de “throttle by wire”, em holandês: controle do acelerador via fiação.

Os sensores de posição do pedal do acelerador são montados na carcaça ou na parte superior do pedal do acelerador. Os sinais destes sensores devem ser extremamente precisos e confiáveis: não queremos que nenhuma interferência no sinal leve a uma aceleração involuntária ou à parada do motor em nenhuma circunstância. Para garantir a confiabilidade, os fabricantes instalam dois sensores de posição adicionar:

- Os fabricantes podem optar por transmitir os sinais de ambos os sensores em diferentes níveis de tensão. Quando a tensão do sinal do sensor 1 aumenta de 1,2 para 1,6 volts, a tensão do sinal do sensor 2 também aumentará em 400 mV, mas de 2,2 para 2,6 volts;

- Outra opção é espelhar dois sinais idênticos: A imagem do osciloscópio abaixo mostra esta estratégia. Quando o pedal do acelerador é acionado, o sinal no canal A (azul) aumenta de 800 mV para 2,9 volts e o sinal no canal B (vermelho) diminui de 4,3 para 2,2 volts. A progressão do sinal da Amplitude (Sinal AM) é exatamente o mesmo, mas em imagem espelhada.

Quando um dos dois sinais apresenta mau funcionamento: o sinal cai brevemente no solo ou apresenta ruído, uma diferença é observada em ambos os sinais. A ECU pode então decidir entrar em modo manco: a posição do pedal do acelerador não é mais confiável. No modo de emergência, está disponível potência limitada, o que permite conduzir a velocidade reduzida até um local seguro ao longo da estrada ou possivelmente até à garagem.

O acelerador é controlado por um Motor elétrico CC aberto e fechado. O motor de ajuste do acelerador é controlado por um Ponte H controlada. O atuador, assim como o pedal do acelerador, está equipado com dois potenciômetros. As duas imagens abaixo mostram o motor de controle da borboleta (3) com duas opções de potenciômetros duplos:

- Potenciômetros com limpadores apontados para cima: ambos os sinais são idênticos, mas em níveis de tensão diferentes;

- Potenciômetros com os corredores opostos um ao outro: os sinais são imagens espelhadas. Se um sinal ficar alto quando a válvula borboleta for aberta, o outro sinal diminuirá.

Página op Ponte H os métodos de controle do motor elétrico são descritos. Na página Potenciômetro A operação e medição do sensor de posição são discutidas em detalhes.