Tópicos:

- História do motor diesel

- Operação

- Vantagens e desvantagens do motor diesel

- Ciclo de trabalho do motor diesel de quatro tempos

- Injeção direta e indireta

- Seção de baixa e alta pressão

- Processo de injeção

- Batida diesel

História do motor diesel:

O motor diesel leva o nome de seu inventor Rudolf Diesel (1858-1913). O primeiro motor diesel segundo a teoria de Diesel tornou-se realidade em 17 de fevereiro de 1894. Este motor funcionou de acordo com o princípio da autoignição e funcionou por 1 minuto longo 88 rpm. Robert Bosch desenvolveu a bomba injetora de alta pressão que permitiu ao motor diesel iniciar a sua conquista global.

O primeiro automóvel de passageiros com motor diesel foi o Mercedes-Benz 170D de 1935.

Operação:

Um motor diesel coloca ar nos cilindros. Sem mistura, como costuma acontecer com os motores a gasolina. Lá, o combustível muitas vezes já está misturado com o ar (a mistura). O ar de um motor diesel às vezes é aspirado pelo próprio motor (sem turbo), geralmente fornecido sob pressão por um turbo. Isso é chamado de superalimentação. A sobrealimentação faz com que entre uma maior quantidade de ar, que pode ser inflamado com combustível adicional. Mais informações sobre enchimento sob pressão podem ser encontradas na página turbo. O motor diesel é alimentado com a maior quantidade de ar possível, que não é regulada pela quantidade como acontece com um motor a gasolina. O suprimento ilimitado de ar é chamado de “excedente de ar”.

No motor diesel, o combustível não é aceso com a ajuda de um componente (assim como a vela de ignição acende a gasolina em um motor a gasolina). Num motor diesel, a combustão é conseguida através da injeção de combustível diesel. É por isso que o motor diesel recebe o nome de “autoignição”. O bomba de combustível de alta pressão fornece a pressão de combustível necessária.

Esta combustão requer muito calor. Este calor é criado pela alta pressão de compressão que o pistão cria durante a compressão. Comprimir o ar (ele é colocado sob pressão muito alta) cria muito calor. Este calor é necessário para a combustão.

De atomizador injeta uma certa quantidade de combustível diesel pouco antes de o pistão atingir o PMS. Isso geralmente é feito em várias etapas, com pré, principal e pós-injeção. Como o óleo diesel é misturado ao ar quente (devido à alta pressão final de compressão), esse combustível inflama sozinho. Isso é chamado de golpe de força. (Mais sobre o processo de quatro tempos mais tarde).

O motor diesel, portanto, precisa de calor para iniciar a combustão. Este calor (de pelo menos 250 graus) ainda não está presente quando o motor é ligado. A pressão final de compressão muitas vezes não fornece a temperatura correta na câmara de combustão. Para resolver isso existem velas incandescentes montado na cabeça do cilindro. Estas velas incandescentes são ativadas na partida e garantem que o ar na câmara de combustão tenha a temperatura correta para inflamar o óleo diesel.

Vantagens e desvantagens do motor diesel

- Vantagens de um motor diesel em comparação com um motor a gasolina:

Devido à maior taxa de compressão e ao processo de combustão, um motor diesel é mais económico do que um motor a gasolina. Um motor diesel geralmente também tem uma vida útil mais longa (dependendo de como é usado). - Desvantagens de um motor diesel em comparação com um motor a gasolina:

Um motor diesel é mais barulhento, tem menor potência em comparação com um motor a gasolina com a mesma cilindrada (sem o uso de turbo e intercooler) e é um motor mais caro e de construção mais pesada. Hoje em dia, o pré-aquecimento do motor não é mais uma desvantagem, pois um motor diesel com injeção direta pode dar partida facilmente sem pré-aquecimento. Mesmo em temperaturas próximas do ponto de congelamento, ele ainda começará depois de um pouco mais de tempo.

Hoje em dia, os motores diesel estão a tornar-se mais silenciosos, tornando cada vez mais difícil distinguir os motores a gasolina dos motores diesel.

Ciclo de trabalho do motor diesel de quatro tempos:

O ciclo de trabalho de um motor diesel consiste em quatro tempos; o curso de admissão, o curso de compressão, o curso de potência e o curso de exaustão. Durante esses cursos, o pistão desceu e subiu duas vezes. O virabrequim, portanto, girou duas vezes.

Muitas coisas acontecem durante cada golpe; o ar é aspirado, o combustível é injetado, o ar e o combustível são queimados e os gases restantes são expelidos do cilindro. Abaixo está uma descrição do que exatamente acontece em cada truque:

- Curso de admissão:

A válvula de admissão está aberta, a válvula de escape está fechada. O pistão se move do TDC para o ODP.

– Sem turbo: O ar é aspirado devido à pressão negativa criada.

– Com turbo: O ar de admissão é fornecido pelo turbo com pressão positiva para o espaço do cilindro.Não há válvula reguladora no trato de admissão, como a válvula borboleta do motor a gasolina. Com um motor diesel, a quantidade de ar aspirado não é, portanto, ajustável. A válvula borboleta no sistema de admissão (a válvula borboleta) serve apenas para desligar o motor. Ao fechar esta válvula e interromper o fornecimento de ar, o motor desligará silenciosamente.

Curso de compressão:

As válvulas de entrada e saída estão fechadas. O pistão se move do ODP para o TDC. O ar é comprimido. Isso aumenta a temperatura do ar e, dependendo da taxa de compressão, pode atingir uma temperatura de aproximadamente 550 graus. Num motor a gasolina esta temperatura é de aproximadamente 400 graus. Durante a partida a frio, o motor é primeiro aquecido pelo velas incandescentes atingir a temperatura que permite a ignição da mistura.Curso de potência:

As válvulas de entrada e saída estão fechadas e o pistão comprimiu o ar sob pressão muito alta. Alguns graus antes do PMS, o combustível é injetado através do injetor e inflamado pela alta pressão de compressão final. A pressão resultante da combustão empurra o pistão do TDC para o ODP.Curso de exaustão:

A válvula de admissão está fechada, a válvula de escape aberta. O pistão se move do ODP para o TDC e expele os gases de escape. O processo do círculo é descrito na página do processo Seiliger.

Injeção direta e indireta:

Um motor pode ser equipado com injeção direta ou indireta. As diferenças entre os dois sistemas são descritas abaixo.

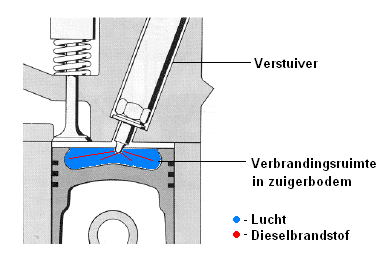

Injeção direta:

A pressão de injeção é maior com injeção direta do que com injeção indireta. O combustível é injetado diretamente no cilindro (ou no fundo do pistão formado para ele) no final do curso de compressão. A mistura, portanto, ocorre no cilindro e não na câmara de turbulência, como ocorre na injeção indireta. Para melhorar a formação da mistura, o ar de entrada é agitado. O redemoinho é criado pelo formato do coletor de admissão e pelo formato da parte inferior do pistão.

Comparado com um motor diesel com injeção indireta, um motor diesel com injeção direta tem a vantagem de exigir menos área de superfície da parede da câmara de combustão. Como resultado, um motor diesel de injeção direta terá menos perda de compressão e calor de combustão, resultando em maior eficiência e gases de escape mais limpos.

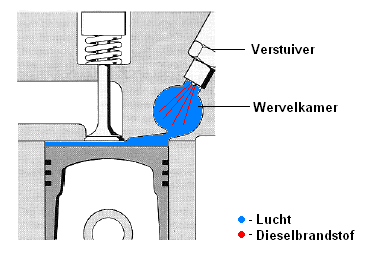

Injeção indireta:

A injeção indireta era mais comumente usada em motores diesel mais antigos. Hoje em dia você quase não encontra mais isso.

Num motor com injeção indireta, o combustível não é injetado acima do pistão, mas é injetado, misturado e evaporado na câmara de turbulência. O combustível é injetado no ar turbulento da câmara de turbulência durante o curso de compressão. Isso garante uma boa mistura do combustível com o ar. Neste caso o fundo do pistão é plano (às vezes com reentrâncias para as válvulas).

Seção de baixa e alta pressão:

O abastecimento de combustível de um motor diesel é dividido em 2 partes; a seção de baixa pressão e a seção de alta pressão.

A seção de baixa pressão consiste nas seguintes partes:

- Tanque de combustível

- Bomba de reforço (montado no tanque de combustível ou em uma unidade com bomba de alta pressão)

- Filtro de combustível (montado sob o carro ou sob o capô, remove as partículas contaminadas e a umidade do óleo diesel)

- Linhas de combustível de baixa pressão (o combustível é fornecido do tanque para a bomba de alta pressão através dessas linhas)

- Linha de retorno de combustível (transporta o combustível de retorno e vazamento dos injetores, bomba de alta pressão e filtro de volta ao tanque de combustível). Este combustível de retorno/vazamento é necessário para o resfriamento e lubrificação das peças relevantes. O calor é assim removido para o tanque.

A seção de alta pressão consiste nas seguintes partes:

- Linhas de combustível de alta pressão (o combustível é fornecido através dessas linhas da bomba de alta pressão até os injetores. As linhas devem ter todas o mesmo comprimento e espessura para evitar diferenças de pressão)

- Bomba de alta pressão (o combustível bombeado da bomba de distribuição para a bomba de alta pressão é bombeado daqui através das linhas de combustível de alta pressão para os injetores)

- atomizador (injete o combustível no cilindro ao atingir a pressão de abertura)

Processo de injeção:

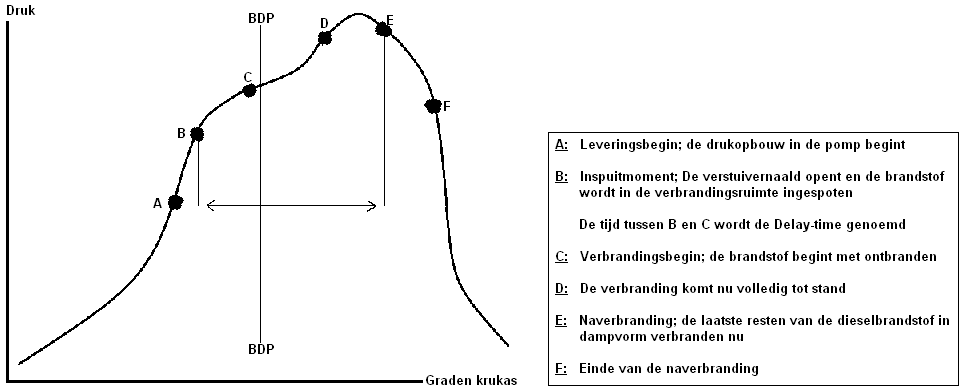

O tempo entre a injeção de combustível e a combustão real é chamado de tempo de atraso. As pequenas gotas de combustível injetadas através do injetor devem passar para a forma gasosa. Esta transição é possível devido à alta temperatura na câmara de combustão (que é alcançada pela pressão final de compressão ou pela vela incandescente durante a partida). Este tempo deve ser o mais curto possível, caso contrário afetará a combustão. Isto também significa que o motor funcionará pior e menos potência estará disponível.

A imagem abaixo mostra o processo completo de injeção.

Batida diesel:

Existem alguns milissegundos entre o início da injeção (ver A na imagem acima) e o início da combustão (C). As pequenas gotículas de combustível que são injetadas através do injetor (a névoa de combustível) devem primeiro ser levadas à temperatura antes de serem convertidas na forma de vapor. A parte externa da gota de combustível primeiro muda para a forma gasosa e então queima gradualmente. Os restos restantes da gota acendem espontaneamente e causam o som reconhecível do motor; a batida do diesel. Esta é uma combustão descontrolada e pode ocorrer na hora errada.

As seguintes coisas podem causar uma batida no diesel:

- Atomizadores defeituosos (gotejamento ou atomização deficiente com gotas muito grandes)

- Bomba de injeção com defeito (válvulas de distribuição ou êmbolos com defeito)

- Combustível (água presente, índice de cetano muito baixo, ar no combustível

- Motor (pressão final de compressão muito baixa, velas de incandescência não funcionam)

- Sincronização incorreta da bomba de combustível