Tópicos:

- Operação

- Diferenças entre o sistema de injeção convencional e o common rail

- Seção de baixa pressão

- Seção de alta pressão

- Meça a tensão e a corrente no injetor eletromagnético

- Eletrônica do motor

Operação:

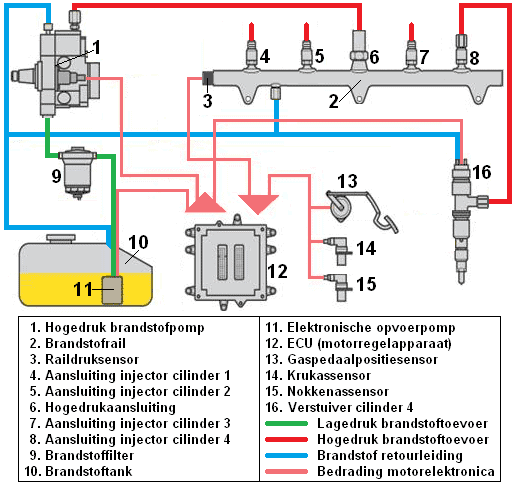

Common rail é um sistema de injeção usado em motores diesel desde 1997. Os injetores são controlados pela unidade de controle do motor. Tanto a abertura e o fechamento do injetor (o tempo de injeção) quanto o número de injeções por ciclo de combustão são determinados pela unidade de controle do motor. A unidade de controle do motor calcula o tempo de injeção com base em vários fatores, como velocidade, carga, ar externo e temperatura do motor, etc.

A bomba de alta pressão fornece pressão de combustível para a galeria de combustível. Sempre há uma pressão constante na galeria de combustível. Todos os injetores estão conectados diretamente à galeria de combustível. A pressão do combustível está, portanto, também diretamente na linha de alimentação de cada injetor. Somente assim que o injetor receber um sinal de abertura da unidade de controle do motor ele abrirá. A pressão da galeria de combustível entrará agora no cilindro através do injetor. A injeção é interrompida assim que a unidade de controle do motor encerra o sinal.

A linha verde mostra a linha de abastecimento de combustível de baixa pressão.

A bomba eletrônica de combustível (11) bombeia o combustível a uma pressão de no máximo 5 bar através do elemento filtrante (9) para a bomba de alta pressão (1). Um tubo de alta pressão (vermelho) vai da bomba de alta pressão até o trilho de combustível. Existe uma pressão de combustível no trilho de combustível que depende da velocidade da bomba de alta pressão. O sensor de pressão do rail registra esse valor e transmite constantemente a pressão atual do combustível para a unidade de controle do motor.

As linhas de alta pressão de todos os injetores são conectadas ao trilho de combustível, conforme mostrado no trilho de combustível número 8 e injetor número 16. A linha de retorno (azul) garante que todo o excesso de combustível do injetor, do trilho de combustível e da bomba de alta pressão retorne ao tanque. Há uma circulação constante de combustível para resfriar os componentes, que muitas vezes ficam localizados no compartimento do motor.

Diferenças entre o sistema de injeção convencional e o common rail:

Para motores diesel (convencionais) sem injeção common rail (ou seja, com bomba de linha de alta pressão, bomba de distribuição rotativa ou bomba de distribuição controlada eletronicamente) os injetores são abertos pela pressão do próprio combustível.

A bomba de combustível gira na velocidade da árvore de cames e aumenta a pressão no momento certo. O aumento da pressão e a injeção dependem, portanto, da sincronização da bomba de combustível em relação à árvore de cames. Portanto, a bomba de combustível deve estar sempre bloqueada ao substituir a correia dentada.

Nos motores common rail, o combustível é injetado quando a unidade de controle do motor emite um sinal. Com a primeira geração de motores Common Rail, a posição da bomba não importava. Isto pode ser girado para qualquer posição ao instalar a correia dentada. A bomba fornece uma pressão constante de combustível ao trilho do injetor.

Hoje em dia todos os motores são ajustados com muito mais precisão. A bomba também frequentemente precisa ser bloqueada. Isto evita vibrações relacionadas ao aumento de pressão da bomba. As bombas são agora construídas de tal forma que os picos de aumento de pressão ocorrem ao mesmo tempo que o curso de compressão do motor. O motor funciona mais silenciosamente e a correia dentada fica menos carregada.

Seção de baixa pressão:

A seção de baixa pressão inclui o tanque de combustível, a bomba elétrica de combustível, o filtro de combustível, a linha de combustível de baixa pressão e a linha de retorno. Esses componentes são descritos abaixo.

- Tanque de combustível: é onde o combustível é armazenado. A capacidade do tanque pode variar entre 30 e 70 litros para automóveis de passageiros de luxo mais leves e mais pesados. Clique aqui para obter mais informações sobre o tanque de combustível.

- Bomba de reforço elétrica: montada no tanque. Esta bomba garante que o combustível seja bombeado do tanque de baixa pressão para a bomba de alta pressão (no compartimento do motor). Os motores diesel Common Rail nem sempre possuem bomba de reforço eletrônica. Às vezes, uma bomba de engrenagens é incorporada à bomba de alta pressão. O combustível é, portanto, sugado do tanque pela bomba de alta pressão e a pressão é acumulada no trilho de combustível. Clique aqui para obter mais informações sobre a bomba de reforço.

- Filtro de combustível: o combustível pode conter partículas contaminadas. Essas partículas permanecem presas no material filtrante, impossibilitando a entrada no sistema de injeção. O filtro de combustível também serve como separador de água. O combustível diesel também contém umidade. Essa umidade é muito ruim para a bomba e para os injetores/tubos. Isto pode causar corrosão no interior dos componentes. Para evitar isso, a água também é separada do combustível e permanece no filtro. Este filtro deve ser drenado periodicamente. para substituir.

- Linha de combustível de baixa pressão: esta linha de combustível vai da bomba eletrônica de combustível até a bomba de alta pressão. A pressão neste tubo é de aproximadamente 5 bar.

- Linha de retorno de combustível: o combustível muito bombeado volta ao tanque pela linha de retorno. O combustível de retorno também serve para resfriamento, pois retira o calor. Portanto, deve haver sempre combustível de retorno disponível. Quando ocorre a desaceleração (o motor é freado), nenhum combustível é injetado na câmara de combustão. A quantidade de combustível de retorno é maior nesse momento.

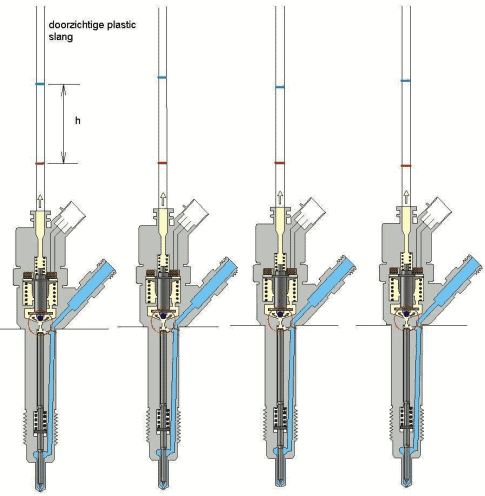

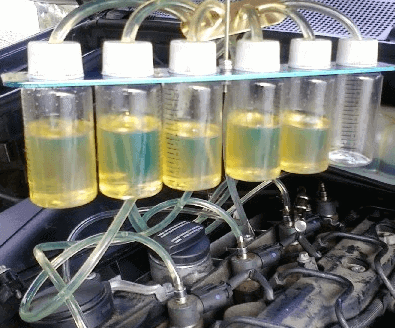

O combustível de retorno também pode ser usado para reconhecer se um injetor permanece aberto involuntariamente. Isto pode ser devido, por exemplo, a uma contaminação ou defeito no injetor, ou a um erro no controle da unidade de controle do motor. Ao desconectar as linhas de retorno de todos os injetores e coletá-los ao mesmo tempo, a diferença mútua pode ser visualizada. Se 1 injetor tiver visivelmente pouco combustível de retorno, pode muito bem ser que o injetor permaneça aberto por muito tempo. Muito combustível é injetado. Isso pode ser visto na imagem abaixo. Aqui, um injetor não tem combustível de retorno.

Seção de alta pressão:

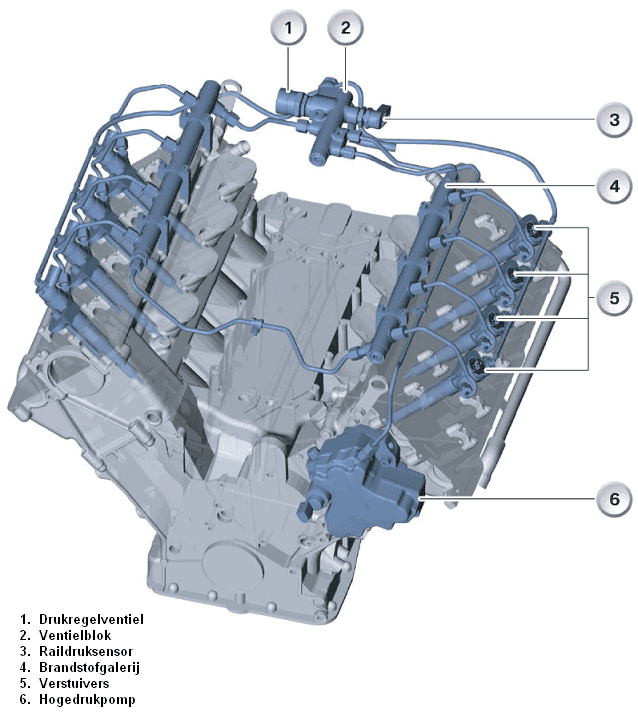

A seção de alta pressão inclui a bomba de alta pressão, a galeria de combustível, as linhas de combustível de alta pressão e os injetores.

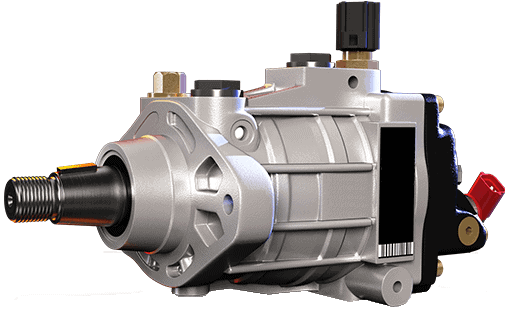

- Bomba de alta pressão

A bomba de alta pressão é projetada como uma bomba de êmbolo e garante que a pressão do combustível na galeria de combustível (dependendo do sistema) permaneça constante. Isto equivale a 1300 bar para a primeira geração de motores common rail (de 1997) a 2000 bar para os sistemas atuais. Quanto maior a pressão de injeção, menores serão as gotas de combustível e melhor será a combustão e, portanto, as emissões de gases de escape. A quantidade de combustível que a bomba fornece à galeria de combustível é limitada, pois o motor necessita de menos. A pressão então permanece aproximadamente a mesma. Ao controlar um transbordamento eletromagnético, um pistão de controle se ajusta cada vez mais como resultado da tensão da mola. A pressão do trilho então diminui. Na página Bomba de combustível de alta pressão, é explicado detalhadamente o funcionamento de vários tipos de bombas de alta pressão, incluindo diesel common rail.

- Galeria de Combustível

O combustível é bombeado da bomba de alta pressão para a galeria de combustível. Existe uma pressão de combustível constante na galeria de combustível. As linhas de combustível vão da galeria de combustível até os injetores. O sensor de pressão do rail também está ligado à galeria de combustível (se a pressão do rail for demasiado elevada, a gestão do motor irá garantir a abertura da válvula limitadora de pressão) e existe uma linha de retorno.

- Linhas de combustível de alta pressão

Como as linhas de combustível de alta pressão precisam suportar altas pressões, elas devem ser fortes. Eles são feitos de metal e estão conectados à bomba e aos injetores com porcas de capa. Estas linhas de combustível de alta pressão transportam o combustível da bomba de alta pressão para o trilho de combustível e do trilho de combustível para os injetores. Os tubos entre o trilho de combustível e os injetores têm todos o mesmo comprimento e espessura. Isto evita diferenças mútuas de injeção. Se a distância entre a galeria de combustível e o cilindro 1 for maior que entre a galeria e o cilindro 4, é feita uma curva no tubo do cilindro 4. Devido a esta curva, a distância que o combustível do cilindro 4 tem que percorrer é a mesma que a do cilindro 1. - atomizador

Há injetores eletromagnéticos ou piezo aplicado. Com estes injetores a quantidade de injeção, a sequência de injeção e o momento de injeção podem ser controlados. Existe uma pressão de combustível constante na entrada do injetor. Esta é a mesma pressão presente no trilho de combustível. Esta pressão também existe na câmara de controle enquanto a válvula solenóide estiver fechada. A válvula solenóide é controlada pela ECU.

Assim que a válvula solenóide é acionada pelo gerenciamento do motor, a agulha do injetor é levantada e o injetor injeta uma certa quantidade de combustível. Como a pressão do rail e as aberturas dos injetores são sempre constantes, a gestão do motor sabe exatamente quanto combustível é injetado em um determinado tempo. Como sempre ocorre um desvio mínimo após a fabricação, esse desvio deve ser comunicado à unidade de controle do motor. Após a fabricação, o injetor é testado. Um código é determinado usando os resultados, entre outras coisas, da pressão de abertura e da quantidade do injetor. Este código está gravado no injetor e pode ser lido pelo técnico (ver imagem abaixo, o código é 574-221). Este método de aprendizagem é o mesmo para motores a gasolina e diesel. - Medição de tensão e corrente no injetor eletromagnético:

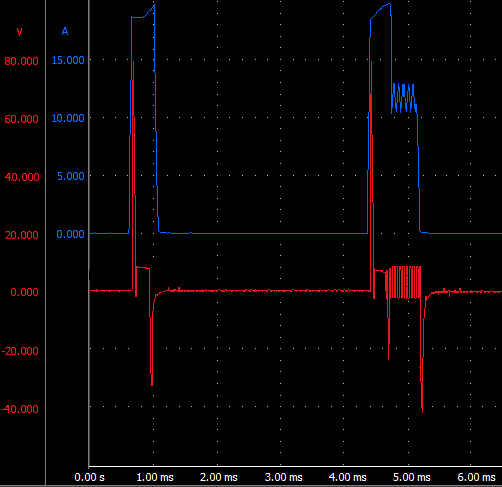

A progressão da tensão e da corrente através do injetor eletromagnético pode ser medida usando o osciloscópio. Isto pode ser usado para determinar se o injetor é controlado corretamente pela ECU.

Na imagem abaixo do osciloscópio, a linha vermelha é a curva de tensão e a linha azul é a curva de corrente. A imagem do osciloscópio acima mostra duas injeções. A esquerda é a pré-injeção e a direita é a injeção principal. Com outros motores, podem ocorrer até três injeções consecutivas.

O injetor abre em alta tensão e corrente. A voltagem é de aproximadamente 80 volts. Esta alta tensão pode ser alcançada graças a um capacitor na ECU. Esta alta tensão combinada com uma baixa resistência da bobina garante uma resposta rápida do injetor. O injetor tem, portanto, um curto atraso para ligar e desligar. Como a corrente através da bobina causa muito calor, ela deve ser limitada. Sem limitação de corrente, a corrente real chegaria a 300 amperes. Porém, esse valor nunca será alcançado porque a bobina do injetor já estará queimada há muito tempo.

A limitação de corrente pode ser percebida pela tensão que fica constantemente ligada e desligada, entre 4,6 e 5,1 ms. Durante esta limitação de corrente, a tensão (12 volts) e a corrente (12 amperes) ainda são altas o suficiente para manter a agulha do injetor aberta.

Aos 5,1 ms o controle é interrompido e a agulha do injetor fecha.

Eletrônica do motor:

O gerenciamento do motor (ECU) é calculado com base em dados de sensores (sensor de posição do pedal do acelerador, temperatura do motor, velocidade de condução, velocidade do virabrequim, volume de ar (medidor de massa de ar), temperatura do ar de admissão, qualidade dos gases de escape (NOx), quantidade de combustível a injetar e momento em que deve ser injetado. Controlar os injetores é uma tarefa difícil. Para poder fornecer uma corrente superior a 300 amperes em um curto espaço de tempo (máx. 20 milissegundos), é necessária uma tensão de até 80 volts.

Isto é conseguido com a carga de capacitores e estágios de amplificador de potência.