Emner:

- Begynnelsen av prosjektet

- Motor

- Girkasse

- Inspiser, skift ut og juster motordeler

- Monter motoren på en mobil ramme

- Kjøling

- Dashbord og elektrisk installasjon

- Bensinpumpe og tank

- Kjør motoren i et klassisk oppsett

Begynnelsen av prosjektet:

Etter at det ble besluttet å utstyre en motor med et MegaSquirt-motorstyringssystem, ble en passende motortype vurdert. Standard konverteringspakker med manualer var ikke interessante. Målet var å bruke en motor som oppfylte følgende betingelser:

- det skal ikke være noen kjente tidligere konverteringsprosjekter av denne motoren;

- firesylindret bensinmotor;

- ennå ikke utstyrt med et injeksjons- og elektronisk tenningssystem;

- muligheten til å belaste motoren.

Motor:

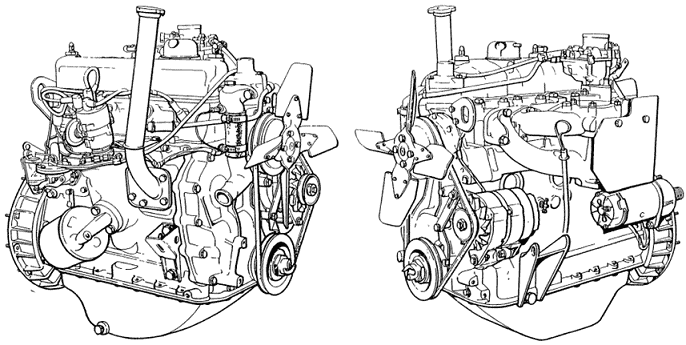

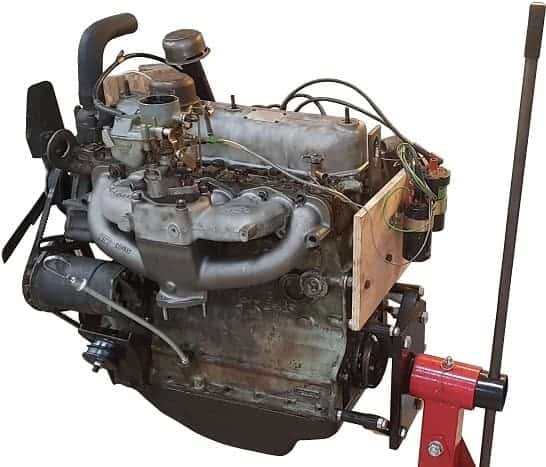

Søket førte til en motor fra en Land Rover (serie 2A) fra tidlig på 70-tallet. Denne 2,25 liters firesylindrede bensinmotoren med tre hovedlagre var opprinnelig utstyrt med en forgasser og en mekanisk fordelertenning. Kombinasjonen av denne Land Rover-motoren og den originale girkassen var avgjørende for valget; En transmisjonsbrems er festet til girkassens utgående aksel. Transmisjonsbremsen, som faktisk fungerer som parkeringsbrems, gjør det mulig å sette på bremsen på motoren mens den går.

Motoren hadde sannsynligvis ikke fungert på flere tiår. Naturligvis må den være pålitelig nok til å kjøre på motorstyringssystemet. Det var derfor nødvendig å først inspisere og teste motoren grundig. Følgende mål ble satt:

- Inspiser, skift ut og juster motordeler;

- Monter motoren på en mobil ramme;

- La motoren fungere i det klassiske oppsettet;

- Installere komponenter for motorstyringssystemet;

- Sett sammen og klargjør MegaSquirt ECU;

- La motoren fungere på motorstyringssystemet.

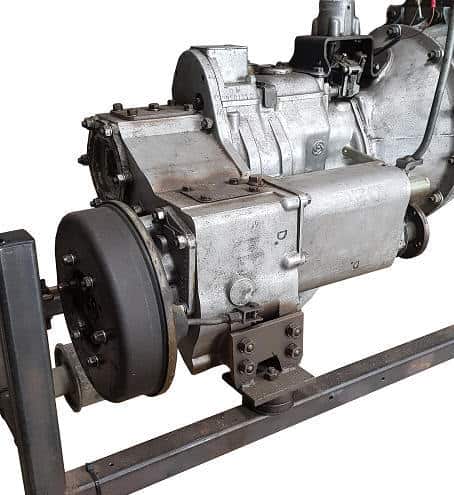

Girkasse:

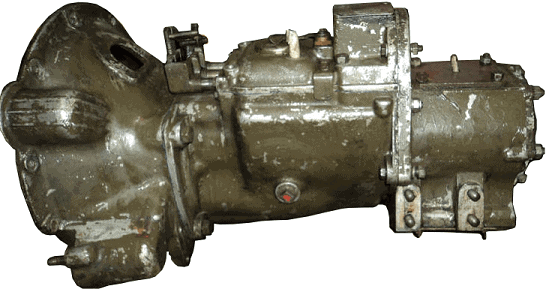

Girkassen kommer fra en Army Land Rover. Grønnfargen gir det faktisk bort.For å danne en – så original som mulig – helhet med motoren på et senere tidspunkt er den grønne malingen fjernet. Transmisjonsbremsen er ennå ikke til stede på bildet; denne ble senere montert på utgående aksel i henhold til fabrikkinstruksjoner.

Inspiser, skift ut og juster motordeler:

I starten av prosjektet var det uklart om motoren som ble gjort tilgjengelig var egnet for bruk. Lite var kjent om motorblokken, bare at motoren hadde stått stille i årevis. Det var uklart om noen innvendige deler var skadet eller til og med - muligens uopprettelig - defekte. I sistnevnte tilfelle var det å bytte ut motoren med en annen det eneste alternativet for å gjenoppta prosjektet.

For ikke på et senere tidspunkt å konkludere med at motoren ville være ubrukelig, ble det besluttet å demontere og overhale motoren. Slitasjemønstre på delene ble sjekket og sammenlignet med fabrikkspesifikasjoner. Deler der målene var innenfor disse toleransene er byttet ut. Deler som ble avvist er erstattet. Det er tatt hensyn til formålet motoren skal brukes til; motoren må bygges med så liten kostnad som mulig for å være tilstrekkelig pålitelig for gjennomføring av prosjektet og bruk som et undervisnings-læringsverktøy.

Motoren er festet til monteringsbraketten ved monteringspunktene til girkassehuset. Motoren kan roteres i forskjellige posisjoner. Dette gjør både sylinderhodet og oljepannen optimalt tilgjengelig for demonteringsarbeid. For riktig funksjon av motoren er det viktig å ta forholdsregler for å sikre godt kompresjonsslutttrykk. Hvis trykket i en eller flere sylindre er for lavt, resulterer dette i en dårlig fungerende, vaklende motor. I så fall vil justering med den nyinstallerte tenningen og injeksjonssystemet være vanskelig, om ikke umulig.

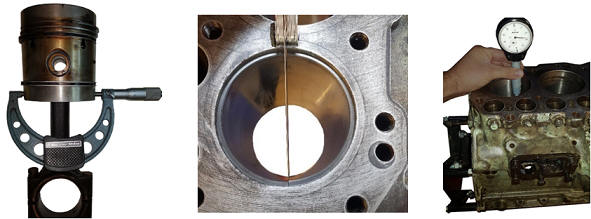

Et av de første kontrollpunktene er stemplene og sylinderveggene. For å utøve riktig kontroll måtte stemplene fjernes fra motorblokken. Etter demontering av sylinderhodet og oljepannen kunne stemplene fjernes. Stemplene er sjekket for ovalitet og synlige tegn på slitasje. Stempelringene er også sjekket for slitasje. Slitte stempelringer kan forårsake tap av kompresjon og oljeforbruk; begge konsekvensene må forhindres ved denne kontrollen. I tillegg til en optisk sjekk ble også klaringen mellom stempelringsporene og stempelringen målt.

Bildet under viser en måling der stempelet måles med en skruemåler. I tillegg til ovaliteten kan også avstanden mellom stempelet og sylinderveggen bestemmes. For stor avstand betyr overdreven slitasje. For prosjektet vil dette bety at andre overskytende stempler kan måtte installeres. Etter at de fire stemplene var visuelt og geometrisk vurdert, ble det fastslått at det ikke var for stor slitasje.

Etter utskifting av stempelringer skal den endelige klaringen måles og om nødvendig justeres for å hindre at stempelringen ryker (pga for liten eller for stor klaring) og for å forhindre tap av kompresjon (lekkasjetap ved for stor klaring) ). Stempelringen plasseres i sylinderen der diameteren er minst. Låseklaringen måles med en følemåler. Denne målingen er vist i figuren. Stempelringene til sylinder 1 ble skiftet ut på grunn av deres dårlige tilstand og måtte files en millimeter mindre; når de ble satt sammen, berørte endene hverandre.

Måling av slitasje på sylinderhylsene utføres med et egnet måleobjekt. Avbøyningen av viseren viser graden av slitasje. Bildet viser sylindermålet til sylinder 4. Sylinderdiameteren vil ha økt, spesielt på siden der glidekraften oppstår. Sylinderveggene kan vise noe slitasje, men slitasjen må være innenfor toleransene. Måleresultatene viste at det var akseptabel slitasje på sylinderveggene. En optisk inspeksjon av sylinderhylsene viste at en del deler av veggene var glatte. Honerillene var knapt til stede lenger.

Honesporene, en slags små riper, sørger for at det til enhver tid er en liten oljefilm mellom stempelringen og sylinderveggen. Denne oljefilmens hovedoppgave er smøring, men den fungerer også som en tetning og bidrar derfor til å oppnå det endelige kompresjonstrykket. Nye honespor ble laget i alle fire sylinderhylser med en passende honestein. Bildet viser denne operasjonen. Det er forsøkt å påføre honesporene på kryss og tvers så mye som mulig, i en vinkel på 45 grader.

Ventilene tetter forbrenningsrommet over stempelet. Lekkasje langs ventilsetet forårsaker tap av kompresjon; noe som bør forhindres. For å kontrollere tilstanden til ventilene og ventilsetet, må alle ventiler først fjernes fra sylinderhodet. Bildet viser en demontert ventilfjær fra inntaksventilen til sylinder 1. Ventilskivene til ventilene til sylinder 1 var så skadet at det ble besluttet å erstatte begge.

Etter demontering så det ut til at en del ventilseter var spist/påvirket. Bildet under viser ventilsetene til sylinder 1. Det er stor sannsynlighet for at motoren ikke ville ha fungert som den skulle hvis dette ikke hadde blitt kontrollert. Bare å slipe de nye ventilene på nytt ville ikke være tilstrekkelig, så det ble besluttet å frese ventilsetene.

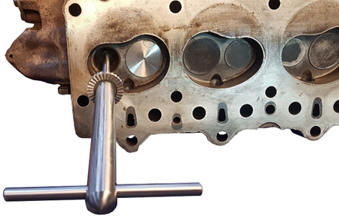

Med en ventilsetekutter fjernes en liten mengde materiale, slik at ventilsetet igjen blir glatt. Stammen på kutteren skyves inn i ventilføringen (se bildet nedenfor). Dette sikrer at kutteren kan plasseres rett på setet. Under bearbeidingsprosessen ble det tatt hensyn til to forskjellige vinkler som fresingen skal utføres i. Ventilene til sylinder 1 og 2 ble mest påvirket. For fullstendighetens skyld er alle åtte ventilseter bearbeidet. Etter fresing slipes ventilene med et spesielt slipemiddel for å sikre best mulig tetning.

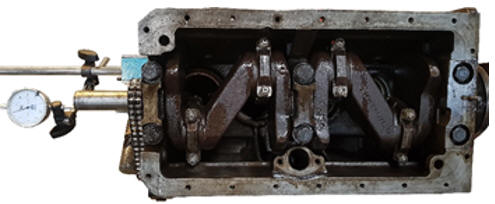

Det aksiale veivakselspillet til veivakselen med tre hovedlagre og to trykklager måles med en måleur. Hvis det er for mye aksialt slør, kan et større aksiallager monteres dersom det ikke er noen mekanisk defekt. Målingen vist på bildet viste at den aksiale klaringen var OK.

Avstanden mellom glidelagrene til veivakselen og koblingsstangen, med andre ord: den radielle veivakselklaringen, måles med plastigage (se figur). Plastigage er en spesiell plasttråd som deformeres permanent etter kompresjon. Etter montering av lagerhetten eller koblingsstangen vil plastigagen etterlate et avtrykk. Bredden på trykket angir hvor mye klaring det er mellom glidelageret og veivakselen.

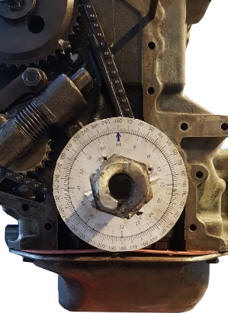

Registerkjeden overfører bevegelsen fra veivakselen til kamakselen. Etter montering av stempler, veivaksel og sylinderhode, må registerkjeden justeres etter installasjonen. På grunn av manglende justering og merking måtte justeringen bestemmes ut fra det asymmetriske ventildiagrammet. Ved hjelp av en gradskive på veivakselen kan vinkelen som inntaks- og eksosventilene åpner og lukker bestemmes (se bilde). Fordelingsdelene som kjedehjul, kjede, guide og strammer er kontrollert for optisk slitasje. Dette var greit.

Alle deler strammes i henhold til foreskrevne tiltrekkingsmomenter. Fordi motoren er tatt fra hverandre, må kontroller utføres etter et antall kjørte kilometer. Dette er imidlertid ikke mulig fordi motoren ikke er installert i et kjøretøy. Det er derfor besluttet å gjennomføre de kontrollene Land Rover har foreskrevet etter 24 driftstimer.

Montering av motoren på mobilrammen:

Målet var å bruke motoren som et undervisningsverktøy, kjøre på et motorstyringssystem. Motoren er ikke plassert i en bil. For å sikre et sikkert og pålitelig oppsett ble det besluttet å plassere motoren på en passende motorramme. Hensikten er at motoren skal festes til motorrammen på de opprinnelige plasseringene til motorfestene. Fordi det ikke finnes ferdige konverteringssett, måtte støttene spesiallages.

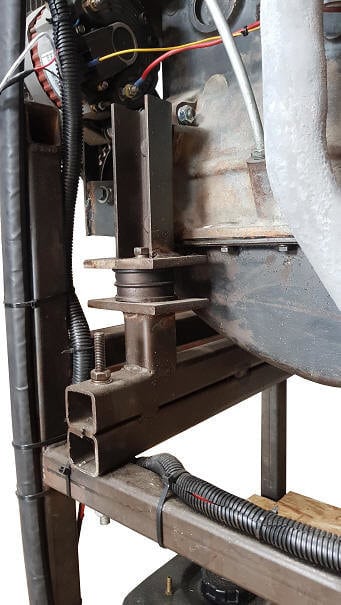

I byggefasen måtte valget tas hvordan motoren skulle konstrueres. Motorstyringssystemet må justeres under økt motorbelastning. Fordi den originale girkassen har en transmisjonsbrems, ble det besluttet å også montere girkassen på motorrammen. Ved å betjene denne girbremsen er det mulig å kjøre motoren under belastning i kort tid.

Redigering og tilpasning av eksisterende motorfester har gjort det mulig å koble motoren til rammen på en pålitelig måte. Motorrammen gir også mulighet for å feste et dashbord, hvorpå blant annet betjeningen kan realiseres. Bildet viser øyeblikket når motoren henger over rammen og klar til å festes.

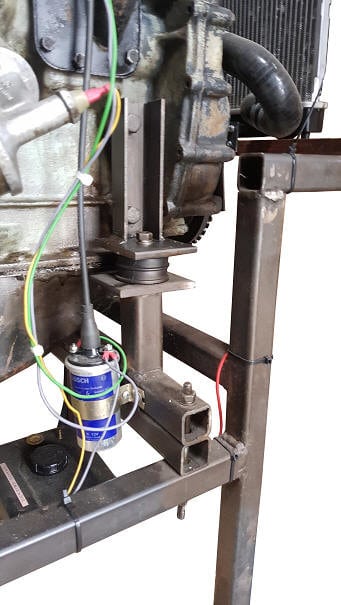

Motorfestene på fordelingssiden er laget av stålrør og U-profiler. En motorsykkelgummi sørger for demping. To rør er montert oppå hverandre i bunnen for å montere kombinasjonen av motorblokk og girkasse så horisontalt som mulig på rammen. Støttene er festet til motorblokken og rammen ved hjelp av M8 og M12 gjengestenger, bolter og muttere.

En slik girkassestøtte er laget på begge sider av girkassen som den hviler på rammen med.

Når motoren og girkassen var montert til rammen på en sikker og pålitelig måte, kunne motormonteringen gjenopptas. Etter montering av justerbare og justerbare deler, som forgasser og tenning, ble disse justert i henhold til fabrikkverdiene.

Andre komponenter som gjør at motoren kan fungere er også montert på rammen, som radiatoren, dashbordet med kontroller og drivstofftanken. Disse komponentene er beskrevet i de følgende avsnittene.

Kjøling:

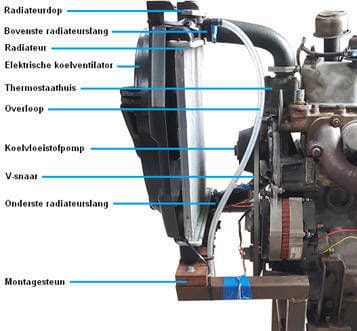

I sin opprinnelige tilstand oppnås kjøling av en stor radiator og en metallkjølevifte montert på vannpumpen. Fordi motoren ikke er installert i et kjøretøy, men på en mobil ramme, er det viktig å bruke egnede ettermarkedskomponenter. Kjøleviften i metall ble erstattet med en elektrisk drevet kjølevifte med vifteblader i plast. Ikke bare er plastversjonen mye sikrere da motoren er laget egnet for undervisningsformål (vurder personlig sikkerhet når du tar mål), men den er også mer egnet for å varme opp radiatoren og motorblokken raskere. Den elektriske kjøleviften kan slås av og på med en knapp på dashbordet. Dette gjør det mulig å varme opp motoren raskt, fordi det er liten mulighet for å belaste den mekanisk. Når motoren er varmet opp, er det mer sannsynlig at det er en "lukket sløyfe" der dataene fra lambdasensoren brukes til å kontrollere drivstoffinnsprøytningen. For eksempel, når motoren er kald – i «open loop» – skjer det ekstra berikelse: ved injeksjon av en større mengde drivstoff (λ < 1), er drivstoffkorreksjon av lambdasensoren uønsket.

Figuren viser en oversikt over komponentene i det installerte kjølesystemet. Den originale radiatoren var ikke til stede. Fordi størrelsen og vekten ikke var egnet for montering på motorsykkelrammen, ble en mindre ettermarkedsradiator valgt. Diametrene på koblingene til de øvre og nedre radiatorslangene tilsvarer de originale.

De øvre og nedre radiatorslangene er spesiallaget med silikonslanger og koblinger. Den elektriske kjøleviften er festet til en monteringsbrakett. Den øvre radiatorslangen beskytter radiatoren mot å velte. En overtrykkshette (0,9 bar) beskytter kjølesystemet mot for høyt trykk. Når trykket stiger for høyt, åpnes ventilen i radiatorlokket mot kraften og kjølevæske strømmer gjennom overløpet til en oppsamlingsbeholder.

Det måtte avgjøres eksperimentelt om radiatoren hadde tilstrekkelig høy strømningshastighet og om kjøleviften hadde tilstrekkelig kapasitet til å spre varmen. Systemet ble funnet å være i orden under den første testfasen.

Dashbord og elektrisk installasjon:

Et dashbord er festet til rammen som indikatorlamper, brytere, MegaSquirt ECU, ulike releer og kabelbunter er plassert på. Dashbordet brukes til å overvåke og kontrollere motorfunksjonene.

Bildet viser dashbordet. Nummer 1 i figuren indikerer plasseringen av jordbryteren; en nøkkel kobler batteriet fra jord. Siden det ikke er behov for å tilføre strøm til den avslåtte motoren, er det tryggere å koble fra jord når motoren blir stående uten tilsyn. Nummer 2 indikerer kjøleviftebryteren. Nummer 3 og 4 er indikatorlysene for dynamoen (D+), nummer 5 er startknappen og nummer 6 er tenningsbryteren (terminal 15). Det er et sikringsskap på baksiden av dashbordet. MegaSquirt er montert på bunnpanelet og er indikert med nummer 7. Nummer 8 indikerer drivstoffpumpens relé. Dashbordet gir også mulighet for å montere en breakout-boks som elevene kan ta målinger på. Dette gjør det mulig å måle sensorverdiene og aktuatorkontrollene med oscilloskopet.

Det originale startreléet styrer startmotoren; Med en liten startknapp kobles pinne 86 til jord, noe som får en styrestrøm til å flyte. Styrestrømmen tilveiebringer et magnetisk felt, som får en hovedstrøm til å flyte mellom terminalene 30 og 87; startmotoren forsynes med denne hovedstrømmen til startknappen slippes.

Den ettermonterte dynamoen gir ladespenningen og ladestrømmen til batteriet. En indikatorlampe gir en indikasjon på om dynamoen lader skikkelig. Lambdasonden, injektorene og tennspolen mottar forsyningsspenning fra sikringsskapet. Informasjonsoverføringen og på- og avstengingskommandoene til MegaSquirt leveres via andre signal- og jordledninger.

Bensinpumpe og tank.

Den mekaniske drivstoffpumpen i det klassiske oppsettet brukes ikke lenger når du installerer komponentene i motorstyringssystemet, fordi driftstrykket er for lavt (200 mbar). Det nødvendige drivstofftrykket for MPI-injektorer kontrollert av MegaSquirt ECU er 3 bar. En standard elektronisk drivstoffpumpe fra en personbil er tilstrekkelig. På grunn av begrenset plass ble det valgt en kompakt enhet, der drivstofftank, pumpe og filter er i ett hus. En metallramme gjør det mulig å montere enheten til motorrammen. I et senere stadium av prosjektet vil det bli montert drivstoffslanger som danner forbindelsen mellom drivstoffpumpen og injektorene i inntaksmanifolden.

Strømledningene fra drivstoffpumpen går via en kabelkanal til instrumentpanelet, installasjonen som allerede er beskrevet. Den positive ledningen til pumpen energiseres av MegaSquirt via et relé.

Kjør motoren i et klassisk oppsett.

Før komponentene til motorstyringssystemet er installert, ble motoren i utgangspunktet gjort funksjonell i det klassiske oppsettet, det vil si med forgasser og fordelertenning. Kapittel 5.2 beskriver arbeidet som pågikk med å montere motor og hjelpekomponenter på motorrammen. I den første testfasen, hvor motoren ble startet i det klassiske oppsettet, kunne kontroller utføres under følgende forhold:

- Kald start;

- Tomgang;

- Økt hastighet, økt belastning;

- Langtidsdrift ved driftstemperatur.

Under kontrollene ovenfor viste det seg at det fortsatt måtte gjøres en del reparasjoner før motoren var pålitelig nok for ombyggingen.

- Etter første motorstart viste det seg at tetningen i kjølevæskepumpen ikke lenger var i orden; kjølevæsken lekket fra motorblokken langs lageret. Å bytte ut kjølevæskepumpen var nok til å løse problemet.

- Det neste problemet var stopp når motoren nådde driftstemperatur. Tenningen sviktet, noe som gjorde det umulig å starte motoren. Problemet var i distributøren og ble lett løst.

- Over tid oppsto det en oljelekkasje mellom motoren og girkassen. Lekkasjen kommer sannsynligvis fra veivakseltetningen. Denne lekkasjen vil bli løst etter at prosjektet er fullført.

Etter at motoren ble funnet å være i orden i det klassiske oppsettet, kunne vi fortsette med elektronikken.

Volgende: sensorer.