Emner:

- Indirekte og direkte injeksjon

- Drivstofftrykkkontroll med indirekte innsprøytning

- Injeksjonsstrategi flerpunktsinjeksjon

- Elektromagnetisk injektor (MPI)

- Piezo-injektor (DI)

- Injeksjonsstrategier direkte injeksjon

- Dobbel injeksjon

- Måling av spenning og strømkarakteristikk på en flerpunktsinjektor

- Injeksjonstiming i forhold til veivakselposisjonen

- ECU strømbegrensning

- Bestemmelse av nødvendig mengde drivstoff

- VE bord

- AFR bord

Indirekte og direkte injeksjon:

Typene innsprøytningssystemer til en bensinmotor er delt inn i indirekte innsprøytning for gassventilen, indirekte innsprøytning per sylinder og direkte høytrykksinnsprøytning. Avsnittene på denne siden forklarer disse forskjellige injeksjonssystemene.

Indirekte injeksjon:

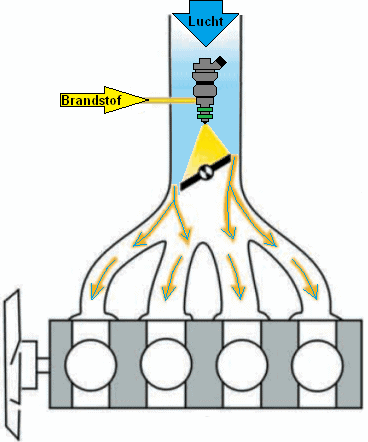

Det er en injektor foran strupeventilen. Drivstoffet sprayes mot strupeventilen, hvor det blandes med luften som strømmer forbi. Den største ulempen er at det ikke er nøyaktig drivstoffdosering per sylinder; den ene sylinderen blir alltid litt mer eller mindre enn den andre. Systemet er derfor ikke justerbart og brukes derfor ikke lenger med tanke på miljøkrav. Dette systemet kalles også sentral injeksjon (Monopoint).

Indirekte injeksjon:

Hver sylinder har sin egen injektor. Injektoren sprøyter drivstoff inn i inntaksventilen. Luften som strømmer forbi sørger også for blanding i dette systemet før luft-drivstoffblandingen kommer inn i forbrenningskammeret. Fordelen fremfor indirekte injeksjon er at mengden drivstoff kan kontrolleres mye mer nøyaktig. Dette systemet kalles også MPI (MultiPoint Injection) eller PFI (Port Fuel Injection).

Direkte injeksjon:

Injektorene for DI (Direct Injection) eller DISI (Direct Injection Spark Ignition) er plassert ved siden av tennpluggen, øverst i forbrenningskammeret. Drivstoffet injiseres gjennom denne injektoren ved et høyt trykk på ca. 200 bar under inntaksslaget. De store fordelene med dette systemet er at drivstoffmengden kan justeres enda mer nøyaktig, at injeksjoner kan gjøres flere ganger i løpet av innsugningsslaget og at luft-drivstoffblandingen er kjøligere. Dette gjør det mulig for produsenter å øke kompresjonsforholdet til motoren. Injektoren kan være utformet som en piezo- eller magnetisk spoleinjektor.

DI krever høyere injeksjonstrykk enn MPI / PFI, fordi injeksjonen finner sted under kompresjonsslaget; drivstoffet må være tilstrekkelig forstøvet mens luften i sylinderen komprimeres. Derfor har DI en egen høytrykkspumpe. Høytrykkspumpen bygger opp drivstofftrykket i drivstoffgalleriet. Injektorene er festet til dette drivstoffgalleriet med rør. Så snart motorstyringen sender et signal til injektoren, vil den åpne og lukke på ønsket tidspunkt.

Fordelene med DI sammenlignet med PFI inkluderer:

- Mer nøyaktig injeksjon;

- Flere injeksjoner mulig;

- Injeksjonstiden kan justeres;

- Høyere effektivt trykk over stempelet mulig (og dermed muliggjøre nedbemanning med et høyere kompresjonsforhold);

- Lavere drivstofforbruk, lavere CO2-utslipp.

Ulempene inkluderer:

- Høyere systemkostnader på grunn av en høytrykks drivstoffpumpe, avanserte injektorer, mer komplekst sylinderhode;

- Sotutslipp økte (PM-utslipp);

- Direkte injeksjon i forbrenningskammeret gir kjøling i stedet for varmen som kreves for drivstofffordampning.

En motor med dobbel injeksjon utnytter fordelene til begge systemene. Direkte og indirekte injeksjon kan byttes avhengig av driftsforholdene. Driften og påføringen av dobbel injeksjon er beskrevet i avsnittet med samme navn på denne siden.

Drivstofftrykkkontroll med indirekte innsprøytning:

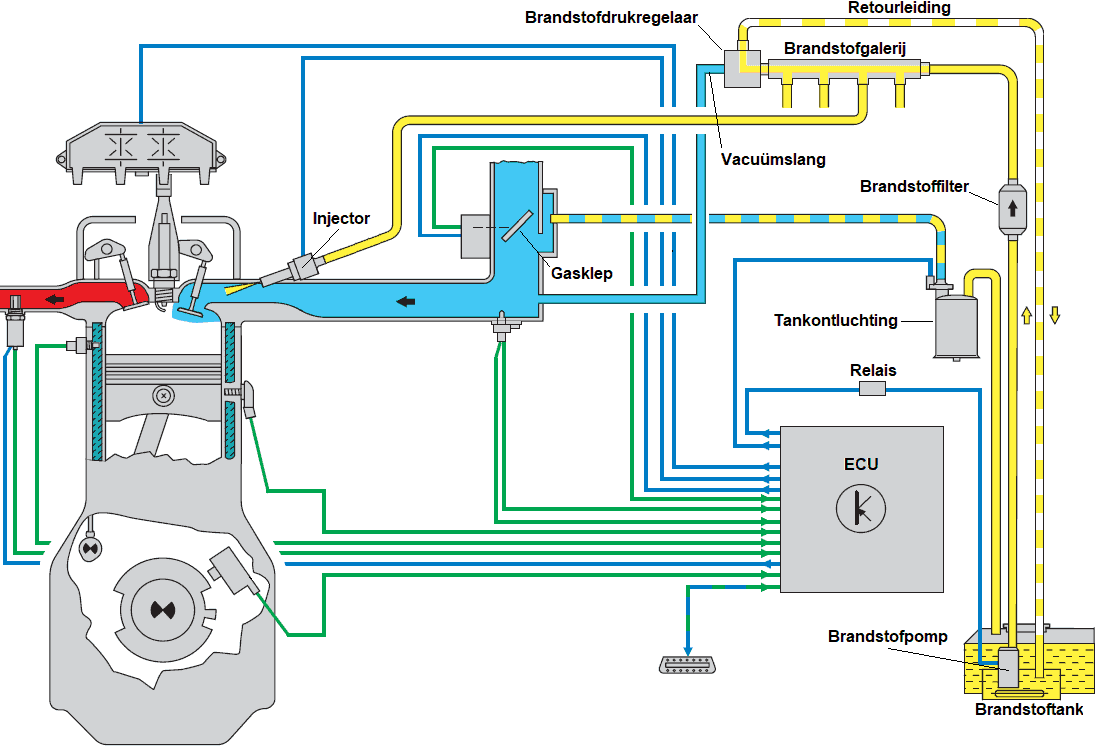

Konstant drivstofftrykk er en forutsetning for nøyaktig kontroll av drivstoffinnsprøytning. Drivstofftrykket (skinnetrykket) er på toppen av injektoren og inntaksmanifoldtrykket er nederst. Trykket i inntaksmanifolden varierer med varierende motorbelastning og vil uten trykkregulator påvirke drivstofftrykkforskjellen og dermed innsprøytningsmengden. Av den grunn bruker vi en drivstofftrykkregulator. I denne delen vil vi fordype oss i driften og formålet med denne kontrolleren.

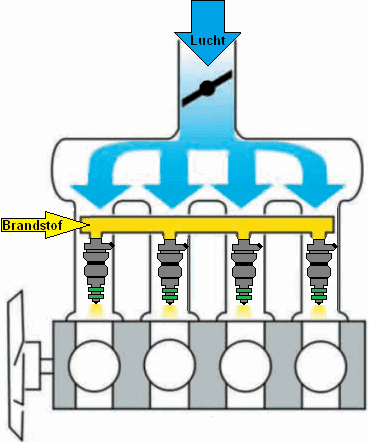

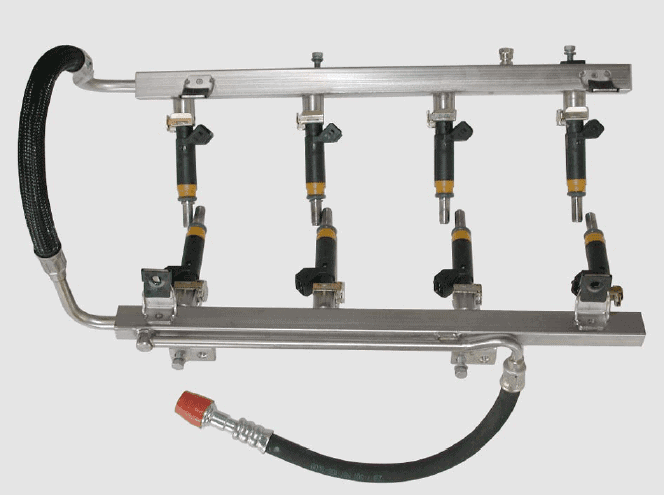

Bildet nedenfor viser komponentene til en bensinmotor med indirekte injeksjon med flerpunktsinjeksjon. Vi ser på drivstoffstrømmen fra pumpen i tanken til injektoren.

Når ECU styrer drivstoffpumpereléet, fungerer pumpen. Pumpen suger drivstoffet fra den lavest mulige delen av drivstofftanken og tvinger drivstoffstrømmen mot drivstoffilteret. Smusspartikler i drivstoffet forblir i filtermaterialet. Det filtrerte drivstoffet kommer deretter til drivstoffgalleriet. I de fleste tilfeller er drivstoffgalleriet montert direkte på injektorinnløpet.

Det er et konstant trykk i drivstoffgalleriet: bare når injektoren er elektrisk styrt av ECU (se den blå ledningen) åpnes injektoren og drivstoffet sprøytes inn i inntaksmanifolden på den åpne inntaksventilen. Mengden drivstoff som injiseres avhenger av:

- injeksjonstiden (bestemt av ECU ved å forlenge eller forkorte injeksjonssignalet);

- drivstofftrykket (med en injeksjonstid på 2 millisekunder vil injektoren sprøyte inn mer enn ECU har beregnet dersom drivstofftrykket er for høyt).

Drivstofftrykket i drivstoffgalleriet (også kalt skinnetrykk) justeres basert på motorbelastningen. Vi vil diskutere dette mer detaljert i neste avsnitt.

Uten bruk av trykkregulator oppstår følgende situasjoner:

- Ved tomgangshastighet vil det høyere vakuumet (dvs. lavt lufttrykk) i inntaksmanifolden gi et uønsket høyere drivstofftrykk;

- Ved akselerasjon er det mindre eller knapt noe vakuum (full belastning) og drivstofftrykket vil falle, mens et høyere drivstofftrykk er ønskelig.

Drivstofftrykkregulatoren øker eller reduserer bensintrykket i drivstoffgalleriet basert på lufttrykket i inntaksmanifolden. Vi kan betrakte drivstofftrykkregulatoren som en dynamisk ventil, som tillater en åpning mellom tilførselsledningen fra drivstoffpumpen og returledningen.

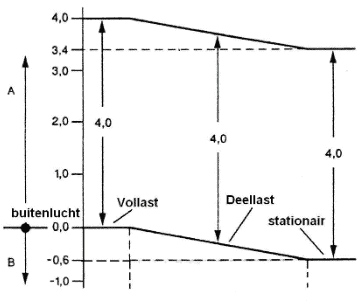

Til høyre ser vi et drivstofftrykkdiagram der den relative trykkforskjellen under alle forhold (tomgang, dellast og full last) er 4 bar takket være trykkregulatoren.

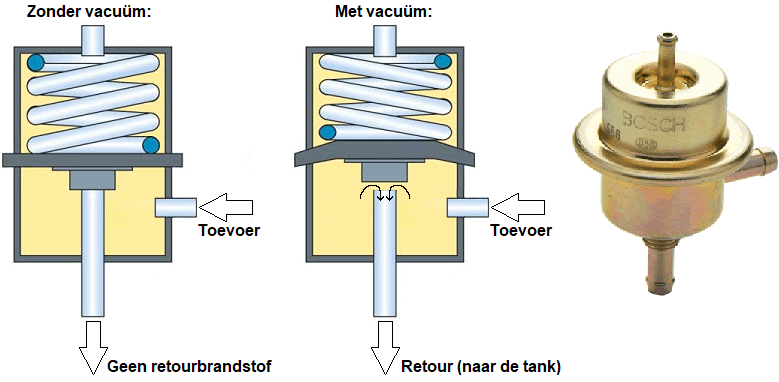

Forklaringen nedenfor viser til bildene som viser trykkregulatoren i situasjonen uten og med vakuum. Til høyre er en drivstofftrykkregulator fra Bosch, som brukes av flere bilprodusenter.

Uten vakuum (til venstre):

Trykkregulatoren er stengt i hvile: fjæren presser membranen lukket, og forhindrer at drivstoffet som tilføres når returledningen.

Med vakuum (midt):

Når trykket over membranen reduseres, presser drivstofftrykket på tilførselssiden membranen oppover mot fjærkraften. Det dannes en åpning der det tilførte drivstoffet tappes gjennom returledningen til drivstofftanken.

Injeksjonsstrategi flerpunktsinjeksjon:

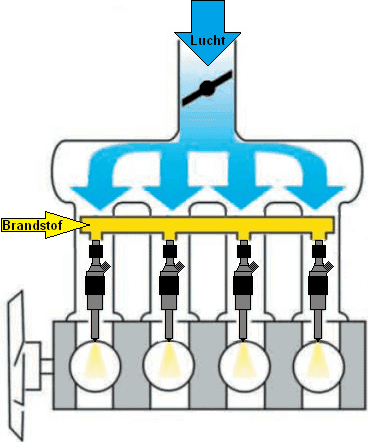

Ved (indirekte) flerpunktsinjeksjon brukes tre forskjellige injeksjonsmetoder:

- Samtidig: injeksjon skjer samtidig på alle sylindre.

- Gruppe: injeksjonen skjer per gruppe; det er et skille mellom en eller flere grupper.

- Sekvensiell: hver injektor styres separat og har derfor sitt eget injeksjonsmoment.

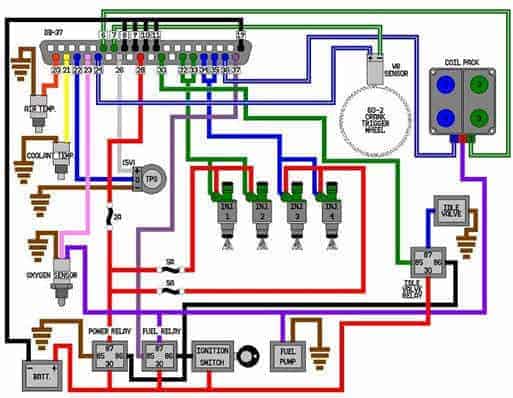

Motorstyringssystemet i figuren nedenfor illustrerer en gruppeinnsprøytning. Injektorene til sylinder 1 og 2 har en felles strømforsyning (rød) og er begge koblet til jord samtidig (grønn). Injektorene til sylindere 3 og 4 er de samme, men styres separat fra sylindere 1 og 2.

Elektromagnetisk injektor (MPI):

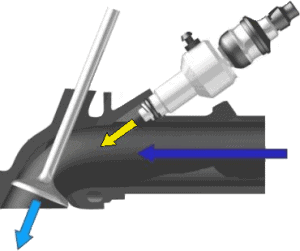

Den elektromagnetiske injektoren brukes på mange bensinmotorer som ikke bruker (direkte) høytrykksinnsprøytning med separat høytrykkspumpe. Drivstoffet er under et konstant trykk på 1 bar ved innløpet til injektoren. Drivstofftrykket leveres av drivstoffpumpen i tanken. Med flerpunktsinjeksjon (dette er beskrevet senere på siden) har hver sylinder sin egen injektor. Denne injektoren er montert i inntaksmanifolden og sprøyter inn drivstoff med et trykk på opptil 6 bar før ventilen åpner. Drivstoffet har da tilstrekkelig tid, når inntaksventilen begynner å åpne, til å blande seg med alt oksygenet (angitt i figuren som den mørkeblå pilen) som strømmer inn i sylinderen.

Motorkontrollenheten ser på posisjonen til veivakselen for å regulere innsprøytningstidspunktet og tenningstidspunktet. Basert på flere faktorer (motor- og omgivelsestemperatur, belastning, hastighet osv., vil den gi et signal til injektoren til rett tid for å åpne. Pluggen til denne injektoren inneholder to ledninger. En ledning har et konstant pluss på rundt 14 volt. Den andre ledningen er koblet til jord av ECU for å la strøm flyte gjennom injektorspolen. Når spolen er tilstrekkelig ladet, åpner injektornålen seg mot fjærkraften. Når kontrollen stopper, komprimerer en fjær injektornålen tilbake Deretter stenges drivstofftilførselen Når styringen stopper er spolen fortsatt elektrisk ladet Energien i spolen danner en induksjonstopp, som kan observeres på oscilloskopet Induksjonsspenningen er kort rundt 60 volt.

Disse injektorene forsynes med drivstoff fra drivstoffskinnen (også kalt drivstoffgalleriet). Boostpumpen i drivstofftanken sørger for trykket i drivstoffskinnen. Drivstofftrykket i skinnen er konstant (ca. 4 bar). Fordi trykket er så lavt, er injektorene festet med en låseklips og en O-ring for tetting. Spesielt i eldre biler hvor systemet er demontert, er det lurt å skifte ut O-ringene før montering.

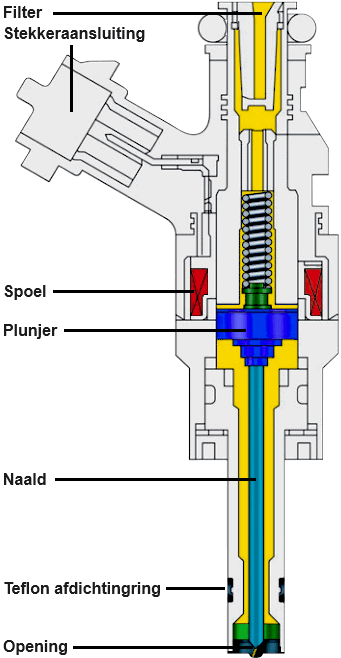

Huset til en injektor er vanligvis laget av plast. På toppen av huset finner vi pluggforbindelsen, som er internt koblet til spolen. Det er en O-ring i gummi på toppen som drivstoffgalleriet glir over. O-ringer eller teflon tetningsringer finner du nederst. En O-ring brukes hovedsakelig i MPI-injektorer med lavtrykksinnsprøytning, mens teflonringer finnes i motorer med høytrykksinnsprøytning, for eksempel en FSI-motor.

Spolen er viklet rundt kjernen av injektoren. I det vedlagte bildet er spolen uthevet i rødt. I midten av injektoren, også internt i spolen, er et stempel. Dette stempelet har en mekanisk kobling med nålen. Over stempelet er det en fjær som holder stempelet og dermed nålen i setet, og lukker injeksjonsåpningen.

I hvile er spenningen på begge terminalene på spolen omtrent 14 volt i forhold til jord. For å prime injektoren, forsyner motorens ECU den ene siden av spolen med jord, mens den andre siden mottar positiv spenning. På det tidspunktet begynner strømmen å strømme gjennom spolen, noe som resulterer i dannelsen av et magnetfelt. Dette magnetfeltet trekker stempelet og dermed injeksjonsnålen oppover.

Når injeksjonen må stoppes, kobler ECU-en fra bakken, noe som får magnetfeltet til å forsvinne. Fjæren skyver stempelet ned igjen, noe som får nålen til å stenge av drivstofftilførselen til forbrenningskammeret.

Injektoren har vanligvis flere åpninger. Disse åpningene er svært små, slik at drivstoffet sprøytes inn fra injektoren inn i forbrenningskammeret som en tåke. Jo finere tåken er, jo lettere fordamper den.

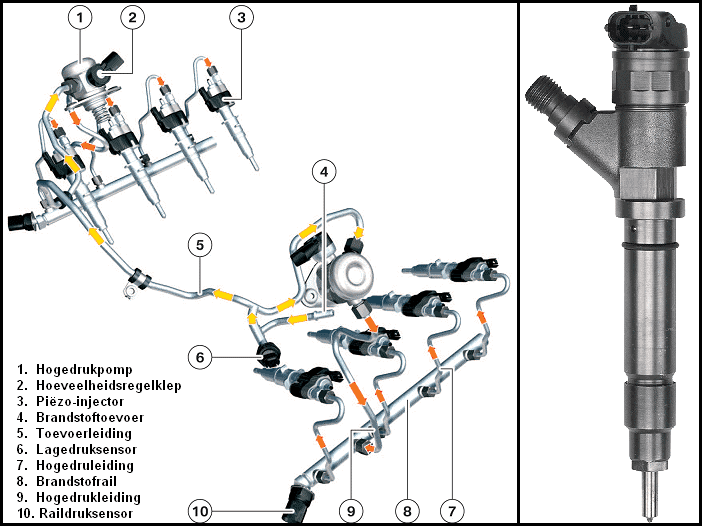

Piezo-injektor (DI):

Piezo-injektorer kan brukes i både bensin- og dieselmotorer. BMW var det første merket som brukte piezoteknologi i bensinmotorer, men har sluttet å gjøre det med de nyere motorene.

En piezo-injektor er en del av høytrykksinjeksjonen. En separat høytrykkspumpe gir trykk på drivstoffskinnen. Denne drivstoffskinnen distribuerer drivstoffet til alle injektorer (se bilde). På grunn av de svært høye trykkene brukes aluminiumsrør med pakninger. Glandsene (som er skrudd fast på røret og injektorene) skal alltid strammes med riktig kraft. Dette står i reparasjonsmanualen til den aktuelle motoren.

Piezoelementet i injektoren har egenskapen til å endres i lengde når en positiv eller negativ spenning kobles til den. Denne brukes med injektoren. Så snart motorstyringsenheten leverer en styrespenning på ca. 100 til 150 volt, utvider piezoelementet seg ca. 0,03 mm. Denne endringen i lengde er nok til å etablere en forbindelse mellom høy- og lavtrykkskammeret. Injeksjonen starter umiddelbart. Piezo-elementet kan slås av og på i løpet av en tusendels sekund. Sammen med det svært høye injeksjonstrykket på opptil 2000 bar, gir dette svært raske og nøyaktige injeksjoner. Disse hastighetene tillater også flere injeksjoner å finne sted etter hverandre.

Flere injeksjoner under inntaksslaget har den fordelen at luft-drivstoffblandingen er optimal. Det høye trykket gjør at drivstoffdråpene forstøves ultrafint, slik at de blandes enda bedre med luften. Opptil 8 injeksjoner kan finne sted under inntaksslaget. Dette har positive konsekvenser for drivstofforbruk, effekt og eksosutslipp.

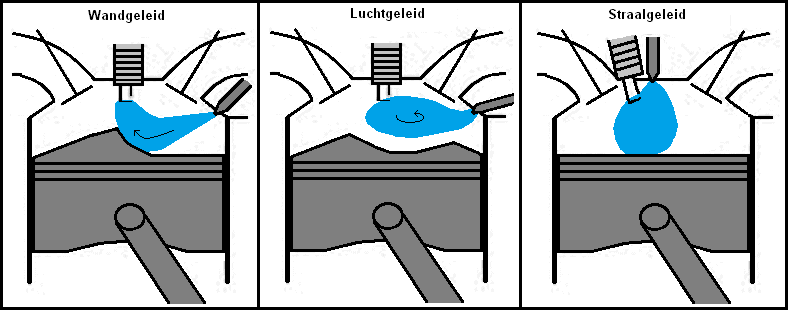

Injeksjonsstrategier direkte injeksjon:

Injeksjonsstrategien for direkte injeksjon har forskjellige varianter: veggstyrt, luftstyrt og strålestyrt (se bildene nedenfor). I disse situasjonene er det en lagdelt forbrenningsprosess. Dette gjelder ikke under alle driftsforhold.

- Veggstyrt: Stempelet leder drivstoffskyen til tennpluggen. Avstanden mellom tennpluggen og injektoren er stor. Brukes på GDI- og HPI-motorer.

- Luftstyrt: Luftbevegelsen bringer drivstoffskyen til tennpluggen. Avstanden mellom tennpluggen og injektoren er stor. Brukes på FSI- og JTS-motorer.

- Jetguidet: Tennpluggen er plassert i kanten av drivstoffskyen. Avstanden mellom injektoren og tennpluggen er liten. Gjelder BMW-motorer.

Som allerede angitt, har ikke bensinmotorer med direkte innsprøytning lagdelt forbrenning under alle driftsforhold. Motorer med jet-styrt direkte innsprøytning kan gå i faser med dellast. En lagdelt forbrenningsprosess betyr at det er ulike luftlag i forbrenningsrommet. Nær tennpluggen er lambdaverdien 1. Lenger unna blir lambdaverdien høyere (slankere, altså mer luft). Denne luften gir et isolerende luftlag. I en lagdelt prosess er injeksjonstiden senere enn i den homogene prosessen. Ved hjelp av en lagdelt injeksjon kan strupeventilen åpnes helt, slik at den struper luften mindre. Fordi den innsugde luften desmores, møter den mindre motstand og kan derfor lettere suges inn. Fordi lambdaverdien i forbrenningsrommet med lagdelt injeksjon er mindre enn 1 på grunn av det isolerende luftlaget, gir dette ingen problemer med forbrenningen. Under lagdelingsprosessen synker drivstofforbruket.

Med en homogen blanding er lambdaverdien overalt 1. Dette betyr at i en bensinmotor er forholdet mellom luft og drivstoff 14,7:1 (14,7 kg luft med 1 kg drivstoff). Hver motor kan kjøre homogent. Hvis anrikning finner sted, vil lambdaverdien synke, og hvis blandingen gjøres magrere, vil lambdaverdien øke:

<1 = Rik

>1 = Dårlig

En motor vil alltid svinge mellom rik og mager for å holde katalysatoren i orden. De lambdasensor sender dataene til motorstyringssystemet.

Ved full belastning går motoren alltid homogent. Dette gir et høyere dreiemoment enn ved en lagdelt prosess. Hvis motoren går homogent, injiseres drivstoffet tidlig. Motoren går også homogent når du kjører vekk fra stillestående. Det er da et høyere startmoment enn om motoren skulle gå lagdelt.

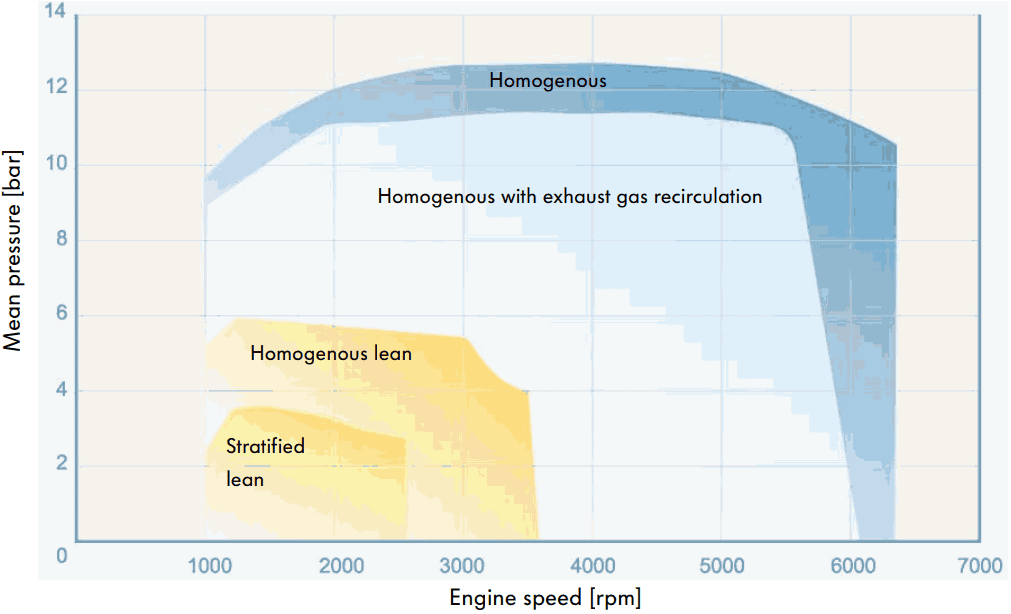

Karakteristikken nedenfor viser driftssituasjoner ved forskjellige hastigheter sammenlignet med forbrenningstrykk, med og uten bruk av EGR.

Dobbel injeksjon:

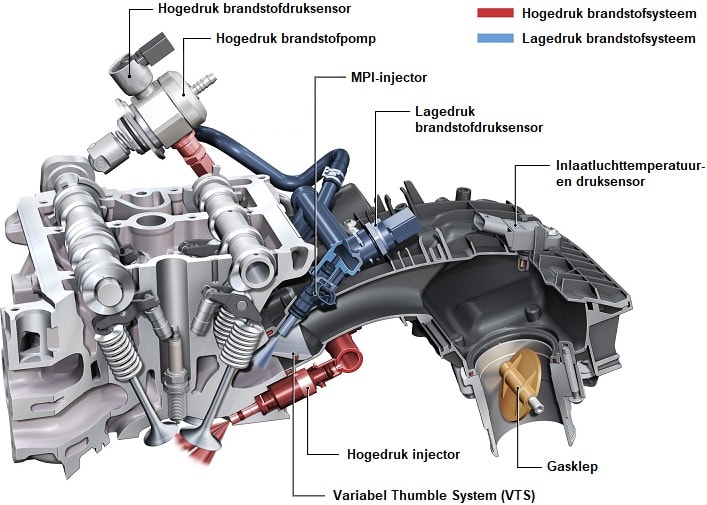

VAG-gruppen bruker bensinmotorer med dobbel injeksjon for å oppfylle gjeldende utslippsstandarder. I motorer med dobbel injeksjon er det to drivstoffinnsprøytningssystemer: et lavtrykkssystem og et høytrykkssystem.

- Lavtrykkssystemet inneholder MPI-injektorer som har vært brukt i flere tiår. MPI-injektorene er montert i inntaksmanifolden og sprøytes inn i inntaksventilen ved et trykk på 4 til 5 bar;

- Høytrykkssystemet inneholder høytrykksinjektorer som sprøyter direkte inn i brennkammeret med et injeksjonstrykk på maksimalt 150 til 200 bar.

Motorstyringssystemet bestemmer hvilken injektor som styres.

Følgende bilde viser et tverrsnitt av sylinderhodet med de to drivstoffsystemene.

MPI-injeksjonen gir bedre blanding mellom luft og drivstoff. Direkte injektorene brukes ved tomgang og full belastning. Med direkte injeksjon oppnås bedre kjøling, noe som muliggjør et høyere kompresjonsforhold. Blandingen av luft og drivstoff er imidlertid ikke optimal. Dette gir mer sotutslipp. Av denne grunn er motorer med direkte innsprøytning i dag utstyrt med et partikkelfilter. Dette er ikke et problem med dobbel injeksjon. «Variable thumble system», forkortet VTS, er en versjon av en variabel inntaksmanifold som gir bedre luftstrøm. "Tommelen" er en luftstrøm som skapes til en virvel når den kommer inn i sylinderen. Luftvirvelen er nødvendig for å blande drivstoffet fra MPI-injektoren på riktig måte med luften.

Den doble innsprøytningen i kombinasjon med VTS sikrer bedre eksosutslipp. En ekstra fordel er at inntaksventilen rengjøres av MPI-injektoren. Motorer med direkte innsprøytning lider ofte av en skitten innsugningskanal (inntaksmanifold og innsugsventiler), som forårsaker problemer som begrenset lufttilførsel. I det ekstreme scenariet blir inntaket så tett at innsugningsventilen ikke lenger kan lukke ordentlig på sylinderhodet og til slutt brenner fordi den ikke kan lede varmen tilstrekkelig.

Det er kjent at de samme motorene i USA er utstyrt med kun direkte innsprøytning for VAG-motorene med dobbel injeksjon. Inntaksmanifolden er dekket. Dette er fordi miljøkravene i skrivende stund er strengere i Europa enn i USA, og produsenten leverer ikke motorer til markeder hvor utslippskravene er mindre strenge med så dyre systemer av kostnadsgrunner.

Måling av spenning og strømkarakteristikk på en flerpunktsinjektor:

Oscilloskopet kan kun måle spenning. Målekabler kan kobles parallelt på tvers av de elektriske komponentene. Måling av strøm i serie er ikke mulig. Strømmen kan måles ved hjelp av en induktiv strømklemme. Hall-sensorene i strømklemmen måler magnetfeltet og konverterer det til en spenning. Spenningen kan måles med oscilloskopet. I dette tilfellet er det en konverteringsfaktor på 10 mv per ampere; For hver 0,010 volt som strømklemmen sender, kan dette konverteres til 1 A.

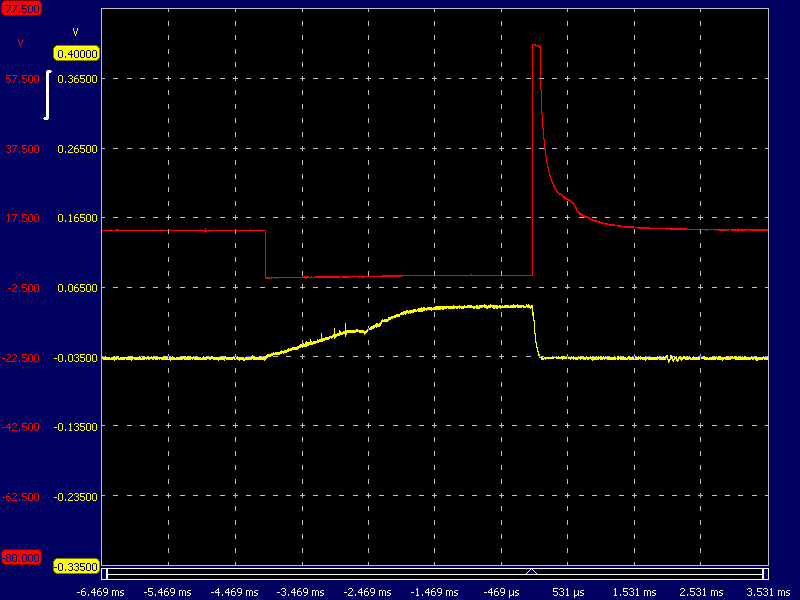

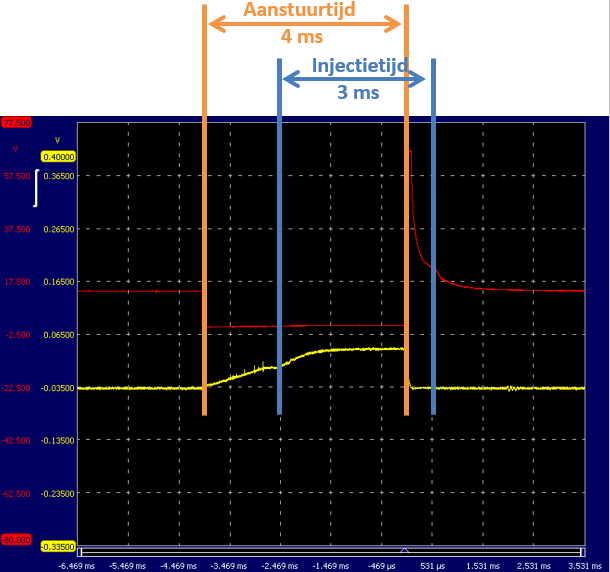

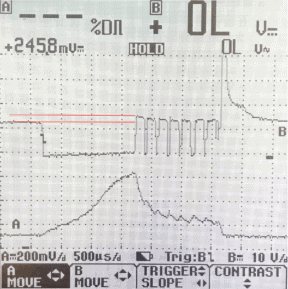

Følgende omfangsbilde viser spennings- og strømprofilen til en elektromagnetisk injektor.

- Rød: spenningsgradient;

- Gul: strømflyt.

I hvile er spenningen 14 volt. Det er nå ingen spenningsforskjell på pluggen, så det går ingen strøm. ECU-en kobler en ledning til jord for å kontrollere injektoren. Spenningsforskjellen får strøm til å flyte gjennom injektorspolen.

Den gule linjen indikerer strømflyten: i det øyeblikket spenningen synker til 0 volt, begynner strømoppbyggingen. Å laste spolen tar tid. Strømmen øker ikke utover omtrent 0,9 A. Halvveis i strømoppbyggingen ser vi en bøyning i linjen: dette er øyeblikket da tilstrekkelig magnetisme har bygget seg opp til å løfte nålen fra setet. Injektoren begynner å injisere.

ECU bryter jordforbindelsen for å stoppe kontrollen. Restenergien i spolen gir en induksjonsspenning på ca. 60 volt. Injektoren slutter å injisere fordi fjæren skyver nålen tilbake i setet. Dette kan sees på scope-bildet ved bumpen i spenningssignalet.

Hvis motoren går uregelmessig og det oppstår sylinderfeil, kan dette skyldes en rekke årsaker:

- Ingen eller dårlig gnist på grunn av en defekt tennplugg, tennpluggkabel eller tennspole;

- Begrensning av drivstofftilførsel på grunn av et tett drivstoffilter, defekt trykkregulator, problem med drivstoffpumpen eller injektoren;

- Tap av kompresjon på grunn av et problem med stempelringene, defekt toppakning eller ventiltetninger.

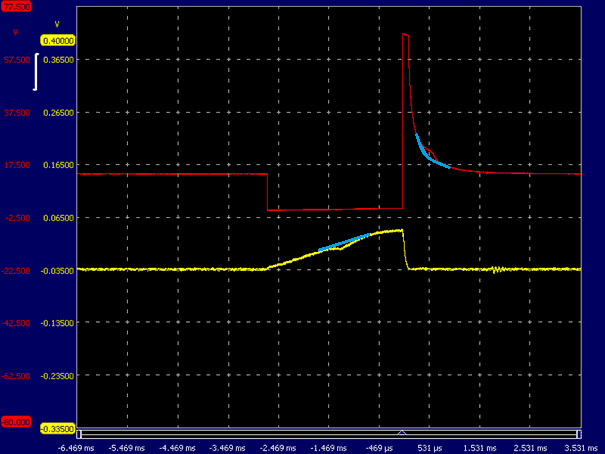

Under en diagnose kan et skop brukes til å sjekke om injektorene fortsatt fungerer som de skal. I begynnelsen av dette avsnittet ble det vist målinger der det ikke var noen funksjonsfeil. Blå linjer viser som eksempel hvordan spennings- og strømprofilen til en defekt injektor vil se ut.

I tilfelle kontrollen av injektoren er riktig, men ingen knekk er synlig i spennings- og strømbildet, kan det konkluderes med at injektornålen ikke beveger seg. Fordi injektoren til en sylinder ikke fungerer som den skal og de andre injektorene fungerer som de skal, kan bildene av forskjellige injektorer enkelt sammenlignes med hverandre.

Hvis du banker forsiktig på injektoren, kan injektornålen løsne. I så fall vil motoren umiddelbart gå roligere og knekkene vil bli synlige igjen på skopbildene. Dette garanterer imidlertid ikke en permanent løsning; det er stor sjanse for at problemet kommer tilbake innen kort tid. Det er nødvendig å bytte ut den aktuelle injektoren.

Nålen i injektoren åpner seg først etter at spolen er tilstrekkelig ladet. Som et resultat injiserer ikke injektoren drivstoff umiddelbart når ECU-en begynner å kontrollere den. Etter at aktiveringen er fullført, presser fjæren injektornålen på setet. Dette tar også tid. Kontrolltiden er vanligvis ikke lik injeksjonstiden. Følgende bilde viser spennings- og strømkurven til samme injektor som ovenfor, men med økt hastighet.

- Start av kontroll: ECU kobler kontrollledningen til jord. Strøm flyter gjennom injektorspolen for å åpne den. Knekken i strømningsmønsteret indikerer øyeblikket når injektornålen åpnes. Strømmen øker da litt og holder seg derfor konstant. Injektornålen forblir åpen.

- Slutt på kontroll: som allerede beskrevet, gjenkjenner vi øyeblikket når injektornålen lukkes av bumpen i spenningsbildet.

Kontrollen tar 4 ms, men den faktiske injeksjonstiden er 3 ms. Vi kaller forskjellen mellom disse "forsinkelse", oversatt til nederlandsk som "forsinkelse". ECU styrer derfor injektoren i 4 ms for å la den injisere i 3 ms.

Injeksjonstiming i forhold til veivakselposisjonen:

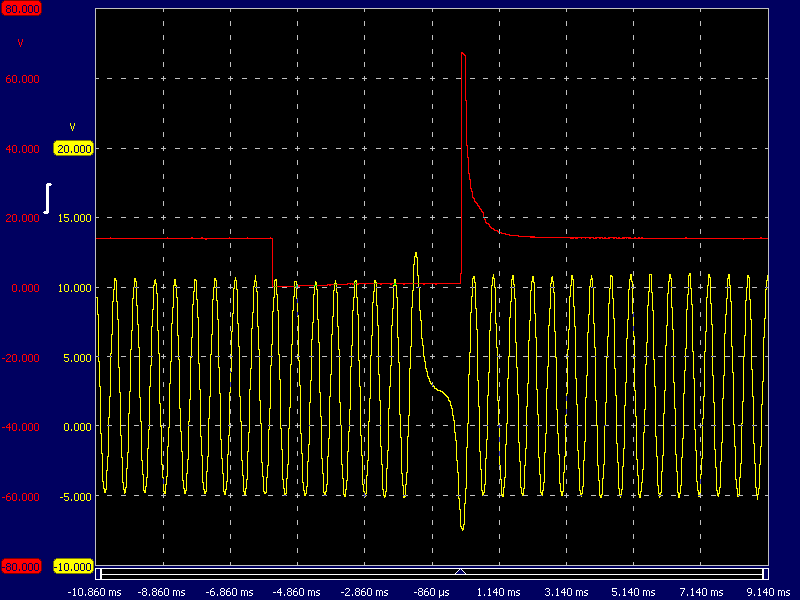

Injeksjonsmomentet kan sees ved hjelp av et oscilloskop. Kanal A (rød) er på injektorens jordledning og kanal B (gul) er på injektorledningen veivakselposisjonssensor tilkoblet. Mens motoren går, kan vi bruke dette scope-bildet til å bestemme injeksjonstiming og injeksjonstid.

Kikkertbildet ble tatt under tomgang. Det røde spenningsbildet viser åpning og lukking av injektoren (se avsnittet: Måling av spenning og strømkarakteristikk på en flerpunktsinjektor). Ved tiden -2,860 ms starter kontrollen; spenningen fra 12 volt synker til 0 volt. Dette er punktet der injektorspolen er jordet og strømmen flyter. Injektorkontrollen avsluttes når den røde linjen stiger igjen. På grunn av energien som bygges opp i spolen, oppstår det en induksjonsspenning på mer enn 60 volt. Deretter faller spenningen gradvis til 12 volt; her er injektoren slått av igjen.

Den røde vekselspenningen kommer fra induktiven veivakselposisjonssensor. Hver gang tennene på impulshjulet svinger forbi veivakselsensoren, dannes det en sinusformet vekselspenning. Impulshjulet inneholder 60 tenner, hvorav 2 er slipt vekk. De to bortslipte tennene danner referansepunktet der motorstyringssystemet gjenkjenner at stemplene til sylinder 1 og 4 er mellom 90⁰ og 120⁰ før TDC (øverste dødpunkt). Etter at den manglende tannen er gjenkjent, har motorstyringssystemet tid til (eventuelt i kombinasjon med kamaksel sensor) for å bestemme riktig innsprøytnings- og tenningsmoment og for å aktivere injektoren og tennspolen før stempelet er ved TDC.

Omfangsbildet viser tidspunktet da injeksjonen starter; injeksjon starter med den fjerde pulsen fra veivakselsensoren. Forutsatt at det er 60 - 2 tenner, etter hver 6⁰ rotasjon av veivakselen (360⁰ for 1 omdreining / 60 tenner) skjer injeksjonen 24 grader etter referansepunktet. Den manglende tannen er 90⁰ før TDC, så injeksjonen starter (90⁰ – 24⁰) = 66⁰ før TDC.

Med en økt hastighet på 2000 rpm er pulsene til den induktive veivakselsensoren nærmere hverandre. Frekvensen til dette signalet blir oversatt til en hastighet av motorstyringssystemet. Avhengig av hastigheten, belastningen (målt ved KART sensor) og temperaturen av inntaksluften og kjølevæsken, bestemmes nødvendig injeksjonstid. Injeksjonstiden finner sted tidligere og injektoren er på bakken i lengre tid: injektoren injiserer tidligere og lenger.

Fra starten av aktiveringen til triggerpunktet (pil på nivået av injektorens utkobling) er aktiveringstiden ca. 5,2 ms. Tiden som injektoren aktiveres er ikke lik den faktiske injeksjonen (se forrige avsnitt).

I det følgende omfangsbildet er det induktive veivakselsignalet vist i rødt, og injektorsignalet er vist i gult. Når du øker hastigheten til ca. 3000 rpm, kan to injektorkontroller sees. Det er godt synlig at drivstoffinnsprøytning av sylinder 1 skjer med annenhver veivakselrotasjon.

Nåværende begrensning i ECU:

Som målingene viste i avsnittet "Måling av spenning og strøm på en flerpunktsinjektor", er det en forsinkelse mellom aktivering og faktisk åpning av injektornålen. I dette tilfellet tar det 1,5 ms å åpne.

Injektornålen ville åpnet seg raskere hvis strømmen gjennom spolen økte raskere. Strømmen avhenger av motstanden til spolen: jo lavere motstand, jo raskere blir strømmen. Høyimpedansinjektorene som brukes i motoren til målingene har en motstand på 16 Ohm. Ved ombordspenning på 14 volt vil en liten strøm flyte:

Strømmen er nok til å åpne injektornålen, men ikke for høy slik at den blir for varm på grunn av for høy effekt:

Fordi det kun bygges opp en lav effekt, er det ikke nødvendig å bruke strømstyring. Dette ville være nødvendig med lavimpedansinjektorer.

- Lavimpedansinjektorer har den fordelen at strømoppbyggingen øker raskt fra start. Dette resulterer i en rask åpning av injektornålen, så liten forsinkelse.

- Injektorer med lav ohm har en motstand på omtrent 2,8 ohm. Den lave motstanden får en høy strøm til å flyte:

Kraften øker også kraftig:

Strømforbruket er nesten syv ganger høyere enn med høyimpedansinjektorene. Hvis strømmen øker for mye, utvikles varme i injektorene og i utgangstrinnet til kontrollenheten. For å begrense strømmen slås spenningen av og på flere ganger i løpet av kort tid. Etter at injektornålen er åpnet, tar det lite energi å holde nålen åpen. Strømmen avtar ved på- og avkobling. Denne progresjonen kan sees på scope-bildet.

Bestemmelse av nødvendig mengde drivstoff:

Produsenten har bestemt den nødvendige mengden drivstoff i forskjellige karakteristiske felt som er lagret i ROM-minnet til ECU. Den motorstyringssystem leser fra disse diagrammene hvor mye drivstoff som trengs uten korrigeringer. Dette avhenger selvfølgelig av motorturtall, temperatur og belastning. De viktigste parameterne for å bestemme riktig drivstoffmengde er forklart i denne delen som VE-tabellen og AFR-tabellen.

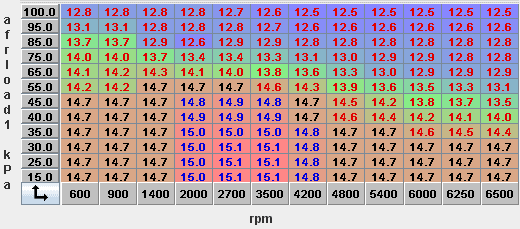

VE-tabell:

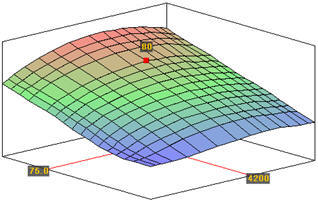

VE-tabellen representerer den volumetriske effektiviteten og luft/drivstoff-forholdet ved hvert motorturtall og inntaksmanifoldtrykk. Volumetrisk effektivitet er forholdet mellom den målte mengden luft som fyller sylindrene og mengden luft som vil fylle sylinderen i en statisk situasjon, avhengig av motorhastighet og inntaksmanifoldtrykk. Verdiene i tabellen brukes av ECU for å bestemme gjeldende luftmasse og dermed fyllingsnivået. Disse dataene brukes til å beregne mengden drivstoff som skal injiseres.

Denne teoretiske tilnærmingen skiller seg fra virkeligheten. Motorspesifikasjonene er ennå ikke tatt hensyn til her. Vurder ventildiagrammet (ventiloverlapping, evt. variabel ventiltiming), luftmotstanden i inntakskanalen osv. Derfor legges det til en korreksjonsfaktor som gir et avvik fra det lineære forholdet. Korreksjonsfaktoren er vist i bildet ovenfor med den stiplede linjen. Kurven angir i hvilken grad den lineære sammenhengen er korrekt. Ved et trykk på 60 kPa er avviket omtrent 50 % fra linjen som viser det lineære forholdet. Korreksjonsfaktoren kan dannes til en prosentandel.

I en VE-tabell angir hver celle prosentandelen knyttet til undertrykket i forhold til hastigheten. Denne prosentandelen vil være høyest ved den hastigheten hvor dreiemomentet er høyest. Motoren er tross alt mest effektiv der fordi motoren fyller best.

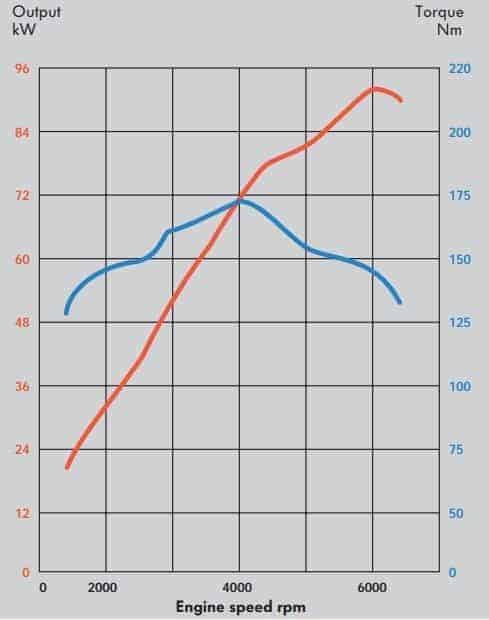

Verdiene i VE- og AFR-tabellene senere i denne delen er utledet fra dreiemoment- og effektkurven til en 1.8 20v-motor fra en VW Golf.

Bildene nedenfor viser VE-tabellen som en utfyllingstabell og den tredimensjonale representasjonen opprettet ved hjelp av dreiemoment- og effektkurven i "TunerStudio"-programmet. Dette programmet brukes hovedsakelig til å tilby programvare for en programmerbar ECU som MegaSquirt eller Speeduino. For mer informasjon: se sidene om det MegaSquirt prosjekt.

Den vertikale aksen viser MAP (Manifold Air Pressure) fra 15 kPa (mye undertrykk) til 100 kPa (det ytre lufttrykket). MAP viser motorbelastningen. Den horisontale aksen angir motorturtallet mellom tomgang og maksimalt motorturtall.

Cellene i VE-tabellen viser fyllingsnivået til motoren. Med andre ord; hvor effektiv motoren er ved et visst turtall og belastning. Motoren er mest effektiv rundt turtallet der dreiemomentet er høyest (rundt 4200 o/min); prosentene er høyest her. Det er her motoren "fyller" best. Å bruke teknikker som øker fyllingsnivået, som variabel ventiltiming, inntaksmanifoldjustering eller bruk av turbo, vil være til fordel for prosentene.

AFR-tabell:

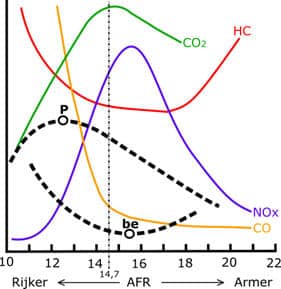

Den nødvendige luft/drivstoff-sammensetningen er registrert i en AFR-tabell. AFR er forkortelsen for "Air Fuel Ratio". Ved et støkiometrisk blandingsforhold (lambda = 1) trengs 14,7 kg luft for å brenne 1 kg bensin. En støkiometrisk blanding er ikke ønskelig i alle situasjoner.

- En mager blanding gagner drivstofforbruket;

- En rik blanding gir høyere kraft.

Når motoren skal levere mer kraft (P), skjer anrikning. En rikere blanding gir også avkjøling. Anrikning til λ = 0,8 betyr at et blandingsforhold (AFR) på 11,76 kg luft til 1 kg bensin gjelder. Så det er mindre luft tilgjengelig for å brenne 1 kg drivstoff enn med en støkiometrisk blanding. En mager blanding gir derimot et bedre drivstofforbruk (be), men gir større sjanse for å banke. Anrikning eller utarming av blandingen må alltid holde seg innenfor forbrenningsgrensene.

Ved tomgang ligger turtallet mellom 600 og 900 o/min. Gassventilen er nesten helt stengt og undertrykket er høyt: det er mellom 25 og 40 kPa. Blandingen er støkiometrisk (14,7:1) i dette hastighetsområdet.

Når det er dellast, vil motorturtallet ha økt til 4200 rpm. Gassventilen åpnes ytterligere, slik at vakuumet i inntaksmanifolden synker til 40 – 75 kPa. Når motorbelastningen øker, synker undertrykket; berikelse finner sted (AFR av 13:1). En mager blanding er mulig ved lav motorbelastning. Ved full belastning er gassen helt åpen. Undertrykket synker til 100 kPa (lufttrykket utenfor) og maksimal anrikning finner sted (12,5:1).

Lambdaverdien påvirker ikke bare kraft og drivstofforbruk, men også eksosutslipp. En rikere blanding sikrer lavere NOx-innhold, men også høyere CO- og HC-utslipp. Med en magrere blanding er drivstoffpartiklene lenger fra hverandre, slik at forbrenningen ikke lenger er optimal; med det resultat at også HC-utslippene øker.

Ved bruk av en katalysator er det ønskelig å sikre at injeksjonen hele tiden veksler mellom rik og mager. I en rik blanding dannes CO som følge av oksygenmangel, som katalysatoren reduserer NOx med. En mager blanding inneholder et overskudd av oksygen, som oksiderer CO og HC.

Kontrollenheten bestemmer hvor mye drivstoff som skal injiseres. For det første leses de grunnleggende injeksjonsdataene fra de karakteristiske feltene. Verdiene fra blant annet VE- og AFR-tabellene er inkludert i beregningen for injeksjonsmengden. Følgende verdier bestemt av produsenten er også tatt i betraktning:

- berikelse avhengig av kjølevæske og inntakslufttemperatur;

- kortsiktig akselerasjonsberikelse når (raskt) åpner gassen;

- korrigering på grunn av variasjon i spenningen om bord.

I tillegg til disse fastsatte verdiene, er det nøye tatt hensyn til spenningene som lambdasensoren sender til kontrollenheten. Disse spenningene avhenger av oksygeninnholdet i avgassene. Dette er en variabel faktor som endres kontinuerlig. Inngangen til disse sensorspenningene blir referert til som såkalte "drivstofftrim" innlemmet.

Hvordan verdiene til VE- og AFR-tabellen og de andre nevnte innstillingene bestemmes er beskrevet på sidene til de utførte MegaSquirt prosjekt.