科目:

- プロジェクトの始まり

- モーター

- ギアボックス

- エンジン部品の点検、交換、調整

- モーターをモバイルフレームに取り付ける

- 冷却

- ダッシュボードと電気設備

- 燃料ポンプとタンク

- クラシックなセットアップでエンジンを操作する

プロジェクトの始まり:

MegaSquirt エンジン管理システムをエンジンに搭載することが決定された後、適切なエンジン タイプが検討されました。 マニュアル付きの標準的な変換パッケージは面白くありませんでした。 目的は、次の条件を満たすエンジンを使用することでした。

- このエンジンの以前の変換プロジェクトは知られていないはずです。

- XNUMX気筒ガソリンエンジン。

- インジェクションおよび電子点火システムはまだ装備されていません。

- エンジンに負荷をかける能力。

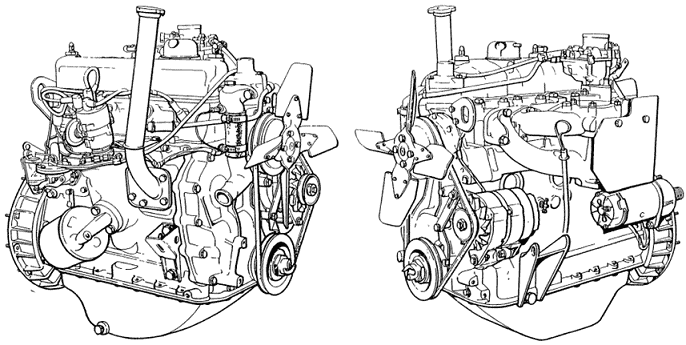

モーター:

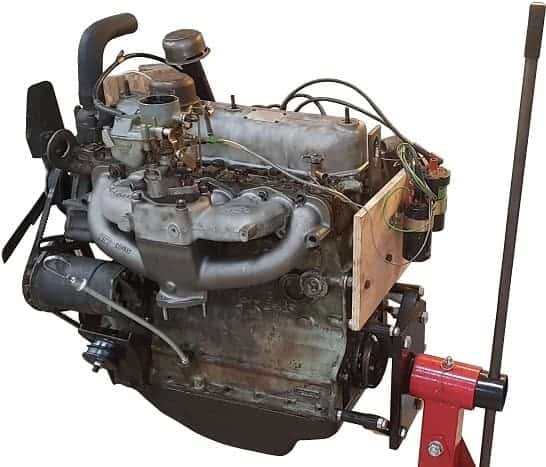

検索の結果、2 年代初頭のランドローバー (シリーズ 70A) のエンジンが見つかりました。 2,25 つのメイン ベアリングを備えたこの XNUMX リッター XNUMX 気筒ガソリン エンジンには、当初はキャブレターと機械式ディストリビューター点火装置が装備されていました。 このランドローバー エンジンとオリジナルのギアボックスの組み合わせが選択の決め手となりました。 トランスミッションブレーキは、ギアボックスの出力軸に取り付けられています。 トランスミッションブレーキはパーキングブレーキとして機能し、走行中にエンジンにブレーキをかけることができます。

おそらくエンジンは何十年も機能していなかったでしょう。 当然のことながら、エンジン管理システム上で実行するのに十分な信頼性がなければなりません。 したがって、まずエンジンを徹底的に検査し、テストする必要がありました。 次の目標が設定されました。

- エンジン部品の点検、交換、調整。

- エンジンを可動フレームに取り付けます。

- エンジンがクラシック設定で機能できるようにします。

- エンジン管理システムのコンポーネントの取り付け。

- MegaSquirt ECU を組み立てて準備します。

- エンジン管理システム上でエンジンが機能できるようにします。

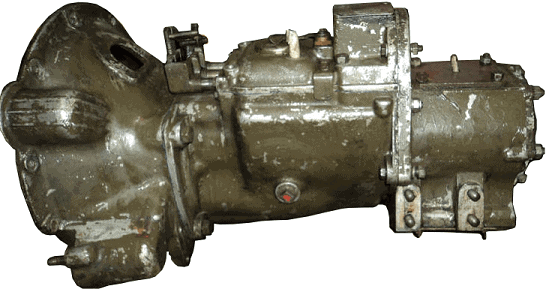

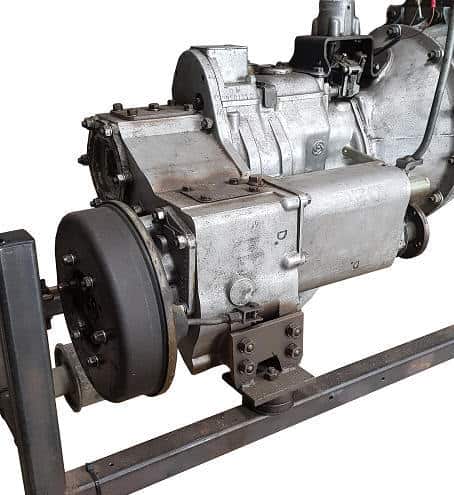

ギアボックス:

ギアボックスは軍用ランドローバーのものです。 後の段階でエンジンとの全体をできるだけオリジナルに近づけるために、緑色の塗装が除去されています。 写真にはトランスミッションブレーキがまだありません。 これは後で工場の指示に従って出力シャフトに取り付けられました。

エンジン部品の点検、交換、調整:

プロジェクトの開始時には、利用可能になったエンジンが使用に適しているかどうかは不明でした。 エンジンブロックについてはほとんど知られておらず、エンジンが何年も停止していたということだけが判明した。 内部部品が損傷しているかどうか、あるいはおそらく修復不可能な欠陥があるかどうかは不明です。 後者の場合、エンジンを別のものに交換することがプロジェクトを再開する唯一の選択肢でした。

後になってエンジンが使用不能と判断されないよう、エンジンを分解してオーバーホールすることにした。 部品の摩耗パターンがチェックされ、工場仕様と比較されました。 測定値がこれらの許容範囲内にあった部品は交換されました。 拒否された部品は交換されました。 エンジンの使用目的が考慮されています。 エンジンは、プロジェクトの実装や教育学習ツールとして十分な信頼性を得るために、できるだけ少ないコストで構築する必要があります。

エンジンは、ギアボックス ハウジングの取り付け点で取り付けブラケットに取り付けられます。 モーターはさまざまな位置に回転できます。 これにより、分解作業時にシリンダーヘッドとオイルパンの両方に最適にアクセスできるようになります。 エンジンが適切に機能するには、適切な最終圧縮圧力を確保するための予防措置を講じることが重要です。 XNUMX つ以上のシリンダー内の圧力が低すぎると、エンジンの機能が低下し、不安定になります。 その場合、新たに設置された点火装置や噴射システムとの調整は不可能ではないにしても困難になります。

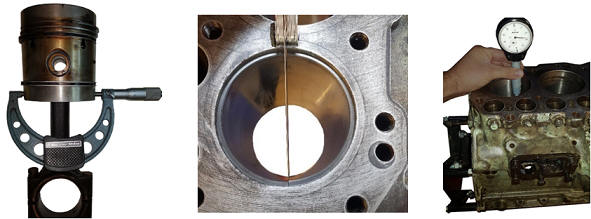

最初のチェックポイントの XNUMX つは、ピストンとシリンダーの壁です。 適切な制御を行うには、ピストンをエンジン ブロックから取り外す必要がありました。 シリンダーヘッドとオイルパンを分解するとピストンが取り外せます。 ピストンは楕円形かどうか、および目に見える摩耗の兆候がないかチェックされています。 ピストンリングの磨耗もチェック済みです。 ピストンリングが摩耗すると、圧縮が失われ、オイルが消費される可能性があります。 このチェックによって両方の結果を防止する必要があります。 光学検査に加えて、ピストンリング溝とピストンリングとの間のクリアランスも測定した。

下の画像は、ピストンをネジゲージで測定した場合の測定結果を示しています。 楕円性に加えて、ピストンとシリンダー壁の間の距離も決定できます。 距離が長すぎると過度の摩耗を意味します。 このプロジェクトでは、これは他の余分なピストンを取り付ける必要がある可能性があることを意味します。 XNUMX つのピストンを視覚的かつ幾何学的に評価した結果、過度の摩耗がないことが確認されました。

ピストンリングを交換した後、最終クリアランスを測定し、必要に応じてピストンリングの破損(クリアランスが小さすぎるまたは大きすぎることによる)を防ぎ、圧縮の損失(クリアランスが大きすぎることによる漏れ損失)を防ぐために調整する必要があります。 )。 ピストンリングはシリンダーの最も直径が小さい部分に配置されます。 ロッククリアランスは隙間ゲージで測定します。 この測定結果を図に示します。 シリンダー 1 のピストンリングは状態が悪いため交換され、ヤスリで XNUMX ミリメートル小さくする必要がありました。 組み立てると端が互いに接触しました。

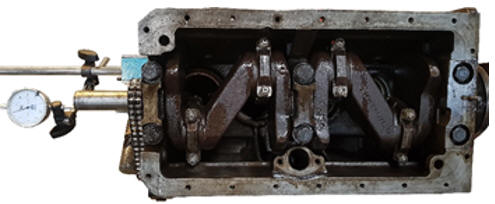

シリンダースリーブの摩耗の測定は、適切な測定対象物を使用して実行されます。 指針のたわみが磨耗の度合いを示します。 画像はシリンダー4のシリンダー測定を示しています。 シリンダの直径は、特に滑り面の力が発生する側で増加します。 シリンダー壁には多少の磨耗が見られる場合がありますが、磨耗は許容範囲内である必要があります。 測定結果は、シリンダー壁に許容範囲内の摩耗があることを示しました。 シリンダースリーブの光学検査により、壁の多くの部分が滑らかであることがわかりました。 ホーニング溝はほとんど存在しませんでした。

小さな傷の一種であるホーニング溝により、ピストンリングとシリンダー壁の間に常に小さな油膜が存在します。 この油膜の主な役割は潤滑ですが、シールとしても機能し、最終的な圧縮圧力の達成に役立ちます。 適切なホーニング砥石を使用して、45 つのシリンダー スリーブすべてに新しいホーニング溝を作成しました。 画像はこの操作を示しています。 ホーニング溝を可能な限り横方向、XNUMX度の角度で適用することが試みられました。

バルブはピストン上の燃焼空間を密閉します。 バルブシートに沿った漏れは圧縮損失を引き起こします。 阻止すべき何か。 バルブとバルブシートの状態を確認するには、まずすべてのバルブをシリンダーヘッドから取り外す必要があります。 画像はシリンダー1のインテークバルブから分解されたバルブスプリングです。シリンダー1のバルブのバルブディスクは非常に損傷していたので、両方を交換することにしました。

分解後、多数のバルブシートが摩耗または影響を受けているようでした。 下の画像はシリンダー 1 のバルブシートを示しています。これを確認していなかった場合、エンジンは正常に動作しなかった可能性が非常に高いです。 新しいバルブを再研磨するだけでは十分ではないため、バルブシートをフライス加工することにしました。

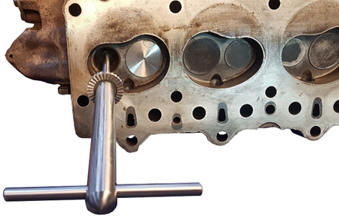

バルブシートカッターを使用すると、少量の材料が除去され、バルブシートが再び滑らかになります。 カッターのステムをバルブ ガイドに滑り込ませます (下の図を参照)。 これにより、カッターをシート上にまっすぐに置くことができます。 機械加工プロセス中に、フライス加工を行う必要がある 1 つの異なる角度が考慮されました。 シリンダー 2 と XNUMX のバルブが最も影響を受けました。 完全を期すために、XNUMX つのバルブ シートすべてが機械加工されています。 フライス加工後、バルブは特殊な研磨剤で研磨され、可能な限り最高のシールが確保されます。

XNUMX つのメインベアリングと XNUMX つのスラストベアリングを備えたクランクシャフトの軸方向のクランクシャフトの遊びは、ダイヤルインジケーターで測定されます。 軸方向の遊びが大きすぎる場合、機械的欠陥がなければ、より大きな軸方向ベアリングを取り付けることができます。 画像に示されている測定結果では、軸方向すきまに問題がないことがわかりました。

クランクシャフトの滑り軸受とコンロッドの間のスペース、つまりラジアルクランクシャフトクリアランスは、プラスチゲージを使用して測定されます(図を参照)。 プラスティゲージは、圧縮後に永久に変形する特殊なプラスチック ワイヤーです。 ベアリングキャップまたはコンロッドを取り付けた後、プラスティゲージの痕跡が残ります。 プリントの幅は、スライディング ベアリングとクランクシャフトの間にどれだけの遊びがあるかを示します。

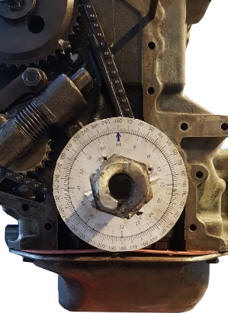

タイミングチェーンはクランクシャフトからカムシャフトに動きを伝達します。 ピストン、クランクシャフト、シリンダーヘッドを取り付けた後、タイミングチェーンは取り付け後に再調整する必要があります。 調整やマーキングがなかったため、調整は非対称のバルブ図に基づいて決定する必要がありました。 クランクシャフトの度ディスクを使用して、吸気バルブと排気バルブの開閉角度を決定できます (画像を参照)。 スプロケット、チェーン、ガイド、テンショナーなどの分配部品は光学的摩耗がないかチェックされています。 これは大丈夫でした。

各部品は規定の締め付けトルクに従って締め付けられています。 エンジンが分解されているため、数キロ走行後に点検が必要です。 ただし、車両にはエンジンが搭載されていないため、これは不可能です。 そのため、ランドローバーが定めた点検を24営業時間後に実施することが決定された。

モーターをモバイルフレームに取り付ける:

目標は、エンジン管理システム上で実行されるエンジンを教育ツールとして使用することでした。 車にはエンジンが搭載されていません。 安全で信頼性の高いセットアップを確保するために、エンジンを適切なエンジン フレームに配置することが決定されました。 その目的は、エンジンがエンジン マウントの元の位置でエンジン フレームに取り付けられることです。 既製の変換キットがないため、サポートをカスタムメイドする必要がありました。

建設段階では、エンジンをどのように構築するかを選択する必要がありました。 エンジン負荷が増加すると、エンジン管理システムを調整する必要があります。 純正のギヤボックスにはトランスミッションブレーキが付いていたため、ギヤボックスもエンジンフレームに取り付けることになりました。 このトランスミッションブレーキを作動させることにより、エンジンを短時間負荷で運転することが可能となる。

既存のエンジンマウントを編集・改造することで、エンジンをフレームに確実に接続することが可能になりました。 エンジンフレームにはダッシュボードを取り付けることもでき、特にその上で制御を実現できます。 画像はモーターをフレーム上に吊り下げ、取り付け準備が整った瞬間を示しています。

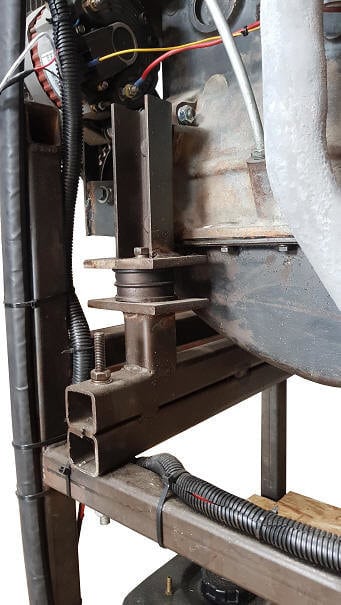

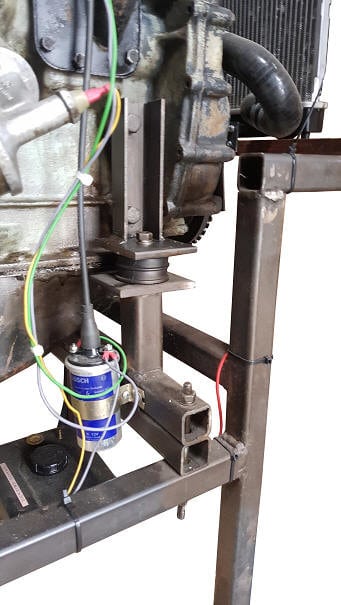

分配側のエンジンマウントは鋼管とU型プロファイルで作られています。 オートバイのゴムが減衰を提供します。 エンジンブロックとギアボックスの組み合わせをフレーム上で可能な限り水平に取り付けるため、8本のチューブが下部で重ねて取り付けられています。 サポートは、M12 および MXNUMX のネジ付きロッド、ボルト、ナットを使用してエンジン ブロックとフレームに取り付けられます。

このようなギアボックスのサポートは、フレーム上に置かれるギアボックスの両側に作られています。

エンジンとギアボックスが安全かつ信頼性の高い方法でフレームに取り付けられると、エンジンの組み立てを再開できます。 キャブレターやイグニッションなどの調整調整パーツを取り付けた後、工場出荷時の値に合わせて調整しました。

ラジエーター、コントロール付きダッシュボード、燃料タンクなど、エンジンの機能を可能にする他のコンポーネントもフレームに取り付けられています。 これらのコンポーネントについては、次の段落で説明します。

冷却:

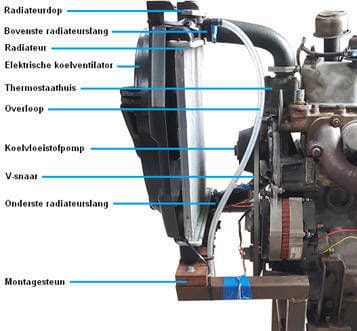

本来の状態では、ウォーターポンプに搭載された大型ラジエーターと金属製冷却ファンによって冷却が行われます。 エンジンは車両ではなく可動フレームに取り付けられるため、適切なアフターマーケット部品を使用することが重要です。 金属製の冷却ファンは、プラスチック製のファンブレードを備えた電動冷却ファンに置き換えられました。 プラスチック製バージョンは、エンジンが教育目的に適して作られているため (測定する際は個人の安全を考慮してください)、より安全であるだけでなく、ラジエーターとエンジン ブロックをより迅速に加熱するのにも適しています。 電動冷却ファンはダッシュボード上のボタンでオン/オフを切り替えることができます。 これにより、エンジンに機械的負荷がかかりにくくなり、速やかにエンジンを暖機することができる。 エンジンが暖まると、ラムダ センサーからのデータを使用して燃料噴射を制御する「閉ループ」が発生する可能性が高くなります。 たとえば、エンジンが冷えているとき、つまり「開ループ」では、余分な濃縮が行われます。つまり、より多量の燃料を噴射するとき (λ < 1)、ラムダ センサーによる燃料補正は望ましくありません。

この図は、設置された冷却システムのコンポーネントの概要を示しています。 オリジナルのラジエターは存在していませんでした。 サイズと重量がオートバイのフレームに取り付けるのに適していなかったため、小型の社外ラジエーターが選択されました。 ラジエターホース上下の接続部径は純正に準じます。

ラジエーターの上下ホースはシリコンホースとコネクターを使用してカスタムメイドされています。 電動冷却ファンは取付ブラケットに固定されています。 上部ラジエターホースはラジエターの転倒を防ぎます。 過圧キャップ (0,9 bar) が過剰な圧力から冷却システムを保護します。 圧力が上昇しすぎると、ラジエーター キャップのバルブが力に抗して開き、冷却液がオーバーフローを通って回収コンテナに流れます。

ラジエーターの流量が十分に大きいかどうか、また冷却ファンが熱を放散するのに十分な能力を備えているかどうかを実験的に判断する必要がありました。 最初のテスト段階では、システムは正常であることが判明しました。

ダッシュボードと電気設備:

ダッシュボードはフレームに取り付けられており、その上にインジケーターライト、スイッチ、MegaSquirt ECU、さまざまなリレー、ケーブル束が配置されています。 ダッシュボードは、エンジン機能の監視と制御に使用されます。

画像はダッシュボードを示しています。 図の番号 1 はアース スイッチの位置を示します。 キーはバッテリーをアースから切り離します。 スイッチをオフにしたモーターに電力を供給する必要がないため、モーターを放置する場合はアースを切断する方が安全です。 2番は冷却ファンスイッチを示します。 番号 3 と 4 はオルタネーター (D+) の表示灯、番号 5 はスタート ボタン、番号 6 はイグニッション スイッチ (端子 15) です。 ダッシュボードの奥にヒューズボックスがあります。 MegaSquirt は底部パネルに取り付けられており、番号 7 で示されています。 8番は燃料ポンプリレーを示します。 ダッシュボードには、学生が測定できるブレークアウト ボックスを取り付けるオプションも用意されています。 これにより、オシロスコープでセンサー値やアクチュエーター制御を測定できるようになります。

オリジナルのスターター リレーはスターター モーターを制御します。 小さなスタート ボタンでは、ピン 86 がグランドに接続され、制御電流が流れます。 制御電流は磁界を生成し、端子 30 と 87 の間に主電流が流れます。 スターターモーターには、スタートボタンが放されるまでこの主電流が供給されます。

改造されたオルタネーターは、バッテリーに充電電圧と充電電流を提供します。 インジケーターライトは、オルタネーターが適切に充電されているかどうかを示します。 ラムダセンサー、インジェクター、点火コイルはヒューズボックスから供給電圧を受け取ります。 MegaSquirt の情報転送とスイッチオンおよびスイッチオフのコマンドは、他の信号線とアース線を介して提供されます。

燃料ポンプとタンク。

従来のセットアップの機械式燃料ポンプは、動作圧力が低すぎる (200 mbar) ため、エンジン管理システムのコンポーネントを取り付けるときに使用されなくなりました。 MegaSquirt ECU によって制御される MPI インジェクターに必要な燃料圧力は 3 bar です。 乗用車の標準的な電子燃料ポンプで十分です。 スペースが限られているため、燃料タンク、ポンプ、フィルターを XNUMX つのハウジングに収めたコンパクトなユニットが選択されました。 金属フレームによりエンジンフレームへの取り付けが可能です。 プロジェクトの後の段階では、燃料ポンプとインテークマニホールド内のインジェクターの間の接続を形成する燃料ホースが取り付けられる予定です。

燃料ポンプからの電力線は、ケーブル ダクトを介して計器パネルに接続されており、その取り付けについてはすでに説明しました。 ポンプのプラス線は、リレーを介して MegaSquirt によって通電されます。

クラシックなセットアップでエンジンを操作します。

エンジン管理システムのコンポーネントが取り付けられる前に、エンジンは当初、キャブレターとディストリビュータ点火などの古典的なセットアップで機能するように作られていました。 第 5.2 章では、エンジンおよび補助コンポーネントをエンジン フレームに取り付けるために行われた作業について説明します。 最初のテスト段階では、エンジンが従来のセットアップで始動され、次の条件下でチェックを行うことができました。

- コールドスタート。

- アイドリング;

- 速度の増加、負荷の増加。

- 動作温度での長期動作。

上記のチェック中に、エンジンが変換に十分な信頼性を得るには、まだ多くの修理が必要であることが判明しました。

- 最初のエンジン始動後、冷却剤ポンプのシールが正常に機能していないことが判明しました。 冷却水がエンジンブロックからベアリングを伝って漏れていました。 冷却液ポンプを交換するだけで問題は解決しました。

- 次の問題は、エンジンが動作温度に達したときに失速することでした。 点火に失敗し、エンジンを始動できなくなりました。 問題はディストリビュータにあり、簡単に解決されました。

- 時間が経つにつれて、エンジンとギアボックスの間にオイル漏れが発生しました。 おそらくクランクシャフトシールからの漏れだと思われます。 この漏水はプロジェクト完了後に解消される予定です。

クラシックなセットアップでエンジンが正常であることが判明した後、電子機器の作業を続けることができました。

Volgende: センサー.