科目:

- はじめに

- センサーとパルスホイールの位置決め

- パルスホイールの歯が欠けている

- クランクシャフトポジションセンサーの動作

- オシロスコープで信号を測定する

導入:

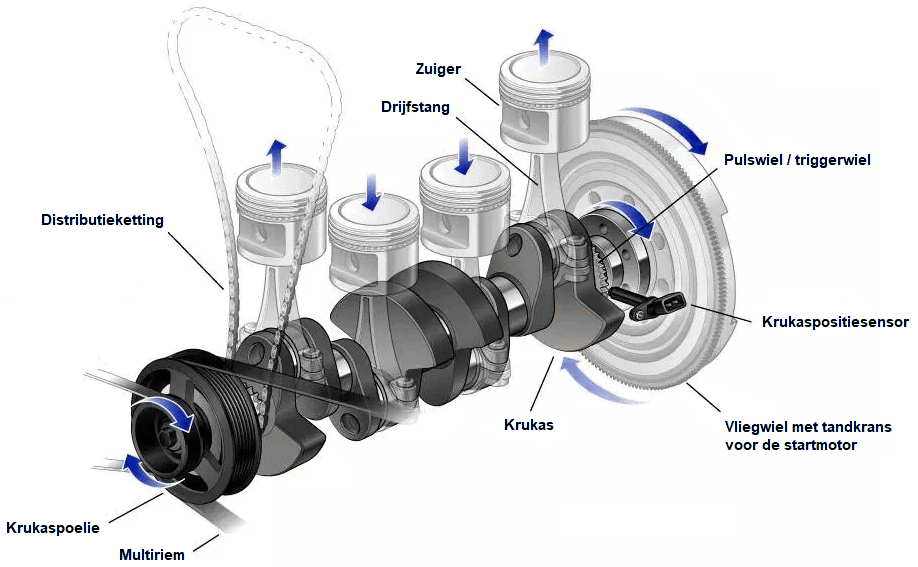

クランクシャフト位置センサー (TDC センサーまたはエンジン速度センサーとも呼ばれる) は、通常、フライホイール近くのエンジン ブロックの底部に取り付けられています。 エンジンの作動中、クランクシャフト位置センサーは、センサーの測定要素を通過するパルスホイールの歯または磁石を読み取ります。 クランクシャフト位置センサーは、センサーとパルスホイールの間の磁場の変化、つまり信号電圧 (誘導またはホール) の変化を生成します。 これらのパルスが互いに続く速度が速度の指標となります。 ある時点で、パルスホイールの歯が XNUMX つまたは XNUMX つ欠けています。 結果として得られる信号はエンジン用です エンジン制御装置 ピストンが配置されている位置を示します。 これにより、エンジン管理が特に噴射タイミングと点火タイミングを決定できるようになります。 クランクシャフトの回転数もそれに合わせて調整されています。 タコメーター インストルメントクラスター内に送信されます。

センサーとパルスホイールの位置決め:

パルスホイール (トリガーホイール、リファレンスホイール、リラクターホイールとも呼ばれます) は、モーター内またはモーター上のさまざまな場所に配置できます。

- クランクシャフトプーリーの外側: 古いエンジンでは、V ベルトまたはマルチベルトが駆動されるクランクシャフトプーリーに歯があります。 現在のエンジンでは、このような形状の外部パルスホイールは見られなくなりました。

- クランクシャフトの研削歯によって内部的に: パルスホイールはクランクシャフトのフランジの内側にあり、オイルパンを分解すると見ることができます。

- 後部クランクシャフト シールの外側: 歯付きリングまたは磁気リングが、クランクシャフト フランジの外側とフライホイールの間のエンジン ブロックの外側に取り付けられます。 フライホイールを分解すると、これにアクセスできます。

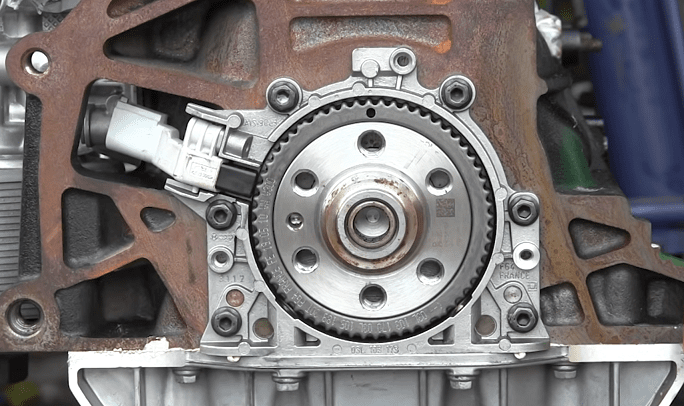

クランクシャフトセンサーはパルスホイールに向けられています。 最新のエンジンでは、クランクシャフト センサーはフライホイール近くのエンジンの側面に配置されていることがよくあります。 下の画像は、クランクシャフト位置センサーとパルスホイールの XNUMX つの異なる取り付け位置を示しています。クランクシャフトのフランジ内側の歯と、フランジ外側の磁気リングと歯付きリングです。

上の画像は、VAG と BMW で使用されているクランクシャフト位置センサーを備えたパルス ホイールを示しています。 VAG でよく使用されるバージョンは、歯付きパルスホイールにクランクシャフト シールのハウジングも含まれるカセットで構成されています。 BMW 磁気リングはクランクシャフト フランジ上にスライドさせられています。 フライホイールを交換する際は、このマグネットリングが抜け落ちないように注意してください。 フライホイールを含むクラッチを交換した後、磁気リングが再取り付けされていないためにエンジンが始動しなくなることがよくあります。

パルスホイールの欠けている歯:

クランクシャフト位置センサーは、クランクシャフトに取り付けられた基準ホイールの歯を測定します。 クランクシャフト位置センサーは、通過する歯を「カウント」し、回転するたびに歯が欠けていることを「認識」します。 この欠けた歯に基づいて、エンジン管理システムはクランクシャフトがどの位置にあるか、したがって圧縮行程中にピストンがシリンダー内のどの高さにあるかを知ることができます。

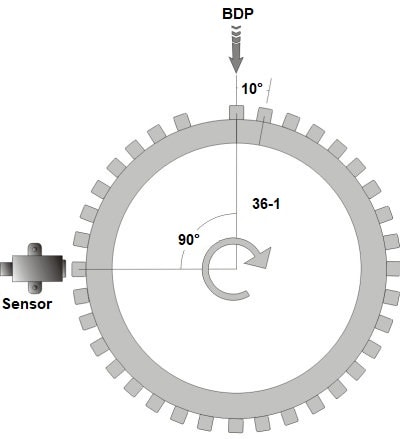

欠けている歯は、シリンダー 1 のピストンが TDC の前で 90 ~ 120 度の位置にあります。 したがって、「TDC センサー」という名前は正しくありません。センサーは、ピストンが TDC にある時点を測定するのではなく、ピストンが TDC に移動する準備ができている位置を測定します。

多くのエンジンには 36-1 または 60-2 パルスホイールが装備されています。 この例では、36-1 パルス ホイールについて説明します。 このパルスホイールには 36 個の歯があり、そのうちの 360 つは研磨されています。 クランクシャフトが 36 回転 (10°) するたびに、XNUMX (欠けているものを差し引いた) の歯が通過します。 これは、XNUMX°ごとに XNUMX 本の歯がセンサーを通過することを意味します。

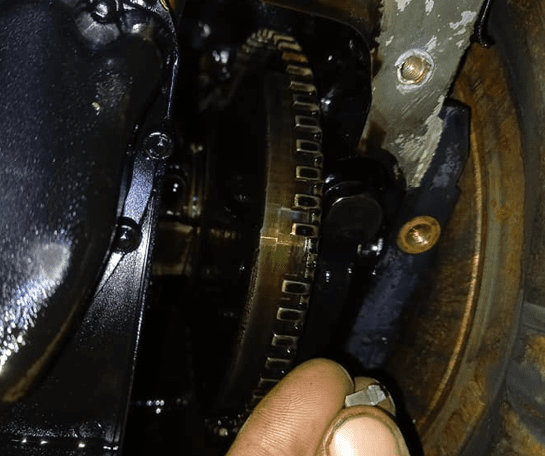

画像では、欠けている歯がほぼ上部にあることがわかります。 この位置ではエンジンは上死点にあります。 回転方向は時計回りであるため、欠損した歯は 90° 前に回転してセンサーを通過していました。 この位置が基準点となります。 この 90 度の回転中に、シリンダー 1 のピストンは ODP から TDC まで移動します。

欠けた歯がセンサーを通過した瞬間、センサーはこれをクランクシャフト信号の変化に変換し、これがエンジン管理システムが数歯後に噴射および/または点火を開始するための認識点 (基準点) となりました。

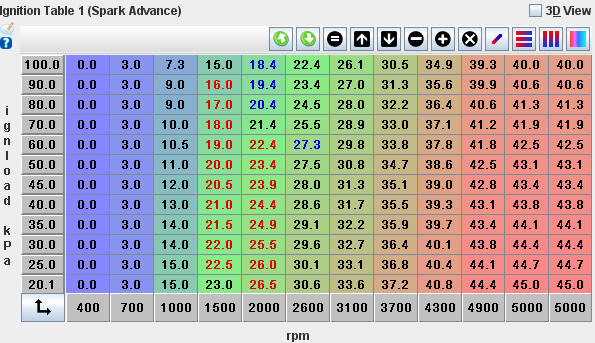

エンジンの回転数やエンジンの負荷が上がると、「プレインジェクション"または"点火進角”。 これは、TDC の 90 または 120° の基準点を使用することで可能になります。 点火時期の例:

- 低速かつ低負荷 (1000 kPa で 25 rpm) では、点火進角は次のようになります。 15°。 これは以下に対応します 歯XNUMX本半 BDP の前。

- 速度が増加し、負荷が増加すると (3100 kPa で 60 rpm)、点火進角は約 30°。 これは以下に対応します XNUMX本の歯 BDP前。

後者の状況では、TDC の 9 歯前で点火する必要がある場合、エンジン管理システムは、基準点から 90 歯 (30°) と希望の点火点から XNUMX 歯 (XNUMX°) の間で点火コイルをオンにする時間があります。ピストンが上死点に達する前に点火が開始されるようにします。

クランクシャフト位置センサーは、エンジン管理システムがシリンダー 1 のピストンが位置 90 にあることを推定できる信号を送信します。° / 120° BDP前。 不明なことは、ピストンが圧縮行程で忙しいのか排気行程で忙しいのかということです。

- クランクシャフト位置センサーのみを備えたエンジンには DIS 点火コイルが装備されており、クランクシャフトが回転するたびにすべての点火プラグが火花を生成し、排気行程中に「無駄な火花」が発生します。

- ピンコイルとインジェクターを個別に制御するにはカムシャフトセンサーが必要です。 カムシャフト センサーからの情報に基づいて、エンジン管理システムはシリンダー 1 が排気行程ではなく圧縮行程で忙しいと判断できます。

クランクシャフトとカムシャフトセンサーの組み合わせにより、シリンダーごとの噴射および点火システムの速度と制御が実現されます。

クランクシャフト位置センサーの動作:

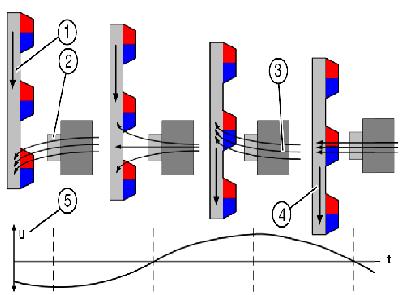

左下の画像は、クランクシャフトの歯がクランクシャフト位置センサーの磁石を通過するときに生成される磁力線を示しています。 クランクシャフト信号は右下の画像に表示されます。 クランクシャフトの歯が欠けているごとに、幅の距離が増加し、信号の振幅が増加していることがわかります。 エンジン管理システムは、ピストンが TDC の前 90° または 120° にある基準点として、信号内の増加した幅を認識します。

クランクシャフト位置センサーの電気図:

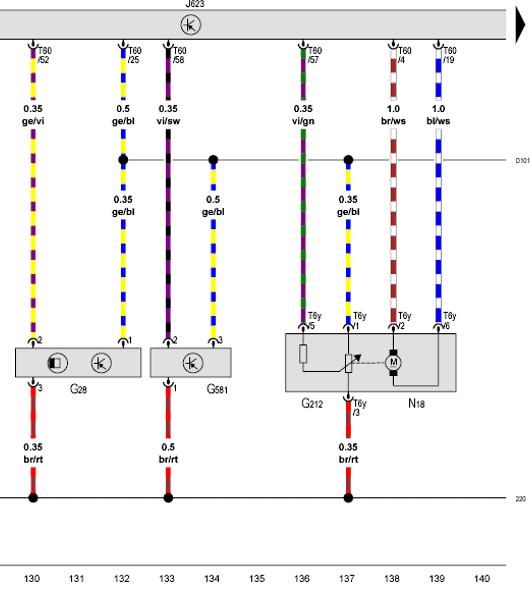

クランクシャフト位置センサーを測定するには、まず次のことを調べます。 電気図。 以下の図は、同じエンジン (VW ゴルフ VI) のセンサーのものです。

- VAG ダイアグラムでは、クランクシャフト位置センサーのコンポーネント コードは G28、HGS データでは B56) です。

- VAG 図には、ECU 上のコード T60 とその後ろのプラグのピン番号 (T60/25) があり、HGS データには文字 B (B25) が付いています。 図の他の場所では、コネクタ B が ECU の 60 ピン コネクタであると記載されています)。

25 ボルトの供給電圧は、ECU のピン 5 からクランクシャフト位置センサー、燃圧センサー、EGR バルブ、スロットルバルブ、およびターボ調整位置センサーに送信されます。 すべてのコンポーネントが上に示されているわけではありません。 したがって、ピン 25 は電源用です。 ピン 53 はグランド用 (HGS データ図に表示)、ピン 52 はクランクシャフト位置センサーからの信号用です。 ECU コネクタのピン 52 で直接測定することも、ECU コネクタに接続して測定することもできます。 ブレイクアウトボックス ブレークアウトボックスの接続 52 で安全かつ明確に測定できるようになります。

オシロスコープで信号を測定する:

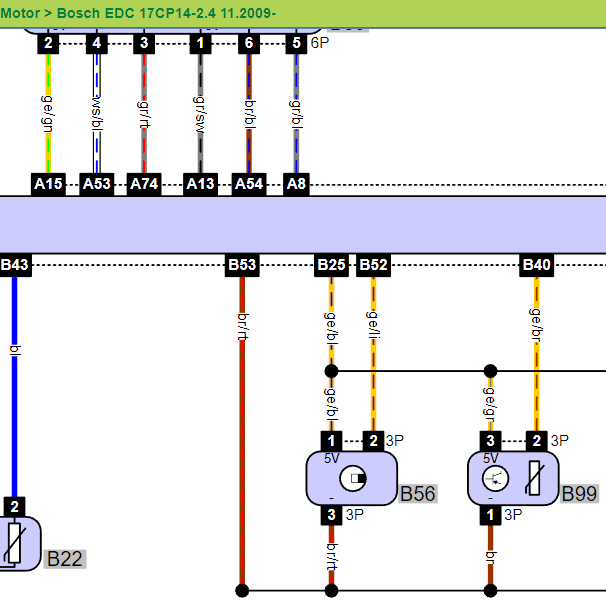

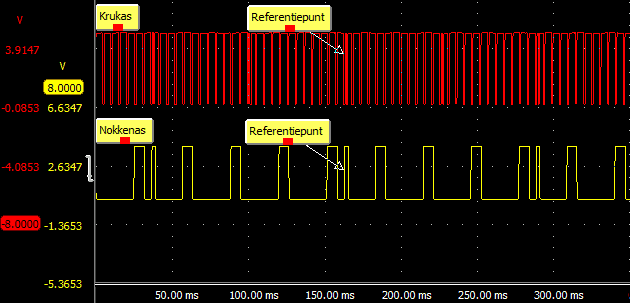

クランクシャフト信号はカムシャフト信号と関連して XNUMX チャンネル測定で表示できます。 これらの信号を使用して、分配のタイミングがまだ適切であるかどうか、またはたとえば、タイミング チェーンが伸びているためにカムシャフト信号がクランクシャフト信号より遅れているかどうかを判断できます。 下の画像は、クランクシャフト信号 (チャンネル A、青) とカムシャフト信号 (チャンネル B、赤) の測定を示しています。

クランクシャフト センサーとカムシャフト センサーからの信号で次の点を認識できます。

- カムシャフトが回転するたびに (識別ポイント: XNUMX つの狭いブロック)、クランクシャフトの欠落した歯が XNUMX つ通過します。

- カムシャフトが 2 回転すると、クランクシャフトは 1 回転します (比率 XNUMX:XNUMX)。これは、クランクシャフトが半回転するごとに、欠落した歯が XNUMX つセンサーを通過することを意味します。

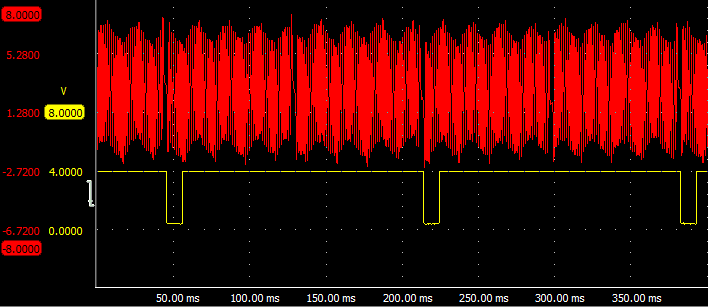

この例のエンジン (VW ゴルフ VI) には、180 度 (半回転) ごとに歯が欠ける歯付きパルスホイールが装備されています。 このパルス ホイールは、「センサーとパルス ホイールの位置決め」セクションの画像に示されています。 よく見ると、この画像で欠けている歯を見つけることができます。 モーターの速度が増加すると、信号の周波数も増加します。 その後、パルスは互いに近づきます。 振幅(電圧の高さ)は変わりません。 同じエンジンで速度を上げて測定した結果が、以下のスコープ画像に表示されます。

タイミングの問題が疑われる場合は、クランクおよびカムシャフト信号の基準点をサンプル信号または別のエンジンと問題なく比較できます。

XNUMX つの点をマークすることにより、測定信号の歯の数の違いをサンプル信号と比較できます。 測定信号においてクランクシャフト信号がカムシャフト信号よりも先行している場合(クランクシャフトの基準点が左にシフトしている場合)、タイミングチェーンが伸びている可能性があります。

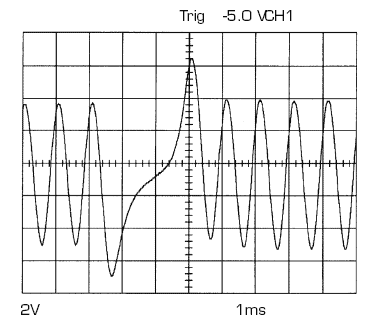

上記のクランクシャフト信号はホールセンサーからのものです。 バイクも可 zijn 誘導センサーを搭載しています。 この例は、以下の測定で見ることができます。 誘導センサーの場合、速度が増加すると周波数が増加する (パルスが互いに近づく) だけでなく、振幅も増加します。 周波数は、ECU が速度を決定するために重要です。 この信号では、欠けている歯もはっきりと見えます。 黄色の線 (カムシャフト センサーから来る) は、クランクシャフト信号が XNUMX つおきにパルスを送信します。 これらの信号は相互に比較することもできます。

誘導クランクシャフト信号の基準点も選択できます。例:

- カムシャフト信号は 0 ボルトに低下します。

- これは、欠けた歯の後に XNUMX (クランクシャフト) の歯が発生します。

信号の例では、間に XNUMX つの歯があるかどうかを確認します。 間に歯がXNUMX本ある場合は、やはり異常があります。

クランクシャフト センサー信号に考えられる障害:

クランクシャフトセンサーに欠陥があり、信号を発していない可能性があります。 エンジン管理システムはエンジン速度信号を受信しないため、始動時にエンジンが始動しません。 カムシャフト信号が検出され、長時間再始動した後、エンジンがカムシャフト信号のみで動作する場合があります。

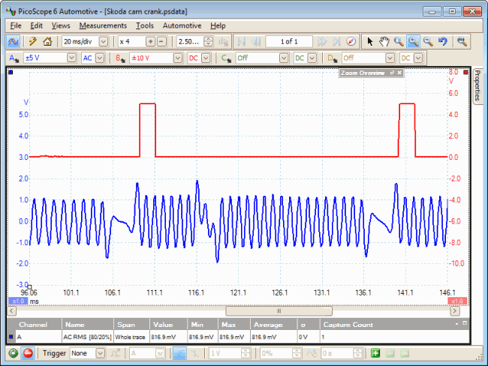

パルスホイールが損傷すると、エンジン管理システムがその損傷を歯の欠落として誤って認識する可能性があります。 この損傷により、クランクシャフト センサーから供給される交流電圧の振幅に偏差が生じます。 以下の画像に例を示します。

スコープ画像では、欠損した歯の特徴的な経過が XNUMX 回確認できます (カムシャフトのパルスに対して左側)。 カムシャフトパルスの右側に画像の乱れが見られます。 エンジン管理は外乱を読み取るため、誤ったタイミングで噴射および点火する可能性があります。 MMS がクランクシャフト信号とカムシャフト信号を比較すると、エラーが認識され、クランクシャフト信号に関連して DTC (エラーコード) が保存されます。 この場合、クランクシャフトポジションセンサーが誤って交換されている可能性があります。

パルスホイールの歯の損傷は、フライホイールのスターターリングではなく、ドライバーでパルスホイールの歯の間のクランクシャフトをブロックしようとしたエンジン作業が原因である可能性があります。