科目:

- はじめに

- インテリジェントバッテリーセンサー

- バッテリーセンサーの構成部品と測定原理

- バッテリーの充電と交換

導入:

最新の車両では、オルタネーターの充電状態が状況に応じて調整されます。 オルタネーターはエンジン ECU から制御され、信号を受信して多少なりとも充電します。 オルタネーターは、ローターとステーターの間に磁場が生成されるとエネルギーを生成します。 磁場が大きいほど、ローターを回転させるのに必要な力も大きくなります。 したがって、大量の充電電流を生成するには、エネルギーと燃料がかかります。

- 充電が不十分でバッテリーがほぼ空の場合、アイドル速度を上げることができます。

- 最大加速時は、生成されたトルクをすべて推進力に使用するために、オルタネーターは一時的に制御されません。

- 減速時(エンジンブレーキ時)、ECUはオルタネーターを最大限に効果的に制御し、車両の運動エネルギーを利用してオルタネーターでエネルギーを生成します。 図はバッテリーの最大充電量の目安(12ボルト系)を示しています。

インテリジェント バッテリー センサーからの信号は、バッテリーの充電状態を判断するために使用されます。 これは、オルタネーターをどの程度制御する必要があるかを決定するための最も重要なデータの XNUMX つです。

インテリジェントバッテリーセンサー:

最近の車両のほとんどには、IBS (インテリジェント バッテリー センサー)、電流センサー、またはバッテリー モニターとして知られるバッテリー センサーが装備されています。 この記事では、「バッテリーセンサー」という用語について説明します。 バッテリー センサーは、車両のバッテリー モニター システム (BMS) と密接に連携して動作します。 これは、特にアイドリングストップシステムを備えた車両に当てはまります。 これらの車両では、エンジンを始動するために走行中にスターター モーターが数回作動するため、バッテリーに繰り返し大きな負担がかかります。 このような車両では、従来の鉛セルの代わりに AGM バッテリーが選択されることが多いのはこのためです。 AGM バッテリーは、繰り返しの放電と充電に対する耐性が高くなります。

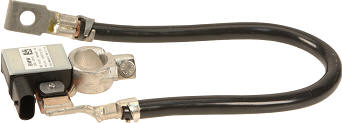

バッテリー センサーはアース ケーブルに組み込まれており、バッテリーのマイナス端子と車体またはシャーシのアース ポイントの間に取り付けられます。 バッテリーセンサーには、XNUMX本以上のワイヤーが付いたプラグがあります。 XNUMX 本のワイヤはバッテリーのプラス端子に直接接続され、XNUMX 本目のワイヤは通信用です。

バッテリーセンサーハウジングの内部には、電圧、電流、温度、時間を測定するマイクロプロセッサーとコントローラーを備えた回路基板があります。 この電子制御ユニット (ECU) からのデータは、多くの場合、LIN バスを介してオルタネーターとコンフォート コントロール ユニット (BCM) またはエンジン コントロール ユニットに送信されます。 多くの場合、ゲートウェイはバッテリー センサーと BCM またはエンジン コントロール ユニットの間に配置され、LIN バス メッセージを CAN バス メッセージに変換します。 これについては、「インテリジェント バッテリー センサーの診断」セクションで詳しく説明します。

バッテリー センサーはバッテリーの状態を監視し、次のパラメーターを測定します。

- バッテリーの電圧。

- バッテリーの充電および放電に使用される電流。

- バッテリーの温度。

バッテリー センサーはこのデータをエンジン コントロール ユニットまたは BCM に送信します。 このデータを使用して、ECU (電子制御ユニット) は以下を計算します。

バッテリーの充電状態 (SOC)。 消費者への流出電流とバッテリーへの流入電流を測定することにより、バッテリー内でどのくらいのエネルギーがまだ利用可能であるかを判断できます。

バッテリーの状態 (健全性、SOH)。 バッテリーの電圧と放電電流を比較してバッテリーの品質を評価します。 始動中、小型ガソリン エンジンの場合は最大 60 A、より重いディーゼル エンジンの場合は最大 120 A の電流がバッテリーから引き出されます。 バッテリー電圧の低下の程度は、バッテリーの内部抵抗のレベルを示します。 11,5 A の電流で電圧が 10 ボルトから 60 ボルトに低下する場合、これは許容可能です。 同じ始動電流で電圧が 11,5 ボルトから 8 ボルトに低下した場合、これはバッテリーの内部抵抗が高すぎることを示しており、交換が必要です。

停止時の静止電流。 これにより、許可されていない消費者などによる静止電流の妨害が検出されます。 静止電流の増加が検出された場合、ドライバーは次の走行中に通知を受け取ります。

バッテリーセンサーのコンポーネントと測定原理:

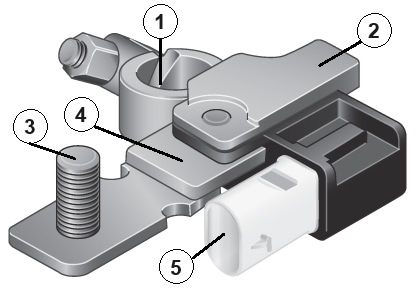

多くの場合、バッテリー センサーのハウジングとアース端子は XNUMX つの全体として統合されています。 アース ケーブルは、バッテリー センサーと一体化することも、ネジ接続で取り付けることもできます。 バッテリーセンサーの内部には、非常に低い抵抗値のシャント抵抗器があります。 このシャント両端の電圧差を測定することにより、電流を計算できます。 バッテリー電圧と組み合わせて、バッテリーの充電または放電に使用される電力を計算できます。

1. ポールクランプ接地極;

2.バッテリーセンサー;

3. 車両のアース接続。

4.シャント;

5. B+ および LIN バスのプラグ接続。

シャント抵抗は、車両の接地接続とバッテリーのマイナス端子の間に直列に配置されます。 バッテリーに出入りするすべての電流はこのシャントを通過します。 抵抗値が低いため、シャントで消費される電圧はほとんどありません。

この電圧のレベルは、シャントの既知の抵抗値とともにマイクロプロセッサ内で電流に変換されます。

- シャント両端の電圧降下が大きい場合は、電流が大きいことを示します。

- 電圧降下が低い場合は、電流が低いことを示します。

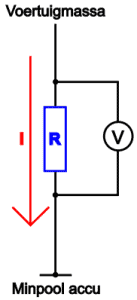

添付の画像では、抵抗 R がシャントを表し、電流 I がバッテリーの放電中の放電電流を表す図が表示されます。 シャント抵抗器の両端に並列に配置された電圧計は、バッテリ センサーの測定電子機器がこのシャント両端の電圧差をどのように測定するかを示します。

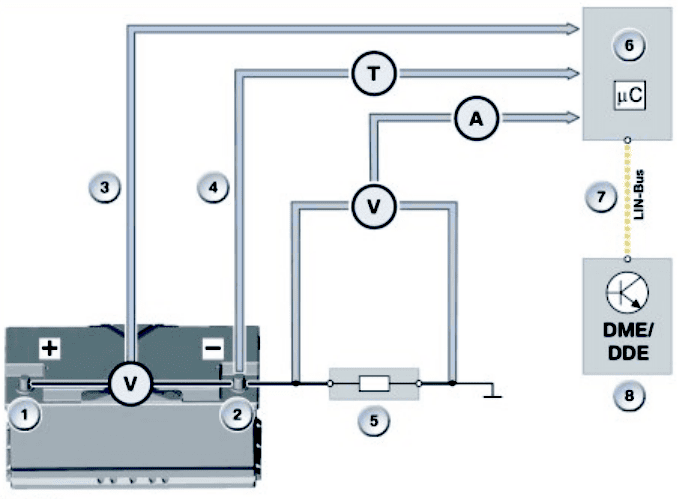

下の画像は、温度、電圧、電流の測定が行われる場所の概要を示しています。

シャント抵抗は番号 5 で示されます。シャント両端の電圧差 (V) は電流 (A) として読み取られます。 このデータは、LIN バスを介して、BMW のガソリン エンジン (DME) とディーゼル エンジン (DDE) の名称である DME/DDE に送信されます。

1. バッテリーの正極。

2. バッテリーのアース端子。

3. バッテリー電圧の測定;

4. バッテリー温度の測定;

5. シャント抵抗を使用した電流の測定。

6. インテリジェントバッテリーセンサーのマイクロプロセッサー。

7. LINバス通信線

8. エンジンコントロールユニット

バッテリーの充電と交換:

バッテリー管理システムは、バッテリー センサーを使用してバッテリーに出入りする電流を測定し、この情報をメモリに保存します。 バッテリーを充電する必要がある場合、または始動補助装置を使用する場合は、バッテリー充電器がバッテリー端子に直接接続されるのではなく、充電ポイントに接続されることが重要です。 バッテリー センサーはこれらの充電ポイントとバッテリー端子の間に配置されており、バッテリー充電器が充電ポイントに接続されている場合にのみエネルギー フローを測定できます。 バッテリー充電器がバッテリー端子に直接接続されている場合、BMS メモリはバッテリーが (ほぼ) 空であることを示しますが、実際には完全に充電されています。 オルタネーターはバッテリーを過充電し、その後システムが誤動作します。 下の画像は、バッテリーとボンネットの下の充電ポイントに直接接続されたバッテリー充電器を示しています。

バッテリーセンサーが装備されている車両では、バッテリーを交換した後、バッテリーを登録する必要があります。 ワークショップでは「学習」または「コーディング」とも呼ばれます。 バッテリー管理では次のことが考慮されます。

- バッテリーの劣化。 内部抵抗が増加した古いバッテリーの充電電流は増加する可能性があります。

- バッテリーの容量とコールドスタート電流。

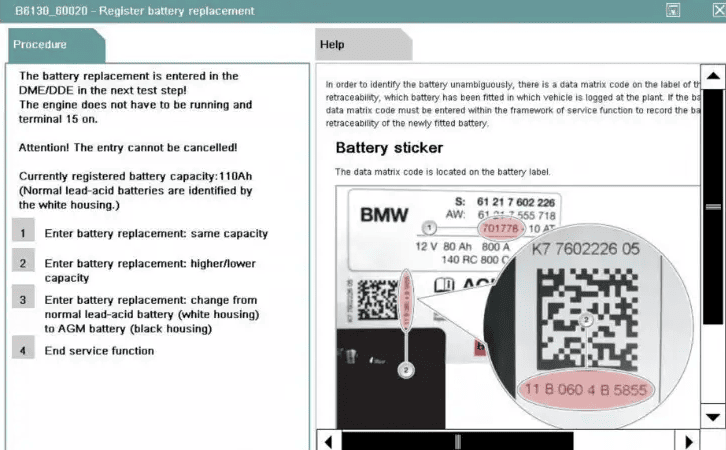

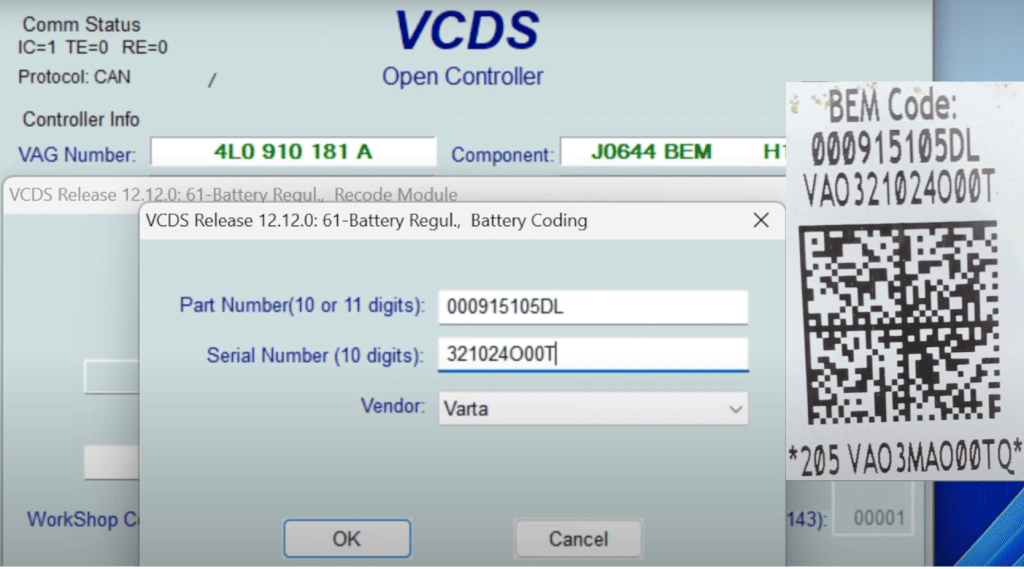

記録中に、経年劣化した電池の保存値は消去されます。 したがって、同じブランド、同じ容量およびコールドスタート電流の同一のバッテリーが取り付けられている場合でも、交換品を登録する必要があります。 当然のことながら、異なる特性を持つバッテリーのデータを公開する必要があります。 これは、容量 [Ah] とコールド スタート電流 [A] を手動で入力するか、部品番号またはシリアル番号を入力することによって実行できます。 最新の診断装置を使用すると、バッテリーのステッカーに表示されている QR コードをスキャンできます。

以下のスクリーンショットは、BMW プログラム (左) と VCDS (右) にバッテリーを登録する様子を示しています。

インテリジェントバッテリーセンサーの診断:

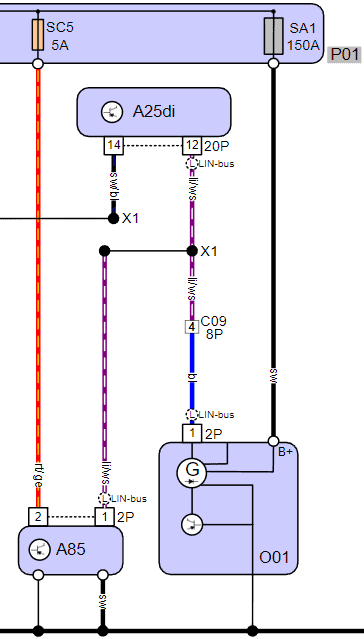

インテリジェント バッテリー センサーは、オルタネーターおよび BCM またはエンジン コントロール ユニットと通信します。 ここでは図の見方と診断方法について説明します。

次の図では、ピン 85 のヒューズによって 2 ボルトの電源電圧が供給されているバッテリー センサー (A12) が示されています。 ピン 1 は通信用です。ここからメッセージが LIN バス経由でゲートウェイ (A25di) とオルタネーター (O01) に送信されます。 ピン 1 と 2 は、前の画像に表示されている XNUMX ピン プラグ内にあります。

バッテリー センサーの下の XNUMX 本の黒いワイヤーにはピン番号がありません。これはバッテリーのマイナス端子に直接接続されています。

インテリジェント バッテリー センサーは、LIN バス メッセージをゲートウェイとオルタネーターに送信します。 ゲートウェイは、異なるプロトコル (電圧と速度) を使用するネットワーク間の接続点です。 ゲートウェイでは、LIN バス メッセージが CAN バス経由で BCM および/またはエンジン コントロール ユニットに送信されます。 逆に、これら XNUMX つの制御デバイスのうちの XNUMX つは、ゲートウェイと LIN バスを介してオルタネーターを制御します。

LIN バス通信の障害は、バッテリー センサー データが使用できないこと、またはオルタネーターが適切に制御されていないことを意味する可能性があります。 後者の場合、オルタネーターは、従来の D+ 制御を使用して十分な充電電圧と充電電流を生成する緊急プログラムに切り替わります。

凡例:

P01: エンジンルームヒューズボックス

A25di: 診断インターフェイス (ゲートウェイ)

A85: ECUバッテリーセンサー

O01:ダイナモ

障害が発生していて LIN バス通信が正常であれば、センサーの電源電圧とグランドが良好であることがわかります。 この障害は、この図のコンポーネントの XNUMX つが原因で発生します。 次の手順を実行できます。

- 制御デバイスのソフトウェア更新を確認します。

- 12 ボルトのバッテリーをテストします (できれば負荷をかけた状態で)。

- 正しいバッテリーデータが登録されているか確認してください。 過去にバッテリーが交換された可能性がありますが、登録は一度も実行されていません。

- バッテリーセンサーデータをリセットします。

- オルタネーターの部品番号が正しいことを確認してください。センサーと一致しない不適切なオルタネーターは、最終的に問題を引き起こす可能性があります。

- 上記を確認し、正しいことが判明した場合は、バッテリー センサーに欠陥があると結論付けることができる可能性があります。 これは、ジャンパー ケーブルまたはバッテリー ブースターを介して頻繁に (誤って) 始動すると発生することがあります。

関連ページ: