科目:

- 間接噴射と直接噴射

- 間接噴射による燃圧制御

- インジェクション戦略 マルチポイントインジェクション

- 電磁インジェクター (MPI)

- ピエゾインジェクター(DI)

- 噴射戦略 直接噴射

- ダブルインジェクション

- マルチポイントインジェクターの電圧および電流特性の測定

- クランクシャフト位置に対する噴射タイミング

- ECU電流制限

- 必要な燃料量の決定

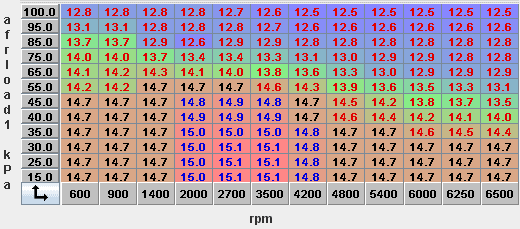

- VEテーブル

- AFRテーブル

間接および直接注入:

ガソリンエンジンの噴射方式の種類は、スロットルバルブ間接噴射、気筒別間接噴射、高圧直接噴射に分けられます。 このページの段落では、これらのさまざまな注入システムについて説明します。

間接注入:

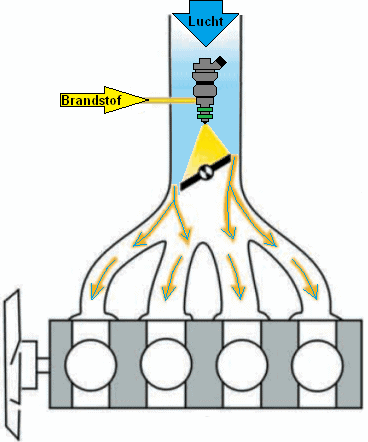

スロットルバルブの前にインジェクターがあります。 燃料はスロットル バルブに向かって噴霧され、そこで通過する空気と混合されます。 主な欠点は、シリンダーごとの正確な燃料投与量が存在しないことです。 一方のシリンダーは常にもう一方のシリンダーより多少多くなったり、少なくなったりします。 したがって、このシステムは調整できないため、環境要件に関しては現在では使用されていません。 このシステムはセントラルインジェクション(モノポイント)とも呼ばれます。

間接注入:

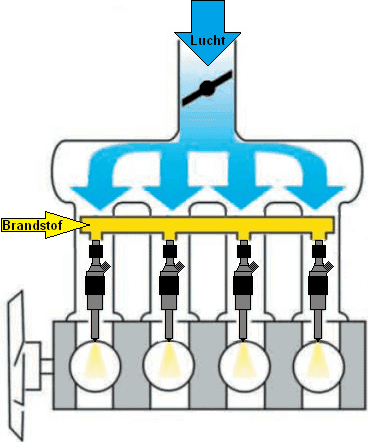

各シリンダーには独自のインジェクターがあります。 インジェクターは吸気バルブに燃料を噴射します。 また、空気が通過することで、空気と燃料の混合物が燃焼室に入る前に、このシステム内での混合が確実に行われます。 間接噴射に比べて利点は、燃料の量をより正確に制御できることです。 このシステムは、MPI (MultiPoint Injection) または PFI (Port Fuel Injection) とも呼ばれます。

直接噴射:

DI (直接噴射) または DISI (直接噴射火花点火) 用のインジェクターは、燃焼室の上部、点火プラグの隣に配置されています。 燃料は、吸気行程中にこのインジェクターを介して約 200 bar の高圧で噴射されます。 このシステムの主な利点は、燃料量をさらに正確に調整できること、吸気行程中に複数回噴射できること、混合気がより低温であることです。 これにより、メーカーはエンジンの圧縮比を高めることが可能になります。 インジェクターは、ピエゾまたは磁気コイル インジェクターとして設計できます。

DI は圧縮行程中に噴射が行われるため、MPI / PFI よりも高い噴射圧力が必要です。 シリンダー内の空気が圧縮されている間、燃料は十分に霧化されなければなりません。 このため、DI は別個の高圧ポンプを備えています。 高圧ポンプは燃料ギャラリー内の燃料圧力を高めます。 インジェクターはこの燃料ギャラリーにパイプで取り付けられています。 エンジン管理がインジェクターに信号を送信するとすぐに、インジェクターは希望の時間に開閉します。

PFI と比較した DI の利点は次のとおりです。

- より正確な注入;

- 複数回の注入が可能。

- 射出時間は調整可能です。

- ピストン上のより高い有効圧力が可能になります(これにより、より高い圧縮比での小型化が可能になります)。

- 燃料消費量の削減、CO2 排出量の削減。

デメリットとしては以下のようなものが挙げられます。

- 高圧燃料ポンプ、先進的なインジェクター、より複雑なシリンダーヘッドにより、システムコストが上昇。

- 煤煙の排出量が増加(PM排出量)。

- 燃焼室への直接噴射により、燃料の蒸発に必要な熱の代わりに冷却が行われます。

デュアルインジェクションエンジンは両方のシステムの利点を利用します。 運転条件に応じて直接噴射と間接噴射を切り替え可能です。 ダブルインジェクションの操作と応用については、このページの同名の段落で説明します。

間接噴射による燃圧制御:

燃料噴射を正確に制御するには、一定の燃料圧力が必要です。 燃料圧力 (レール圧力) はインジェクターの上部にあり、インテークマニホールド圧力は下部にあります。 インテークマニホールド内の圧力はエンジン負荷の変化に応じて変化するため、圧力レギュレーターがないと燃圧差、ひいては噴射量に影響を及ぼします。 このため、燃圧レギュレーターを使用します。 このセクションでは、このコントローラーの操作と目的について詳しく説明します。

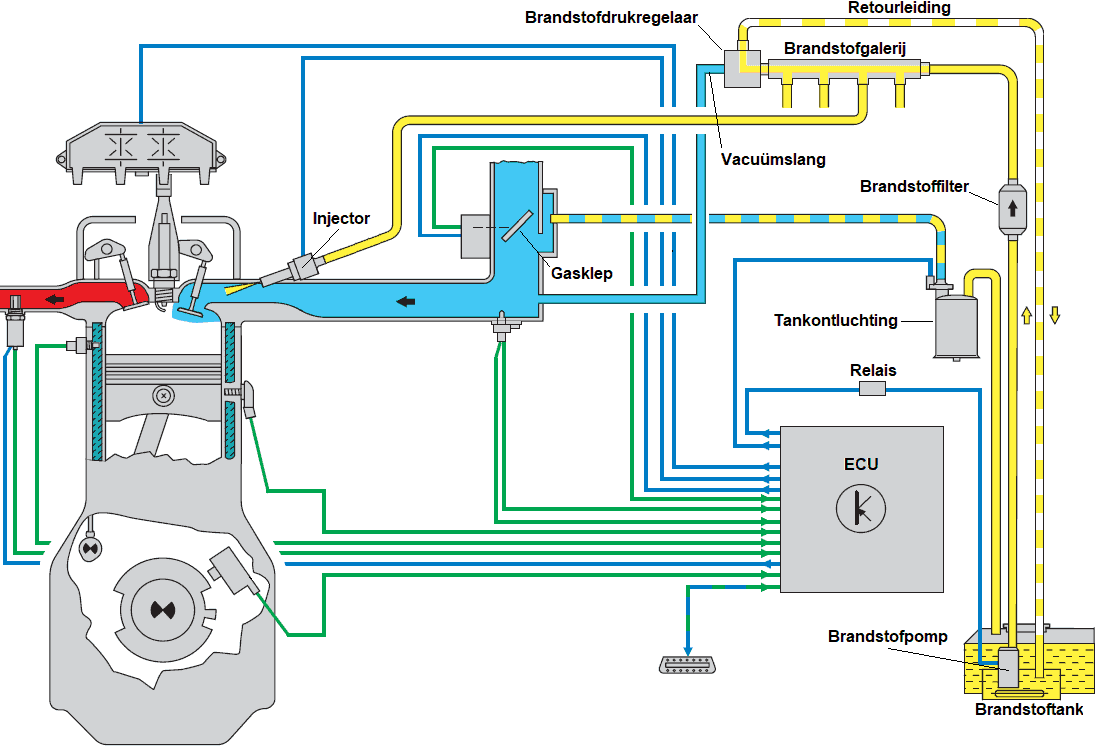

下の図は、多点噴射を備えた間接噴射ガソリン エンジンのコンポーネントを示しています。 タンク内のポンプからインジェクターまでの燃料の流れを調べます。

ECUが燃料ポンプリレーを制御するとポンプが作動します。 ポンプは燃料タンクの可能な限り低い部分から燃料を吸い込み、燃料の流れを燃料フィルターに向かって強制します。 燃料中の汚れ粒子はフィルター材の中に残ります。 濾過された燃料は燃料ギャラリーに到着します。 ほとんどの場合、燃料ギャラリーはインジェクター入口に直接取り付けられます。

燃料ギャラリーには一定の圧力が存在します。インジェクターが ECU によって電気的に制御されている場合にのみ (青いワイヤを参照)、インジェクターが開き、燃料が吸気マニホールドの開いた吸気バルブに噴射されます。 噴射される燃料の量は以下によって決まります。

- 噴射時間(噴射信号を長くまたは短くすることでECUによって決定されます)。

- 燃圧 (噴射時間が 2 ミリ秒の場合、燃圧が高すぎる場合、インジェクターは ECU の計算より多くの量を噴射します)。

燃料ギャラリー内の燃料圧力 (レール圧力とも呼ばれる) は、エンジン負荷に基づいて調整されます。 これについては次のセクションで詳しく説明します。

圧力調整器を使用しないと、次のような状況が発生します。

- アイドリング速度では、吸気マニホールド内の真空度が高くなる (つまり、空気圧が低い) ため、望ましくないほど高い燃料圧力が発生します。

- 加速時は負圧がほとんどないか、ほとんどないため (全負荷)、燃料圧力が低下しますが、より高い燃料圧力が望まれます。

燃圧レギュレータは、インテークマニホールド内の空気圧に基づいて燃料ギャラリー内のガソリン圧力を増減します。 燃圧レギュレーターは、燃料ポンプからの供給ラインと戻りラインの間に開口部を設けるダイナミックバルブとみなすことができます。

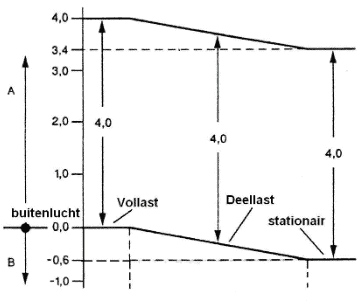

右側には、圧力レギュレーターのおかげで、すべての条件 (アイドル、部分負荷、および全負荷) での相対圧力差が 4 bar である燃料圧力図が表示されます。

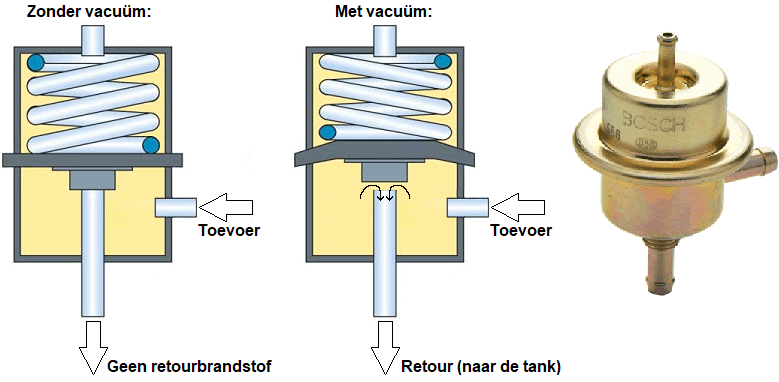

以下の説明では、真空なしおよび真空ありの状況における圧力調整器を示す画像を参照しています。 右側は、いくつかの自動車メーカーで使用されているボッシュの燃圧レギュレーターです。

真空なし (左):

圧力調整器は静止時には閉じています。バネがダイヤフラムを押して閉じているため、供給された燃料が戻りラインに到達するのを防ぎます。

真空時 (中央):

ダイヤフラム上の圧力が低下すると、供給側の燃料圧力がバネ力に抗してダイヤフラムを上方に押します。 供給された燃料が戻りラインを通って燃料タンクに排出される開口部が形成されます。

インジェクション戦略マルチポイントインジェクション:

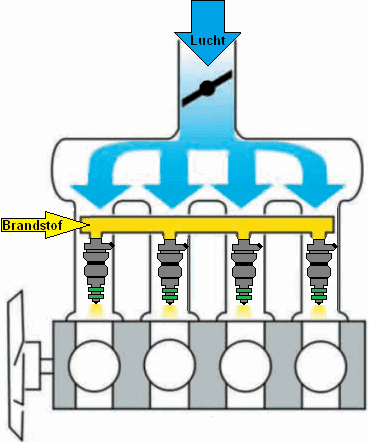

(間接的な) マルチポイント注入では、XNUMX つの異なる注入方法が使用されます。

- 同時: すべてのシリンダーで同時に噴射が行われます。

- グループ: 注入はグループごとに行われます。 XNUMX つ以上のグループ間には区別があります。

- シーケンシャル: 各インジェクターは個別に制御されるため、独自の噴射モーメントを持ちます。

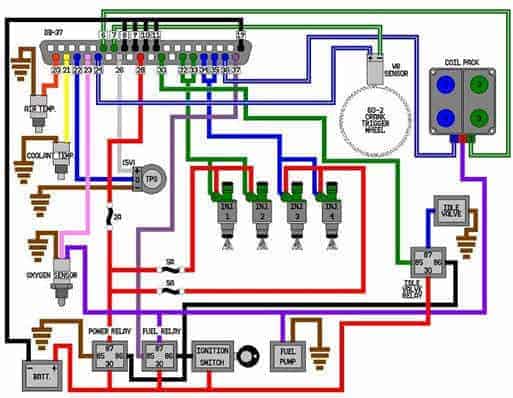

以下の図のエンジン管理システムは、グループ噴射を示しています。 シリンダー 1 と 2 のインジェクターには共通の電源 (赤) があり、両方とも同時にグランドに接続されます (緑)。 シリンダー 3 とシリンダー 4 のインジェクターは同じですが、シリンダー 1 とシリンダー 2 とは別に制御されます。

電磁インジェクター (MPI):

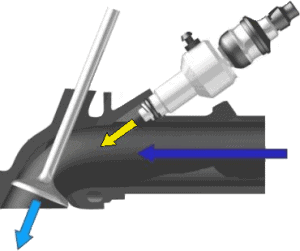

電磁インジェクターは、別個の高圧ポンプによる (直接) 高圧噴射を使用しない多くのガソリン エンジンで使用されています。 インジェクターの入口では、燃料は 1 bar の一定圧力下にあります。 燃料圧力はタンク内の燃料ポンプによって供給されます。 マルチポイント噴射 (これについてはページの後半で説明します) では、各シリンダーに独自のインジェクターがあります。 このインジェクターはインテークマニホールドに取り付けられ、バルブが開く前に最大 6 bar の圧力で燃料を噴射します。 吸気バルブが開き始めると、燃料はシリンダー内に流入するすべての酸素 (図では濃青色の矢印で示されている) と混合するのに十分な時間がかかります。

エンジン コントロール ユニットはクランク シャフトの位置を監視して、噴射タイミングと点火タイミングを調整します。 いくつかの要因(エンジンと周囲の温度、負荷、速度など)に基づいて、適切なタイミングでインジェクターに信号を送り、インジェクターが開きます。このインジェクターのプラグには 14 本のワイヤーが含まれています。60 本のワイヤーには約 XNUMX の一定のプラスがあります。もう一方のワイヤは ECU によってアースに接続され、インジェクター コイルに電流が流れるようになります。コイルが十分に充電されると、インジェクター ニードルはバネの力に抗して開きます。制御が停止すると、バネによりインジェクター ニードルが押し戻されます。燃料供給が遮断されます。制御が停止してもコイルはまだ帯電しています。コイル内のエネルギーは誘導ピークを形成し、オシロスコープで観察できます。誘導電圧は一時的に約 XNUMX ボルトになります。

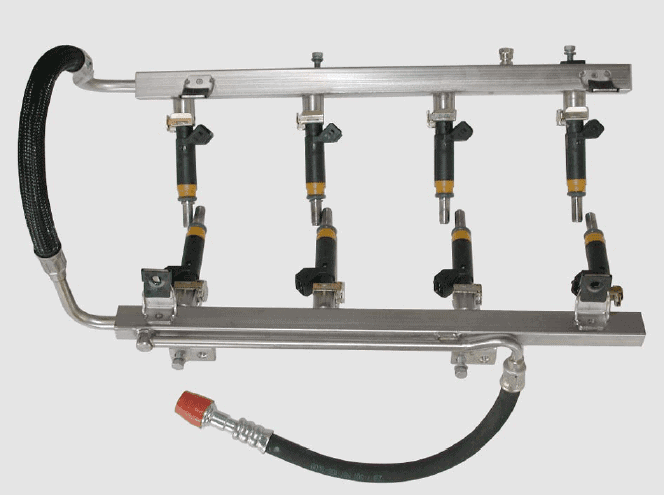

これらのインジェクターには、燃料レール (燃料ギャラリーとも呼ばれます) によって燃料が供給されます。 燃料タンク内のブースト ポンプは、燃料レール内に圧力を提供します。 レール内の燃料圧力は一定です (約 4 bar)。 圧力が非常に低いため、インジェクターにはロッククリップとシール用の O リングが取り付けられています。 特にシステムが分解されている古い車の場合は、取り付ける前に O リングを交換することが賢明です。

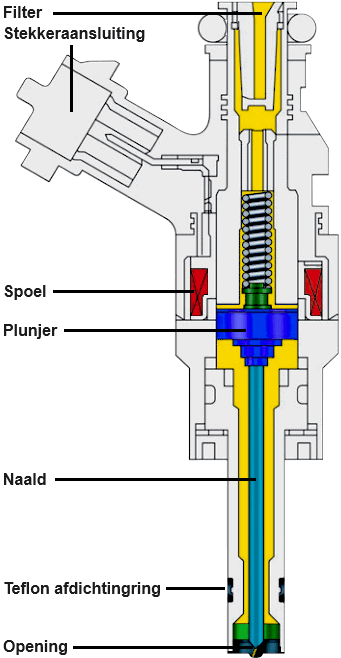

インジェクターのハウジングは通常プラスチックでできています。 ハウジングの上部にはプラグ接続があり、内部でコイルに接続されています。 上部にはゴム製の O リングがあり、その上を燃料ギャラリーがスライドします。 O リングまたはテフロン シール リングが底部にあります。 O リングは主に低圧噴射の MPI インジェクターで使用されますが、テフロン リングは FSI エンジンなどの高圧噴射のエンジンで使用されます。

コイルはインジェクターのコアに巻かれています。 添付の画像では、コイルが赤で強調表示されています。 インジェクターの中心には、コイルの内部にもプランジャーがあります。 このプランジャーは針と機械的に結合されています。 プランジャーの上にはバネがあり、プランジャーとニードルをシートに保持し、注入開口部を閉じます。

静止状態では、コイルの両端の電圧はアースに対して約 14 ボルトです。 インジェクターにプライミングを行うために、エンジン ECU はコイルの片側にアースを供給し、もう一方の側は正の電圧を受け取ります。 その時点で、コイルに電流が流れ始め、磁界が形成されます。 この磁場がプランジャーを引っ張り、したがって注射針を上方に引っ張ります。

噴射を停止する必要がある場合、ECU はアースを切断し、磁場を消滅させます。 スプリングがプランジャーを押し下げ、ニードルが燃焼室への燃料供給を遮断します。

通常、インジェクターには複数の開口部があります。 これらの開口部は非常に小さいため、燃料はインジェクターから燃焼室に霧として噴射されます。 ミストが細かいほど蒸発しやすくなります。

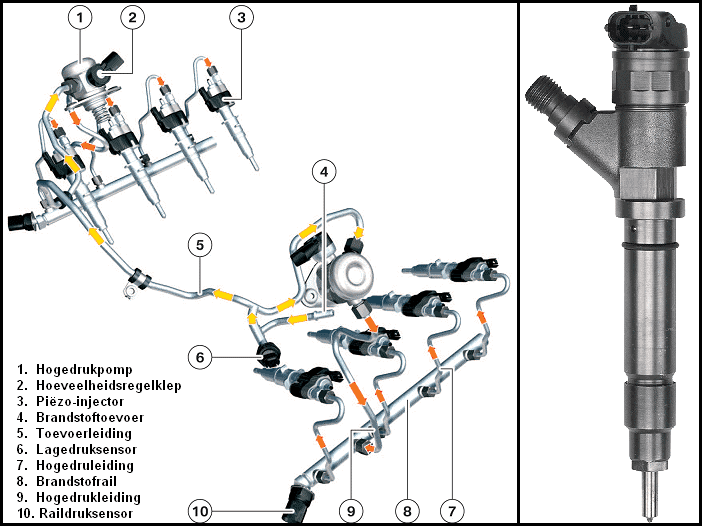

ピエゾインジェクター (DI):

ピエゾ インジェクターは、ガソリン エンジンとディーゼル エンジンの両方で使用できます。 BMW はガソリン エンジンにピエゾ技術を使用した最初のブランドでしたが、新しいエンジンでは使用を中止しました。

ピエゾ インジェクターは高圧噴射の一部です。 別個の高圧ポンプが燃料レールに圧力を加えます。 この燃料レールは燃料をすべてのインジェクターに分配します (画像を参照)。 非常に高い圧力のため、グランド付きのアルミニウムパイプが使用されます。 グランド (パイプとインジェクターにねじ込まれています) は、常に正しい力で締める必要があります。 これは当該エンジンの整備書に記載されております。

インジェクターのピエゾ素子には、正または負の電圧が接続されると長さが変化する特性があります。 インジェクターと併用して使用します。 エンジン制御ユニットが約 100 ~ 150 ボルトの制御電圧を供給するとすぐに、ピエゾ素子は約 0,03 mm 膨張します。 この長さの変化は、高圧チャンバーと低圧チャンバーの間の接続を確立するのに十分です。 すぐに注射が始まります。 ピエゾ素子は 2000 分の XNUMX 秒以内にオンとオフを切り替えることができます。 最大 XNUMX bar の非常に高い射出圧力と合わせて、非常に高速かつ正確な射出を実現します。 これらの速度により、複数の注入を次々に実行することもできます。

吸気行程中の複数回の噴射には、空気と燃料の混合が最適になるという利点があります。 高圧により燃料液滴が超微細に霧化され、空気とさらによく混合されます。 吸気行程中に最大 8 回の噴射を行うことができます。 これは、燃料消費量、パワー、排気ガスにプラスの影響を与えます。

注入戦略 直接注入:

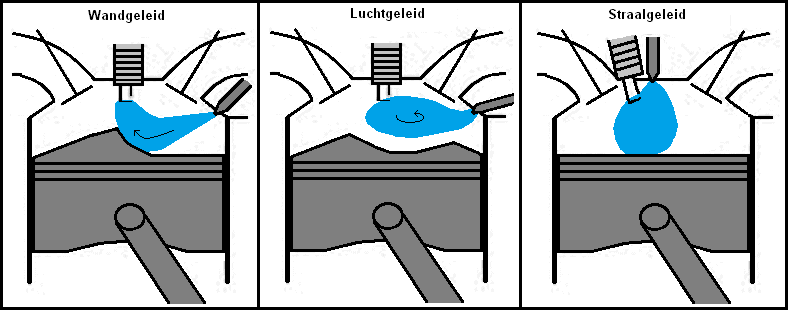

直接噴射の噴射戦略には、壁誘導式、空気誘導式、ジェット誘導式などのさまざまなバリエーションがあります (下の画像を参照)。 このような状況では、層状の燃焼プロセスが発生します。 これはすべての動作条件に当てはまるわけではありません。

- 壁ガイド: ピストンが燃料雲を点火プラグに導きます。 点火プラグとインジェクター間の距離が遠い。 GDI エンジンと HPI エンジンに適用されます。

- 空気誘導: 空気の動きによって燃料雲が点火プラグに運ばれます。 点火プラグとインジェクター間の距離が遠い。 FSI および JTS エンジンに適用されます。

- ジェットガイド: 点火プラグは燃料雲の端に配置されます。 インジェクターと点火プラグ間の距離が狭い。 BMWのエンジンに採用。

すでに示したように、直噴ガソリン エンジンはすべての動作条件で層状燃焼を起こすわけではありません。 ジェット誘導直接噴射を備えたエンジンは、部分負荷で段階的に動作できます。 層状燃焼とは、燃焼空間にさまざまな空気の層が存在することを意味します。 スパーク プラグに近い場合、ラムダ値は 1 です。スパーク プラグから離れると、ラムダ値は高くなります (より希薄になるため、空気が多くなります)。 この空気が断熱空気層を形成します。 層状プロセスでは、射出時間は均一プロセスよりも遅くなります。 積層噴射のおかげでスロットルバルブを全開にできるため、空気の詰まりが少なくなります。 吸い込んだ空気は脱母化されているため抵抗が少なく、吸い込みやすくなっています。 層状噴射による燃焼空間は断熱空気層によりラムダ値が1より小さくなるため、燃焼に問題はありません。 レイヤリングプロセス中に燃料消費量が減少します。

均質な混合気ではラムダ値はどこでも 1 であり、これはガソリン エンジンの空気と燃料の比率が 14,7:1 (14,7 kg の空気と 1 kg の燃料) であることを意味します。 各モーターは均一に動作します。 濃縮が行われるとラムダ値は減少し、混合物がより希薄になるとラムダ値は増加します。

<1 = リッチ

>1 = 悪い

エンジンは、触媒コンバーターを適切に動作させるために、常にリッチとリーンの間で変動します。 の ラムダセンサー データをエンジン管理システムに送信します。

全負荷時、モーターは常に均一に動作します。 これにより、積層プロセスよりも高いトルクが得られます。 エンジンが均一に作動する場合、燃料は早期に噴射されます。 停止状態からの発進時もエンジンは均一に作動します。 エンジンが多層的に動作する場合よりも高い始動トルクが得られます。

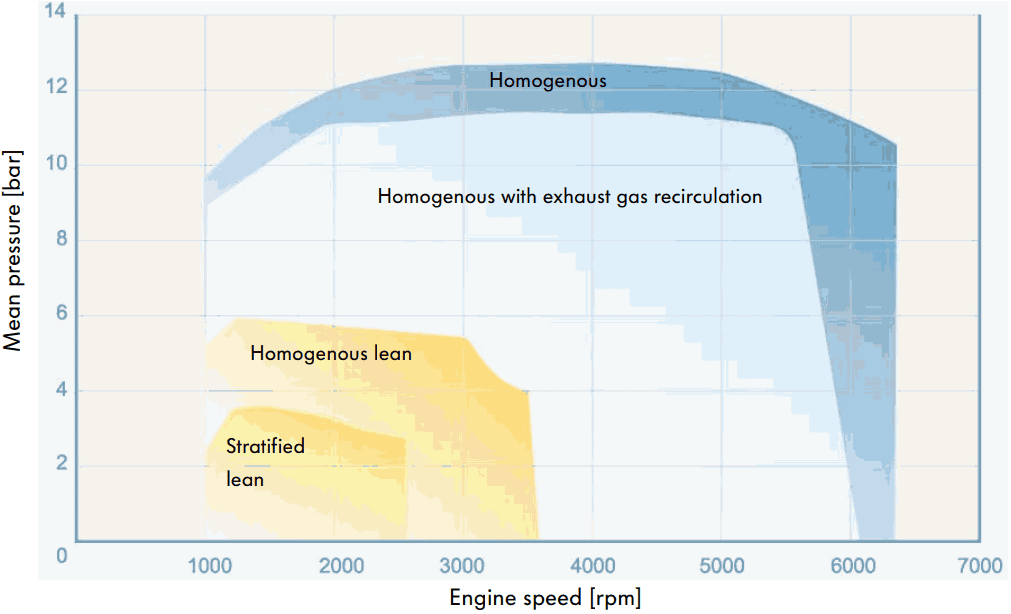

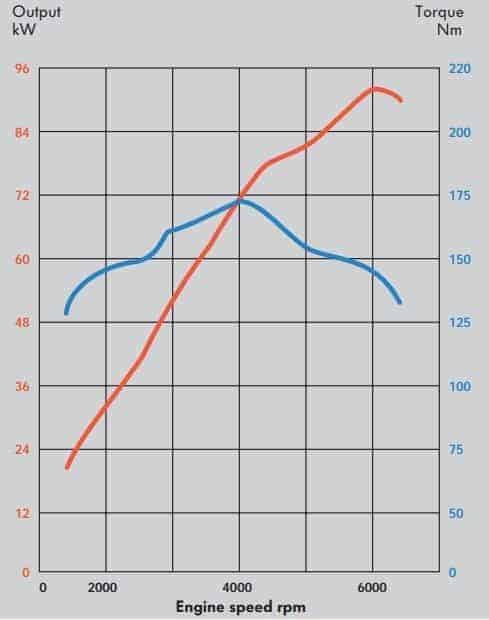

以下の特性曲線は、異なる速度での動作状況を示しています。 燃焼圧力、 EGRを使用した場合と使用しない場合。

ダブルインジェクション:

VAG グループは、現在の排出基準を満たすためにデュアル インジェクション ガソリン エンジンを使用しています。 デュアル噴射エンジンには、低圧システムと高圧システムの XNUMX つの燃料噴射システムがあります。

- 低圧システムには、数十年にわたって使用されてきた MPI インジェクターが含まれています。 MPI インジェクターは吸気マニホールドに取り付けられ、4 ~ 5 bar の圧力で吸気バルブに噴射します。

- 高圧システムには、最大 150 ~ 200 bar の噴射圧力で燃焼室に直接噴射する高圧インジェクターが含まれています。

エンジン管理システムは、どのインジェクターを制御するかを決定します。

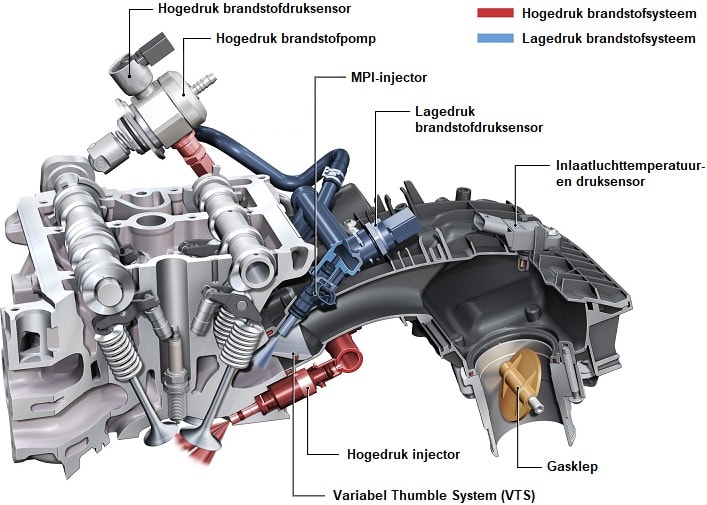

次の図は、XNUMX つの燃料システムを備えたシリンダー ヘッドの断面図を示しています。

MPI インジェクションは、空気と燃料の混合を改善します。 ダイレクト インジェクターはアイドル速度および全負荷で使用されます。 直接噴射により冷却効果が向上し、より高い圧縮比が可能になります。 ただし、空気と燃料の混合は最適ではありません。 これにより、煤の排出量が増加します。 このため、最近では直噴エンジンにはパティキュレートフィルターが装備されています。 これは二重注入の問題ではありません。 「可変サムブル システム」、略称 VTS は、より良い空気の流れを提供する可変インテーク マニホールドのバージョンです。 「サンブル」とは、シリンダー内に流入する際に渦を形成する空気の流れのことです。 空気の渦は、MPI インジェクターからの燃料と空気を適切に混合するために必要です。

VTSと組み合わせたダブルインジェクションにより、より優れた排気ガスを確保します。 さらなる利点は、吸気バルブが MPI インジェクターによって洗浄されることです。 直噴エンジンは吸気管 (インテークマニホールドやインテークバルブ) が汚れていることが多く、空気供給が制限されるなどの問題が発生します。 極端なシナリオでは、吸気口が詰まりすぎてシリンダー ヘッドの吸気バルブが適切に閉じることができなくなり、最終的に熱を十分に放散できずに燃焼してしまいます。

米国の同じエンジンはデュアルインジェクションのVAGエンジンに対して直噴のみを搭載していることが知られています。 インテークマニホールドにはキャップが付いています。 これは、この記事の執筆時点で、欧州では米国よりも環境要件が厳しく、メーカーはコスト上の理由から、排出ガス基準がそれほど厳しくない市場向けにそのような高価なシステムを備えたエンジンを提供していないためです。

マルチポイントインジェクターの電圧および電流特性の測定:

オシロスコープは電圧しか測定できません。 測定ケーブルは電気コンポーネント間で並列に接続できます。 電流を直列で測定することはできません。 電流は誘導電流クランプを使用して測定できます。 電流クランプのホール センサーは磁場を測定し、それを電圧に変換します。 電圧はオシロスコープで測定できます。 この場合、変換係数はアンペアあたり 10 mv になります。 電流クランプが送信する 0,010 ボルトごとに、これは 1 A に変換できます。

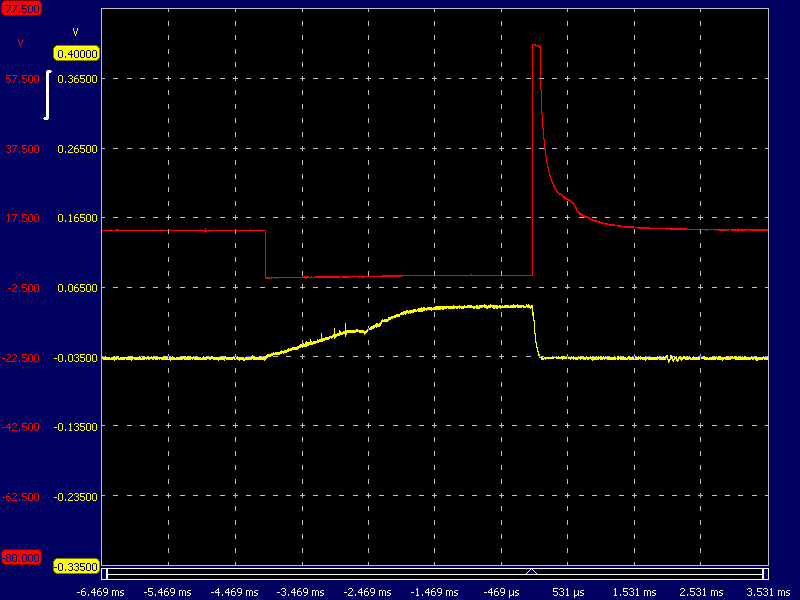

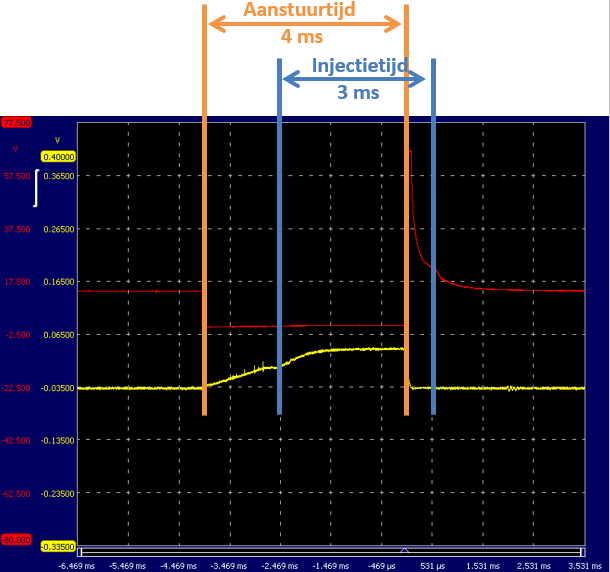

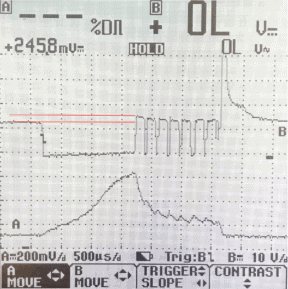

次のスコープ画像は、電磁インジェクターの電圧と電流のプロファイルを示しています。

- 赤: 電圧勾配。

- 黄色: 電流の流れ。

静止時の電圧は14ボルトです。 プラグに電圧差がなくなるため、電流は流れません。 ECU は、インジェクターを制御するために XNUMX 本のワイヤをアースに接続します。 電圧差により、インジェクターコイルに電流が流れます。

黄色の線は電流の流れを示します。電圧が 0 ボルトに低下した瞬間に、電流の蓄積が始まります。 コイルの装填には時間がかかります。 電流は約 0,9 A を超えて増加しません。電流が増加する途中で、線が曲がっているのがわかります。これは、針をシートから持ち上げるのに十分な磁気が蓄積された瞬間です。 インジェクターが噴射を開始します。

ECU はアース接続を切断して制御を停止します。 コイル内の残留エネルギーにより、約 60 ボルトの誘導電圧が発生します。 スプリングがニードルをシートに押し戻すため、インジェクターは噴射を停止します。 これは、スコープ画像の電圧信号の変化によって確認できます。

エンジンが不規則に動作し、シリンダーの失火が発生する場合は、次のようなさまざまな原因が考えられます。

- スパークプラグ、スパークプラグケーブル、またはイグニッションコイルの欠陥により、スパークが発生しないか、スパークが不十分です。

- 燃料フィルターの詰まり、圧力レギュレーターの故障、燃料ポンプまたはインジェクターの問題による燃料供給の制限。

- ピストンリング、ヘッドガスケットまたはバルブシールの欠陥による圧縮損失。

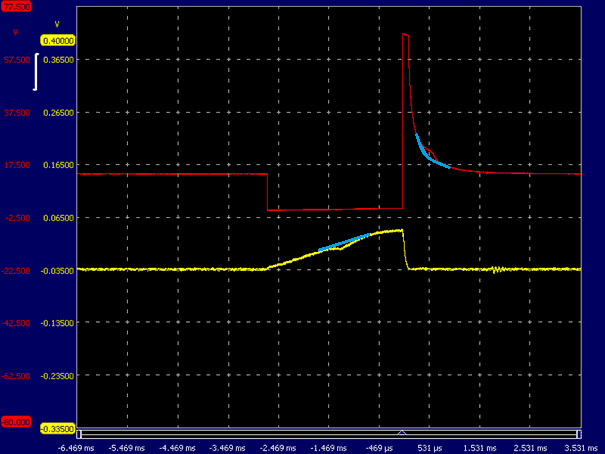

診断中に、スコープを使用してインジェクターがまだ適切に機能しているかどうかを確認できます。 このセクションの冒頭では、誤動作がなかった場合の測定結果が示されています。 青い線は、欠陥のあるインジェクターの電圧と電流のプロファイルがどのようになるかを例として示しています。

インジェクターの制御が正しくても、電圧と電流の画像にねじれが見られない場合は、インジェクターのニードルが動いていないと結論付けることができます。 あるシリンダーのインジェクターは正常に機能せず、他のインジェクターは正常に機能するため、異なるインジェクターの画像を簡単に比較できます。

インジェクターを軽くたたくと、インジェクターの針が外れる場合があります。 その場合、エンジンはすぐにより静かに動作し、スコープ画像でねじれが再び見えるようになります。 ただし、これは永続的な解決策を保証するものではありません。 問題は短期間で再発する可能性が高くなります。 該当インジェクターの交換が必要となります。

インジェクターのニードルは、コイルが十分に充電された後にのみ開きます。 その結果、ECU が制御を開始しても、インジェクターはすぐには燃料を噴射しません。 作動が完了すると、バネが注射針をシートに押し付けます。 これにも時間がかかります。 通常、制御時間は射出時間と等しくありません。 次の画像は、上記と同じインジェクターの電圧と電流の曲線を示していますが、速度が向上しています。

- 制御の開始: ECU は制御線をアースに切り替えます。 インジェクターコイルを開くために電流が流れます。 流れパターンのよじれは、インジェクターニードルが開く瞬間を示します。 その後、電流は少し増加するため、一定のままになります。 インジェクターニードルは開いたままです。

- 制御の終了: すでに説明したように、電圧画像のバンプによってインジェクター ニードルが閉じる瞬間を認識します。

制御には 4 ms かかりますが、実際の噴射時間は 3 ms です。 これらの違いを「遅延」と呼び、オランダ語では「遅延」と訳されます。 したがって、ECU はインジェクターを 4 ms 制御して、3 ms 噴射できるようにします。

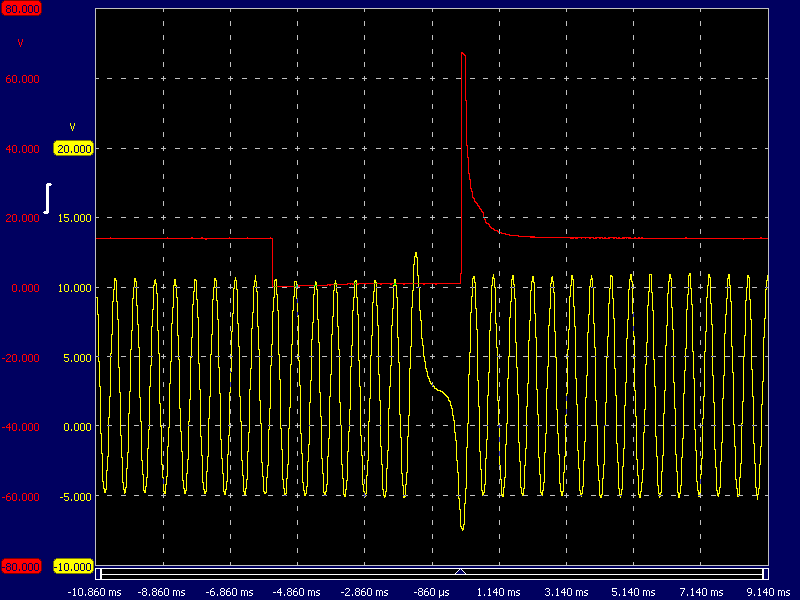

クランクシャフト位置に対する噴射タイミング:

射出モーメントはオシロスコープを使用して表示できます。 チャンネル A (赤) はインジェクターのアース線にあり、チャンネル B (黄) はインジェクターのワイヤーにあります。 クランクポジションセンサ 接続されています。 エンジンの動作中、このスコープ画像を使用して噴射タイミングと噴射時間を決定できます。

スコープ画像はアイドリング回転数で撮影したものです。 赤い電圧の画像は、インジェクターの開閉を示しています (セクション「マルチポイント インジェクターの電圧および電流特性の測定」を参照)。 時間 -2,860 ミリ秒で制御が開始されます。 電圧は 12 ボルトから 0 ボルトに下がります。 これは、インジェクターコイルが接地され、電流が流れるポイントです。 再び赤線が立ち上がるとインジェクター制御は終了します。 コイル内に蓄積されたエネルギーにより、60 ボルトを超える誘導電圧が発生します。 その後、電圧は徐々に 12 ボルトまで低下します。 ここでインジェクターは再びオフになります。

赤い交流電圧は誘導電圧から来ます。 クランクポジションセンサ。 インパルスホイールの歯が回転してクランクシャフトセンサーを通過するたびに、正弦波交流電圧が生成されます。 インパルスホイールには 60 個の歯があり、そのうち 2 個は研磨されています。 削られた 1 つの歯は、エンジン管理システムがシリンダー 4 と 90 のピストンが TDC (上死点) 前の 120° ~ XNUMX° の間にあることを認識する基準点を形成します。 欠損歯が認識された後、エンジン管理システムは(おそらく、 カムシャフトセンサー) 正しい噴射と点火の瞬間を決定し、ピストンが TDC に達する前にインジェクターと点火コイルを作動させます。

スコープ画像は、注入の開始時間を示しています。 噴射はクランクシャフト センサーからの 60 番目のパルスで始まります。 歯数が 2 - 6 であると仮定すると、クランクシャフトが 360⁰ 回転するごとに (1 回転で 60⁰ / 24 歯)、噴射は基準点から 90 度遅れて行われます。 欠損歯は上死点の 90⁰ 前にあるため、注入は (24⁰ – 66⁰) = 上死点の XNUMX⁰ 前に開始されます。

速度が 2000 rpm に増加すると、誘導型クランクシャフト センサーのパルスがより近くなります。 この信号の周波数は、エンジン管理システムによって速度に変換されます。 速度、負荷に応じて(測定値は MAPセンサー) そしてその 温度 吸入空気と冷却水の噴射時間を決定します。 噴射時間が早くなり、噴射器が地上にある時間が長くなります。つまり、噴射器はより早く噴射し、より長く噴射します。

作動の開始からトリガーポイント (インジェクターのスイッチオフレベルの矢印) までの作動時間は約 5,2 ミリ秒です。 インジェクターが作動する時間は、実際の噴射とは異なります (前の段落を参照)。

次のスコープ画像では、誘導クランクシャフト信号が赤色で示され、インジェクター信号が黄色で示されています。 速度を約 3000 rpm まで上げると、1 つのインジェクター制御が見られます。 シリンダー XNUMX の燃料噴射がクランクシャフトの XNUMX 回転ごとに行われていることがはっきりとわかります。

ECU の電流制限:

「マルチポイント インジェクターの電圧と電流の測定」セクションで測定結果が示したように、インジェクター ニードルの作動と実際の開放の間には遅延があります。 この場合、開くまでに 1,5 ミリ秒かかります。

コイルを流れる電流がより速く増加すると、インジェクターニードルはより速く開きます。 電流はコイルの抵抗に依存します。抵抗が低いほど、電流の立ち上がりは速くなります。 測定のエンジンで使用された高インピーダンス インジェクターの抵抗は 16 オームです。 14 ボルトのオンボード電圧では、小さな電流が流れます。

電流はインジェクターニードルを開くのに十分ですが、高すぎて電力が高すぎて熱くなりすぎることはありません。

低電力のみが蓄積されるため、電流制御を使用する必要はありません。 これは、低インピーダンスのインジェクターで必要になります。

- 低インピーダンス インジェクターには、電流の蓄積が最初から急速に増加するという利点があります。 これにより、インジェクターニードルが素早く開き、遅れがほとんどなくなります。

- 低オーム インジェクターの抵抗は約 2,8 オームです。 抵抗が低いと大電流が流れます。

パワーも大幅に増加します。

消費電力は、高インピーダンス インジェクターの場合よりもほぼ XNUMX 倍高くなります。 電流が増加しすぎると、インジェクターや制御装置の出力段で熱が発生します。 電流を制限するために、電圧は短時間に何度もオン/オフされます。 注射針が開いた後、針を開いた状態に保つのにほとんどエネルギーはかかりません。 スイッチのオンとオフの間に電流は減少します。 この進行はスコープ画像で確認できます。

必要な燃料量の決定:

メーカーは、ECU の ROM メモリに保存されているさまざまな特性フィールドで必要な燃料量を決定します。 それ エンジンマネジメントシステム これらのチャートから、補正なしで必要な燃料の量を読み取ります。 もちろん、これはエンジンの速度、温度、負荷によって異なります。 正しい燃料量を決定するための最も重要なパラメータについて、このセクションでは VE テーブルと AFR テーブルとして説明します。

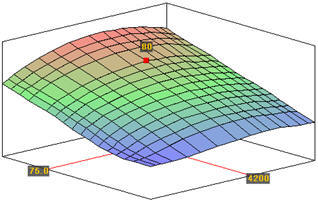

VE テーブル:

VE テーブルは、各エンジン回転数と吸気管圧力における体積効率と空燃比を表します。 体積効率は、エンジン速度と吸気マニホールド圧力に応じて、シリンダーを満たす空気の測定量と静的状況でシリンダーを満たす空気の量との比です。 表の値は、ECU によって現在の空気質量、つまり充填レベルを決定するために使用されます。 このデータは、噴射される燃料の量を計算するために使用されます。

この理論的アプローチは現実とは異なります。 ここではエンジンの仕様はまだ考慮されていません。 バルブ ダイアグラム (バルブ オーバーラップ、または場合によっては可変バルブ タイミング)、吸気管内の空気抵抗などを考慮します。そのため、線形関係からの偏差を与える補正係数が適用されます。 補正係数は、上の画像に破線で示されています。 曲線は、線形関係がどの程度正しいかを示します。 圧力 60 kPa では、直線関係を示す線からの偏差は約 50% になります。 補正係数はパーセンテージで表すことができます。

VE テーブルでは、各セルは速度に対する負圧に関連するパーセンテージを示します。 この割合は、トルクが最大になる速度で最大になります。 結局のところ、エンジンの充填率が最も優れているため、そこではエンジンが最も効率的になります。

このセクションで後述する VE および AFR の表の値は、VW ゴルフの 1.8 20v エンジンのトルクと出力曲線から得られます。

下の画像は、埋め込みテーブルとしての VE テーブルと、「TunerStudio」プログラムのトルクとパワー曲線を使用して作成された XNUMX 次元表現を示しています。 このプログラムは主に、MegaSquirt や Speeduino などのプログラマブル ECU にソフトウェアを提供するために使用されます。 詳細については、それに関するページを参照してください メガスクワートプロジェクト。

縦軸は15kPa(大きな負圧)から100kPa(外気圧)までのMAP(Manifold Air Pressure)を示しています。 MAP はエンジン負荷を示します。 横軸は、アイドル回転数と最大エンジン回転数の間のエンジン回転数を示します。

VE テーブルのセルは、エンジンの充填レベルを示します。 言い換えると; 特定の速度と負荷におけるエンジンの効率。 エンジンは、トルクが最高となる速度付近 (約 4200 rpm) で最も効率が高くなります。 ここではパーセンテージが最も高くなります。 ここがエンジンが最も「満たされる」場所です。 可変バルブタイミング、インテークマニホールド調整、ターボの使用など、充填レベルを高める技術を適用すると、パーセンテージが向上します。

AFRテーブル:

必要な空気/燃料組成は AFR テーブルに記録されます。 AFRとは「空燃比」の略称です。 化学量論的混合比 (ラムダ = 1) では、14,7 kg のガソリンを燃焼するには 1 kg の空気が必要です。 化学量論的な混合物は、あらゆる状況において望ましいわけではありません。

- 希薄な混合気は燃料消費に有利です。

- 豊富な混合物により、より高い出力が可能になります。

エンジンがより多くのパワー (P) を供給する必要がある場合、濃縮が行われます。 より濃厚な混合物も冷却効果をもたらします。 λ = 0,8 まで濃縮すると、ガソリン 11,76 kg に対して空気 1 kg の混合比 (AFR) が適用されることを意味します。 したがって、1 kg の燃料を燃焼させるために利用できる空気の量は、理論混合気の場合よりも少なくなります。 一方、混合気を希薄にすると燃費は良くなりますが、ノッキングが発生する可能性が高くなります。 混合気を富化または貧富化することは、常に燃焼限界内にとどまらなければなりません。

アイドリング時の回転数は600~900rpmです。 ガスバルブはほぼ完全に閉まっており、負圧は 25 ~ 40 kPa と高くなります。 この速度範囲では、混合物は化学量論的 (14,7:1) になります。

部分負荷がある場合、エンジン速度は 4200 rpm まで増加します。 スロットルバルブがさらに開くと、インテークマニホールド内の真空度は 40 ~ 75 kPa に低下します。 エンジン負荷が増加すると、負圧は減少します。 濃縮が行われます (AFR 13:1)。 低いエンジン負荷で希薄混合気が可能です。 全負荷時はスロットルが全開になります。 負圧は 100 kPa (外気圧) まで低下し、最大濃縮 (12,5:1) が行われます。

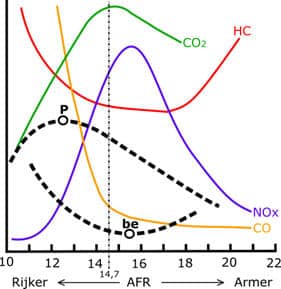

ラムダ値はパワーと燃料消費量だけでなく、排気ガスにも影響します。 混合物をより豊富にすると、NOx 含有量は確実に低くなりますが、CO および HC の排出量も増加します。 混合気が希薄になると、燃料粒子がさらに離れるため、燃焼は最適ではなくなります。 その結果、HC排出量も増加します。

触媒を使用する場合、噴射が常にリッチとリーンの間で交互に行われるようにすることが望ましい。 濃厚混合気では酸素欠乏の結果として CO が生成され、触媒が NOx を還元します。 希薄混合気には過剰な酸素が含まれており、CO と HC が酸化されます。

コントロールユニットはどれくらいの燃料を噴射すべきかを決定します。 まず、特性フィールドから基本噴射データを読み込みます。 噴射量の計算には、特に VE テーブルと AFR テーブルの値が含まれます。 メーカーによって決定された次の値も考慮されます。

- 冷却水と吸気温度に応じた濃縮。

- スロットルを(素早く)開けたときの短期的な加速強化。

- オンボード電圧の変動による補正。

これらの決定された値に加えて、ラムダ センサーがコントロール ユニットに送信する電圧も慎重に考慮されます。 これらの電圧は、排気ガス中の酸素含有量に依存します。 これは継続的に変化する変動要因です。 これらのセンサー電圧の入力は、いわゆる「燃料トリム」を法人化しました。

VE および AFR テーブルの値、およびその他の前述の設定がどのように決定されるかについては、実行されたドキュメントのページで説明されています。 メガスクワートプロジェクト。