科目:

- 一般

- クラウンピニオンホイール

- デファレンシャルの動作

- ディファレンシャルのデメリット

- クラウンピニオンホイールの調整

- LSD(リミテッド・スフェリカル・ディファレンシャル)

- トルセンディファレンシャル

- デフのメンテナンスと不具合

- デフベアリングのプリロードを調整する

一般:

カルダンとも呼ばれるディファレンシャルは、ドライブの速度差を可能にします。 このページでは差分という用語のみが使用されています。

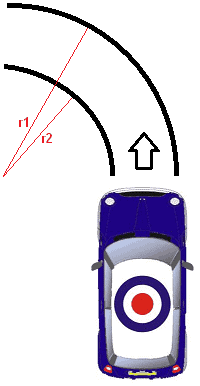

コーナリング時、一方の車輪が他方の車輪よりも多く回転します。 したがって、車が左折するとき (下の図のように)、右車輪は左車輪よりも多く回転します (r1 > r2)。 したがって速度差が生じます。 差動によりこれが確実に可能になります。

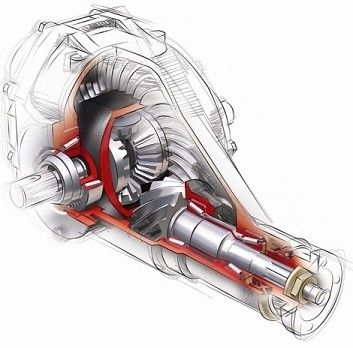

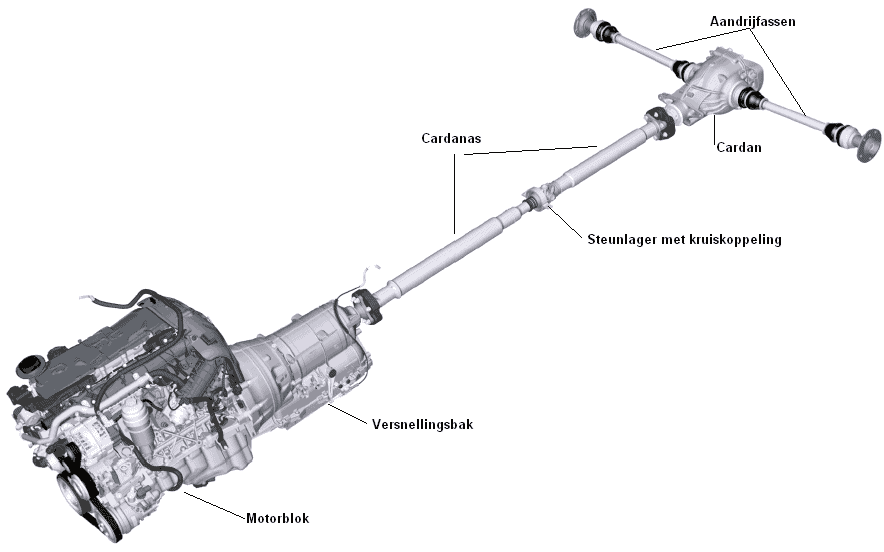

前輪駆動車の場合、ディファレンシャルはギアボックス内にあります。 後輪駆動車の場合、これは後輪の間の後車軸にあります。 カルダン シャフトはギアボックスからリア、ディファレンシャルまで伸びています。

下の画像は後輪駆動車です。 ギアボックスとディファレンシャル (カルダン) の間のシャフトは、カルダン シャフトまたは中間シャフトと呼ばれます。 こちらのページに別途記載しております カルダンシャフト。 ディファレンシャルには XNUMX 本のドライブシャフトが取り付けられており、後輪を駆動します。

クラウンピニオンホイール:

ディファレンシャルのクラウンピニオンホイールは、作業後に非常に正確に調整する必要があるため、別個に説明します。 ピニオンホイールはプロペラシャフトに取り付けられています。 エンジンとギアボックスはプロペラ シャフトを駆動し、ピニオン ホイールはクラウン ホイールを駆動します。 リューズとピニオンホイールの間の調整は非常に専門的な仕事です。 ギアは工場出荷時のデータと測定/調整機器を使用して相互に調整する必要があります。 適切に調整すると、騒音の発生が最小限に抑えられ、寿命が長くなります。

ディファレンシャルの動作:

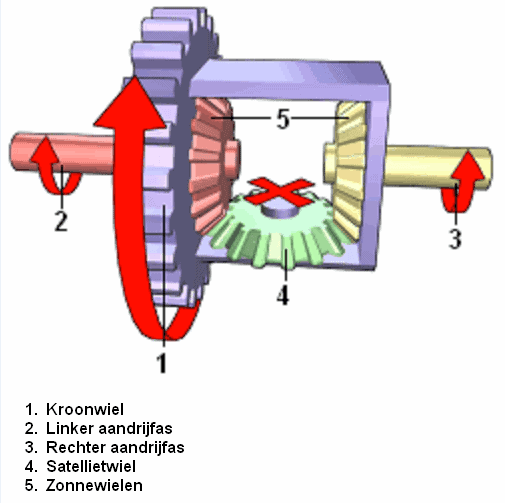

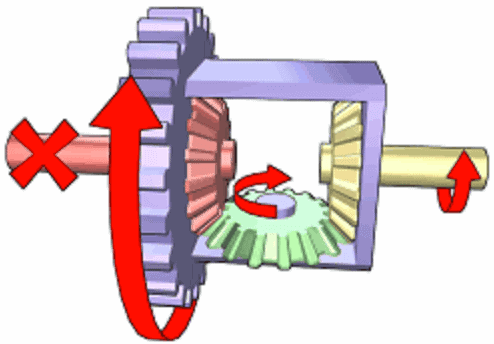

冠歯車 1 は、エンジン/ギアボックスからのピニオン歯車によって駆動されます。 直進する場合、ドライブ シャフト 2 と 3 は同じ速度で回転し、衛星ホイール 4 はその軸を中心に回転しません。

この画像の状況では、左側のドライブシャフトは固定されています。 これは、左輪がアスファルト上、右輪が未舗装路上にあることが原因と考えられます。 この場合、未舗装の道路では車輪が空転します。

衛星ホイールはその軸を中心に回転し、完全な駆動力が右側のドライブ シャフトに加わります。 左側は現在静止しています。 同様の状況は、カーブを走行するときにも発生します。片側のタイヤ空気圧が低く、タイヤのプロファイルが大きく異なり、路面が完全に平坦ではありません。

ディファレンシャルのデメリット:

ディファレンシャルによって車輪間の速度差が生じるという事実も、状況によっては大きな欠点となります。 駆動輪の 1 つがグリップを失うと、駆動全体が失われます。 車の 1 つの車輪がアスファルト上にあり、もう 1 つの車輪が泥の中にある場合、泥の中の車輪は 100% 駆動され、アスファルト上の車輪 (最もグリップ力が高い) は静止したままになります。 これは、衛星ホイールが高速で回転し、抵抗が最も少ないホイールが最も駆動するためです。

クラウンピニオンホイールの調整:

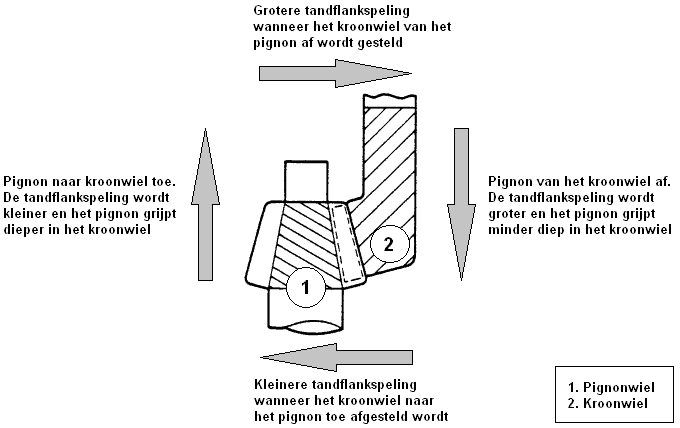

クラウンギアとピニオンギアの接触面の高さと距離を調整できます。 画像は、不適切な調整の結果を示しています。

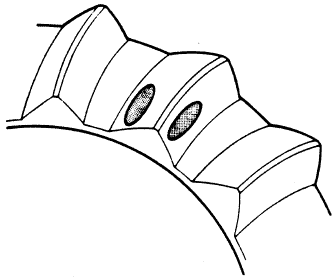

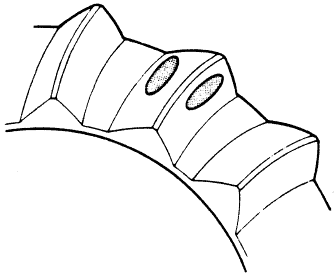

特殊なグリース(油に溶ける)で冠車を XNUMX 分の XNUMX 回転潤滑することにより、冠車とピニオン車の間の座面を決定できます。 ピニオンホイールを何度か前後に回転させると、支持面が透明になります (画像を参照)。 何度も調整して回すことで、全体を理想的な支持面に調整できます。

ドライブにかかる負荷によっても支持面が移動することを考慮する必要があります。 荷重が増加すると、座面は冠歯車の外側に移動します (上右図)。 軽荷重では、座面はより内側に移動します。 調整するときは、サポート面が中央にある必要があります。 サイズについては必ず工場出荷時のデータを参照してください。

調整を誤ると、ドライブ内で口笛や金切り音などの大量のノイズ(場合によっては非常に)が発生します。 磨耗も増えます。 たとえば、ディファレンシャルは調整を不注意に行った(または調整をしなかった)ために、わずか数千キロメートルで故障する可能性があります。 もちろん、その前に大きな音が鳴り響きました。

LSD(リミテッド・スリップ・ディファレンシャル)

上記のような事態を防ぐために、場合によってはデフの動作を(部分的に)無効にすることが有効です。 それをブロッキングといいます。 ディファレンシャルがロックされている場合、両方のアクスルの駆動力は同じになります。 衛星ホイールが停止しているか、両方の太陽ホイールが結合されています。 多板カップリング、ビスカスカップリング、クローカップリングなど多彩な展開がございます。

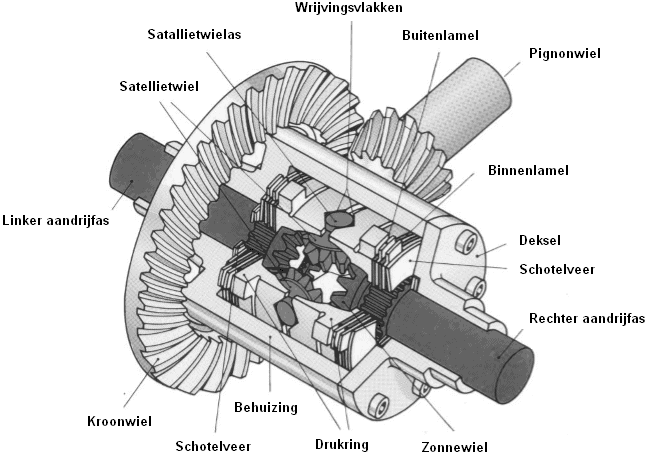

下の画像はLSD(リミテッド・スリップ・ディファレンシャル)を示しています。 内部摩擦を増加させたディファレンシャルです。 多板クラッチは、半車軸の円錐形太陽歯車の外側の直線表面とディファレンシャル ハウジングの間に配置されています。

LSD 内のプレッシャーリングは、一方ではディファレンシャルハウジングに接続されており、他方では軸方向に移動できます。 サテライトホイールの凸形状により、圧力リングの内側はくさび形になっています。 内側のスラット (上の画像では濃い色) がアクスル シャフトの内歯と噛み合います。 外側スラットの外歯は、ディファレンシャルハウジングの長手方向の溝に係合します。 これは、外側のスラットが回転できないことを意味します。

直進時は冠歯車と駆動軸が同じ速度で回転するため、摩擦がありません。 一方の車輪のグリップが少なすぎて、他方の車輪よりも速く回転すると、圧力リングの円錐面間に速度差が生じます。 圧力リングがスラットに押し付けられ、外側のスラット (ディファレンシャル ハウジングによってブロックされている) とドライブ シャフトに接続され高速で回転する内側のスラットの間に負荷に応じた摩擦モーメントが発生します。

より現代的な電子制御システムは、セルフロック システムをさらに発展させています。 セルフロック システムに存在する前述の圧力リングは、油圧で動作するリング シリンダーに置き換えられます。 多板クラッチは電子機器を使用して操作されます。

トルセンディファレンシャル

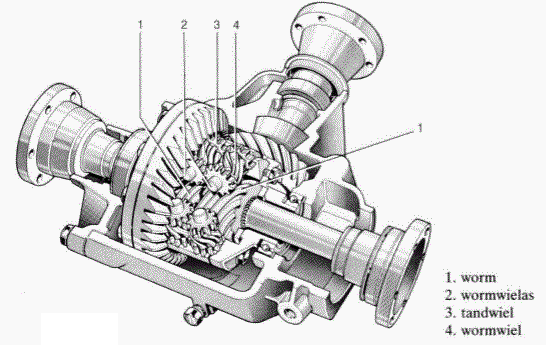

トルセン ディファレンシャル (「トルセン」は「トルク センシング」の短縮形で、大まかに訳すと「トルク フィーリング」) は、原則として対称ディファレンシャルです。両方の出力軸が同じ回転数で回転すると、これらの軸の駆動トルクは等しくなります。何らかの理由で差動が発生すると、より速く回転する出力軸への駆動トルクが減少し、より低速に回転する出力軸への駆動トルクが減少します。ここでも、原理的には、一方では出力トルクを減少させ、他方では出力トルクを増加させる内部摩擦モーメントが生成されます。この動作は、ウォーム ギア トランスミッションのセルフ ロック動作に基づいており、これらのギアの正しいピッチ角を選択することによって実現されます。

下の写真のアクスル ディファレンシャルはリング ギアにボルトで固定されています。 ウォームギヤシャフトはディファレンシャルハウジングに取り付けられています。 ウォームギヤは円筒歯車でXNUMXつずつ接続されており、軸を中心に自由に回転します。

ウォームギヤはXNUMX個ずつXNUMX組搭載されています。 各セットの XNUMX つのウォーム ギアは、右車輪のホイール ドライブ シャフトにスプライン結合されたウォームと噛み合います。 もう一方のウォーム ギアは、左輪のホイール ドライブ シャフトのウォームと噛み合います。

直進走行中 (前進または後進)、差動動作がない場合、両方の車軸は同じ速度で回転します。 ディファレンシャル ハウジングにはウォーム ギアが搭載されており、ホイール ドライブ シャフトでウォームを駆動します。 両方のウォーム ギアはピッチの関係で同じ方向に回転しようとしますが、円筒ギアとの結合によりこれは不可能です。 ディファレンシャルは 50 つのブロックとして回転し、対称的なトルク配分 (50% – XNUMX%) を保証します。

ディファレンシャル効果が発生した場合、たとえばカーブを通過しているとき、または一方の車輪がスリップした場合、一方のウォームはディファレンシャル ハウジングよりも速く回転し、もう一方のウォームは遅く回転します。 より大きなトルクが、より速く回転するホイールよりもより低速に回転するホイールに供給されるようになります。 より速く回転するウォームは対応するウォーム ギアを駆動し、したがってウォーム ギアはウォームをより遅い回転のホイールに駆動します。 より低速で回転するホイールへのトルクは、ウォームギアを介したウォームの方向への駆動の部分的なセルフロック効果によってさらに増加します。 ウォームの正しいピッチ角を選択することにより、望ましいトルク配分、ここではブロッキング値を得ることができます。

トルセン ディファレンシャルは ABS 機能に影響を与えません。ロッキング効果は負荷時、つまりアクセルが加速された場合にのみ発生します。

特にレースの場合、ドリフトではデフがロックしてしまいます。 特定の車両ではこれが技術的に不可能な場合、衛星ホイールは太陽ホイールに溶接されます。 この安価な方法では、ディファレンシャルは常にロックされます。 欠点は、カーブで最も速度が遅い車輪が滑り始めるため、公道ではほとんど走行できないことです。 ドライブシャフトやCVジョイントに欠陥が発生する可能性も高くなります。

もう一つの方法は、ESP(エレクトロニック・スタビリティ・プログラム)に介入してもらうことだ。 このシステムは、ブレーキ キャリパーを短時間係合させることで、スリップしているホイールにブレーキを掛けます。 スリップしている車輪にブレーキをかけると、ディファレンシャルの動作を通じて、より多くの力が自動的にもう一方の車輪に伝達されます。 このようにして、そのデメリットも解消されました。 これは、電子リミテッドスリップディファレンシャル動作とも呼ばれます。

ディファレンシャルのメンテナンスと不具合:

最近のデフには「寿命オイル」が入っていることが多いです。 メーカーは、オイルを定期的に交換する必要はないと示しています。 一部のメーカーは、排水間隔を特定のキロ数で示しています。 この期間を超えることはできません。 寿命オイルを使用しているデフの場合は、時々オイルを交換することも良いです。 すべての油は酸素と接触し、酸化プロセスを経ます。 潤滑効果が低下します。 そのため、このオイルは一定の走行距離(150.000kmなど)で交換するのが良いとされています。

ベアリングに欠陥がある、またはクラウンピニオンホイールのスペースが適切でないなど、ディファレンシャルに欠陥があると、駆動装置内で大きな騒音が発生します。 デフは通常オーバーホール可能です。 オーバーホールでは、クラウン・ピニオンギヤの歯面測定やベアリングの交換を行います。 歯の表面が摩耗しすぎると、部品を交換する必要があります。 クラウンホイールの交換は、多くの場合非常に高価です。

ディファレンシャルベアリングのプリロードの調整:

ディファレンシャル内のベアリングは、一定の予圧下で取り付ける必要があります。 この値はディファレンシャルの製造元によって決定されます。 予圧が低すぎるか高すぎる場合、時間の経過とともにベアリングが故障する可能性があります。 アキシアル荷重が高すぎるとベアリングが過熱する可能性があることを考慮してください。 デフのオーバーホールやベアリングの交換時には、必ずプリロードを確認し、必要に応じて調整する必要があります。 測定することで、充填リング (ベアリングとシールホルダーの間) の厚さを決定できます。

実行する必要がある測定の例を以下に示します。

ギアボックス ハウジングの外側とベアリングの間の距離は、深さゲージを使用して測定する必要があります。 写真の実測値は12mmです。

このデプスゲージを使用すると、オイルシールホルダーの肩の高さも測定できます。 写真の実測値は10,0mmです。

取り付け時には、オイルシールホルダーのショルダー部がデフハウジングに取り付けられます。 測定した12,0つの値を差し引くことにより、デフベアリングとオイルシールホルダーのショルダー間の距離が決定されます:深さ – 高さ = 0 10,00mm – 2 mm = XNUMX mm。

2 mm のシムをディファレンシャル ベアリングとシール ホルダーの間に配置すると、ベアリングは張力なしで取り付けられます。

もちろんそれは意図したものではありません。 張力がかかっている状態でベアリングを取り付けるには、より厚いシムを配置する必要があります。 プリロードはメーカーが規定した値です。 これは、例えば、0.25mmとすることができる。

この場合に配置する必要があるシムは、測定された距離 + プリロードです。 2mm + 0,25mm = 2,25mm。 厚さ2,25mmのシムを入れるとプリロードが正しく設定されます。 適切なシム リングは、さまざまなサイズのシム リングが入ったコンテナ内で見つける必要があります。 正しいワッシャーはネジゲージで見つけることができます。

下の画像では、シムの厚さが 2,25 mm であることがわかります。 したがって、これが正しいシムです。 マイクロメーターによる測定の詳細については、「」ページを参照してください。機械測定ツール"

上の画像のベアリングの深さとシールホルダーの肩の高さの測定は、デプスゲージを使用して行われました。 ただし、これらの測定はダイヤルインジケーターを使用して実行することもできます。 ダイヤルインジケーターによる測定については「」のページでも解説しています。機械測定ツール"

以下の画像の測定値は、上記の測定値に対応していません。 写真もかなりぼやけています。 これらは間もなく、測定値を正しく表示する新しい画像に置き換えられる予定です。

ダイヤルゲージとデプスゲージの値は一致している必要があります。 原則として、両方の測定ツールが利用可能であれば、どちらのツールを使用して測定を実行するかは問題ではありません。 たとえば、実技試験では、XNUMX 種類の測定ツールしか使用できない場合があります。 したがって、すべての測定ツールを使用できることが重要です。 キャリパー、マイクロメーター、ダイヤルインジケーター。