科目:

- エンジン管理システム用のアクチュエーターを決定して取り付ける

- 燃料インジェクター

- 適切なインジェクターの選択

- インテークマニホールドへのインジェクターの取り付け

- 炎症

- 従来の点火方法で準備する

- エンジンマネジメントシステム用点火コイル

- 一次コイルの電流蓄積

- 点火進角

- スロットルボディ

- シミュレーターを使用したステッピングモーターのテストセットアップ

- ステッピングモーターの設定

- 燃料ポンプ回路

- 機械工事の完了

エンジン管理システム用のアクチュエーターの決定と取り付け:

MegaSquirt で制御されるアクチュエーターは、インジェクター、イグニッション コイル、燃料ポンプ、およびアイドル速度用のステッピング モーターです。 この章では、アクチュエータがテストされ、エンジン ブロックに取り付けられるプロセスと、行われた選択について説明します。

燃料インジェクター:

MegaSquirt はインジェクターを制御します。 インジェクターはアースに接続されています。 コンポーネントがアースに接続されている場合、電源電圧が存在しますが、電流はアースがオンになっている場合にのみ流れます。 この場合、インジェクターは、MegaSquirt ECU がアースに切り替わったときにのみ噴射します。 作動が停止されるとすぐに、インジェクターは噴射を停止します。 噴射する燃料の量は、VEテーブルとAFRテーブルに基づいて決定される。

MOS FET がインジェクターをオン/オフし、燃料を噴射します。 MegaSquirt によって決定される燃料の量は、いくつかの要因によって決まります。

- 空気の量を圧力、体積、温度に関係付ける理想気体の法則。

- エンジンブロック内のセンサーによって測定される値:インテークマニホールド内の圧力(MAPセンサー)、冷却水と吸気温度、クランクシャフト速度、スロットルポジションセンサーからのデータ。

• 調整パラメータ: 必要な燃料量、充填度 (VE)、インジェクターの開弁時間、および特定の条件下での濃縮度。

十分な燃料投与量を得るには、エンジンがアイドリングしている間の噴射時間をできるだけ長くする必要があります。 したがって、どのインジェクターでもエンジンに使用できるわけではありません。 さまざまなタイプのインジェクターの特性を比較し、計算によって問題のエンジンに必要な燃料量を把握する必要があります。 高インピーダンスインジェクターと低インピーダンスインジェクターの選択もありました。 低インピーダンス インジェクターは、インジェクター ニードルを非常に速く開く必要があるエンジンに適しています。 標準的な抵抗は 4 オームです。 これらのインジェクターの欠点は、電流が大きいことです。 これによって MegaSquirt 内に熱が発生するのは望ましくないことです。 MegaSquirt ハウジングの熱伝導プレートに特殊な IGBT を搭載することで、低インピーダンス インジェクターの使用が可能になります。 高インピーダンスインジェクターを使用することが決定されました。 熱の発生が少なく、これらの IGBT は使用されません。

通路サイズ (流量) は、正しい噴射量、ひいては制御を決定するために非常に重要です。 大きすぎるインジェクターを選択すると、アイドル回転数での噴射時間が非常に短くなり、エンジンが不規則に動作する可能性があります。 噴射量は、利用可能な時間内にすべての燃料を噴射するのに十分な量でなければなりません。 噴射量は噴射時間(ミリ秒)として表示されます。 高いエンジン回転数では高負荷が想定されます。 これは 100 kPa の MAP での値です。 必要なインジェクター流量は、エンジン特性に基づいて計算できます。 インジェクター流量は、XNUMX 分間に何ミリリットルの燃料が噴射されるかを示します。

適切なインジェクターの選択:

このプロジェクトでは、XNUMX つの異なるタイプのインジェクターが利用可能になりました。 研究により、どのタイプのインジェクターがこのプロジェクトでの使用に最適であることが判明しました。

各タイプのインジェクターには異なる流量があります。 XNUMX 分間の注入後の収量はタイプによって異なります。 インジェクターをテストする前に、超音波バスで洗浄を受けました。 この洗浄方法では、超音波振動と特殊な試験液を使用してインジェクターの内側と外側が洗浄されるため、古い汚れの残留物が流量測定や噴射パターンに影響を与えることはありません。 超音波洗浄中、インジェクターは連続的に開閉し、各インジェクターの噴射パターンを検査しました。 これは美しい霧でした。 閉じるときに、液滴の形成やジェットの逸脱などの異常は見られませんでした。 超音波洗浄とテストの後、インテークマニホールドに取り付けたときに良好なシールを確保するために O リングが交換されました。

テストセットアップ (上の画像を参照) を使用すると、インジェクターは複数の計量カップに噴射できるため、一定時間後に噴射された燃料の量を読み取ることができます。 3 bar の作動圧力でインジェクターを制御することにより、噴射される燃料の量を制御できます。 供給ライン (レール) の燃料圧力は 3 bar である必要があり、インジェクター ニードルは 30% のデューティ サイクルで 60 秒または 100 秒間作動する必要があります。 インジェクターが 30 秒間作動した後、次のデータを入力できます。

タイプ1:120ml

タイプ2:200ml

タイプ3:250ml

使用するインジェクターは XNUMX 種類のみです。 インジェクターのサイズは、次の式を使用して決定されます。

インジェクターのサイズは、特定の速度で供給される有効出力 (Pe)、ブレーキ比燃料消費量 (BSFC)、インジェクターの数 (n インジェクター)、およびインジェクターが制御される最大デューティ サイクルに基づいて決定されます。 ポンド/時 (lb/hr) から ml/min に変換するには、全体に 10.5 を掛けます。

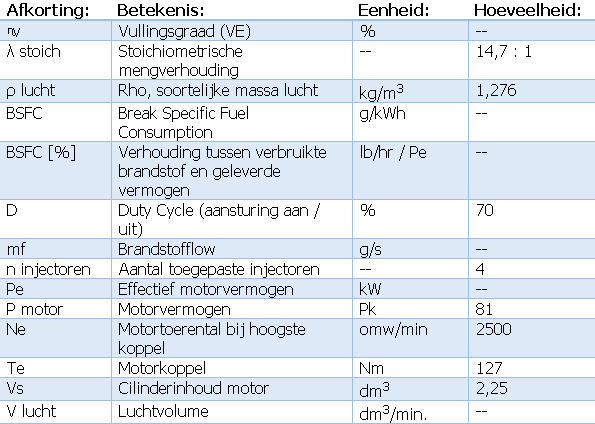

計算の答えは、どのインジェクターがこのエンジン構成に適しているかを示します。 計算値との誤差が20ml以内であれば問題ありません。 この差は、MegaSquirt のソフトウェアを調整することで補正されます。 次の表は、数式で使用されるデータの概要を示しています。

最初のステップは、トルク速度で噴射される燃料を決定することです。 クランクシャフトが 70 回転するごとに一定量の空気が吸い込まれます。 充填度はトルク速度で最も高くなります。 エンジンの特性 (バルブのオーバーラップを含む) により、エンジンはこの速度で最もよく充填され、効率が最高になります。 充填率は4%程度になる見込みだ。 式 XNUMX は、その瞬間にエンジン内に存在する空気の体積を計算します。

式 5 では、存在する空気の体積に基づいて燃料噴射量が計算されます。 トルク速度で達成されるエンジン出力は式 6 で計算されます。 BSFCは燃料噴射量とパワーの比を式7、式8で示します。

実際の BSFC は、式 6 で 3600 倍されて、kWh に変換されます。 ガソリン エンジンの BSFC は、多くの場合 250 ~ 345 g/kWh です。 値が低いほど、モーターの効率が高くなります。 式 8 は、燃料流量 (ポンド/時) と有効エンジン出力の関係を示しています。 このパーセンテージは式 9 に含まれています。

式 9 の答えから、流量 200 ml/min のインジェクターがエンジンでの使用に適していることが明らかになりました。 7 ml の差は、VE テーブルに記入するときにソフトウェアで補正されるため、無視できます。

インテークマニホールドへのインジェクターの取り付け:

電子制御インジェクションシステムにより、クラシックセットアップの一部であるキャブレターを取り外すことが可能になりました。 したがって、キャブレターは、スロットル ボディ (空気供給用) と 45 つの個別の燃料インジェクターに置き換えられます。 インテークマニホールドは保持され、エンジン管理システムへの変換を可能にするために変更されました。 燃料噴射はインテークマニホールド内で行われます。 インジェクターを吸気バルブのできるだけ近くに取り付けることが決定されました。 ほとんどの場合、自動車エンジンメーカーは、吸気バルブを吸気マニホールド内に斜めに取り付けることを選択します。 燃料は吸気バルブに向かって噴霧されます。 ただし、現在のプロジェクトでは、インジェクターがマニホールド内のエアダクトに対して XNUMX 度の角度で配置されるセットアップが選択されました。

インテークマニホールドはアルミ鋳造製です。 マニホールドにはアルミブッシュを取り付けることにしました。 ブッシュの寸法が標準のドリル サイズとは異なる必要があるため、適切なサイズに手動で機械加工することはできませんでした。 これは、バンのアウトソーシングを適切な設備を備えた会社に委託する必要があることを意味しました。 その後、ブッシングを TIG 溶接によってマニホールドに取り付けることができます。 インジェクターを斜めではなく直立に取り付ける選択は、次の理由から行われました。

- 組み立てプロセス: バンを真っすぐに水平に配置すると簡単にセットアップできます。 バンが斜めになっている状況よりも全周溶接が容易になるため、バンをマニホールドに溶接することが容易になります。

- 後処理: 溶接中にブッシュが少し楕円形になります。 変形は溶接プロセス中に放出される熱によって引き起こされます。 これは、ブッシュの内径をインジェクターの外径よりも小さくすることで考慮されています。 後処理 (リーミング) のリスクが少なくなります。スリーブの内側が丸くなっていると、直径がインジェクターに最適になり、O リングによるシールが保証されます。 バンの高さは重要です。 インジェクターをマニホールドの奥に入りすぎないようにしてください。 インジェクターの端が空気の流れを妨げないようにしてください。 情報源からの情報によると: (Banish、Engine Management、advanced Tuning、2007) インジェクターをマニホールドの奥深くに取り付けて、端がマニホールドの穴に正確に収まるようにすることが決定されました。 空気の流れは妨げられません。

- 燃料噴射: 燃料ミストと空気の混合は吸気バルブが開く前に最適であるため、インジェクターが吸気バルブに正確に噴射するか、吸気マニホールド内のその直前に噴射するかはあまり問題になりません。

同時噴射では、クランクシャフト 360 回転 (XNUMX°) ごとに噴射が行われます。 XNUMX つのインジェクターが同時に噴射します。 これは、吸気バルブが開いていないときにも燃料が吸気管に噴射されることを意味します。 しばらくして、吸気バルブが開き、燃料は依然としてシリンダーに入ります。

ブッシュは旋盤で特別なサイズにカットされます。 内径はインジェクターの外径よりわずかに小さいです。 変形は溶接プロセス中に発生するため、後処理中にリーマ加工によって材料を除去する機会が必要です。 これは、材料が削り取られるため、直径がわずかに増加することを意味します。 直径が大きすぎないように注意してください。大きすぎると、インジェクターのゴム製 O リングが十分にシールできなくなる可能性があります。 良好なシールは非常に重要です。 インジェクターを越えて空気が漏れると、インテークマニホールド内の真空度が低下します。

測定された負圧は、計算された負圧に対応しなくなります。 これは、VE テーブルに基づいて決定される噴射に影響します。 これには負圧が大きな役割を果たします。 VE テーブルの機能と設定については、次の章で説明します。

インテークマニホールドの形状に合わせてブッシュ底面にヤスリ加工を施しました。 バンは可能な限り直立していなければなりません。 下の画像は、組み立てプロセス中のキャニスターを備えたインテークマニホールドを示しています。 スリーブは片側に接着されているため、溶接が材料にどのような影響を与えるかがはっきりとわかります。 マニホールドのアルミニウムに溶接が困難になるような汚染物が多すぎるかどうかは不明です。 これで問題ないことがわかりました。 溶接時にブッシュの位置がずれないように、事前にマニホールドに穴を開け、特注の治具でブッシュを正しい位置に保持しました。 このようにしてXNUMXつのブッシュが全周溶接されます。 最終チェックにより、ブッシングとマニホールド間の接続が気密であることがわかりました。

インジェクター間の接続は通常、固体のインジェクター レールによって形成されます。 この接続部付きパイプは、多くの場合アルミニウム合金で作られ、メーカーによって寸法に合わせて作られます。 このプロジェクトに使用されたランドローバーのエンジンには XNUMX つのインジェクターが隣接していますが、インジェクターのペア間のスペースは非常に大きいです。 燃料レールの寸法とインテークマニホールドのエアダクト間のスペースが一致していませんでした。 したがって、レールを調整する必要がありました。

はんだ付けによって一部の部品を短くし、別の部品を長くすることは非常に困難です。 古い燃料による汚染は、レールの内側から除去するのが非常に困難であり、接着力の低下を引き起こす可能性があります。 燃料に関係するため、最も安全な方法が選択されました。 インジェクターが取り付けられている部分は高品質の燃料ホースで接続されています。 すべての端に縫い合わせられたエッジが取り付けられており、ホースが縫い合わせられたエッジ上で滑るのを防ぐために頑丈なホースクランプが使用されています。

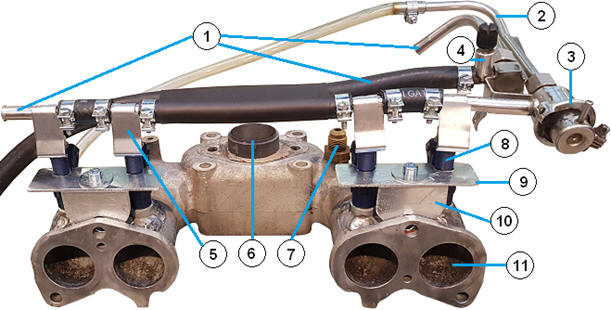

下の画像は加工時のインテークマニホールドです。 供給ライン (番号 1 とマーク) は燃料ポンプの出力に接続されています。 燃料は 3 bar の圧力で 3 つのインジェクターの入口に供給されます。 燃料圧力と吸気マニホールド内の真空との間の圧力差は 3 bar に保つ必要があるため、圧力調整器 (2) は吸気マニホールド圧力に応じて圧力を調整します。 燃料は戻りライン (XNUMX) を通ってタンクに戻ります。 燃料は継続的に循環しています。 噴射は、インジェクターが MegaSquirt ECU によって制御されている場合にのみ行われます。

- 供給ライン

- リターンライン

- 圧力調整器

- 圧力制御

- 熱シールド

- ガスバルブ接続

- 負圧接続

- インジェクターシリンダー1

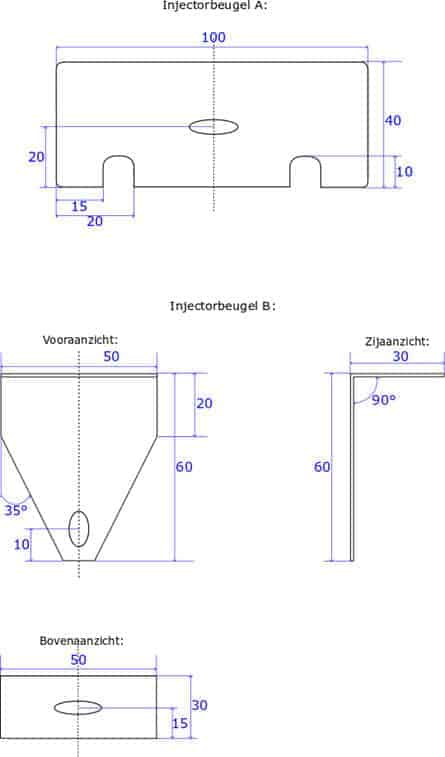

- インジェクターブラケットA

- インジェクターブラケットB

- インテークダクトシリンダー1

既存の乗用車では、インジェクター レールはクランプまたはアイレットを使用してインテーク マニホールドに取り付けられています。 インジェクター レールはマニホールド内のインジェクターをクランプします。 このプロジェクトでは、インジェクター レールとしてフレキシブル燃料ホースが選択されたため、前述のことは不可能です。 したがって、インジェクターをカスタムメイドのブラケットでインテークマニホールドにクランプすることが決定されました。 ブラケットは、上部 (ブラケット A) と下部 (ブラケット B) の XNUMX つの部分で構成されます。

ブラケット A には、インジェクターの上をスライドできる XNUMX つのノッチがあります。 これにより、平らな側面を利用してインジェクターをマニホールドに押し込むことができます。 両方のブラケット A には長穴があり、インジェクターと長穴の間の距離を調整できます。 ブラケット A と B は互いにねじ止めされています。ブラケット B は、マニホールドをエンジンに取り付けるスタッドと同じスタッドに取り付けられています。 長穴によりブラケットを垂直方向に調整できます。 ブラケットが下方に移動するほど、インジェクターはよりしっかりとクランプされます。

炎症:

従来の点火は、MegaSquirt によって制御される点火コイルを備えた電子制御点火システムに置き換えられました。 エンジンが本来の技術で十分に機能するためには、最初に接点を備えた従来のシステムを接続する必要があります。 エンジンが適切に機能しているかどうかは、数時間の運転後にのみ判断でき、その後、特に電子制御点火装置の設置と調整を開始できます。

従来の点火方法で準備する:

ランドローバーのエンジンには当初、接触点を備えた点火システムが装備されていましたが、これは現在では従来型点火システムとも呼ばれています。 画像はこのタイプの点火システムを示しています。

接点が閉じると、一次電流の蓄積が始まります。 電流は、一次巻線の抵抗によって 3 ~ 4 アンペアに制限されます。 イグニッションコイルの一次コイルに電流が流れると磁界が発生します。 一次コイル (3) と二次コイル (4) の両方がこの磁場の中にあります。 接点 (10) を流れる電流がディストリビューターシャフトのブレーカーカム (9) によって遮断されると、両方のコイルに電圧が誘導されます。 一次コイルでは約 250 ボルトが発生します。 巻線の違いにより、10次コイルに15~XNUMX kVの誘導電圧が発生します。 スパークプラグの火花は、ポイントが開くときに発生します。

接点を開いた後、しばらく一次電流を流すことにより、誘導電圧を制限できます。 これは、接点間に並列に接続されたコンデンサによって実現されます。 コンデンサは、静電容量に応じて実際に誘導電圧のレベルを調整する時間を決定する要素です。 接点の焼損も防止します。

エンジンマネジメントシステム用点火コイル:

エンジンマネジメントシステムは点火コイルを制御します。 ディストリビュータ付きの古典的なイグニッション コイルは、テスト セットアップとしてエンジンに残されていますが、内燃エンジンの機能の一部ではなくなりました。 ディストリビューターレス点火システム (DIS 点火コイル) が選択されました。これは大まかに訳すと「ディストリビューターのない点火システム」となります。 このタイプの点火システムはディストリビュータを使用しません。 もう XNUMX つのオプションは、コイル オン プラグ (COP) 点火コイルを選択することでした。 個別の点火コイルが各点火プラグに接続されます。 COPイグニッションコイルはピンイグニッションコイルとも呼ばれます。 COP イグニッションコイルの欠点は、放熱性が DIS イグニッションコイルより劣ることです。 COP点火コイルを使用する場合、カムシャフトセンサーからの信号も必要ですが、現在のエンジンにはありません。

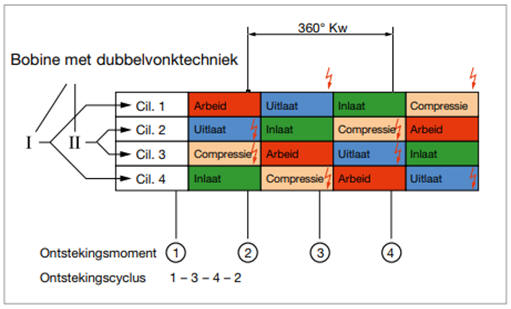

クランクシャフトプーリーの欠歯は点火時期を決める基準となります。 DIS イグニッションコイルでは、点火の瞬間に 1 本のスパークプラグが同時に作動します。 DISイグニッションコイルは、実際には4つのイグニッションコイルが取り付けられたユニットです。 シリンダー XNUMX と XNUMX のピストンが上方に移動すると、一方は圧縮行程で忙しくなり、もう一方は排気行程で忙しくなります。 それでも、両方の点火プラグが火花を生成します。 圧縮行程にあるシリンダーによって生成される火花は、混合気への点火を引き起こします。 もう XNUMX つの火花、いわゆる「無駄な火花」は、排気ガスが燃焼室から出るときに火花を散らします。 無駄な火花は、混合気が点火されないときに形成される火花です。 点火エネルギーが低い。 スパークにもかかわらず、エネルギーの損失はほとんどありません。 また、有害ではありません。

この図は、DIS 点火コイルを備えた 1 気筒ガソリン エンジンの動作図を示しています。 この作業図は、点火の瞬間ごとに XNUMX つの点火マークを示しています。 そのうちの XNUMX つは混合物に点火するための火花を生成し、もう XNUMX つは無駄な火花です。 DIS 点火コイルは、MegaSquirt によってわずか XNUMX つのパルスで制御できます。

圧縮行程がシリンダー 1 で発生し、排気行程がシリンダー 4 で発生すると、MegaSquirt は DB36 のピン 37 を介して一次コイル A を制御します (下の図を参照)。 この制御は、クランクシャフト基準点(TDC 前 90 度から 120 度の間)に基づいて行われます。 MegaSquirt は、シリンダー 2 と 3 の火花形成を担当する一次コイル B を制御し、コイル A の 180 度後にオンになります。 コイル B には基準点はありませんが、点火時期は 36-1 パルスホイールの歯を数えるだけで決定できます。

点火コイルのコイル A とプロセッサのピン 7 の間には 330 オームの抵抗が示されています。 この抵抗は、駆動パルスの電流と誘導電圧を制限します。 この抵抗は MegaSquirt 回路基板では標準ではないため、後付けする必要があります。 下の画像の垂直破線の左側に、MegaSquirt の内部回路が示されています。 示されているコンポーネント (330 つの XNUMX オーム抵抗器と LED) は、後でプリント基板にはんだ付けする必要がありました。

一次コイルの電流蓄積:

一次コイル内の電流の蓄積について洞察を得ることが重要です。 アンペア数だけでなく、イグニッションコイルの充電時間もこれで判断できます。 ロード時間は、MegaSquirt が考慮する必要がある多くの要因によって異なります。

選択されたイグニッションコイルの自己誘導係数(L値)は3,7mHです。 オーム抵抗 R とともに、最大一次電流と曲線の立ち上がり時間が決まります。 L値と抵抗が小さいため、スイッチオン後の電流の立ち上がりが早いです。 点火コイルの既知のデータを使用して、一次電流がどのように構築されるかを計算できます。

次の式は、電流、充放電時間を計算してスイッチング現象を曲線で表す 1 階微分方程式の一般解を示しています。

方程式は次のとおりです。

ここで、時定数 (タウ) は次のように計算されます。

オームの法則によれば、最大電流は 28 アンペアになります。

実際には、このアンペア数は達成されません。

コイルはより早くオフになります。 その理由は後述する。 この情報を一般式に入力すると、次のようになります。

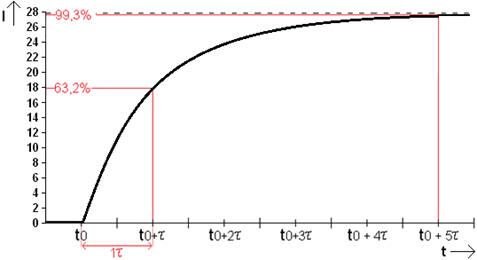

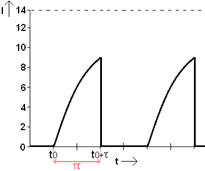

図は一次コイルの充電曲線を示しています。 時間 T0 から 1 タウまで、コイルは 63,2% まで充電されます。 これはコイルの充電時間の固定パーセンテージです。 式 13 の結果は、コイルが 1 タウで 17,7 アンペアで充電されることを示しています。 t = 5 タウでは、実質的に最終値に達します。

イグニッションコイルの仕様上、充電後のイグニッションコイルの一次電流は7,5Aとなっており、電流は増加しません。 7,5Aに達するまでにかかる時間をドウェルタイムと呼びます。 滞留時間はバッテリー電圧によって異なります。この場合、バッテリー電圧は 14 ボルトです。 充電プロセスが調整されていない場合、コイルを流れる電流は式 12 に従って最大 28 アンペアになります。

式 14 によるコイルは、t = 7,4 ms で 17,7 A まで充電されます。 コイルは最大7,5Aまで充電されるため、実際の充電時間はさらに短くなります。 既知のデータを式15に入力することで所要時間を計算できます。

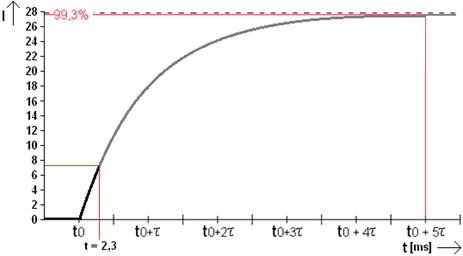

一次電流の蓄積は 7,5 A で停止します。 これにより、点火コイルが過度に不必要に温まるのを防ぎます。 最も重要なことは、コイルができるだけ短時間で最適に充電されることです。 図は t = 2,3 ms までの充電曲線を示しています。

エンジン始動時などにバッテリー電圧が低下すると、滞留時間に影響します。 その後、2,3 A に達するまでに 7,5 ms より長くかかります。 新しい読み込み時間は、現在よく知られている公式を使用して決定されます。 最大電流はバッテリー電圧に基づいて決定されます。

最大 7,5 A で 20 A までの充電時間は、式 17 で計算されます。

図では、14 ボルトでの充電時間を黒線で示し、10 ボルトでの充電時間を緑で示します。 行は同時に 0 に下がります。 これが点火時期です。 バッテリ電圧が低いほど一次コイルの充電に時間がかかるため、MegaSquirt はより早く一次電源をオンにする必要があります。

黒い線 (立ち上がりと立ち下がり) は、14 ボルトのバッテリー電圧での滞留時間を示します。 緑色の線は、より低い電圧での高度な充電時間を示します。これは Δt を示します。 その場合の実際の充電時間はΔt+100%となります。

これについては、このセクションの後半で例と図 36 を使用して説明します。 点火時期はそのままで充電時間が延長されます。 これが起こらないか、十分に起こらない場合、点火中に放出されるエネルギーに影響が生じます。 この場合、一次電流のスイッチオフが早すぎるため、7,5 A の電流が達成されません。 一次コイルの充電時間 (滞留時間) の延長は、バッテリ電圧の関数として式で表されます。 異なる電圧での滞留時間を計算すると、コイル内の異なる最大電流が得られます。

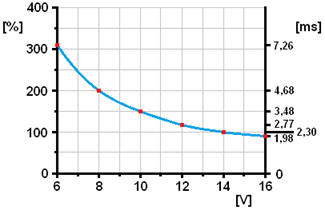

バッテリー電圧が始動中に 6 ボルトまで低下し、充電中に 14,7 ボルトまで上昇すると仮定すると、いくつかの中間値を計算することで曲線を描くことができます。 下の画像は、使用したDISイグニッションコイルのドウェルタイム補正を示しています。 2 ボルト増加するごとに (赤色) 点がグラフに配置されます。 TunerStudio プログラムには、2,3 ボルトの電圧での 14 ミリ秒の滞留時間が事前に入力されているため、この電圧から補正係数が形成されます。 したがって、14 ボルトの電圧は 100% (補正なし) になります。

バッテリー電圧が 315 ボルトの場合、充電時間が最大 6% 増加することが明らかになりました。

不利な条件では、バッテリー電圧が最大 6 ボルト低下する可能性があります。 これは点火火花が弱くなることを意味します。 これをドウェルタイム(一次電流が流れる時間)を長くすることで補い、低電圧でも十分な点火エネルギーが得られます。 これは、図 36 の Δt が、黒色で示された 2,3% (315 ms) の滞留時間と比較して 7,26 倍になる (100 ms * 2,3% = XNUMX ms) ことを意味します。

上の画像で赤で示されている係数は、TunerStudio プログラムに直接コピーできます。

一次コイルが放電されてからしばらくして、次の点火に向けた充電が始まります。 エンジン回転数が高くなるほど、コイルの再充電も速くなります。 図 37 は、一次電流が 8,85 A まで増加する 0 つの曲線を示しています。点火タイミングは、線が XNUMX A まで低下する点にあります。

点火時期の決定:

点火信号はクランクシャフト基準点から決定されます。

クランクシャフトプーリーのギアリングでは、36 個の歯のうちの 1 個の歯が、シリンダー 100 のピストンの上死点の前で 1 度でフライス加工されています。100 度から 0 度の間なので、圧縮行程中に、マイクロプロセッサーがMegaSquirt は点火タイミングを決定できます。 これには前払いが考慮されます。

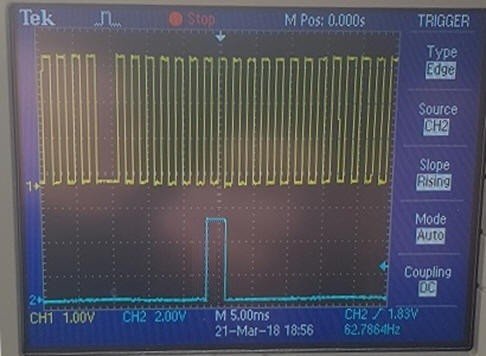

この画像は 5 チャンネル オシロスコープの画像を示しており、上の画像はクランクシャフトの基準点を示し、下の画像は MegaSquirt から DIS 点火コイルへの制御信号を示しています。 制御信号の電圧は 1 ボルト (論理 1,5) で、約 XNUMX ミリ秒続きます。

点火進角:

このプロジェクトではノックセンサーは使用されていません。 ノックセンサーからの情報を処理することは可能ですが、単にノックセンサーを設置するだけでは十分ではありません。 信号の処理は複雑です。 ノック信号は、まず、はい/いいえ信号、または爆発の強さを示すアナログ信号に変換する必要があります。

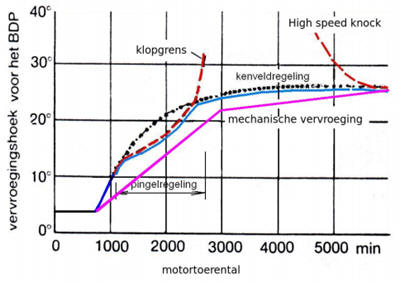

エンジン振動のノッキング信号への変換はインターフェース回路によって行われます。 この回路は MegaSquirt II には存在しません。 そのため、エンジンがノッキング領域に到達しないように、全負荷と部分負荷の進角を安全に設定することが決定されました。 設定する全荷重前進曲線は、ノック制限内で決定する必要があります。 従来の点火の遠心力と真空度のデータは、エンジン マニュアルの工場データに基づいて決定されます。 点はグラフ上にプロットできます (下の画像の例)。

ピンクの線は、元の機械的な前進を示します。 遠心重りの機械的構造により、これは部分的に直線的になります。 黒い線は MegaSquirt のマップ コントロールを示しています。 この線は曲線をたどっています。 部分負荷および全負荷のノッキング領域に近づかないことが重要です。 したがって、マップ制御は部分負荷 (赤線) で制限され、全負荷での進角は機械的進角がある状況 (赤線) よりも増加しません。 実際の地図配置は青い線に従います。

まず、全負荷進角曲線を点火進角テーブルに入力する必要がありました。 高速かつ低負荷では、より多くの進角が必要になります。 部分負荷の場合、進角は全負荷の進角に加算されます。 完成した点火進角テーブルとエンジン冷間時の進角設定を7ページに示します。

スロットルボディ:

空気/燃料の供給は、元の状態ではキャブレターによって制御されました。 エンジン管理システムでは、キャブレターの代わりにスロットル ボディとインテーク マニホールドに取り付けられた XNUMX つのインジェクターが使用されます。 これにより、空気と燃料の混合物がマニホールドの中央で形成され、XNUMX つのチャネルに分割されるキャブレターよりも正確で制御された噴射が実現します。 スロットルはインストルメントパネルから手動で操作されるボーデンケーブルによって開かれます。

結局のところ、MegaSquirt II は電子制御スロットルボディをサポートしていません。 そのため、ボーデン ケーブル コントロールが使用できる唯一のオプションです。

スロットル位置は電圧によって MegaSquirt に送信されます。 電圧の大きさはスロットルバルブの開度に依存します。 スロットル ポジション センサーは、供給電圧が 5 ボルトのポテンショメータです (画像を参照)。 接続 3 とアース接続 1 が必要です。 ランナー (ピン 2) は、スロットル位置に応じて抵抗上の位置をとります。 したがって、ランナーはスロットルバルブに接続されています。 ランナーが抵抗を超えて短い距離を乗り越える必要がある場合 (ランナーが左を指す)、抵抗は低くなります。 画像では、ランナーは右側 (グランド側) に位置しています。これは、抵抗が高く、したがって信号電圧が低いことを意味します。

スロットルボディを使用すると、スロットルが閉じているときにランナーに 600mV の電圧がかかり、バルブが全開になっているときに 3,9V の電圧がかかります。 ECU は電圧を受信し、それを使用してスロットル バルブの開度を計算します。 開き角の急激な増加は、加速が発生していることを意味します。 ECU はこれに応答して、一時的にエンリッチを行います。 これを加速エンリッチメントと呼びます。 スロットル位置センサーは、さまざまな運転条件での混合気の濃縮度を判断するためには使用されません。 この目的にはMAPセンサーが使用されます。

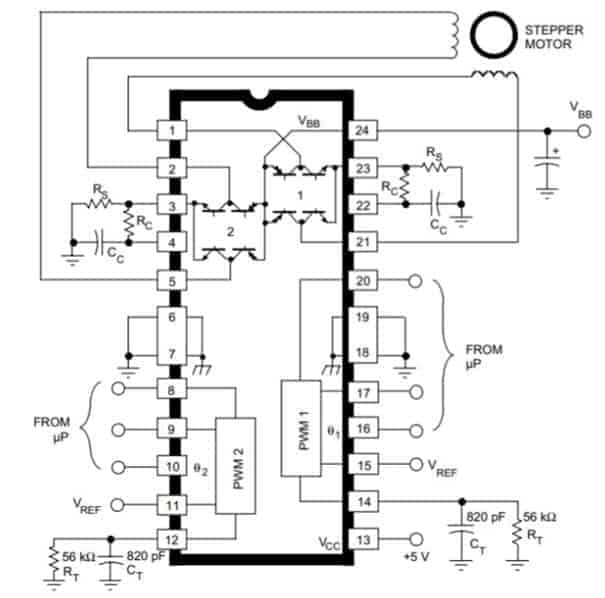

シミュレータを使用したステッピング モーターのテスト セットアップ:

MegaSquirt のハードウェア調整が完了すると、ブレークアウト ボックスを使用して、ステッピング モーターの制御が受信されているかどうかを確認できます。 4色のLEDの点灯で制御中であることを示します。 色の変化を見ることで、ステッピング モーターの制御手順を追跡できます。 色は赤と黄色が交互になります。 ステッピング モーター データは、TunerStudio プログラムの「アイドル制御」メニューに入力できます。 タイプ(XNUMX線式)のほかに段数の設定も可能です。 これには、ステッピング モーターが始動するときに置かれなければならない開始位置も含まれます。 さらに、XNUMXステップを調整するのにかかる時間も設定できます。

ステップ数は、とりわけ冷却剤の温度によって決まります。 温度が低いほど、ステッピング モーターの開口部を大きくする必要があります。 温度に対する段階をグラフで設定できます。 シミュレータを使用すると、ステッピングモーターが実際に正しく制御されているかどうかを確認できます。 エンジンではなくシミュレータ上で最初にチェックされるため、ハードウェアまたはソフトウェアの問題の可能性によるエンジンの始動または実行中の問題を防ぐことができます。 ステッピングモーターの開き角は主に水温とエンジン回転数に影響されるため、このポテンショメーターを回すことで制御が正しいかどうかを確認できます。 TunerStudio のダッシュボードのメーターには、調整されたステップ数が表示されます。

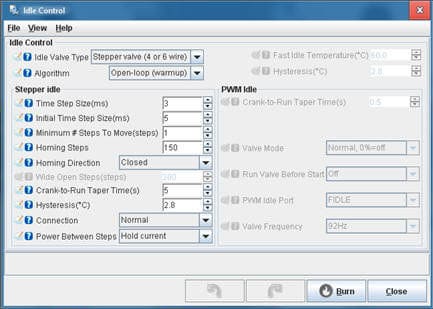

ステッピングモーターの設定:

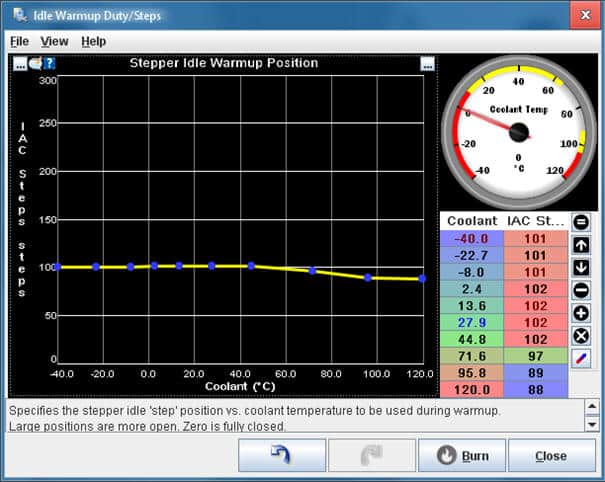

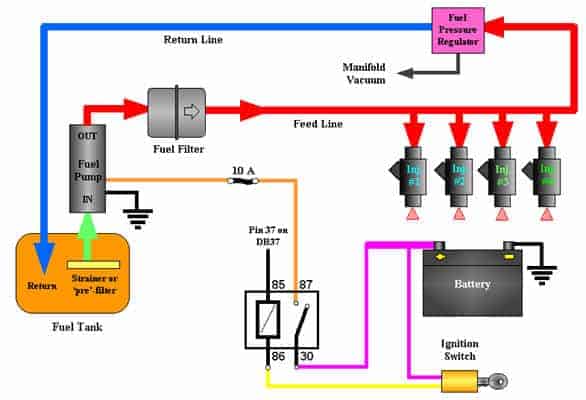

図はアイドル回転数(アイドル制御)に使用するステッピングモーターの設定画面です。

モーターを調整する段階はArduinoを使用して事前に決定されます。 基本位置 (ホーミングステップ) に移動するには、ステップ数も入力する必要があります。 ステッピング モーターはウォームアップ フェーズ (アルゴリズム) でアクティブになり、停止時にコイルに通電します (ステップ間の電流を保持)。

ステッピング モーターの位置は冷却水の温度によって異なります。 冷えたエンジンを始動するときは、暖機したエンジンを始動するときよりもバルブを少し多めに開く必要があります。 下の画像は冷却水温度(Coolant)に対するステップ(Steps)を設定する設定画面です。 エンジンが冷えているときは、エンジンがアイドリング状態のときにステッピング モーターが全開になります。 ウォームアップ段階では、ステッピング モーターがわずかに閉じます。

エンジン始動時の冷却水温度に基づいてステッピングモーターの位置を設定することも可能です。 これを「アイドルクランキングデューティ/ステップ」と呼びます。 下の画像は設定画面を示しています。

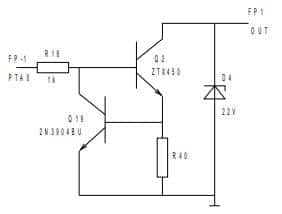

燃料ポンプ回路:

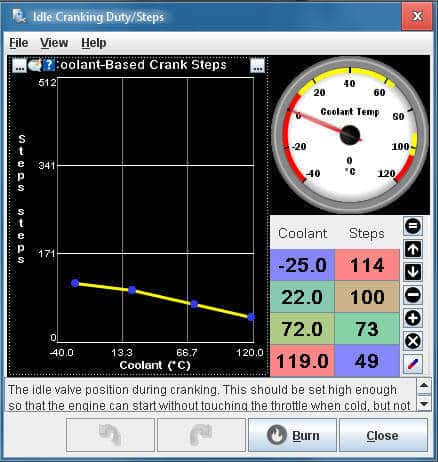

MegaSquirt は、燃料ポンプのオンとオフを確実に切り替えます。 下図のトランジスタ Q19 は、トランジスタ Q2 を過電流から保護します。 電流が高すぎると、トランジスタが焼損する可能性があります。 Q2 と R40 のコレクタ - エミッタ部分を流れる電流が増加すると、Q19 のベースの飽和電圧に達します。 トランジスタ Q19 がオンになり、Q2 のベース-エミッタ電圧が減少します。

接続 FP-1 PTA0 は MegaSquirt によって内部制御されます。 トランジスタ回路を制御するには、クランクシャフト位置センサー (ホール センサーまたは誘導センサー) からの入力信号が必要です。 信号が失われた場合、たとえばエンジンが意図せず停止した場合、燃料ポンプへの電力供給は直ちに停止されます。

トランジスタ回路の出力(FP1 OUT)は燃料ポンプリレーに接続されています。 リレーのピン 85 は制御電流の出力です。 リレーが通電されると、主電源セクション (ピン 30 および 87) が切り替わり、燃料ポンプが供給電圧を受けて動作するようになります。

作動圧力3 barの電子燃料ポンプが使用されています。 燃料は燃料フィルターを通って燃料レールに導かれ、インジェクターの入口で圧力がかかります。 MegaSquirt から信号が届くと、インジェクターは事前に計算された量の燃料をインテークマニホールドに噴射します。 MegaSquirt の制御は、噴射される燃料の量だけでなく、レール内の燃料圧力も決定します。

レール圧力が高くなると、同じ制御でもより多くの燃料が噴射されます。 したがって、レール圧力はインテークマニホールド内の負圧に基づいて調整する必要があります。 圧力差 (ΔP) は常に 3 bar を維持する必要があります。 図は燃料システムの概略図を示しています。 ピンク、黄色、オレンジ、黒の線は電気接続を示しています。 赤い線は燃料の供給を示し、青い線は燃料の戻りを示します。

機械作業の完了:

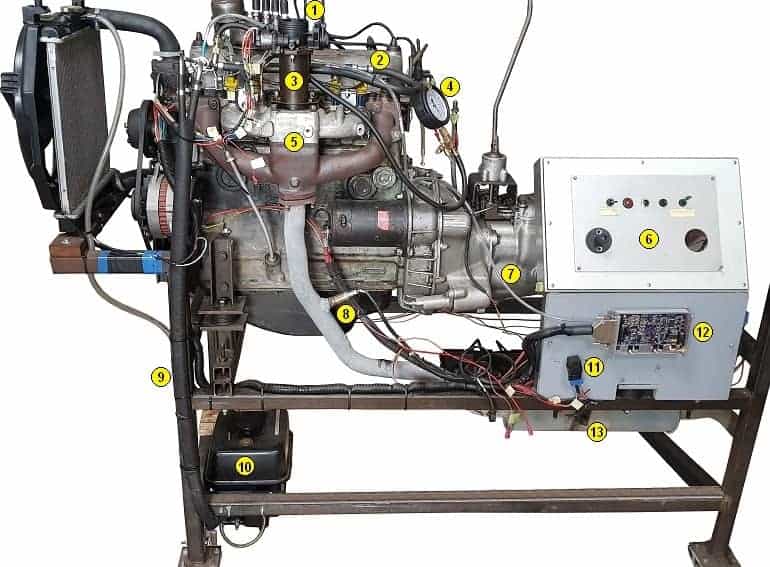

次の XNUMX 枚の写真は、機械的改造の最終段階にあるエンジンを示しています。

写真1:

これは、適用されたパーツのほとんどが見える面です。 コントロール用のダッシュボードと MegaSquirt ECU もここにあります。 写真の下には、部品の番号の説明が記載された凡例があります。 写真をクリックすると大きなサイズで開きます。

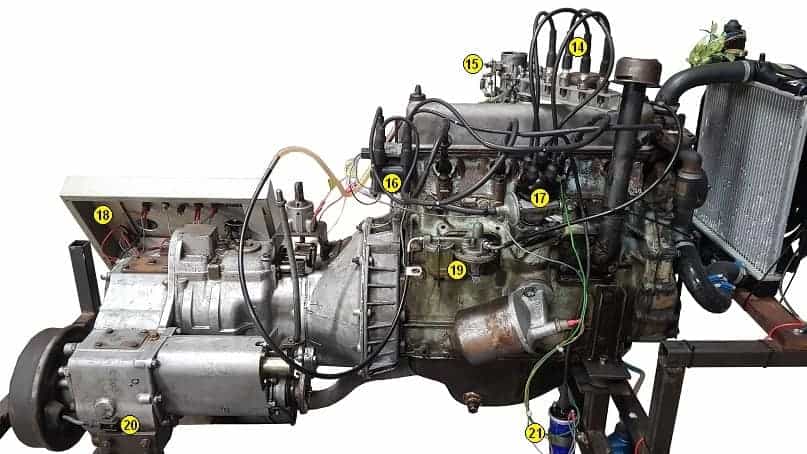

写真2:

この写真はエンジンの反対側を示しています。 ここでは、キャブレター (15) と従来の点火装置 (17) が見えます。 この古典的な点火の目的は、テスト セットアップ (14) の点火プラグに火花を発生させることです。 もちろん、これはエンジンには機能しませんが、クラシックカーで機能していた点火の動作についての洞察を提供します。

20は変速機のブレーキ機構を示します。 ブレーキドラムのロッドはボーデンケーブルを使用して締め付けることができ、ギアボックスの出力シャフトにブレーキがかかります。 トランスミッション ブレーキは、ギアが入ったときにエンジンに一時的に負荷をかけるために適用されます。

写真3:

ここでは、点火と燃料レールのテスト セットアップを備えたエンジンの上面図がはっきりと見えます。

機械的な調整は完了しました。 最初にいくつかのデータを MegaSquirt に入力する必要があるため、エンジンはまだ開始できません。

Volgende: MegaSquirt II ECU 調整。