Soggetti:

- L'inizio del progetto

- Il motore

- scatola del cambio

- Ispezionare, sostituire e regolare le parti del motore

- Montare il motore su un telaio mobile

- raffreddamento

- Cruscotto e impianto elettrico

- Pompa del carburante e serbatoio

- Utilizzare il motore in una configurazione classica

L'inizio del progetto:

Dopo aver deciso di dotare un motore del sistema di gestione motore MegaSquirt, è stato considerato un tipo di motore adatto. I pacchetti di conversione standard con manuali non erano interessanti. L'obiettivo era utilizzare un motore che soddisfacesse le seguenti condizioni:

- non dovrebbero essere noti precedenti progetti di conversione di questo motore;

- motore a benzina a quattro cilindri;

- non ancora dotato di sistema di iniezione e accensione elettronica;

- la capacità di caricare il motore.

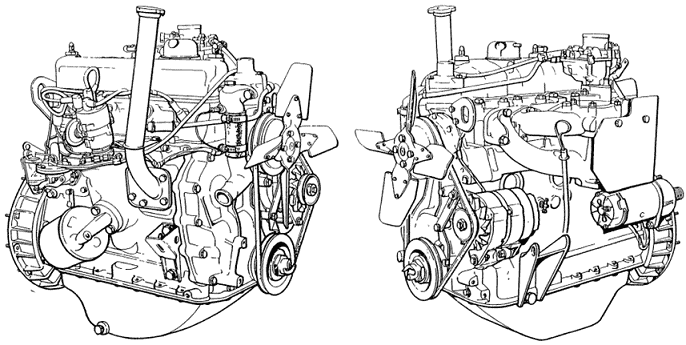

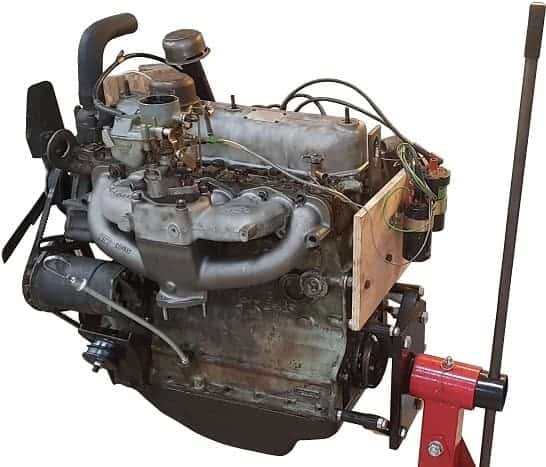

Motore:

La ricerca ha portato ad un motore di una Land Rover (serie 2A) dei primi anni '70. Questo motore a benzina a quattro cilindri da 2,25 litri con tre cuscinetti di banco era originariamente dotato di carburatore e accensione con distributore meccanico. Determinante per la scelta è stato l'abbinamento di questo motore Land Rover con il cambio originale; Un freno di trasmissione è collegato all'albero di uscita del cambio. Il freno della trasmissione, che in realtà funge da freno di stazionamento, consente di applicare il freno al motore durante il funzionamento.

Probabilmente il motore non funzionava da decenni. Naturalmente deve essere sufficientemente affidabile da funzionare con il sistema di gestione del motore. È stato quindi necessario prima ispezionare e testare a fondo il motore. Sono stati fissati i seguenti obiettivi:

- Ispezionare, sostituire e regolare le parti del motore;

- Montare il motore su telaio mobile;

- Consentire al motore di funzionare nella configurazione classica;

- Installazione di componenti per il sistema di gestione del motore;

- Assemblare e preparare la ECU MegaSquirt;

- Consentire al motore di funzionare sul sistema di gestione del motore.

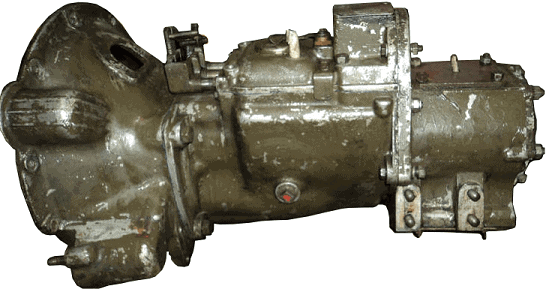

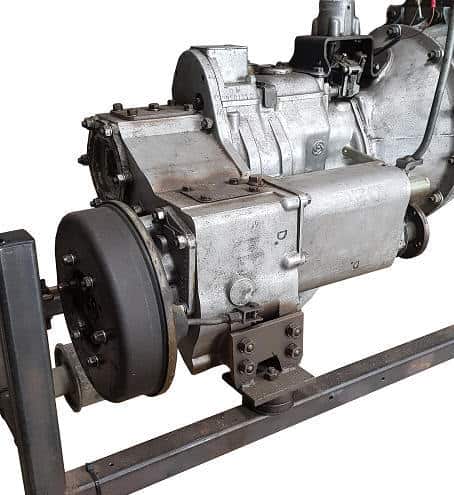

cambio:

Il cambio proviene da una Land Rover militare. Il colore verde in realtà lo tradisce e per poter formare in un secondo momento un tutt'uno con il motore il più originale possibile, la vernice verde è stata rimossa. Nella foto non è ancora presente il freno della trasmissione; questo è stato successivamente montato sull'albero di uscita secondo le istruzioni di fabbrica.

Ispezionare, sostituire e regolare le parti del motore:

All'inizio del progetto non era chiaro se il motore messo a disposizione fosse adatto all'uso. Del blocco motore si sapeva poco, solo che il motore era fermo da anni. Non era chiaro se qualche parte interna fosse danneggiata o addirittura, forse irreparabilmente, difettosa. In quest’ultimo caso, la sostituzione del motore con un altro era l’unica opzione per riprendere il progetto.

Per non concludere in seguito che il motore fosse inutilizzabile, si decise di smontarlo e revisionarlo. I modelli di usura delle parti sono stati controllati e confrontati con le specifiche di fabbrica. Le parti in cui le misurazioni rientravano in queste tolleranze sono state sostituite. Le parti rifiutate sono state sostituite. È stato tenuto conto dello scopo per il quale verrà utilizzato il motore; il motore deve essere costruito con il minor costo possibile per essere sufficientemente affidabile per la realizzazione del progetto e il suo utilizzo come strumento di insegnamento-apprendimento.

Il motore è fissato alla staffa di montaggio nei punti di montaggio della scatola del cambio. Il motore può essere ruotato in diverse posizioni. Ciò rende sia la testata che la coppa dell'olio perfettamente accessibili per i lavori di smontaggio. Per il corretto funzionamento del motore è importante prendere precauzioni per garantire una buona pressione finale di compressione. Se la pressione in uno o più cilindri è troppo bassa, il motore funziona male e vacillante. In tal caso, la regolazione con l'accensione e il sistema di iniezione appena installati sarà difficile, se non impossibile.

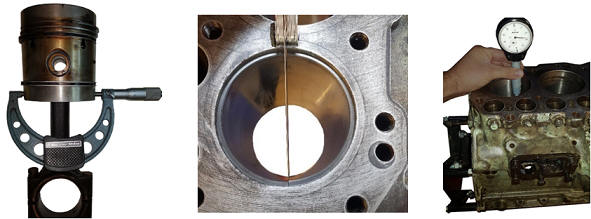

Uno dei primi punti di controllo sono i pistoni e le pareti dei cilindri. Per esercitare un controllo adeguato, i pistoni dovevano essere rimossi dal blocco motore. Dopo aver smontato la testata e la coppa dell'olio, è stato possibile rimuovere i pistoni. I pistoni sono stati controllati per ovalità e segni visibili di usura. È stata controllata anche l'usura delle fasce elastiche. Le fasce elastiche usurate possono causare perdita di compressione e consumo di olio; entrambe le conseguenze devono essere evitate da questo controllo. Oltre al controllo ottico è stato misurato anche il gioco tra le scanalature delle fasce elastiche e la fascia elastica.

L'immagine seguente mostra una misurazione in cui il pistone viene misurato con un calibro a vite. Oltre all'ovalità è possibile determinare anche la distanza tra il pistone e la parete del cilindro. Una distanza troppo grande significa un'usura eccessiva. Per il progetto ciò significherebbe che potrebbe essere necessario installare altri pistoni in eccesso. Dopo aver valutato visivamente e geometricamente i quattro pistoni, è stato stabilito che non vi era alcuna usura eccessiva.

Dopo la sostituzione delle fasce elastiche, il gioco finale deve essere misurato e, se necessario, regolato per evitare la rottura della fascia elastica (a causa di un gioco troppo piccolo o troppo grande) e per evitare perdite di compressione (perdite dovute a gioco troppo grande ). L'anello del pistone è posizionato nel cilindro dove il diametro è più piccolo. Il gioco della serratura viene misurato con uno spessimetro. Questa misura è mostrata in figura. Le fasce elastiche del cilindro 1 sono state sostituite perché in cattive condizioni e hanno dovuto essere limate di un millimetro più piccole; una volta assemblate, le estremità si toccavano.

La misurazione dell'usura delle camicie dei cilindri viene effettuata con un oggetto di misura adatto. La deflessione dell'indice mostra il grado di usura. L'immagine mostra la misura del cilindro 4. Il diametro del cilindro sarà aumentato, soprattutto sul lato in cui si esercita la forza della guida di scorrimento. Le pareti del cilindro possono mostrare una certa usura, ma l'usura deve rientrare nelle tolleranze. I risultati della misurazione hanno mostrato che c'era un'usura accettabile sulle pareti del cilindro. Un'ispezione ottica delle maniche dei cilindri ha mostrato che alcune parti delle pareti erano lisce. Le scanalature di levigatura non erano quasi più presenti.

Le scanalature di levigatura, una sorta di piccoli graffi, assicurano che vi sia sempre un piccolo film d'olio tra l'anello del pistone e la parete del cilindro. Il compito principale di questo film d'olio è la lubrificazione, ma funge anche da tenuta e quindi aiuta a raggiungere la pressione di compressione finale. Nuove scanalature di levigatura sono state realizzate in tutte e quattro le maniche dei cilindri utilizzando una pietra di levigatura adatta. L'immagine mostra questa operazione. Si è cercato di applicare le scanalature di levigatura il più possibile trasversalmente, con un angolo di 45 gradi.

Le valvole chiudono lo spazio di combustione sopra il pistone. Una perdita lungo la sede della valvola provoca una perdita di compressione; qualcosa che dovrebbe essere impedito. Per controllare lo stato delle valvole e della sede delle valvole, tutte le valvole devono prima essere rimosse dalla testata. L'immagine mostra una molla della valvola smontata dalla valvola di aspirazione del cilindro 1. I dischi delle valvole del cilindro 1 erano così danneggiati che si è deciso di sostituirli entrambi.

Dopo lo smontaggio, diverse sedi delle valvole sembravano consumate/intaccate. L'immagine sotto mostra le sedi delle valvole del cilindro 1. È molto probabile che il motore non avrebbe funzionato correttamente se questo non fosse stato controllato. La semplice levigatura delle nuove valvole non sarebbe stata sufficiente, quindi si è deciso di fresare le sedi delle valvole.

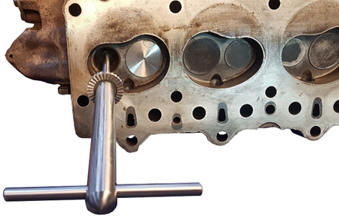

Con una fresa per sedi valvole viene rimossa una piccola quantità di materiale, in modo che la sede della valvola sia di nuovo liscia. Lo stelo della taglierina viene fatto scorrere nella guida della valvola (vedere l'immagine sotto). Ciò garantisce che la taglierina possa essere posizionata direttamente sul sedile. Durante il processo di lavorazione sono stati presi in considerazione due diversi angoli ai quali deve essere eseguita la fresatura. Le valvole dei cilindri 1 e 2 sono state le più colpite. Per completezza, tutte le otto sedi delle valvole sono state lavorate. Dopo la fresatura, le valvole vengono levigate con uno speciale abrasivo per garantire la migliore tenuta possibile.

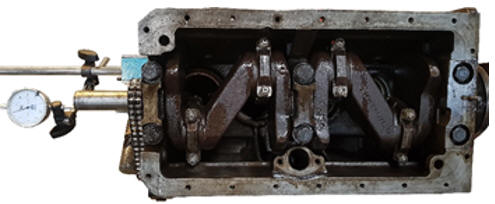

Il gioco assiale dell'albero motore con tre cuscinetti di banco e due cuscinetti reggispinta viene misurato con un comparatore. Se il gioco assiale è eccessivo, è possibile installare un cuscinetto assiale più grande se non sono presenti difetti meccanici. La misurazione mostrata nell'immagine ha mostrato che il gioco assiale era OK.

Lo spazio tra i cuscinetti radenti dell'albero motore e della biella, in altre parole: il gioco radiale dell'albero motore, viene misurato con plastigage (vedi figura). Il plastigage è uno speciale filo di plastica che si deforma permanentemente dopo la compressione. Dopo aver montato il cappello del cuscinetto o la biella, il plastigage lascerà un'impronta. La larghezza della stampa indica quanto gioco c'è tra il cuscinetto scorrevole e l'albero motore.

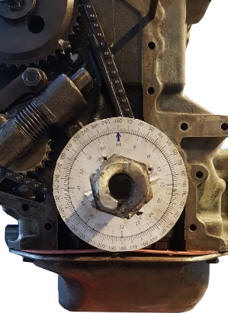

La catena di distribuzione trasmette il movimento dall'albero motore all'albero a camme. Dopo aver installato i pistoni, l'albero motore e la testata, la catena di distribuzione deve essere regolata nuovamente dopo l'installazione. A causa della mancanza di regolazioni e contrassegni, la regolazione ha dovuto essere determinata sulla base del diagramma asimmetrico della valvola. Utilizzando un disco graduato sull'albero motore, è possibile determinare l'angolo con cui le valvole di aspirazione e scarico si aprono e si chiudono (vedi immagine). È stata controllata l'usura ottica delle parti della distribuzione come pignoni, catena, guida e tenditore. Questo andava bene.

Tutte le parti sono serrate secondo le coppie di serraggio prescritte. Poiché il motore è stato smontato, i controlli devono essere effettuati dopo un certo numero di chilometri percorsi. Tuttavia ciò non è possibile perché il motore non è installato su un veicolo. Si è quindi deciso di effettuare i controlli prescritti da Land Rover dopo 24 ore di funzionamento.

Montaggio del motore sul telaio mobile:

L'obiettivo era utilizzare il motore come strumento didattico, funzionante su un sistema di gestione del motore. Il motore non è montato su un'auto. Per garantire un assetto sicuro ed affidabile, si è deciso di posizionare il motore su un telaio idoneo. L'intenzione è che il motore sia fissato al telaio nelle posizioni originali dei supporti del motore. Poiché non esistono kit di conversione già pronti, i supporti dovevano essere realizzati su misura.

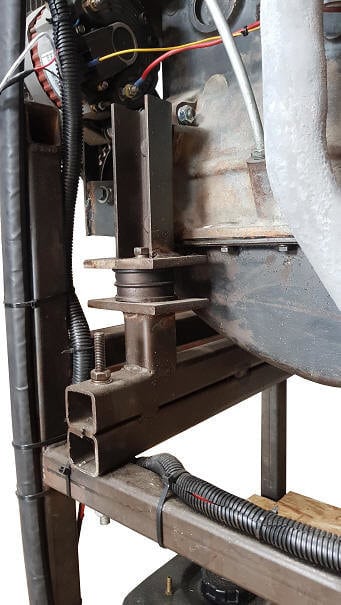

n fase di costruzione bisognava scegliere come costruire il motore. Il sistema di gestione del motore deve essere regolato in caso di aumento del carico del motore. Poiché il cambio originale è dotato di freno di trasmissione, si è deciso di montare il cambio anche sul telaio del motore. Azionando questo freno della trasmissione è possibile far funzionare il motore sotto carico per un breve periodo.

La modifica e l'adattamento dei supporti motore esistenti ha permesso di collegare il motore al telaio in modo affidabile. Il telaio del motore offre anche la possibilità di fissare un cruscotto sul quale, tra le altre cose, possono essere realizzati i comandi. L'immagine mostra il momento in cui il motore è sospeso sopra il telaio e pronto per essere fissato.

I supporti motore sul lato distribuzione sono realizzati con tubi di acciaio e profili a U. Una gomma da moto fornisce lo smorzamento. Due tubi sono montati uno sopra l'altro nella parte inferiore per montare la combinazione di blocco motore e cambio il più orizzontalmente possibile sul telaio. I supporti sono fissati al blocco motore e al telaio mediante barre filettate, bulloni e dadi M8 e M12.

Tale supporto cambio è stato realizzato su entrambi i lati del cambio con il quale si appoggia al telaio.

Una volta montati il motore e il cambio sul telaio in modo sicuro e affidabile, è stato possibile riprendere l'assemblaggio del motore. Dopo aver installato le parti regolabili e regolabili, come il carburatore e l'accensione, queste sono state regolate secondo i valori di fabbrica.

Sul telaio sono montati anche altri componenti che permettono il funzionamento del motore, come il radiatore, il cruscotto con i comandi e il serbatoio del carburante. Questi componenti sono descritti nei paragrafi successivi.

raffreddamento:

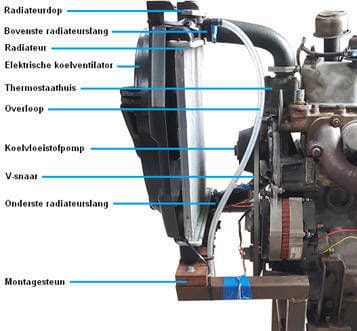

Nella sua condizione originale, il raffreddamento è ottenuto da un grande radiatore e da una ventola di raffreddamento in metallo montata sulla pompa dell'acqua. Poiché il motore non è installato su un veicolo, ma su un telaio mobile, è importante utilizzare componenti aftermarket idonei. La ventola di raffreddamento in metallo è stata sostituita con una ventola di raffreddamento alimentata elettricamente con pale in plastica. La versione in plastica non solo è molto più sicura in quanto il motore è adatto a scopi didattici (considerare la sicurezza personale durante le misurazioni), ma è anche più adatta per riscaldare più rapidamente il radiatore e il blocco motore. La ventola di raffreddamento elettrica può essere accesa e spenta con un pulsante sul cruscotto. Ciò consente di riscaldare rapidamente il motore, poiché vi sono poche possibilità di sottoporlo a carico meccanico. Quando il motore è riscaldato, è più probabile che si verifichi un "circuito chiuso" in cui i dati della sonda lambda vengono utilizzati per controllare l'iniezione di carburante. Ad esempio, a motore freddo – in “circuito aperto” – avviene un ulteriore arricchimento: quando si inietta una maggiore quantità di carburante (λ < 1), la correzione del carburante da parte della sonda lambda non è auspicabile.

La figura mostra una panoramica dei componenti del sistema di raffreddamento installato. Il radiatore originale non era presente. Poiché le sue dimensioni e il suo peso non erano adatti al montaggio sul telaio della moto, è stato scelto un radiatore aftermarket più piccolo. I diametri degli attacchi dei tubi del radiatore superiore ed inferiore corrispondono a quelli originali.

I tubi del radiatore superiore e inferiore sono realizzati su misura con tubi e connettori in silicone. La ventola di raffreddamento elettrica è fissata a una staffa di montaggio. Il tubo flessibile superiore del radiatore protegge il radiatore dal ribaltamento. Un tappo di sovrapressione (0,9 bar) protegge il sistema di raffreddamento da una pressione eccessiva. Quando la pressione aumenta troppo, la valvola nel tappo del radiatore si apre contro la forza e il liquido di raffreddamento scorre attraverso il troppopieno in un contenitore di raccolta.

Si è dovuto determinare sperimentalmente se il radiatore avesse una portata sufficientemente elevata e se la ventola di raffreddamento avesse una capacità sufficiente per dissipare il calore. Il sistema è risultato in ordine durante la prima fase di test.

Cruscotto e installazione elettrica:

Al telaio è fissato un cruscotto sul quale si trovano indicatori luminosi, interruttori, ECU MegaSquirt, vari relè e fasci di cavi. Il cruscotto viene utilizzato per monitorare e controllare le funzioni del motore.

L'immagine mostra il cruscotto. Il numero 1 in figura indica la posizione del sezionatore di terra; una chiave stacca la batteria da terra. Poiché non è necessario fornire alimentazione al motore spento, è più sicuro scollegare la terra quando il motore viene lasciato incustodito. Il numero 2 indica l'interruttore della ventola di raffreddamento. I numeri 3 e 4 sono le spie dell'alternatore (D+), il numero 5 è il pulsante di avviamento e il numero 6 è l'interruttore di accensione (morsetto 15). C'è una scatola dei fusibili sul retro del cruscotto. Il MegaSquirt è montato sul pannello inferiore ed è indicato dal numero 7. Il numero 8 indica il relè della pompa del carburante. Il dashboard offre anche la possibilità di montare una scatola separata su cui gli studenti possono effettuare misurazioni. Ciò consente di misurare i valori del sensore e i comandi dell'attuatore con l'oscilloscopio.

Il relè di avviamento originale controlla il motorino di avviamento; Con un piccolo pulsante di avvio, il pin 86 è collegato a terra, facendo fluire una corrente di controllo. La corrente di controllo fornisce un campo magnetico, facendo fluire una corrente principale tra i terminali 30 e 87; il motorino di avviamento viene alimentato con questa corrente principale fino al rilascio del pulsante di avviamento.

L'alternatore montato a posteriori fornisce la tensione e la corrente di carica alla batteria. Una spia indica se l'alternatore si sta caricando correttamente. La sonda lambda, gli iniettori e la bobina di accensione ricevono tensione di alimentazione dalla scatola dei fusibili. Il trasferimento delle informazioni e i comandi di accensione e spegnimento del MegaSquirt vengono forniti tramite altri cavi di segnale e di terra.

Pompa del carburante e serbatoio.

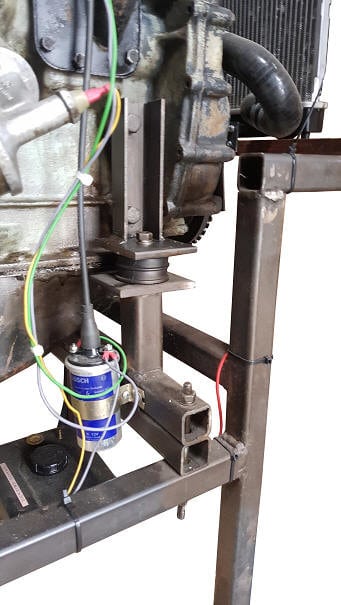

La pompa del carburante meccanica nella configurazione classica non viene più utilizzata durante l'installazione dei componenti del sistema di gestione del motore, perché la pressione di esercizio è troppo bassa (200 mbar). La pressione del carburante richiesta per gli iniettori MPI controllati dalla ECU MegaSquirt è di 3 bar. È sufficiente una pompa di carburante elettronica standard di un'autovettura. A causa dello spazio limitato, è stata scelta un'unità compatta, in cui il serbatoio del carburante, la pompa e il filtro si trovano in un unico alloggiamento. Un telaio metallico consente di montare l'unità sul telaio del motore. In una fase successiva del progetto verranno installati i tubi del carburante che costituiscono il collegamento tra la pompa del carburante e gli iniettori nel collettore di aspirazione.

I cavi di alimentazione dalla pompa del carburante passano attraverso un condotto per cavi fino al cruscotto, la cui installazione è già stata descritta. Il filo positivo della pompa viene energizzato dal MegaSquirt tramite un relè.

Utilizzare il motore in una configurazione classica.

Prima dell'installazione dei componenti per il sistema di gestione del motore, il motore è stato inizialmente reso funzionante nella configurazione classica, cioè con carburatore e accensione a distributore. Il capitolo 5.2 descrive il lavoro svolto per montare il motore e i componenti ausiliari sul telaio del motore. Nella prima fase di prova, in cui il motore veniva avviato nella configurazione classica, i controlli potevano essere effettuati nelle seguenti condizioni:

- Partenza a freddo;

- al minimo;

- Maggiore velocità, maggiore carico;

- Funzionamento a lungo termine alla temperatura di esercizio.

Durante i controlli di cui sopra si è scoperto che dovevano essere effettuate ancora alcune riparazioni prima che il motore fosse sufficientemente affidabile per la conversione.

- Dopo il primo avviamento del motore si è scoperto che la guarnizione della pompa del liquido di raffreddamento non era più in ordine; il liquido refrigerante fuoriusciva dal blocco motore lungo il cuscinetto. La sostituzione della pompa del liquido di raffreddamento è stata sufficiente per risolvere il problema.

- Il problema successivo era lo stallo quando il motore raggiungeva la temperatura di esercizio. L'accensione è fallita, rendendo impossibile l'avviamento del motore. Il problema era nel distributore ed è stato facilmente risolto.

- Con il passare del tempo si è formata una perdita d'olio tra il motore e il cambio. Probabilmente la perdita proviene dalla guarnizione dell'albero motore. Questa perdita verrà risolta una volta completato il progetto.

Dopo che il motore è risultato in ordine nella configurazione classica, abbiamo potuto continuare con l'elettronica.

prossimo: Sensori.