Soggetti:

- Tecnologia di controllo

- Controllo del processo in base alle condizioni operative

Tecnologia di controllo:

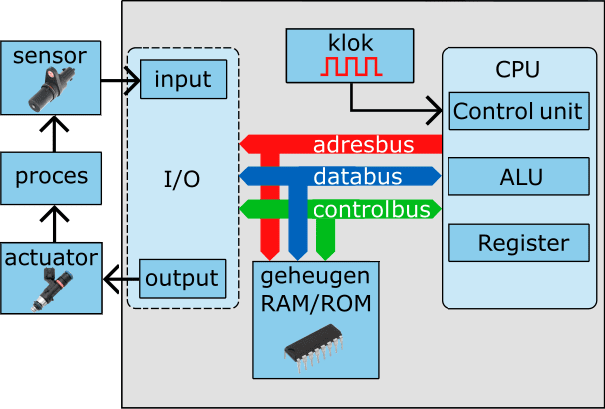

L'ECU misura, controlla e regola i processi. L'ECU riceve informazioni dai sensori. Un sensore converte la variazione di una grandezza fisica in un segnale elettrico. Queste informazioni del sensore entrano nell'ECU tramite l'ingresso. I possibili segnali in ingresso provengono da:

- sensore di velocità;

- termometro;

- sensore di carico (pressione negativa);

- sensore dell'ossigeno.

Le informazioni che arrivano non portano necessariamente direttamente a un'azione. Solo quando un valore misurato si discosta dal valore desiderato è possibile regolare il controllo dell'attuatore. L'ECU ha quindi una funzione di “regolazione”. Le decisioni sì/no vengono prese tramite il programma informatico preprogrammato (memoria ROM/Flash).

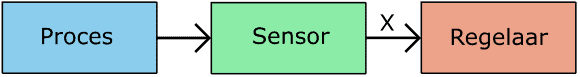

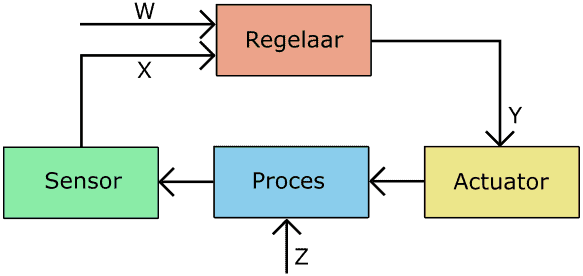

Misurare: il sensore, in questo caso un sensore, misura una grandezza fisica e la converte in un segnale elettrico. Questo valore misurato (X) viene inviato al controller. Il valore misurato non deve necessariamente portare direttamente ad un'azione; pensare ad una temperatura costante.

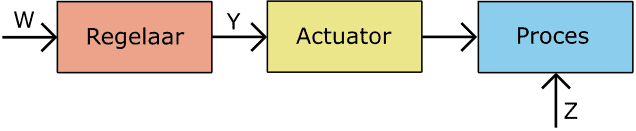

Sterzare: il controller (ECU) controlla un attuatore. Non c'è feedback da un sensore, quindi l'ECU non segue la sequenza del processo. Pertanto non sempre viene riconosciuto un errore nel processo. Un esempio di controllo è l'azionamento manuale del clacson (W); l'ECU controlla il clacson (Y) quando si aziona l'interruttore. Non essendo presente alcuna funzione di controllo sul clacson, i guasti (Z) non vengono riconosciuti.

Per organizzare: il controller può elaborare un comando manuale (W) o un valore misurato dal sensore (X) in un controllo dell'attuatore. L'attuatore provoca un cambiamento nel processo; si consideri, ad esempio, la durata dell'iniezione. Iniettare di più significa una miscela più ricca. Il contenuto di ossigeno viene misurato dalla sonda lambda e trasmette questo valore misurato (X) al controller. Quando è presente un guasto imprevisto (ad esempio un blocco in un iniettore), ciò provoca una modifica (Z) nel processo. Anche questa deviazione viene misurata dal sensore, in modo che il regolatore possa regolare il processo tramite il controllo dell'attuatore.

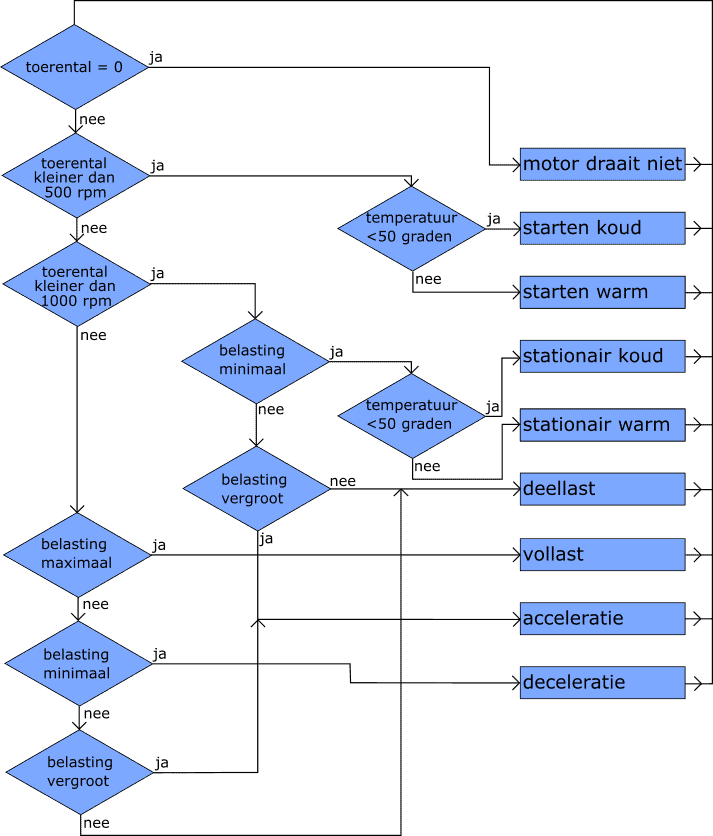

Controllo del processo in base alle condizioni operative:

Il sistema di gestione del motore di un motore a combustione deve bruciare la miscela in modo ottimale in tutte le condizioni operative. La determinazione della composizione della miscela e dei tempi di accensione sono fondamentali per garantire la composizione dei gas di scarico (emissioni), l'economia e il raggiungimento della potenza desiderata.

Ciascuna condizione operativa ha la propria tecnologia di controllo:

- Avviamento a freddo: la miscela è ricca e l'accensione è tardiva;

- Partenza a caldo: la miscela risulta meno ricca rispetto alla partenza a freddo;

- Minimo freddo: la miscela è ricca e il minimo aumenta;

- Minimo caldo: la miscela risulta meno ricca ad un regime di minimo inferiore;

- Carico parziale: miscela stechiometrica, range di velocità compreso tra 1500 e 4000 giri/min, anticipo di accensione predefinito, controllo lambda attivo;

- Pieno carico: la miscela è arricchita, il carico e la velocità sono elevati;

- Accelerazione: miscela ricca, accensione tardiva;

- Decelerazione: miscela magra, accensione anticipata.