Soggetti:

- Generale

- Valvola a farfalla per un sistema di iniezione monopunto

- Valvola a farfalla su un sistema di iniezione multipunto

- Controllo del minimo

- Controllo della valvola a farfalla per motori più grandi

- Sensore di posizione dell'acceleratore

- Pedale acceleratore elettronico (acceleratore tramite filo)

nel complesso:

Ogni motore a benzina ha una valvola a farfalla. La valvola a farfalla può regolare la quantità di aria che entra nel cilindro. Anche i motori diesel sono dotati di valvola a farfalla, ma questa è sempre completamente aperta quando il motore è in funzione. Questo perché un motore diesel funziona con un surplus d'aria. La valvola a farfalla sui motori diesel serve solo a permettere al motore di spegnersi dolcemente; quando la valvola si chiude l'alimentazione dell'aria viene interrotta. Successivamente il motore si spegne immediatamente. L'erogazione del carburante viene quindi interrotta. In un motore diesel questa viene chiamata anche valvola a farfalla anziché valvola a farfalla. Infatti, una valvola a farfalla in un motore a benzina è anche una valvola a farfalla: l'aria viene strozzata in tutte le condizioni tranne che a pieno carico.

I prossimi capitoli sui sistemi di iniezione monopoint e multipoint riguarderanno ovviamente i motori a benzina.

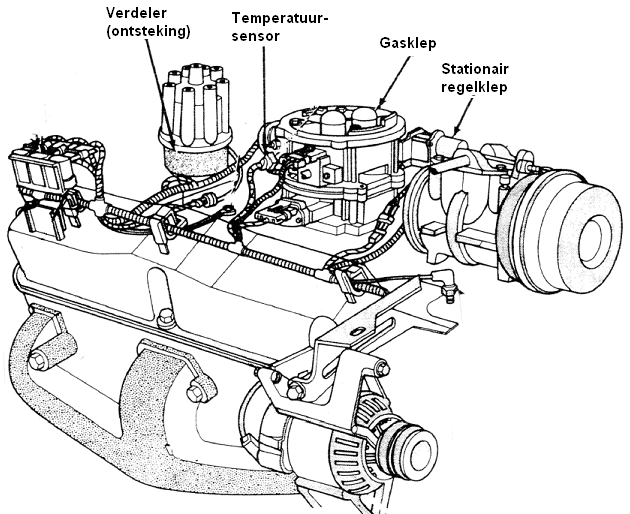

Valvola a farfalla con sistema di iniezione monopoint:

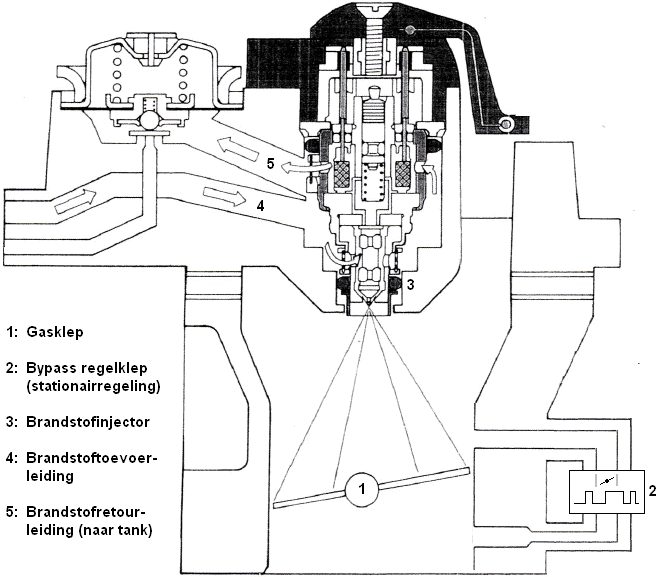

Per motori a singola iniezione (sistema di iniezione monopunto) un iniettore è montato davanti alla valvola a farfalla. Questo iniettore spruzza il carburante direttamente sulla valvola a farfalla. Questa tecnologia è vecchia e non viene più utilizzata sulle auto nuove. Questo perché questo sistema presenta una serie di svantaggi. Poiché l'iniettore inietta sulla valvola a farfalla, si mescola con l'aria presente lì. Il collettore di aspirazione è suddiviso su 4 o più cilindri. La quantità di carburante non sarà sempre esattamente la stessa in tutti i cilindri. Ad esempio, il cilindro 1 riceve la maggior quantità di carburante presente nell'aria, mentre il cilindro 4 ne riceve molto meno. Il sistema quindi non è, o è difficilmente, regolabile. L'uso del monopunto non è quindi adatto a soddisfare gli attuali requisiti ambientali.

Oggigiorno vengono utilizzati più iniettori che iniettano esattamente la stessa quantità di carburante per cilindro. La quantità può quindi essere regolata anche per cilindro. Questo è ciò che lo chiamiamo sistema di iniezione multipunto.

Valvola a farfalla con sistema di iniezione multipoint:

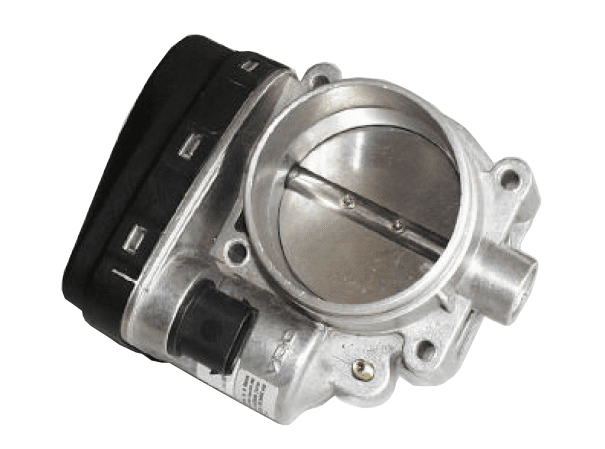

Nei motori con iniezione multipla (sistema di iniezione multipoint), gli iniettori per l'iniezione indiretta sono montati nel collettore di aspirazione dopo la valvola a farfalla. Gli iniettori spruzzano sulle valvole di aspirazione del motore. Con l'iniezione diretta, gli iniettori iniettano direttamente nella camera di combustione. Sia il motore a iniezione indiretta che quello a iniezione diretta hanno un corpo farfallato montato come mostrato di seguito. Fanno eccezione i motori con Valvetronic (BMW) e Multi-air (Fiat). Il corpo farfallato è montato tra il collettore di aspirazione e il tubo con il misuratore della massa d'aria. Questo può essere controllato elettricamente tramite un pedale dell'acceleratore elettronico (drive by wire) o con un cavo dell'acceleratore (cavo Bowden).

I sistemi di gestione del motore in uso oggi utilizzano un controllo della posizione dell'acceleratore. Un motorino di regolazione sulla valvola a farfalla garantisce che la posizione della valvola a farfalla possa essere modificata. Questo può essere per il controllo della velocità o per il controllo del minimo. Potenziometri misurare la posizione della valvola a farfalla. L'unità di controllo del motore (la ECU) riceve i valori dai potenziometri e può quindi controllare i motori di azionamento per aprire o chiudere maggiormente la valvola a farfalla.

Controllo del minimo:

Per accelerare si preme il pedale dell'acceleratore. La valvola a farfalla si apre in modo che possa essere aspirata una maggiore quantità di aria. In decelerazione o al minimo il pedale dell'acceleratore non viene azionato; qui l'acceleratore è chiuso. Per ottenere il passaggio dell'aria viene utilizzato un controllo del minimo. Il regime del minimo viene mantenuto il più basso possibile dal sistema di gestione del motore. Minore è il regime del minimo, minori saranno il consumo di carburante e l'usura del motore. Il regime del minimo non deve essere troppo basso; Ciò fa sì che il motore funzioni in modo irregolare e c'è la possibilità che si blocchi. Il regime minimo desiderato non è sempre lo stesso. La temperatura dell'aria aspirata, l'aria condizionata accesa, la posizione del pedale della frizione o della leva del cambio automatico influenzano il controllo del minimo. La stabilizzazione del controllo della velocità può essere ottenuta in vari modi:

- controllo del livello di riempimento. Viene comunemente utilizzato in combinazione con la regolazione della fasatura dell'accensione.

- modificare la composizione della miscela. Ciò ha un impatto negativo sulle emissioni di scarico e il campo di controllo è limitato.

- regolare la fasatura dell'accensione. Anche questo ha un impatto negativo sulle emissioni, ma consente un controllo estremamente rapido.

- regolare la fasatura della valvola. Ciò fornisce un'opzione di controllo aggiuntiva oltre a un controllo del livello di riempimento esistente.

Il controllo del livello di riempimento utilizza una valvola di by-pass che consente la circolazione dell'aria all'esterno della valvola del gas o la regolazione della valvola del gas.

Valvola di bypass:

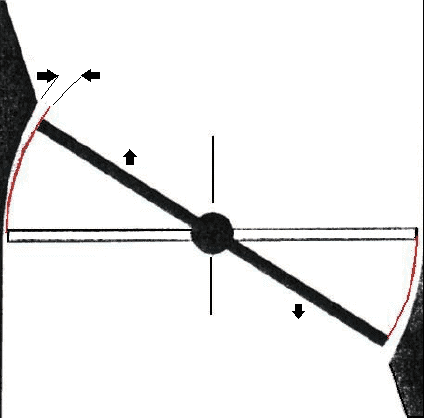

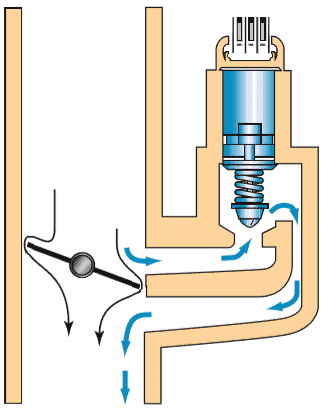

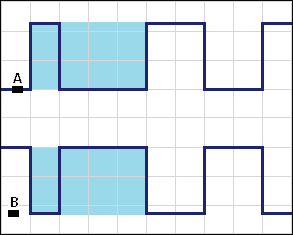

Una valvola di bypass apre o chiude l'alimentazione dell'aria all'esterno della valvola a farfalla in modo da stabilizzare il regime del minimo. L'immagine sotto mostra una valvola a farfalla parzialmente aperta a sinistra. Sul lato destro, una valvola di bypass aperta consente all'aria di essere aspirata dal motore nel condotto di bypass. Quando la valvola a farfalla si apre ulteriormente, la valvola di by-pass si chiuderà. Dopotutto il by-pass è necessario solo quando la valvola del gas è chiusa. Il sistema di gestione del motore determina quanto deve essere aperta la valvola di bypass. Il sensore di posizione della valvola a farfalla, che indica l'angolo di apertura della valvola a farfalla, insieme al sensore della temperatura dell'aria, fornisce le informazioni necessarie.

Il bypass spesso utilizzato è un'elettrovalvola caricata a molla con modulazione dell'ampiezza dell'impulso. Il sistema di gestione del motore fornisce alla bobina magnetica un segnale PWM. Variando il ciclo di lavoro la valvola può essere aperta, chiusa o posizionata in qualsiasi posizione intermedia. La valvola by-pass può essere dotata anche di motore passo-passo.

Elettrovalvola di bypass modulata in larghezza di impulso:

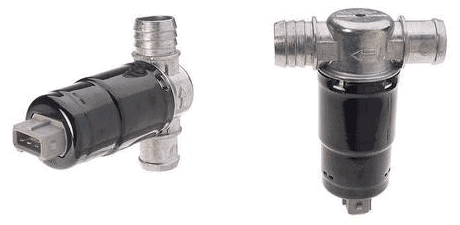

La figura mostra due viste di una valvola di bypass controllata da PWM. A giudicare dai tre poli del collegamento a spina si tratta spesso di una versione con due bobine; uno per aprire la valvola e uno per chiuderla.

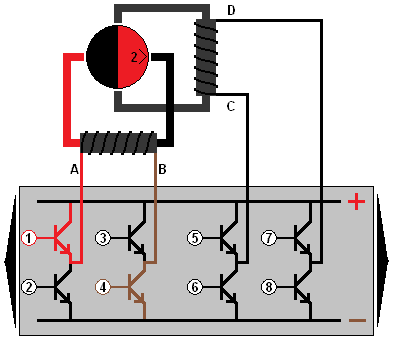

Lo schema seguente mostra il metodo di controllo delle due bobine. Quando il "Relè principale EFI" (relè per il computer di gestione del motore) è acceso, il microprocessore viene alimentato. Nella ECU sono controllati due transistor.

Il metodo di commutazione consente al transistor inferiore di invertire il segnale PWM di quello superiore. I segnali PWM vengono specchiati. Questo è ciò che vedi su ISC1 e ISC2 (le uscite della ECU). L'ECU varia il ciclo di lavoro per ciascuna bobina. La differenza di intensità tra i due campi magnetici determina la posizione della valvola. La frequenza è compresa tra 100 e 250Hz.

De controllo del ciclo di lavoro può essere misurato con l'oscilloscopio. Nell'immagine sotto, la valvola è semiaperta (duty cucle 50%). Su ISC1 e ISC2 gli impulsi positivi e negativi sono uguali.

Elettrovalvola di bypass caricata a molla con modulazione dell'ampiezza dell'impulso:

Oltre all'attuatore con due bobine, spesso è dotato anche di una bobina. In questo caso spesso nel collegamento a spina sono presenti due pin: per il controllo PWM e un filo di terra. Una molla assicura la chiusura della valvola quando è a riposo; questo rende ridondante la seconda bobina.

Bypass dotato di motore passo-passo:

Oltre alle valvole di bypass controllate da PWM, esistono anche valvole che vengono regolate tramite un motore passo-passo. L'ECU controlla le bobine. Clicca qui per andare alla pagina del motore passo-passo.

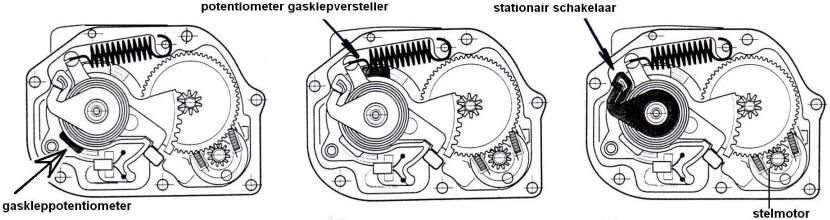

Corpo farfallato con attuatore:

I moderni sistemi di gestione del motore utilizzano un controllo della posizione dell'acceleratore per stabilizzare il regime del minimo. Non è più necessario utilizzare una valvola di bypass separata. Tutti i componenti per il controllo della posizione dell'acceleratore si trovano nell'alloggiamento. Due potenziometri registrare la posizione della valvola a farfalla per l'intera rotazione angolare (al centro dell'immagine). Insieme all'interruttore del minimo, che registra il minimo (a sinistra), i segnali vengono inviati alla ECU. Il motore DC o DC nella valvola a farfalla viene controllato tramite un segnale PWM per regolare la posizione della valvola a farfalla. Anche in questo caso è possibile che un motorino passo-passo ruoti la valvola a farfalla.

L'interno del corpo farfallato è stato modificato in modo che il traferro aumenti linearmente con il movimento angolare della valvola a farfalla. Sembra molto preciso. È quindi importante che la posizione dell'acceleratore venga ripristinata alle impostazioni di base utilizzando l'apparecchiatura diagnostica dopo la sostituzione o la pulizia della valvola a farfalla.

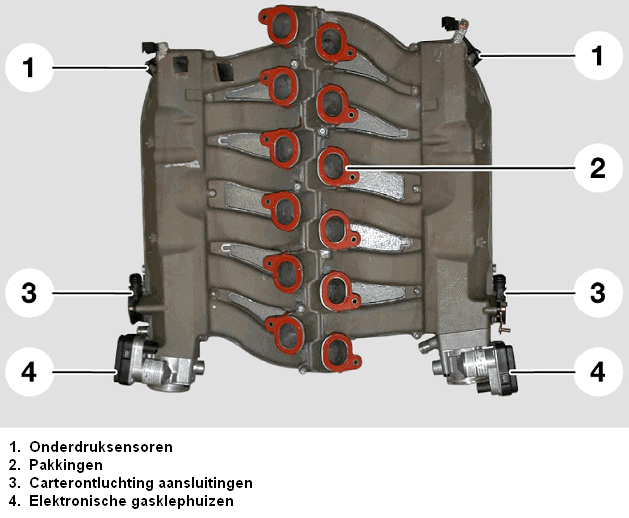

Controllo della valvola a farfalla per motori più grandi:

Nei motori di grandi dimensioni, come il motore V12 della BMW (mostrato nell'immagine sotto), l'alimentazione d'aria attraverso una valvola a farfalla è troppo piccola. A pieno carico il motore richiede così tanta aria che il diametro di una singola valvola a farfalla sarebbe troppo piccolo. Sono stati quindi installati due corpi farfallati. Uno per ogni fila di cilindri. Questa versione è dotata di due alloggiamenti per filtri dell'aria, due misuratori della massa d'aria e due tubi di aspirazione.

Sensore di posizione dell'acceleratore:

All'interno di un corpo farfallato è presente a sensore di posizione dell'acceleratore che trasmette la posizione della valvola a farfalla alla ECU del sistema di gestione del motore. La posizione della valvola a farfalla determina la quantità di aria aspirata e quindi anche la quantità di carburante da iniettare. In base alla posizione dell'acceleratore, l'ECU può adattare il controllo del minimo alle condizioni operative: a motore freddo o con l'aria condizionata inserita, il regime del minimo deve essere leggermente aumentato, quindi la valvola a farfalla deve aprirsi un po' di più. Vedere la sezione: controllo del minimo.

Nello schema seguente vediamo una ECU e un potenziometro collegati tra loro con tre fili. Il potenziometro ha un collegamento meccanico con la valvola a farfalla. La rotazione della valvola a farfalla farà sì che il corridore si sposti.

- Sul pin 3 il potenziometro riceve una tensione di alimentazione di 5 volt;

- Il potenziometro è collegato a massa sul pin 1;

- Il segnale dal potenziometro viene inviato alla ECU tramite il pin 2: il tergicristallo (la freccia) è collegato a questo filo.

La posizione del corridore sulla pista in carbonio del potenziometro determina la tensione di uscita. Quando il corridore è posizionato molto a sinistra, la tensione di uscita è elevata: la corrente deve percorrere solo una breve distanza attraverso il resistore, quindi viene assorbita meno tensione. Più il corridore si sposta verso destra, minore sarà la tensione del segnale. Sulla pagina: potenziometro l'operazione è discussa in modo più dettagliato.

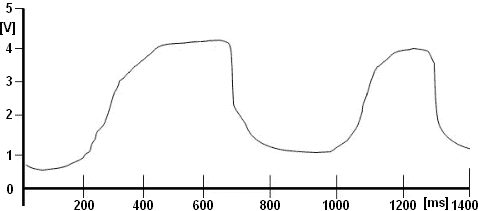

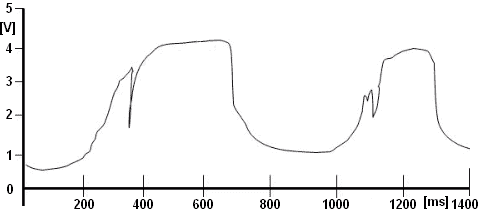

Con un multimetro puoi misurare la tensione di alimentazione rispetto a terra. Deve trattarsi di una tensione stabilizzata di 5,0 volt. È meglio misurare la tensione del segnale con un oscilloscopio: nel segnale AM potrebbero verificarsi disturbi non visibili con la misurazione con multimetro. I due disegni seguenti mostrano un segnale corretto (linee regolari) e un segnale con interferenza, dove il segnale mostra una peculiare caduta di tensione in un periodo di tempo molto breve.

Nella letteratura inglese, ma talvolta anche in quella olandese, vediamo spesso utilizzata l’abbreviazione “TPS”. Questo sta per: “Throttle Position Sensor”, che è una traduzione dell'olandese “Throttle position sensor”.

Pedale acceleratore elettronico (acceleratore tramite filo):

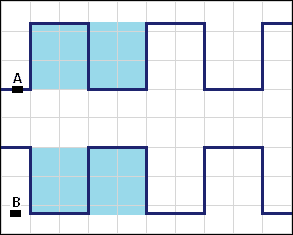

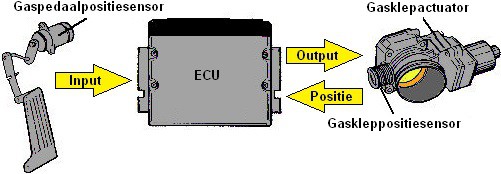

Al giorno d'oggi le valvole a farfalla sono controllate elettronicamente: non troviamo più un cavo (meccanico) tra il pedale dell'acceleratore e la valvola a farfalla. La posizione del pedale dell'acceleratore viene registrata da due sensori di posizione e inviata alla ECU del sistema di gestione del motore. L'ECU verifica la plausibilità dei segnali confrontandoli tra loro e controlla l'attuatore della valvola a farfalla (motore di regolazione) per far assumere alla valvola una posizione predeterminata. Lo chiamiamo "throttle by wire", in olandese: controllo dell'acceleratore tramite cablaggio.

I sensori di posizione del pedale dell'acceleratore sono montati nell'alloggiamento o sulla parte superiore del pedale dell'acceleratore. I segnali provenienti da questi sensori devono essere estremamente precisi e affidabili: non vogliamo che alcuna interferenza nel segnale porti ad accelerazioni involontarie o allo stallo del motore in nessuna circostanza. Per garantire l'affidabilità, i produttori ne inseriscono due sensori di posizione aggiungere:

- I produttori possono scegliere di trasmettere i segnali di entrambi i sensori a diversi livelli di tensione. Quando la tensione del segnale del sensore 1 aumenta da 1,2 a 1,6 volt, anche la tensione del segnale del sensore 2 aumenterà di 400 mV, ma da 2,2 a 2,6 volt;

- Un'altra opzione è rispecchiare due segnali identici: l'immagine dell'ambito seguente mostra questa strategia. Quando si aziona il pedale dell'acceleratore, il segnale sul canale A (blu) aumenta da 800 mV a 2,9 volt e il segnale sul canale B (rosso) diminuisce da 4,3 a 2,2 volt. La progressione del segnale dell'ampiezza (Segnale AM) è esattamente lo stesso, ma nell'immagine speculare.

Quando uno dei due segnali presenta un malfunzionamento: il segnale cade brevemente a massa o presenta rumore, si nota una differenza in entrambi i segnali. L'ECU potrebbe quindi decidere di entrare in modalità di emergenza: la posizione del pedale dell'acceleratore non è più affidabile. In modalità di emergenza è disponibile una potenza limitata, che consente di guidare a velocità ridotta verso un luogo sicuro lungo la strada, o eventualmente fino al garage.

L'acceleratore è controllato da a Motore elettrico CC aperto e chiuso. Il motorino di regolazione dell'acceleratore è controllato da a Ponte H controllato. L'attuatore, come il pedale dell'acceleratore, è dotato di due potenziometri. Le due immagini sottostanti mostrano il motorino comando acceleratore (3) con due opzioni del doppio potenziometro:

- Potenziometri con tergicristalli rivolti verso l'alto: entrambi i segnali sono identici, ma a un livello di tensione diverso;

- Potenziometri con le guide una di fronte all'altra: i segnali sono immagini speculari. Se un segnale diventa alto quando la valvola a farfalla viene aperta, l'altro segnale diminuisce.

Pagina aperta Ponte H vengono descritte le modalità di controllo del motore elettrico. Sulla pagina Potenziometro Il funzionamento e la misurazione del sensore di posizione vengono discussi in dettaglio.