Soggetti:

- operazione

- Differenze tra il sistema di iniezione convenzionale e il common rail

- Sezione a bassa pressione

- Sezione ad alta pressione

- Misurare la tensione e la corrente sull'iniettore elettromagnetico

- Elettronica del motore

Operazione:

Il Common Rail è un sistema di iniezione utilizzato sui motori diesel dal 1997. Gli iniettori sono controllati dalla centralina del motore. Sia l'apertura e la chiusura dell'iniettore (il tempo di iniezione) che il numero di iniezioni per ciclo di combustione sono determinati dalla centralina del motore. La centralina del motore calcola il tempo di iniezione in base a una serie di fattori, come velocità, carico, temperatura dell'aria esterna e del motore, ecc.

La pompa ad alta pressione fornisce la pressione del carburante al condotto del carburante. C'è sempre una pressione costante nel condotto del carburante. Tutti gli iniettori sono collegati direttamente al condotto del carburante. La pressione del carburante si trova quindi anche direttamente sulla linea di alimentazione di ciascun iniettore. Solo non appena l'iniettore riceve un segnale di apertura dalla centralina del motore si aprirà. La pressione dal condotto del carburante entrerà ora nel cilindro tramite l'iniettore. L'iniezione si interrompe non appena la centralina motore termina il segnale.

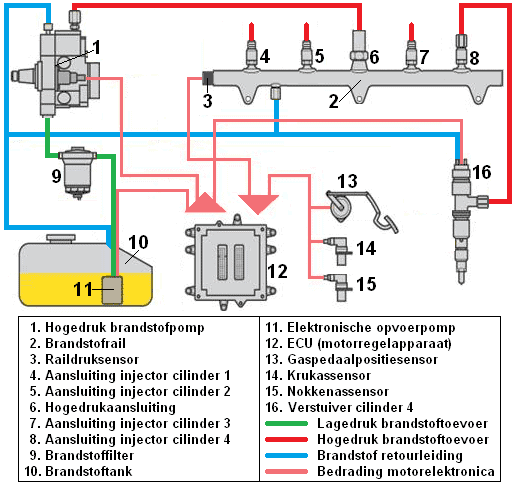

La linea verde mostra la linea di alimentazione del carburante a bassa pressione.

La pompa elettronica del carburante (11) pompa il carburante ad una pressione massima di 5 bar attraverso l'elemento filtrante (9) alla pompa ad alta pressione (1). Un tubo ad alta pressione (rosso) va dalla pompa ad alta pressione al condotto del carburante. Nella rotaia del carburante è presente una pressione del carburante che dipende dalla velocità della pompa ad alta pressione. Il sensore di pressione rail rileva questo valore e trasmette costantemente la pressione attuale del carburante alla centralina del motore.

Le linee ad alta pressione di tutti gli iniettori sono collegate al condotto del carburante, come mostrato sul condotto del carburante con il numero 8 e sull'iniettore con il numero 16. La linea di ritorno (blu) garantisce che tutto il carburante in eccesso dall'iniettore, dal condotto del carburante e dalla pompa ad alta pressione venga restituito al serbatoio. C'è una circolazione costante di carburante per raffreddare i componenti, che spesso si trovano nel vano motore.

Differenze tra il sistema di iniezione convenzionale e il common rail:

Per i motori diesel (tradizionali) senza iniezione Common Rail (cioè con a pompa di linea ad alta pressione, pompa di distribuzione rotativa o pompa di distribuzione controllata elettronicamente) gli iniettori vengono aperti dalla pressione del carburante stesso.

La pompa del carburante ruota alla velocità dell'albero a camme e aumenta la pressione al momento giusto. L'aumento della pressione e l'iniezione dipendono quindi dalla fasatura della pompa del carburante rispetto all'albero a camme. Pertanto la pompa del carburante deve essere sempre bloccata durante la sostituzione della cinghia di distribuzione.

Nei motori Common Rail il carburante viene iniettato quando la centralina del motore dà un segnale. Nella prima generazione di motori Common Rail la posizione della pompa non aveva quindi alcuna importanza. Questo può essere ruotato in qualsiasi posizione durante l'installazione della cinghia di distribuzione. La pompa fornisce una pressione del carburante costante al rail degli iniettori.

Al giorno d'oggi tutti i motori sono messi a punto in modo molto più preciso. Spesso è necessario bloccare anche la pompa. Questo per evitare vibrazioni legate all'accumulo di pressione della pompa. Le pompe sono ora costruite in modo tale che i picchi di aumento della pressione si verifichino contemporaneamente alla fase di compressione del motore. Il motore funziona in modo più silenzioso e la cinghia di distribuzione viene caricata meno pesantemente.

Sezione a bassa pressione:

La sezione a bassa pressione comprende il serbatoio del carburante, la pompa elettrica del carburante, il filtro del carburante, la linea del carburante a bassa pressione e la linea di ritorno. Questi componenti sono descritti di seguito.

- Serbatoio del carburante: è qui che viene immagazzinato il carburante. La capacità del serbatoio può variare tra 30 e 70 litri per le autovetture di lusso più leggere e più pesanti. Fare clic qui per ulteriori informazioni sul serbatoio del carburante.

- Pompa di sovralimentazione elettrica: montata nel serbatoio. Questa pompa assicura che il carburante venga pompato dal serbatoio a bassa pressione alla pompa ad alta pressione (nel vano motore). I motori diesel Common Rail non sempre dispongono di una pompa di sovralimentazione elettronica. A volte nella pompa ad alta pressione è incorporata una pompa a ingranaggi. Il carburante viene quindi aspirato dal serbatoio dalla pompa ad alta pressione e la pressione viene generata fino al condotto del carburante. Fare clic qui per ulteriori informazioni sulla pompa boost.

- Filtro del carburante: il carburante può contenere particelle contaminate. Queste particelle rimangono bloccate nel materiale filtrante, in modo che non possano entrare nel sistema di iniezione. Il filtro del carburante funge anche da separatore d'acqua. Anche il carburante diesel contiene umidità. Questa umidità è molto dannosa per la pompa e gli iniettori/tubi. Ciò può causare corrosione all'interno dei componenti. Per evitare ciò, anche l'acqua viene separata dal carburante e rimane nel filtro. Questo filtro deve essere svuotato periodicamente. Rimpiazzare.

- Linea del carburante a bassa pressione: questa linea del carburante va dalla pompa elettronica del carburante alla pompa ad alta pressione. La pressione su questo tubo è di circa 5 bar.

- Linea di ritorno del carburante: il carburante pompato in eccesso ritorna al serbatoio attraverso la linea di ritorno. Il combustibile di ritorno serve anche per il raffreddamento, perché rimuove il calore. Pertanto deve essere sempre disponibile il carburante per il ritorno. Quando avviene la decelerazione (il motore viene frenato), non viene iniettato carburante nella camera di combustione. La quantità di carburante di ritorno è maggiore in quel momento.

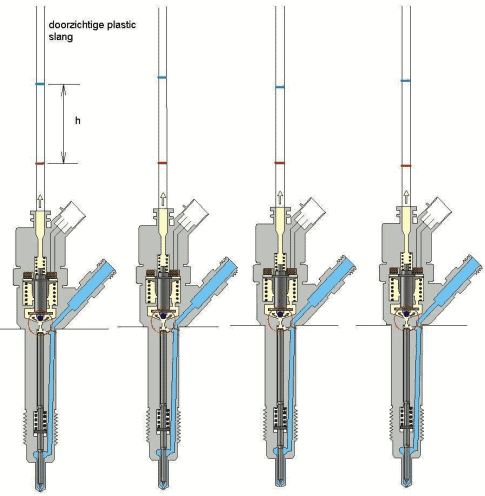

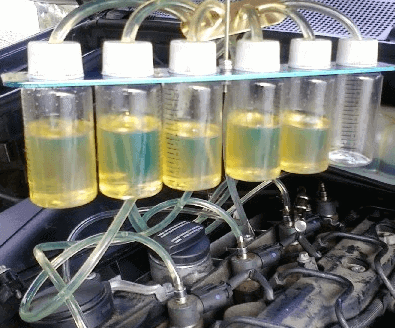

Il carburante di ritorno può essere utilizzato anche per riconoscere se un iniettore rimane aperto involontariamente. Ciò potrebbe essere dovuto, ad esempio, ad una contaminazione o ad un difetto dell'iniettore oppure ad un errore nel controllo della centralina del motore. Scollegando le linee di ritorno di tutti gli iniettori e collezionandole contemporaneamente, è possibile visualizzare la differenza reciproca. Se 1 iniettore restituisce molto poco carburante, è possibile che l'iniettore rimanga aperto troppo a lungo. Viene iniettato troppo carburante. Questo può essere visto nell'immagine qui sotto. Qui un iniettore non ha carburante di ritorno.

Sezione ad alta pressione:

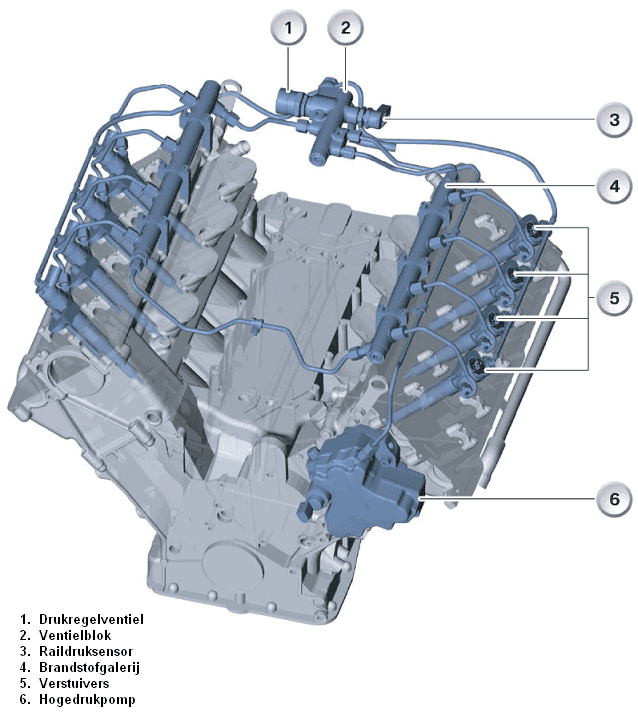

La sezione ad alta pressione comprende la pompa ad alta pressione, il condotto del carburante, le tubazioni del carburante ad alta pressione e gli iniettori.

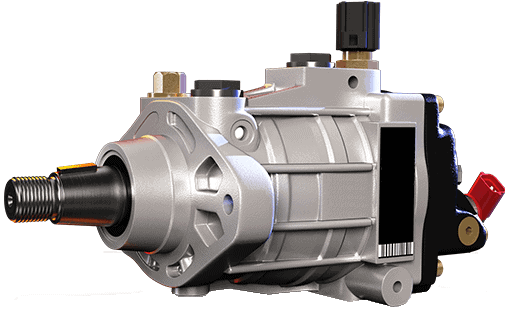

- Pompa ad alta pressione

La pompa ad alta pressione è realizzata come pompa a pistone e garantisce che la pressione del carburante nel condotto del carburante (a seconda del sistema) rimanga a una pressione costante. Ciò equivale a 1300 bar per la prima generazione di motori Common Rail (dal 1997) a 2000 bar per i sistemi attuali. Maggiore è la pressione di iniezione, minori sono le gocce di carburante e migliore è la combustione e quindi le emissioni di gas di scarico. La quantità di carburante che la pompa fornisce al condotto del carburante è limitata poiché il motore ne necessita di meno. La pressione rimane quindi più o meno la stessa. Controllando un troppopieno elettromagnetico, un pistone di controllo si regola sempre di più grazie alla tensione della molla. La pressione rail quindi diminuisce. Nella pagina Pompa del carburante ad alta pressione viene spiegato in dettaglio il funzionamento di diversi tipi di pompe ad alta pressione, compreso il diesel common rail.

- Galleria del carburante

Il carburante viene pompato dalla pompa ad alta pressione al condotto del carburante. La pressione del carburante nel condotto del carburante è costante. Le linee del carburante vanno dal condotto del carburante agli iniettori. Anche il sensore di pressione del rail è collegato al condotto del carburante (se la pressione del rail è troppo alta, la gestione del motore farà sì che la valvola limitatrice di pressione si apra) e c'è una linea di ritorno.

- Tubazioni del carburante ad alta pressione

Poiché le linee del carburante ad alta pressione devono sopportare pressioni elevate, devono essere robuste. Sono realizzati in metallo e si collegano sia alla pompa che agli iniettori tramite dadi di raccordo. Queste linee del carburante ad alta pressione trasportano il carburante dalla pompa ad alta pressione al condotto del carburante e dal condotto del carburante agli iniettori. I tubi tra il condotto del carburante e gli iniettori hanno tutti la stessa lunghezza e spessore. Ciò impedisce differenze reciproche di iniezione. Se la distanza tra il condotto del carburante e il cilindro 1 è maggiore di quella tra il condotto e il cilindro 4, viene realizzata una curva nel tubo del cilindro 4. A causa di questa curva, la distanza che il carburante deve percorrere dal cilindro 4 è la stessa del cilindro 1. - atomizzatore

Ci sono iniettori elettromagnetici o piezoelettrici applicato. Con questi iniettori è possibile controllare la quantità di iniezione, la sequenza di iniezione e il momento di iniezione. All'ingresso dell'iniettore c'è una pressione del carburante costante. Questa è la stessa pressione presente nel condotto del carburante. Questa pressione esiste anche nella camera di controllo finché l'elettrovalvola è chiusa. L'elettrovalvola è controllata dalla ECU.

Non appena l'elettrovalvola viene attivata dalla gestione del motore, l'ago dell'iniettore viene sollevato e l'iniettore inietta una determinata quantità di carburante. Poiché la pressione del rail e le aperture degli iniettori sono sempre costanti, la gestione del motore sa esattamente quanto carburante viene iniettato in un determinato momento. Poiché dopo la produzione si verifica sempre una deviazione minima, questa deviazione deve essere comunicata alla centralina del motore. Dopo la produzione, l'iniettore viene testato. In base ai risultati, tra le altre cose, della pressione di apertura e della quantità dell'iniettore viene determinato un codice. Questo codice è inciso sull'iniettore e può essere letto dal tecnico (vedi immagine sotto, il codice è 574-221). Questo metodo di apprendimento è lo stesso sia per un motore a benzina che per un motore diesel. - Misurazione della tensione e della corrente sull'iniettore elettromagnetico:

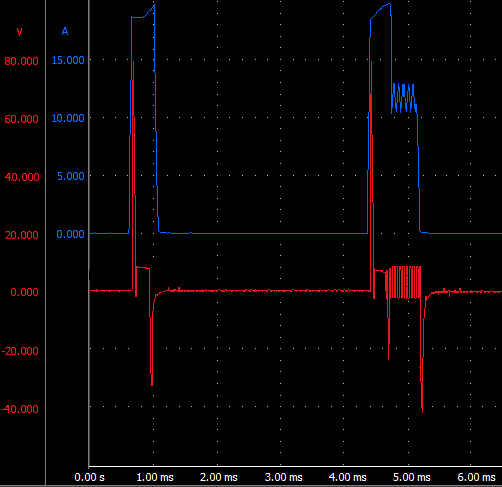

La progressione della tensione e della corrente attraverso l'iniettore elettromagnetico può essere misurata utilizzando l'oscilloscopio. Questo può essere utilizzato per determinare se l'iniettore è controllato correttamente dalla ECU.

Nell'immagine dell'oscilloscopio seguente, la linea rossa è la curva della tensione e la linea blu è la curva della corrente. L'immagine dell'oscilloscopio sopra mostra due iniezioni. La sinistra è la pre-iniezione e la destra è l'iniezione principale. Con gli altri motori possono avvenire fino a tre iniezioni consecutive.

L'iniettore si apre ad alta tensione e corrente. La tensione è di circa 80 volt. Questa alta tensione può essere raggiunta grazie a un condensatore nell'ECU. Questa alta tensione, combinata con una bassa resistenza della bobina, garantisce una risposta rapida da parte dell'iniettore. L'iniettore ha quindi un breve ritardo di accensione e spegnimento. Poiché la corrente che attraversa la bobina provoca molto calore, è necessario limitarla. Senza limitazione di corrente, la corrente effettiva raggiungerebbe i 300 ampere. Tuttavia, questo valore non verrà mai raggiunto perché la bobina dell'iniettore si sarà bruciata già da tempo.

La limitazione di corrente può essere vista dalla tensione che viene costantemente inserita e disinserita, tra 4,6 e 5,1 ms. Durante questa limitazione di corrente, la tensione (12 volt) e la corrente (12 ampere) sono ancora sufficientemente elevate da mantenere aperto l'ago dell'iniettore.

A 5,1 ms il controllo viene interrotto e l'ago dell'iniettore si chiude.

Elettronica del motore:

La gestione del motore (ECU) viene calcolata in base ai dati provenienti dai sensori (sensore di posizione del pedale dell'acceleratore, temperatura del motore, velocità di guida, velocità dell'albero motore, volume dell'aria (misuratore della massa d'aria), la temperatura dell'aria aspirata, la qualità dei gas di scarico (NOx), la quantità di carburante da iniettare e l'ora in cui dovrebbe essere iniettato. Controllare gli iniettori è un lavoro duro. Per poter fornire una corrente superiore a 300 A in breve tempo (max. 20 millisecondi), è necessaria una tensione fino a 80 Volt.

Ciò si ottiene con la carica di condensatori e stadi amplificatori di potenza.