Subyek:

- Awal proyek

- Motor

- Gearbox

- Periksa, ganti dan sesuaikan bagian-bagian mesin

- Pasang motor pada rangka bergerak

- Pendinginan

- Dashboard dan instalasi listrik

- Pompa bahan bakar dan tangki

- Operasikan mesin dalam pengaturan klasik

Awal proyek:

Setelah diputuskan untuk melengkapi mesin dengan sistem manajemen mesin MegaSquirt, jenis mesin yang sesuai dipertimbangkan. Paket konversi standar dengan manual tidak menarik. Tujuannya adalah menggunakan mesin yang memenuhi ketentuan berikut:

- seharusnya tidak ada proyek konversi mesin ini yang diketahui sebelumnya;

- mesin bensin empat silinder;

- belum dilengkapi sistem injeksi dan pengapian elektronik;

- kemampuan memuat mesin.

Motor:

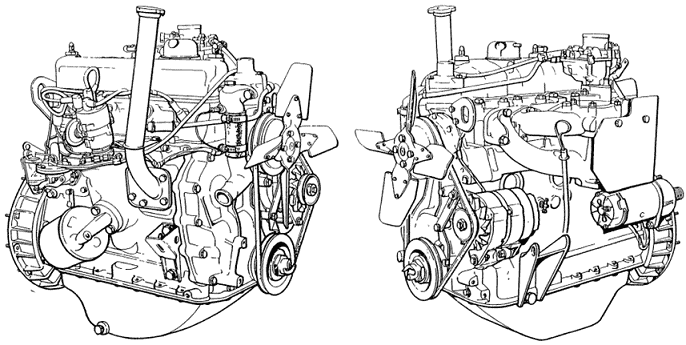

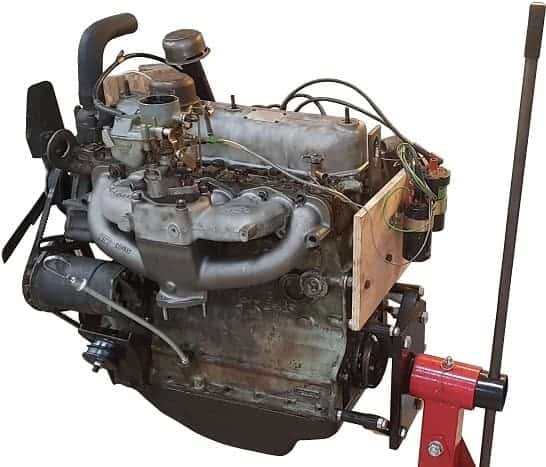

Pencarian mengarah pada mesin dari Land Rover (seri 2A) dari awal tahun 70-an. Mesin bensin empat silinder 2,25 liter dengan tiga bantalan utama ini awalnya dilengkapi dengan karburator dan pengapian distributor mekanis. Kombinasi mesin Land Rover dan gearbox asli sangat menentukan pilihan; Rem transmisi dipasang pada poros keluaran gearbox. Rem transmisi, yang sebenarnya berfungsi sebagai rem parkir, memungkinkan untuk mengerem mesin saat berjalan.

Mesinnya mungkin sudah tidak berfungsi selama beberapa dekade. Tentu saja, ini harus cukup andal untuk dijalankan pada sistem manajemen mesin. Oleh karena itu, pertama-tama perlu dilakukan pemeriksaan dan pengujian mesin secara menyeluruh. Tujuan berikut ditetapkan:

- Periksa, ganti dan sesuaikan bagian-bagian mesin;

- Pasang mesin pada rangka bergerak;

- Biarkan mesin berfungsi dalam pengaturan klasik;

- Pemasangan komponen sistem manajemen mesin;

- Merakit dan menyiapkan ECU MegaSquirt;

- Biarkan mesin berfungsi pada sistem manajemen mesin.

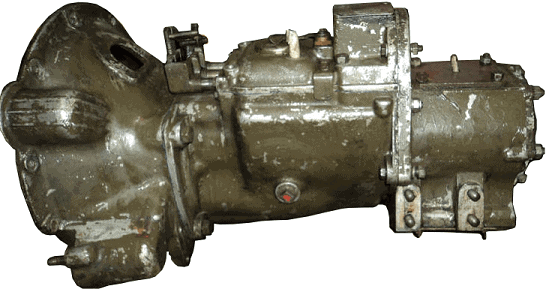

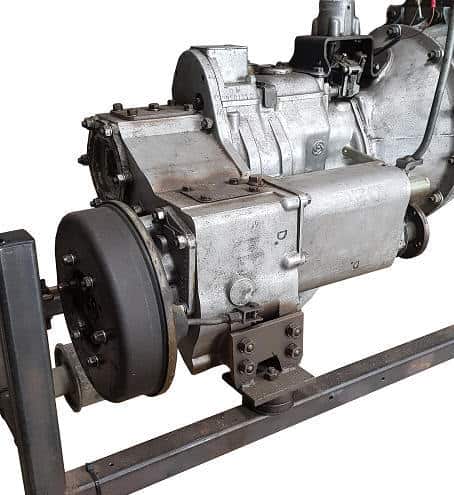

Kotak roda gigi:

Gearboxnya berasal dari Land Rover tentara. Warna hijau justru memberikannya.Untuk membentuk - se-asli mungkin - utuh dengan mesin pada tahap selanjutnya, cat hijau telah dihilangkan. Rem transmisi belum ada di foto; ini kemudian dipasang ke poros keluaran sesuai dengan instruksi pabrik.

Periksa, ganti dan sesuaikan bagian-bagian mesin:

Pada awal proyek, belum jelas apakah mesin yang tersedia layak digunakan. Sedikit yang diketahui tentang blok mesin, hanya saja mesin tersebut telah diam selama bertahun-tahun. Tidak jelas apakah ada bagian internal yang rusak atau bahkan cacat yang mungkin tidak dapat diperbaiki. Dalam kasus terakhir, mengganti mesin dengan mesin lain adalah satu-satunya pilihan untuk melanjutkan proyek.

Agar di kemudian hari tidak menyimpulkan bahwa mesin tidak dapat digunakan, maka diputuskan untuk membongkar dan merombak mesin. Pola keausan suku cadang diperiksa dan dibandingkan dengan spesifikasi pabrik. Bagian yang pengukurannya berada dalam toleransi ini telah diganti. Bagian yang ditolak telah diganti. Tujuan penggunaan mesin telah diperhitungkan; mesin tersebut harus dibangun dengan biaya sesedikit mungkin agar cukup dapat diandalkan untuk pelaksanaan proyek dan digunakan sebagai alat belajar-mengajar.

Mesin terpasang ke braket pemasangan di titik pemasangan rumah girboks. Motor dapat diputar ke berbagai posisi. Hal ini membuat kepala silinder dan wadah oli dapat diakses secara optimal untuk pekerjaan pembongkaran. Agar mesin berfungsi dengan baik, penting untuk mengambil tindakan pencegahan untuk memastikan tekanan akhir kompresi yang baik. Jika tekanan dalam satu atau lebih silinder terlalu rendah, hal ini mengakibatkan mesin tidak berfungsi dengan baik dan tidak berfungsi dengan baik. Dalam hal ini, penyesuaian dengan pengapian yang baru dipasang dan sistem injeksi akan sulit, bahkan tidak mungkin.

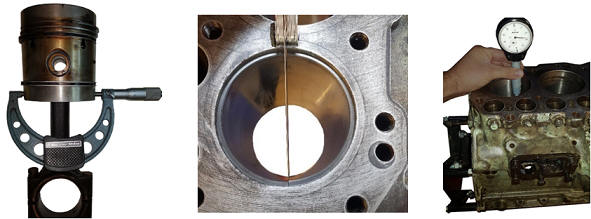

Salah satu titik pemeriksaan pertama adalah piston dan dinding silinder. Untuk melakukan pengendalian yang tepat, piston harus dikeluarkan dari blok mesin. Setelah kepala silinder dan wadah oli dibongkar, piston bisa dilepas. Piston telah diperiksa ovalitasnya dan terlihat tanda-tanda keausan. Ring piston juga telah diperiksa keausannya. Ring piston yang aus dapat menyebabkan hilangnya kompresi dan konsumsi oli; kedua konsekuensi tersebut harus dicegah dengan pemeriksaan ini. Selain pemeriksaan optik, jarak bebas antara alur ring piston dan ring piston juga diukur.

Gambar dibawah menunjukkan pengukuran dimana piston diukur dengan alat ukur ulir. Selain ovalitas, jarak antara piston dan dinding silinder juga dapat ditentukan. Jarak yang terlalu jauh berarti keausan yang berlebihan. Untuk proyek ini, hal ini berarti bahwa piston berlebih lainnya mungkin harus dipasang. Setelah keempat piston dinilai secara visual dan geometris, dipastikan tidak ada keausan yang berlebihan.

Setelah mengganti ring piston, jarak bebas akhir harus diukur dan, jika perlu, disetel untuk mencegah putusnya ring piston (karena jarak bebas yang terlalu kecil atau terlalu besar) dan untuk mencegah hilangnya kompresi (kehilangan kebocoran karena jarak bebas yang terlalu besar). ). Ring piston ditempatkan pada silinder yang diameternya paling kecil. Jarak bebas kunci diukur dengan alat pengukur rasa. Pengukuran ini ditunjukkan pada gambar. Ring piston silinder 1 diganti karena kondisinya yang buruk dan harus dikikir lebih kecil satu milimeter; ketika dirangkai ujung-ujungnya saling bersentuhan.

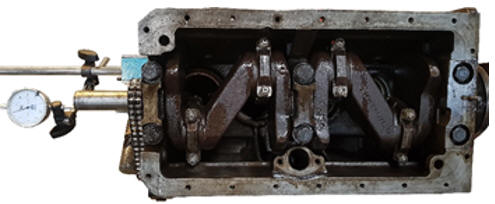

Pengukuran keausan selongsong silinder dilakukan dengan benda ukur yang sesuai. Lendutan penunjuk menunjukkan tingkat keausan. Gambar menunjukkan pengukuran silinder silinder 4. Diameter silinder akan bertambah, terutama pada sisi dimana gaya geser terjadi. Dinding silinder mungkin menunjukkan beberapa keausan, namun keausan tersebut harus berada dalam toleransi. Hasil pengukuran menunjukkan bahwa terdapat keausan yang dapat diterima pada dinding silinder. Pemeriksaan optik pada selongsong silinder menunjukkan bahwa sejumlah bagian dinding mulus. Alur yang mengasah sudah hampir tidak ada lagi.

Alur asah, semacam goresan kecil, memastikan selalu ada lapisan oli kecil antara ring piston dan dinding silinder. Tugas utama lapisan oli ini adalah pelumasan, namun juga berfungsi sebagai seal sehingga membantu mencapai tekanan kompresi akhir. Alur asah baru dibuat di keempat selongsong silinder menggunakan batu asah yang sesuai. Gambar menunjukkan operasi ini. Sebuah upaya telah dilakukan untuk menerapkan alur asah secara melintang sebanyak mungkin, pada sudut 45 derajat.

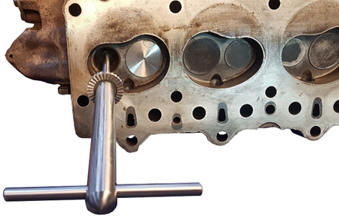

Katup menutup ruang pembakaran di atas piston. Kebocoran di sepanjang dudukan katup menyebabkan hilangnya kompresi; sesuatu yang harus dicegah. Untuk memeriksa kondisi katup dan dudukan katup, semua katup harus dilepas terlebih dahulu dari kepala silinder. Gambar menunjukkan pegas katup yang dibongkar dari katup masuk silinder 1. Piringan katup katup silinder 1 rusak parah sehingga diputuskan untuk mengganti keduanya.

Setelah dibongkar, sejumlah dudukan klep tampak termakan/terkena dampak. Gambar di bawah menunjukkan dudukan katup silinder 1. Kemungkinan besar mesin tidak dapat beroperasi dengan baik jika tidak diperiksa. Mengamplas ulang katup baru saja tidak akan cukup, jadi diputuskan untuk menggiling dudukan katup.

Dengan pemotong dudukan katup, sejumlah kecil material dihilangkan, sehingga dudukan katup kembali mulus. Batang pemotong dimasukkan ke dalam pemandu katup (lihat gambar di bawah). Hal ini memastikan pemotong dapat ditempatkan langsung pada dudukannya. Selama proses pemesinan, dua sudut berbeda di mana penggilingan harus dilakukan diperhitungkan. Katup silinder 1 dan 2 paling terkena dampaknya. Untuk kelengkapannya, kedelapan dudukan katup telah dikerjakan dengan mesin. Setelah penggilingan, katup diampelas dengan bahan abrasif khusus untuk memastikan segel terbaik.

Putaran poros engkol aksial poros engkol dengan tiga bantalan utama dan dua bantalan dorong diukur dengan dial indikator. Jika permainan aksial terlalu banyak, bantalan aksial yang lebih besar dapat dipasang jika tidak ada kerusakan mekanis. Pengukuran yang ditunjukkan pada gambar menunjukkan bahwa jarak aksial baik-baik saja.

Jarak antara bantalan geser poros engkol dan batang penghubung, dengan kata lain: jarak bebas poros engkol radial, diukur dengan plastigage (lihat gambar). Plastigage adalah kawat plastik khusus yang berubah bentuk secara permanen setelah kompresi. Setelah dipasang tutup bearing atau batang penghubung, plastigage akan meninggalkan bekas. Lebar cetakan menunjukkan seberapa besar jarak antara bantalan geser dan poros engkol.

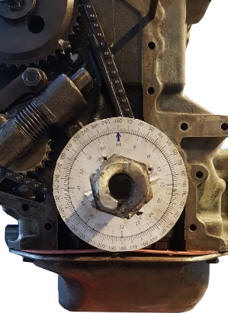

Rantai timing meneruskan pergerakan dari poros engkol ke poros bubungan. Setelah piston, poros engkol, dan kepala silinder dipasang, rantai timing harus disetel ulang setelah pemasangan. Karena kurangnya penyetelan dan penandaan, penyetelan harus ditentukan berdasarkan diagram katup asimetris. Dengan menggunakan piringan derajat pada poros engkol, sudut pembukaan dan penutupan katup masuk dan keluar dapat ditentukan (lihat gambar). Bagian distribusi seperti sproket, rantai, pemandu, dan tensioner telah diperiksa apakah ada keausan optik. Ini baik-baik saja.

Semua bagian dikencangkan sesuai dengan torsi pengencangan yang ditentukan. Karena mesin sudah dibongkar, pengecekan harus dilakukan setelah beberapa kilometer ditempuh. Namun hal tersebut tidak mungkin dilakukan karena mesin tidak terpasang pada kendaraan. Oleh karena itu diputuskan untuk melakukan pemeriksaan yang ditentukan oleh Land Rover setelah 24 jam operasional.

Memasang motor pada rangka seluler:

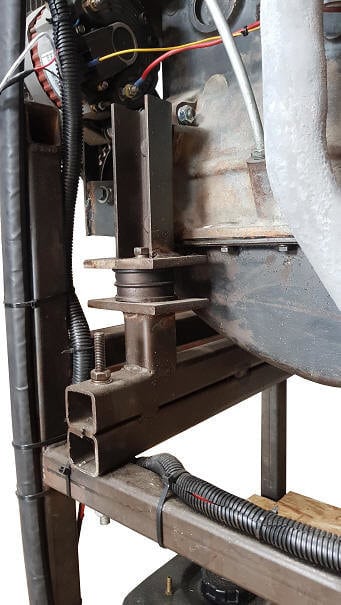

Tujuannya adalah menggunakan mesin sebagai alat pengajaran, berjalan pada sistem manajemen mesin. Mesinnya tidak ditempatkan di dalam mobil. Untuk memastikan pengaturan yang aman dan andal, diputuskan untuk menempatkan mesin pada rangka mesin yang sesuai. Tujuannya agar mesin dapat dipasang pada rangka mesin pada lokasi asli dudukan mesin. Karena tidak ada kit konversi yang siap pakai, dukungannya harus dibuat khusus.

Pada tahap konstruksi, pilihan harus dibuat tentang bagaimana mesin harus dibuat. Sistem manajemen mesin harus disesuaikan dengan peningkatan beban mesin. Karena girboks asli memiliki rem transmisi, maka diputuskan untuk memasang girboks juga pada rangka mesin. Dengan mengoperasikan rem transmisi ini, mesin dapat dijalankan dalam kondisi berbeban dalam waktu singkat.

Mengedit dan mengadaptasi dudukan mesin yang ada memungkinkan penyambungan mesin ke rangka dengan cara yang andal. Rangka mesin juga menawarkan kemungkinan untuk memasang dasbor, yang antara lain dapat digunakan untuk mengontrol. Gambar menunjukkan momen motor digantung di atas rangka dan siap dipasang.

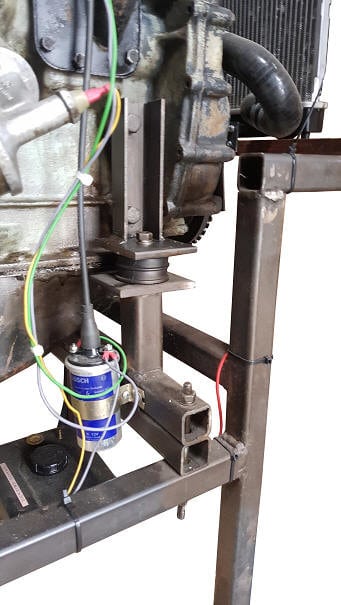

Dudukan mesin di sisi distribusi terbuat dari tabung baja dan profil U. Karet sepeda motor memberikan redaman. Dua tabung dipasang di atas satu sama lain di bagian bawah untuk memasang kombinasi blok mesin dan girboks secara horizontal mungkin pada rangka. Penyangga dipasang pada blok mesin dan rangka menggunakan batang, baut, dan mur berulir M8 dan M12.

Penopang girboks semacam itu dibuat di kedua sisi girboks yang bertumpu pada rangka.

Setelah mesin dan girboks dipasang ke rangka dengan cara yang aman dan andal, perakitan mesin dapat dilanjutkan. Setelah memasang bagian-bagian yang dapat disetel dan disetel, seperti karburator dan kunci kontak, disesuaikan dengan nilai pabrik.

Komponen lain yang memungkinkan mesin berfungsi juga terpasang pada rangka, seperti radiator, dashboard dengan kontrol, dan tangki bahan bakar. Komponen-komponen ini dijelaskan dalam paragraf berikut.

Pendingin:

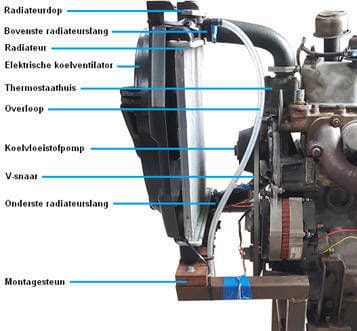

Dalam kondisi aslinya, pendinginan dilakukan melalui radiator besar dan kipas pendingin logam yang dipasang pada pompa air. Karena mesin tidak dipasang di dalam kendaraan, melainkan pada rangka bergerak, maka penting untuk menggunakan komponen purnajual yang sesuai. Kipas pendingin berbahan logam diganti dengan kipas pendingin bertenaga listrik dengan bilah kipas plastik. Versi plastiknya tidak hanya jauh lebih aman karena mesin dibuat sesuai untuk tujuan pendidikan (pertimbangkan keselamatan pribadi saat melakukan pengukuran), tetapi juga lebih cocok untuk memanaskan radiator dan blok mesin dengan lebih cepat. Kipas pendingin elektrik dapat dinyalakan dan dimatikan dengan tombol di dashboard. Hal ini memungkinkan untuk memanaskan mesin dengan cepat, karena kecil kemungkinannya untuk memberikan beban mekanis padanya. Saat mesin memanas, kemungkinan besar akan terjadi "loop tertutup" di mana data dari sensor lambda digunakan untuk mengontrol injeksi bahan bakar. Misalnya, ketika mesin dalam keadaan dingin – dalam “loop terbuka” – pengayaan ekstra terjadi: ketika menginjeksikan bahan bakar dalam jumlah yang lebih besar (λ < 1), koreksi bahan bakar oleh sensor lambda tidak diinginkan.

Gambar tersebut menunjukkan gambaran umum komponen sistem pendingin yang terpasang. Radiator aslinya tidak ada. Karena ukuran dan beratnya tidak sesuai untuk dipasang pada rangka sepeda motor, maka dipilihlah radiator aftermarket yang lebih kecil. Diameter sambungan selang radiator atas dan bawah sesuai dengan aslinya.

Selang radiator atas dan bawah dibuat khusus dengan selang dan konektor silikon. Kipas pendingin listrik dipasang pada braket pemasangan. Selang radiator atas melindungi radiator agar tidak terbalik. Penutup tekanan berlebih (0,9 bar) melindungi sistem pendingin dari tekanan berlebihan. Ketika tekanan naik terlalu tinggi, katup di tutup radiator terbuka melawan gaya dan cairan pendingin mengalir melalui luapan ke wadah pengumpul.

Harus ditentukan secara eksperimental apakah radiator mempunyai laju aliran yang cukup tinggi dan apakah kipas pendingin mempunyai kapasitas yang cukup untuk menghilangkan panas. Sistem ditemukan dalam keadaan baik selama tahap pengujian pertama.

Dashboard dan instalasi listrik:

Dasbor terpasang pada rangka tempat lampu indikator, sakelar, ECU MegaSquirt, berbagai relai, dan bundel kabel berada. Dasbor digunakan untuk memantau dan mengontrol fungsi mesin.

Gambar menunjukkan dasbor. Nomor 1 pada gambar menunjukkan lokasi saklar bumi; kunci memutuskan sambungan baterai dari ground. Karena tidak perlu mengalirkan daya ke motor yang dimatikan, maka lebih aman untuk memutuskan sambungan ground ketika motor ditinggalkan tanpa pengawasan. Nomor 2 menunjukkan saklar kipas pendingin. Nomor 3 dan 4 merupakan lampu indikator alternator (D+), nomor 5 merupakan tombol start dan nomor 6 merupakan saklar pengapian (terminal 15). Terdapat kotak sekring di bagian belakang dashboard. MegaSquirt dipasang di panel bawah dan ditandai dengan nomor 7. Angka 8 menunjukkan relai pompa bahan bakar. Dasbornya juga menawarkan opsi untuk memasang kotak breakout di mana siswa dapat melakukan pengukuran. Hal ini memungkinkan untuk mengukur nilai sensor dan kontrol aktuator dengan osiloskop.

Relai starter asli mengontrol motor starter; Dengan tombol start kecil, pin 86 dihubungkan ke ground, menyebabkan arus kontrol mengalir. Arus kendali menyediakan medan magnet, menyebabkan arus utama mengalir antara terminal (30) dan (87); motor starter disuplai arus utama ini sampai tombol start dilepas.

Alternator yang dipasang memberikan tegangan pengisian dan arus pengisian ke baterai. Lampu indikator memberikan indikasi apakah alternator mengisi daya dengan benar. Sensor lambda, injektor, dan koil pengapian menerima tegangan suplai dari kotak sekring. Transfer informasi dan perintah menghidupkan dan mematikan MegaSquirt disediakan melalui sinyal lain dan kabel ground.

Pompa bahan bakar dan tangki.

Pompa bahan bakar mekanis pada konfigurasi klasik tidak lagi digunakan saat memasang komponen sistem manajemen mesin, karena tekanan pengoperasian terlalu rendah (200mbar). Tekanan bahan bakar yang dibutuhkan untuk injektor MPI yang dikendalikan oleh ECU MegaSquirt adalah 3 bar. Pompa bahan bakar elektronik standar dari mobil penumpang sudah cukup. Karena keterbatasan ruang, dipilih unit kompak, di mana tangki bahan bakar, pompa, dan filter berada dalam satu wadah. Rangka logam memungkinkan unit dipasang ke rangka mesin. Pada tahap proyek selanjutnya, selang bahan bakar akan dipasang yang menghubungkan antara pompa bahan bakar dan injektor di intake manifold.

Kabel daya dari pompa bahan bakar dialirkan melalui saluran kabel ke panel instrumen, yang pemasangannya telah dijelaskan. Kabel positif pompa diberi energi oleh MegaSquirt melalui relai.

Operasikan mesin dalam pengaturan klasik.

Sebelum komponen sistem manajemen mesin dipasang, terlebih dahulu mesin dibuat berfungsi dengan pengaturan klasik, yaitu dengan pengapian karburator dan distributor. Bab 5.2 menjelaskan pekerjaan yang dilakukan untuk memasang mesin dan komponen bantu pada rangka mesin. Pada tahap pengujian pertama, saat mesin dihidupkan dalam pengaturan klasik, pemeriksaan dapat dilakukan dalam kondisi berikut:

- Awal yang dingin;

- Pemalasan;

- Peningkatan kecepatan, peningkatan beban;

- Pengoperasian jangka panjang pada suhu pengoperasian.

Selama pemeriksaan di atas ternyata sejumlah perbaikan masih harus dilakukan sebelum mesin cukup andal untuk melakukan konversi.

- Setelah mesin dihidupkan pertama kali, ternyata seal pada pompa cairan pendingin sudah tidak berfungsi lagi; cairan pendingin bocor dari blok mesin di sepanjang bantalan. Mengganti pompa pendingin sudah cukup untuk mengatasi masalah tersebut.

- Masalah selanjutnya adalah mati saat mesin mencapai suhu operasi. Pengapian gagal, sehingga mesin tidak dapat dihidupkan. Masalahnya ada di distributor dan mudah teratasi.

- Seiring waktu, kebocoran oli terjadi antara mesin dan girboks. Kemungkinan kebocorannya berasal dari seal poros engkol. Kebocoran ini akan teratasi setelah proyek selesai.

Setelah mesin ditemukan dalam keadaan baik pada pengaturan klasik, kita dapat melanjutkan dengan elektronik.

berikutnya: sensor.