Subyek:

- Injeksi tidak langsung dan langsung

- Kontrol tekanan bahan bakar dengan injeksi tidak langsung

- Strategi injeksi injeksi multipoint

- Injektor Elektromagnetik (MPI)

- Injektor piezo (DI)

- Strategi injeksi injeksi langsung

- Injeksi ganda

- Mengukur karakteristik tegangan dan arus pada injektor multipoint

- Waktu injeksi berhubungan dengan posisi poros engkol

- Batasan ECU saat ini

- Penentuan jumlah bahan bakar yang dibutuhkan

- tabel VE

- tabel AFR

Injeksi tidak langsung dan langsung:

Jenis sistem injeksi pada mesin bensin dibedakan menjadi injeksi tidak langsung untuk katup throttle, injeksi tidak langsung per silinder, dan injeksi tekanan tinggi langsung. Paragraf di halaman ini menjelaskan berbagai sistem injeksi.

Injeksi tidak langsung:

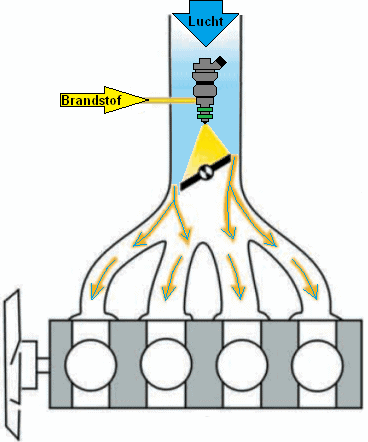

Ada injektor di depan katup throttle. Bahan bakar disemprotkan ke katup throttle, lalu bercampur dengan udara yang mengalir melewatinya. Kerugian utamanya adalah tidak adanya dosis bahan bakar per silinder yang akurat; satu silinder selalu mendapat sedikit lebih banyak atau lebih sedikit dari yang lain. Oleh karena itu, sistem ini tidak dapat disesuaikan dan oleh karena itu tidak lagi digunakan sehubungan dengan persyaratan lingkungan. Sistem ini disebut juga injeksi sentral (Monopoint).

Injeksi tidak langsung:

Setiap silinder memiliki injektornya sendiri. Injektor menyuntikkan bahan bakar ke katup masuk. Udara yang mengalir melewatinya juga menjamin terjadinya pencampuran dalam sistem ini sebelum campuran udara-bahan bakar masuk ke ruang bakar. Keuntungan dibandingkan injeksi tidak langsung adalah jumlah bahan bakar dapat dikontrol dengan lebih akurat. Sistem ini disebut juga MPI (MultiPoint Injection) atau PFI (Port Fuel Injection).

Injeksi langsung:

Injektor DI (Direct Injection) atau DISI (Direct Injection Spark Ignition) terletak di sebelah busi, di bagian atas ruang bakar. Bahan bakar diinjeksikan melalui injektor ini pada tekanan tinggi kira-kira 200 bar selama langkah isap. Keuntungan utama dari sistem ini adalah jumlah bahan bakar dapat diatur dengan lebih akurat, injeksi dapat dilakukan beberapa kali selama langkah masuk dan campuran udara-bahan bakar lebih dingin. Hal ini memungkinkan pabrikan untuk meningkatkan rasio kompresi mesin. Injektor dapat dirancang sebagai injektor piezo atau kumparan magnet.

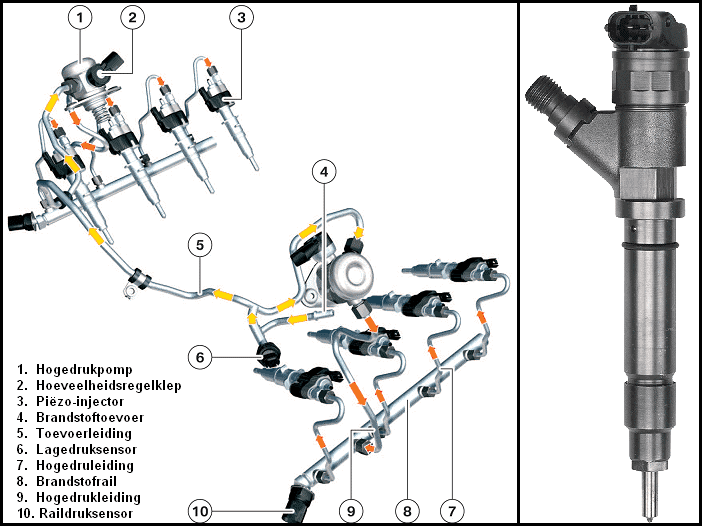

DI memerlukan tekanan injeksi yang lebih tinggi dibandingkan MPI/PFI, karena injeksi dilakukan pada saat langkah kompresi; bahan bakar harus diatomisasi secukupnya sementara udara di dalam silinder dikompresi. Itu sebabnya DI memiliki pompa bertekanan tinggi terpisah. Pompa bertekanan tinggi meningkatkan tekanan bahan bakar di galeri bahan bakar. Injektor terpasang ke galeri bahan bakar ini dengan pipa. Segera setelah manajemen mesin mengirimkan sinyal ke injektor, injektor akan membuka dan menutup pada waktu yang diinginkan.

Keunggulan DI dibandingkan PFI antara lain:

- Injeksi lebih akurat;

- Beberapa suntikan mungkin dilakukan;

- Waktu injeksi dapat disesuaikan;

- Kemungkinan tekanan efektif yang lebih tinggi di atas piston (sehingga memungkinkan perampingan dengan rasio kompresi yang lebih tinggi);

- Konsumsi bahan bakar lebih rendah, emisi CO2 lebih rendah.

Kerugiannya meliputi:

- Biaya sistem lebih tinggi karena pompa bahan bakar bertekanan tinggi, injektor canggih, kepala silinder lebih kompleks;

- Emisi jelaga meningkat (emisi PM);

- Injeksi langsung ke ruang bakar menghasilkan pendinginan, bukan panas yang dibutuhkan untuk penguapan bahan bakar.

Mesin injeksi ganda menggunakan keunggulan kedua sistem. Injeksi langsung dan tidak langsung dapat dialihkan tergantung pada kondisi pengoperasian. Pengoperasian dan penerapan injeksi ganda dijelaskan dalam paragraf dengan nama yang sama di halaman ini.

Kontrol tekanan bahan bakar dengan injeksi tidak langsung:

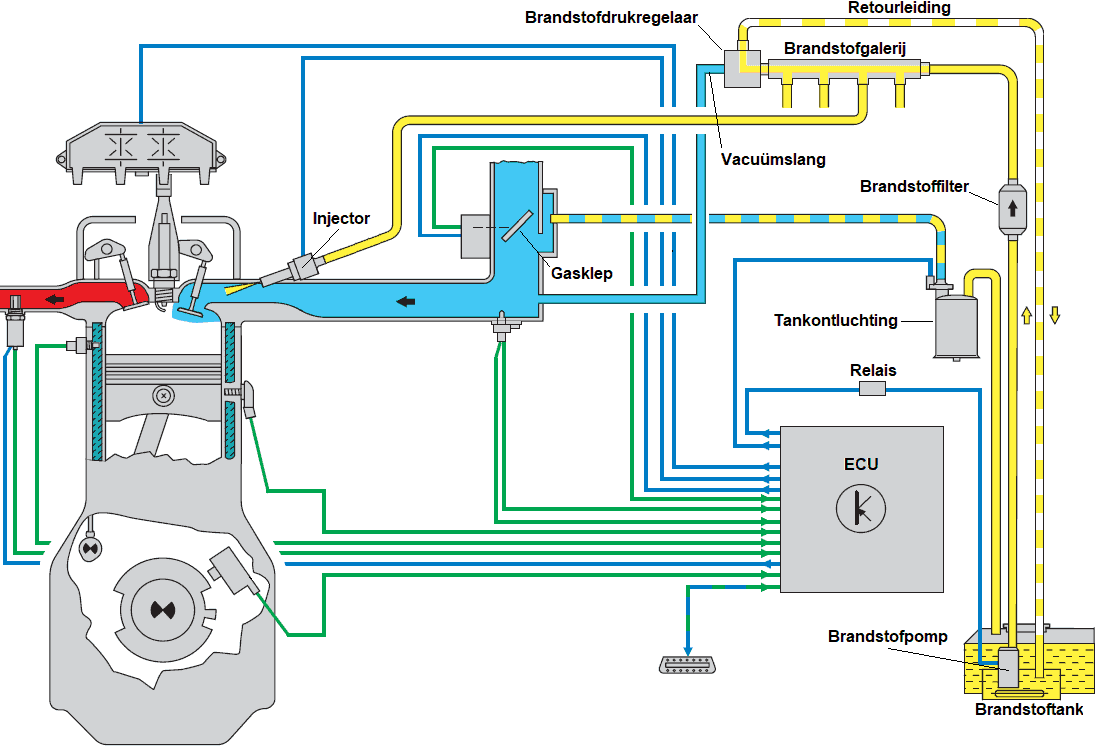

Tekanan bahan bakar yang konstan merupakan prasyarat untuk mengontrol injeksi bahan bakar secara akurat. Tekanan bahan bakar (rail pressure) berada di bagian atas injektor dan tekanan intake manifold berada di bagian bawah. Tekanan pada intake manifold bervariasi sesuai beban mesin dan, tanpa pengatur tekanan, akan mempengaruhi perbedaan tekanan bahan bakar dan kuantitas injeksi. Oleh karena itu kami menggunakan pengatur tekanan bahan bakar. Di bagian ini kita akan mempelajari pengoperasian dan tujuan pengontrol ini.

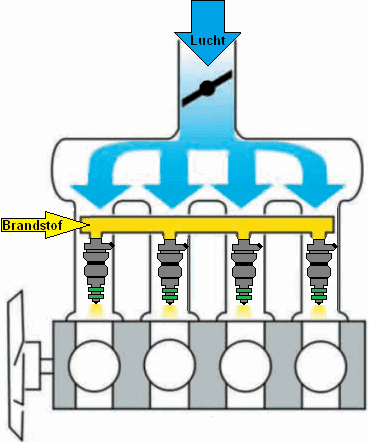

Gambar di bawah menunjukkan komponen-komponen mesin bensin injeksi tidak langsung dengan injeksi multipoint. Kita melihat aliran bahan bakar dari pompa di tangki ke injektor.

Ketika ECU mengontrol relay pompa bahan bakar, pompa beroperasi. Pompa menyedot bahan bakar dari bagian terendah tangki bahan bakar dan memaksa aliran bahan bakar menuju filter bahan bakar. Partikel kotoran pada bahan bakar tetap berada pada bahan filter. Bahan bakar yang disaring kemudian sampai di galeri bahan bakar. Dalam kebanyakan kasus, galeri bahan bakar dipasang langsung pada saluran masuk injektor.

Ada tekanan konstan di galeri bahan bakar: hanya ketika injektor dikontrol secara elektrik oleh ECU (lihat kabel biru) injektor terbuka dan bahan bakar diinjeksikan ke dalam intake manifold ke katup intake yang terbuka. Jumlah bahan bakar yang diinjeksikan tergantung pada:

- waktu injeksi (ditentukan oleh ECU dengan memperpanjang atau memperpendek sinyal injeksi);

- tekanan bahan bakar (dengan waktu injeksi 2 milidetik, injektor akan menginjeksi lebih banyak dari perhitungan ECU jika tekanan bahan bakar terlalu tinggi).

Tekanan bahan bakar di galeri bahan bakar (disebut juga tekanan rel) disesuaikan berdasarkan beban mesin. Kami akan membahas ini lebih detail di bagian berikutnya.

Tanpa menggunakan pengatur tekanan, situasi berikut akan muncul:

- Pada kecepatan idle, vakum yang lebih tinggi (yaitu tekanan udara rendah) di intake manifold akan menghasilkan tekanan bahan bakar yang jauh lebih tinggi;

- Saat berakselerasi, kevakuman menjadi lebih sedikit atau bahkan hampir tidak ada (beban penuh) dan tekanan bahan bakar akan turun, padahal diinginkan tekanan bahan bakar yang lebih tinggi.

Regulator tekanan bahan bakar menaikkan atau menurunkan tekanan bensin di galeri bahan bakar berdasarkan tekanan udara di intake manifold. Kita dapat menganggap pengatur tekanan bahan bakar sebagai katup dinamis, yang memungkinkan adanya bukaan antara jalur suplai dari pompa bahan bakar dan jalur balik.

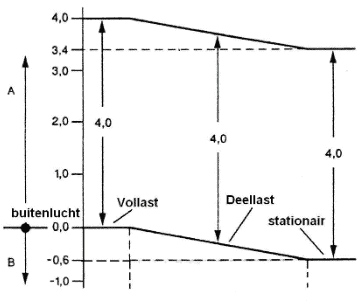

Di sebelah kanan kita melihat diagram tekanan bahan bakar dimana perbedaan tekanan relatif di semua kondisi (idle, part load dan full load) adalah 4 bar berkat pengatur tekanan.

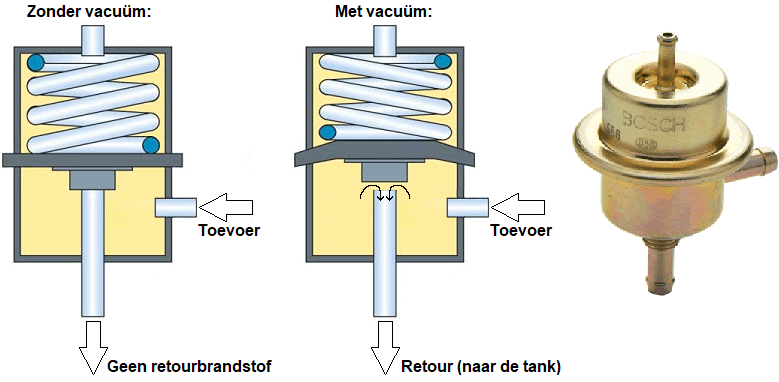

Penjelasan di bawah ini mengacu pada gambar yang menunjukkan pengatur tekanan pada keadaan tanpa dan dengan vakum. Di sebelah kanan adalah pengatur tekanan bahan bakar dari Bosch yang digunakan oleh beberapa produsen mobil.

Tanpa vakum (kiri):

Pengatur tekanan ditutup saat istirahat: pegas menekan diafragma hingga tertutup, mencegah pasokan bahan bakar mencapai saluran balik.

Dengan vakum (tengah):

Ketika tekanan di atas diafragma berkurang, tekanan bahan bakar di sisi suplai mendorong diafragma ke atas melawan gaya pegas. Sebuah bukaan dibuat di mana bahan bakar yang disuplai dialirkan melalui saluran balik ke tangki bahan bakar.

Injeksi multipoint strategi injeksi:

Dengan injeksi multipoint (tidak langsung), tiga metode injeksi berbeda digunakan:

- Simultan: injeksi dilakukan secara bersamaan pada semua silinder.

- Kelompok: penyuntikan dilakukan per kelompok; ada perbedaan antara satu atau lebih kelompok.

- Berurutan: setiap injektor dikontrol secara terpisah dan oleh karena itu memiliki momen injeksinya sendiri.

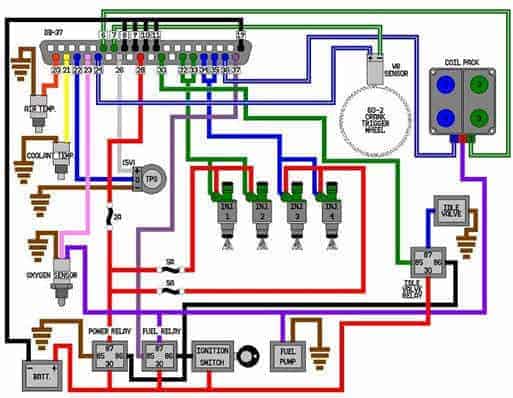

Sistem manajemen mesin pada gambar di bawah mengilustrasikan injeksi kelompok. Injektor silinder 1 dan 2 memiliki catu daya yang sama (merah) dan keduanya terhubung ke ground secara bersamaan (hijau). Injektor silinder 3 dan 4 sama, tetapi dikontrol secara terpisah dari silinder 1 dan 2.

Injektor Elektromagnetik (MPI):

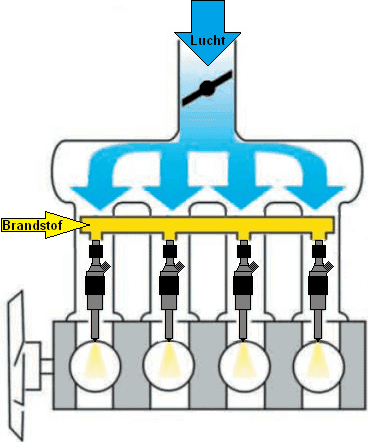

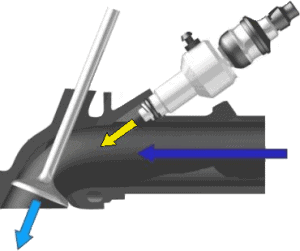

Injektor elektromagnetik digunakan pada banyak mesin bensin yang tidak menggunakan injeksi tekanan tinggi (langsung) dengan pompa tekanan tinggi terpisah. Bahan bakar berada di bawah tekanan konstan 1 bar pada saluran masuk injektor. Tekanan bahan bakar disediakan oleh pompa bahan bakar di dalam tangki. Dengan injeksi multipoint (hal ini akan dijelaskan nanti di halaman ini), setiap silinder memiliki injektornya sendiri. Injektor ini dipasang pada intake manifold dan menginjeksikan bahan bakar dengan tekanan hingga 6 bar sebelum katup terbuka. Bahan bakar kemudian mempunyai waktu yang cukup, ketika katup masuk mulai terbuka, untuk bercampur dengan semua oksigen (ditunjukkan pada gambar sebagai panah biru tua) yang mengalir ke dalam silinder.

Unit kendali mesin melihat posisi poros engkol untuk mengatur waktu injeksi dan waktu pengapian. Berdasarkan beberapa faktor (suhu mesin dan lingkungan, beban, kecepatan, dan lain-lain, akan memberikan sinyal kepada injektor pada waktu yang tepat untuk membuka. Steker injektor ini berisi dua kabel. Satu kabel memiliki konstanta plus sekitar 14 volt. Kabel lainnya dihubungkan ke ground oleh ECU untuk memungkinkan arus mengalir melalui kumparan injektor. Ketika kumparan terisi cukup, jarum injektor terbuka melawan gaya pegas. Ketika kontrol berhenti, pegas menekan jarum injektor kembali Pasokan bahan bakar kemudian dimatikan. Ketika kendali berhenti, kumparan masih bermuatan listrik. Energi dalam kumparan membentuk puncak induksi yang dapat diamati pada osiloskop. Tegangan induksi sebentar sekitar 60 volt.

Injektor ini disuplai bahan bakar melalui rel bahan bakar (juga disebut galeri bahan bakar). Pompa pendorong di tangki bahan bakar memberikan tekanan pada rel bahan bakar. Tekanan bahan bakar di dalam rel adalah konstan (kira-kira 4 bar). Karena tekanannya sangat rendah, injektor dipasang dengan klip pengunci dan cincin-O untuk penyegelan. Khususnya pada mobil tua yang sistemnya dibongkar, sebaiknya ganti O-ring sebelum pemasangan.

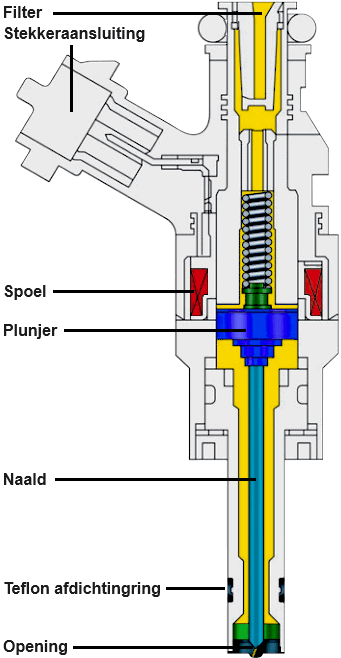

Rumah injektor biasanya terbuat dari plastik. Di bagian atas rumahan kita menemukan sambungan steker, yang terhubung secara internal ke koil. Ada cincin-O karet di bagian atas tempat galeri bahan bakar digeser. O-ring atau cincin penyegel Teflon dapat ditemukan di bagian bawah. Cincin-O terutama digunakan pada injektor MPI dengan injeksi tekanan rendah, sedangkan cincin Teflon dapat ditemukan pada mesin dengan injeksi tekanan tinggi, seperti mesin FSI.

Kumparan dililitkan di sekitar inti injektor. Pada gambar terlampir, kumparan disorot dengan warna merah. Di tengah injektor, juga di dalam koil, terdapat sebuah pendorong. Plunger ini memiliki sambungan mekanis dengan jarum. Di atas pendorong terdapat pegas yang menahan pendorong dan jarum pada dudukannya, menutup lubang injeksi.

Saat diam, tegangan pada kedua terminal kumparan kira-kira 14 volt terhadap ground. Untuk menyalakan injektor, ECU mesin menyuplai satu sisi koil dengan ground, sementara sisi lainnya menerima tegangan positif. Pada titik tersebut, arus mulai mengalir melalui kumparan, mengakibatkan terbentuknya medan magnet. Medan magnet ini menarik pendorong dan jarum injeksi ke atas.

Ketika injeksi perlu dihentikan, ECU memutus koneksi ground, menyebabkan medan magnet menghilang. Pegas mendorong pendorong kembali ke bawah, menyebabkan jarum mematikan pasokan bahan bakar ke ruang bakar.

Injektor biasanya memiliki banyak bukaan. Bukaan ini sangat kecil, sehingga bahan bakar diinjeksikan dari injektor ke dalam ruang bakar dalam bentuk kabut. Semakin halus kabutnya, semakin mudah menguap.

Injektor piezo (DI):

Injektor piezo dapat digunakan pada mesin bensin dan diesel. BMW adalah merek pertama yang menggunakan teknologi piezo pada mesin bensin, namun telah berhenti melakukannya pada mesin yang lebih baru.

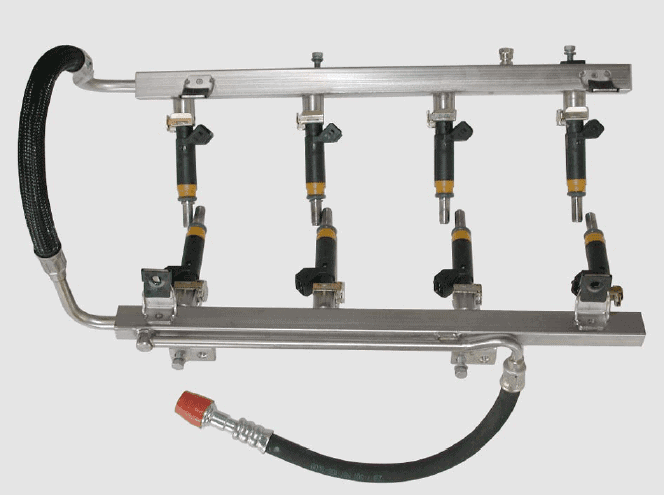

Injektor piezo adalah bagian dari injeksi tekanan tinggi. Pompa bertekanan tinggi terpisah memberikan tekanan pada rel bahan bakar. Rel bahan bakar ini mendistribusikan bahan bakar ke seluruh injektor (lihat gambar). Karena tekanannya yang sangat tinggi, digunakan pipa aluminium dengan kelenjar. Kelenjar (yang disekrupkan pada pipa dan injektor) harus selalu dikencangkan dengan kekuatan yang tepat. Hal ini dinyatakan dalam manual perbaikan mesin terkait.

Elemen piezo pada injektor memiliki sifat berubah panjang ketika dihubungkan dengan tegangan positif atau negatif. Ini digunakan dengan injektor. Segera setelah unit kendali mesin menyuplai tegangan kendali kira-kira 100 hingga 150 Volt, elemen piezo mengembang kira-kira 0,03 mm. Perubahan panjang ini cukup untuk menjalin hubungan antara ruang bertekanan tinggi dan rendah. Suntikan segera dimulai. Elemen piezo dapat hidup dan mati dalam seperseribu detik. Ditambah dengan tekanan injeksi yang sangat tinggi hingga 2000 bar, hal ini menghasilkan injeksi yang sangat cepat dan akurat. Kecepatan ini juga memungkinkan beberapa suntikan dilakukan satu demi satu.

Beberapa injeksi pada langkah hisap memiliki keuntungan yaitu pencampuran udara-bahan bakar menjadi optimal. Tekanan tinggi menyebabkan tetesan bahan bakar diatomisasi dengan sangat halus, sehingga tercampur lebih baik dengan udara. Hingga 8 suntikan dapat dilakukan selama langkah asupan. Hal ini mempunyai konsekuensi positif terhadap konsumsi bahan bakar, tenaga dan emisi gas buang.

Strategi injeksi injeksi langsung:

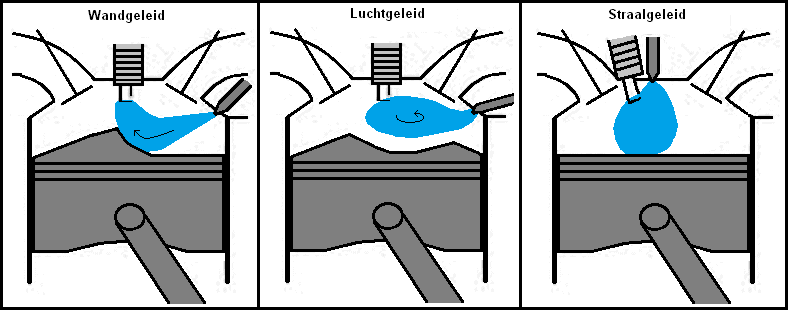

Strategi injeksi injeksi langsung memiliki varian yang berbeda: berpemandu dinding, berpemandu udara, dan berpemandu jet (lihat gambar di bawah). Dalam situasi ini terjadi proses pembakaran berlapis. Hal ini tidak berlaku di semua kondisi pengoperasian.

- Dipandu di dinding: Piston memandu awan bahan bakar ke busi. Jarak antara busi dan injektor jauh. Diterapkan pada mesin GDI dan HPI.

- Dipandu udara: Pergerakan udara membawa awan bahan bakar ke busi. Jarak antara busi dan injektor jauh. Diterapkan pada mesin FSI dan JTS.

- Dipandu jet: Busi terletak di tepi awan bahan bakar. Jarak antara injektor dan busi kecil. Diterapkan pada mesin BMW.

Seperti yang telah disebutkan, mesin bensin injeksi langsung tidak memiliki pembakaran bertingkat di semua kondisi pengoperasian. Mesin dengan injeksi langsung berpemandu jet dapat dijalankan secara bertahap dengan beban sebagian. Proses pembakaran yang berlapis berarti terdapat berbagai lapisan udara pada ruang pembakaran. Dekat dengan busi nilai lambdanya 1. Semakin jauh nilai lambda semakin tinggi (lebih ramping maka lebih banyak udara). Udara ini menyediakan lapisan udara isolasi. Dalam proses berlapis waktu injeksi lebih lambat dibandingkan dengan proses homogen. Dengan bantuan injeksi berlapis, katup throttle dapat dibuka penuh sehingga udara tidak terlalu tersedak. Karena udara yang diisap dihilangkan, hambatannya lebih kecil sehingga dapat dihisap dengan lebih mudah. Karena nilai lambda pada ruang bakar dengan injeksi berlapis lebih kecil dari 1 karena adanya lapisan udara isolasi, sehingga tidak menimbulkan masalah pada pembakaran. Selama proses pelapisan, konsumsi bahan bakar berkurang.

Pada campuran homogen nilai lambda dimana-mana adalah 1. Artinya pada mesin bensin perbandingan udara dan bahan bakar adalah 14,7:1 (14,7 kg udara dengan 1 kg bahan bakar). Setiap motor dapat berjalan secara homogen. Jika terjadi pengayaan maka nilai lambda akan berkurang dan jika campuran dibuat lebih ramping maka nilai lambda akan meningkat:

<1 = Kaya

>1 = Buruk

Mesin akan selalu berfluktuasi antara kaya dan ramping untuk menjaga catalytic converter bekerja dengan baik. Itu sensor lambda mengirimkan data ke sistem manajemen mesin.

Pada beban penuh motor selalu berjalan secara homogen. Ini memberikan torsi yang lebih tinggi dibandingkan dengan proses berlapis. Jika mesin bekerja secara homogen, bahan bakar diinjeksikan lebih awal. Mesinnya pun bekerja secara homogen saat melaju menjauhi keadaan diam. Maka terdapat torsi awal yang lebih tinggi dibandingkan jika mesin dijalankan secara berlapis.

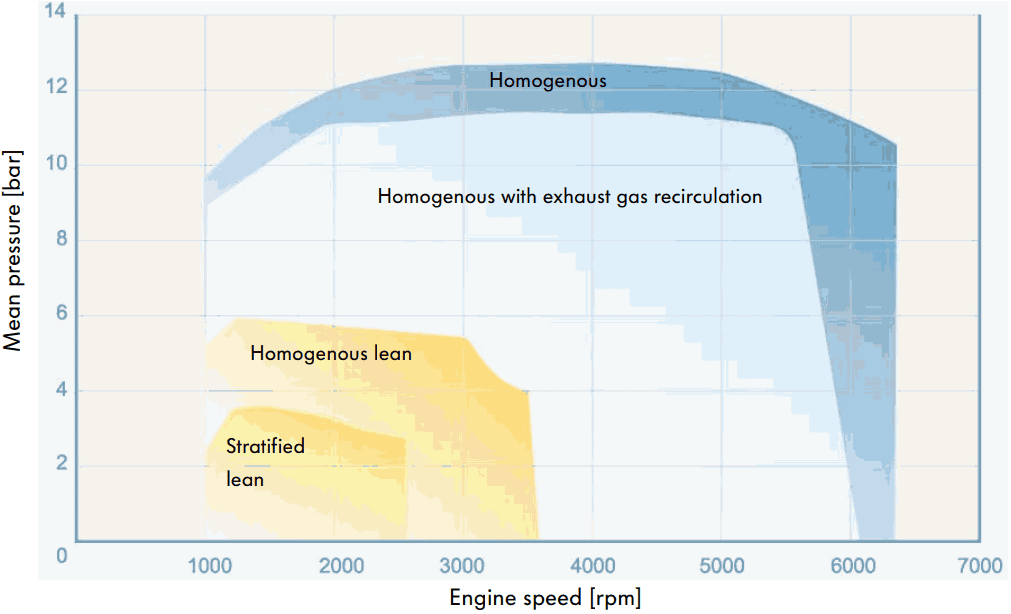

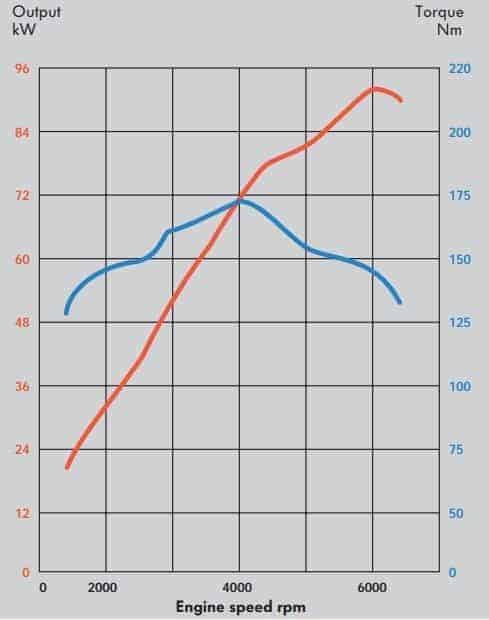

Kurva karakteristik di bawah ini menunjukkan situasi pengoperasian pada kecepatan yang berbeda dibandingkan dengan tekanan pembakaran, dengan dan tanpa penggunaan EGR.

Injeksi ganda:

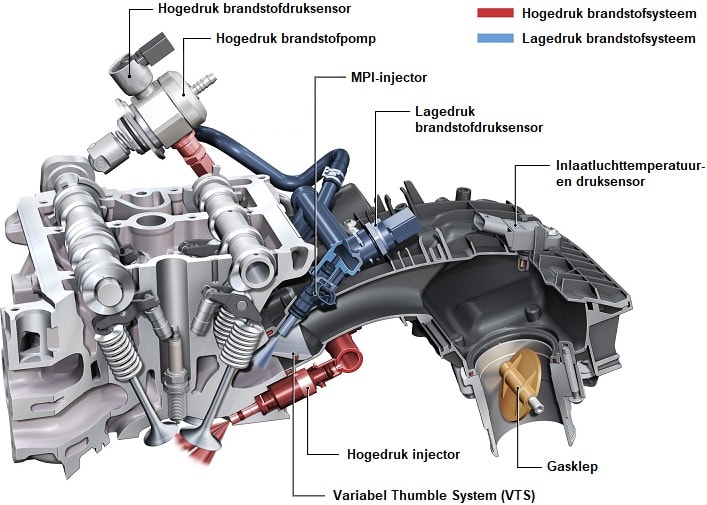

Grup VAG menggunakan mesin bensin injeksi ganda untuk memenuhi standar emisi saat ini. Pada mesin injeksi ganda, terdapat dua sistem injeksi bahan bakar: sistem tekanan rendah dan sistem tekanan tinggi.

- Sistem tekanan rendah berisi injektor MPI yang telah digunakan selama beberapa dekade. Injektor MPI dipasang di intake manifold dan disuntikkan ke katup intake pada tekanan 4 hingga 5 bar;

- Sistem tekanan tinggi berisi injektor bertekanan tinggi yang menginjeksikan langsung ke ruang bakar dengan tekanan injeksi maksimal 150 hingga 200 bar.

Sistem manajemen mesin menentukan injektor mana yang dikontrol.

Gambar berikut menunjukkan penampang kepala silinder dengan dua sistem bahan bakar.

Injeksi MPI menawarkan pencampuran yang lebih baik antara udara dan bahan bakar. Injektor langsung digunakan pada kecepatan idle dan beban penuh. Dengan injeksi langsung, pendinginan yang lebih baik dicapai, sehingga memungkinkan rasio kompresi yang lebih tinggi. Namun pencampuran udara dan bahan bakar kurang optimal. Hal ini menyebabkan lebih banyak emisi jelaga. Oleh karena itu, mesin dengan injeksi langsung saat ini dilengkapi dengan filter partikulat. Ini bukan masalah dengan injeksi ganda. “Sistem ibu jari variabel”, disingkat VTS, adalah versi intake manifold variabel yang memberikan aliran udara lebih baik. “Thumble” adalah aliran udara yang tercipta menjadi pusaran saat memasuki silinder. Pusaran udara diperlukan untuk mencampurkan bahan bakar dari injektor MPI dengan udara dengan benar.

Injeksi ganda yang dikombinasikan dengan VTS memastikan emisi gas buang lebih baik. Keuntungan tambahannya adalah katup masuk dibersihkan oleh injektor MPI. Mesin dengan injeksi langsung seringkali mengalami kotornya saluran masuk (intake manifold dan katup masuk) yang menyebabkan masalah seperti terbatasnya pasokan udara. Dalam skenario ekstrim, saluran masuk menjadi sangat tersumbat sehingga katup masuk pada kepala silinder tidak dapat lagi menutup dengan baik dan akhirnya terbakar karena tidak dapat membuang panas dengan cukup.

Diketahui bahwa mesin yang sama di Amerika Serikat hanya dilengkapi injeksi langsung untuk mesin VAG dengan injeksi ganda. Intake manifold tertutup. Hal ini karena, pada saat artikel ini ditulis, persyaratan lingkungan hidup di Eropa lebih ketat dibandingkan di AS, dan pabrikan tidak menyediakan mesin untuk pasar yang standar emisinya kurang ketat dengan sistem yang mahal karena alasan biaya.

Mengukur karakteristik tegangan dan arus pada injektor multipoint:

Osiloskop hanya dapat mengukur tegangan. Kabel pengukur dapat dihubungkan secara paralel melintasi komponen listrik. Mengukur arus secara seri tidak dimungkinkan. Arus dapat diukur menggunakan penjepit arus induktif. Sensor Hall di penjepit arus mengukur medan magnet dan mengubahnya menjadi tegangan. Tegangan dapat diukur dengan osiloskop. Dalam hal ini terdapat faktor konversi sebesar 10 mv per ampere; Untuk setiap 0,010 volt yang ditransmisikan oleh penjepit arus, ini dapat diubah menjadi 1 A.

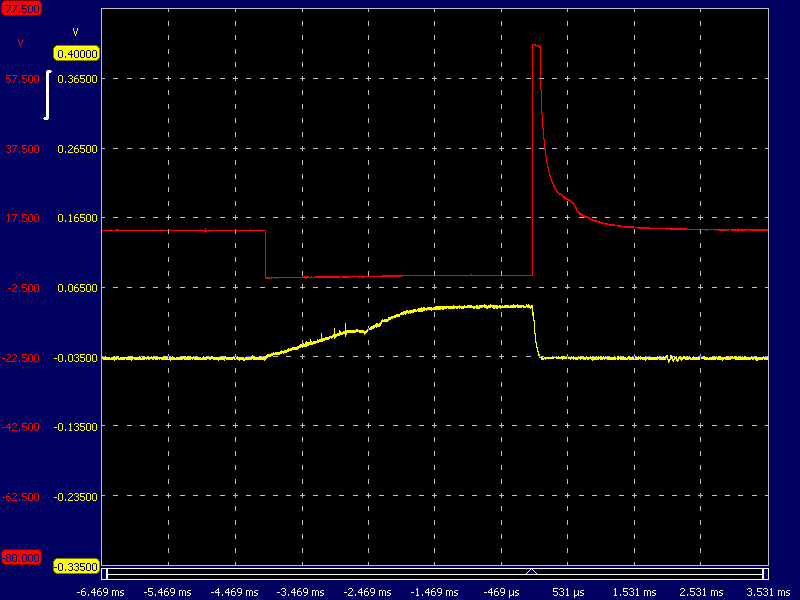

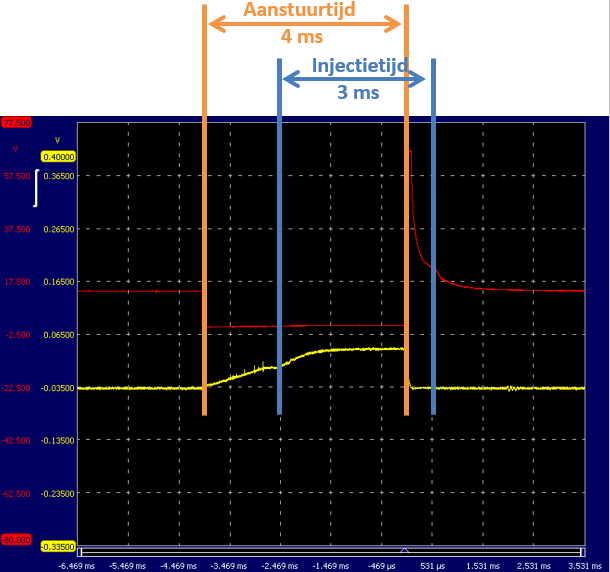

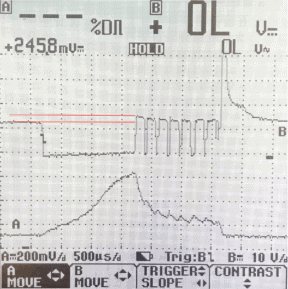

Gambar lingkup berikut menunjukkan profil tegangan dan arus injektor elektromagnetik.

- Merah: gradien tegangan;

- Kuning: aliran arus.

Saat istirahat tegangannya 14 volt. Sekarang tidak ada perbedaan tegangan pada steker, sehingga tidak ada arus yang mengalir. ECU menghubungkan satu kabel ke ground untuk mengontrol injektor. Perbedaan tegangan menyebabkan arus mengalir melalui kumparan injektor.

Garis kuning menunjukkan aliran arus: saat tegangan turun hingga 0 volt, penumpukan arus dimulai. Memuat koil membutuhkan waktu. Arus tidak meningkat lebih jauh dari sekitar 0,9 A. Di tengah-tengah penumpukan arus, kita melihat sebuah tikungan pada garis: ini adalah momen ketika daya magnet yang cukup telah terbentuk untuk mengangkat jarum dari tempatnya. Injektor mulai menyuntikkan.

ECU memutus koneksi ground untuk menghentikan kontrol. Energi sisa pada kumparan memberikan tegangan induksi kurang lebih 60 volt. Injektor berhenti menyuntikkan karena pegas mendorong jarum kembali ke tempatnya. Hal ini terlihat pada gambar lingkup dengan adanya benjolan pada sinyal tegangan.

Jika mesin bekerja tidak teratur dan terjadi misfire pada silinder, hal ini mungkin disebabkan oleh beberapa penyebab:

- Percikan api tidak ada atau buruk karena busi, kabel busi, atau koil penyalaan rusak;

- Keterbatasan pasokan bahan bakar karena filter bahan bakar tersumbat, pengatur tekanan rusak, masalah dengan pompa bahan bakar atau injektor;

- Hilangnya kompresi karena masalah pada ring piston, paking kepala yang rusak, atau segel katup.

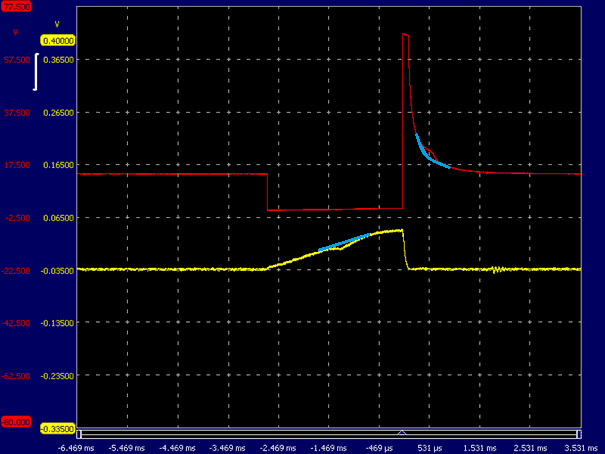

Selama diagnosis, ruang lingkup dapat digunakan untuk memeriksa apakah injektor masih berfungsi dengan baik. Pada awal bagian ini, pengukuran ditunjukkan jika tidak ada kerusakan. Garis biru menunjukkan contoh seperti apa profil tegangan dan arus dari injektor yang rusak.

Apabila pengendalian injektor sudah benar, namun tidak terlihat kekusutan pada gambar tegangan dan arus, maka dapat disimpulkan jarum injektor tidak bergerak. Karena injektor pada satu silinder tidak berfungsi dengan baik dan injektor lainnya berfungsi dengan baik, gambar dari injektor yang berbeda dapat dengan mudah dibandingkan satu sama lain.

Jika Anda mengetuk injektor secara perlahan, jarum injektor bisa lepas. Dalam hal ini, mesin akan segera bekerja lebih pelan dan kekusutan akan terlihat lagi pada gambar lingkup. Namun, hal ini tidak menjamin solusi permanen; ada kemungkinan besar masalahnya akan kembali dalam waktu singkat. Mengganti injektor yang relevan diperlukan.

Jarum pada injektor hanya terbuka setelah kumparan terisi cukup. Akibatnya injektor tidak langsung menginjeksikan bahan bakar saat ECU mulai mengendalikannya. Setelah penggerak selesai, pegas menekan jarum injektor ke dudukannya. Ini juga membutuhkan waktu. Waktu kontrol biasanya tidak sama dengan waktu injeksi. Gambar berikut menunjukkan kurva tegangan dan arus injektor yang sama seperti di atas, tetapi dengan kecepatan yang ditingkatkan.

- Mulai kendali: ECU mengalihkan kabel kendali ke ground. Arus mengalir melalui koil injektor untuk membukanya. Ketegaran pada pola aliran menandakan momen terbukanya jarum injektor. Arus kemudian meningkat sedikit dan karenanya tetap konstan. Jarum injektor tetap terbuka.

- Akhir kendali: seperti yang telah dijelaskan, kita mengenali momen ketika jarum injektor ditutup oleh tonjolan pada gambar tegangan.

Kontrolnya memakan waktu 4 ms, tetapi waktu injeksi sebenarnya adalah 3 ms. Perbedaan di antara keduanya kami sebut dengan “delay”, diterjemahkan ke dalam bahasa Belanda sebagai “delay”. Oleh karena itu, ECU mengontrol injektor selama 4 ms agar dapat melakukan injeksi selama 3 ms.

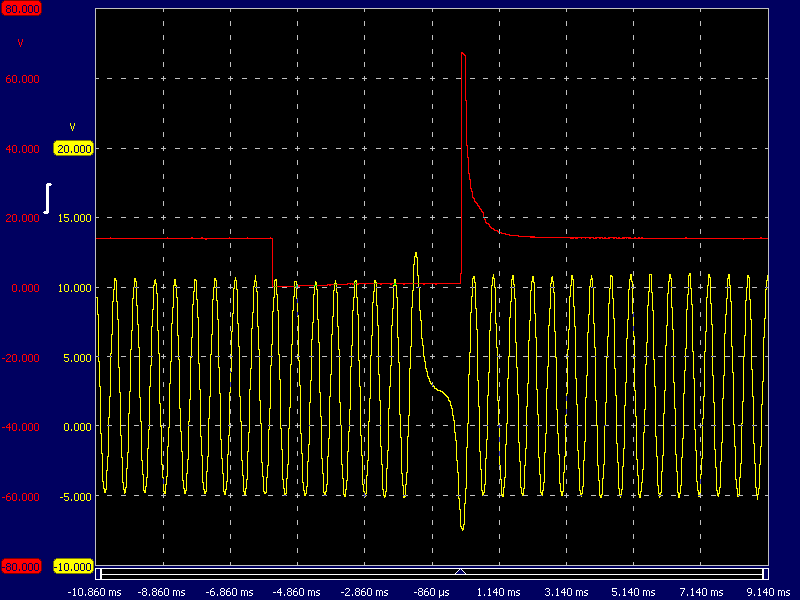

Waktu injeksi sehubungan dengan posisi poros engkol:

Momen injeksi dapat dilihat menggunakan osiloskop. Saluran A (merah) ada pada kabel ground injektor dan saluran B (kuning) ada pada kabel injektor sensor posisi poros engkol terhubung. Saat mesin hidup, kita dapat menggunakan gambar lingkup ini untuk menentukan waktu injeksi dan waktu injeksi.

Gambar lingkup diambil saat kecepatan idle. Gambar tegangan berwarna merah menunjukkan buka tutup injektor (lihat bagian: Mengukur karakteristik tegangan dan arus pada injektor multipoint). Pada waktu -2,860 ms kontrol dimulai; tegangan dari 12 volt turun menjadi 0 volt. Ini adalah titik di mana koil injektor dibumikan dan arus mengalir. Kontrol injektor berakhir ketika garis merah naik kembali. Karena energi yang terkumpul di dalam kumparan, terjadi tegangan induksi lebih dari 60 volt. Kemudian tegangan secara bertahap turun menjadi 12 volt; disini injektor dimatikan lagi.

Tegangan bolak-balik berwarna merah berasal dari induktif sensor posisi poros engkol. Setiap kali gigi roda impuls melewati sensor poros engkol, tegangan bolak-balik sinusoidal tercipta. Roda impuls berisi 60 gigi, 2 di antaranya telah digiling. Kedua gigi yang digerinda membentuk titik referensi di mana sistem manajemen mesin mengenali bahwa piston silinder 1 dan 4 berada antara 90⁰ dan 120⁰ sebelum TMA (titik mati atas). Setelah gigi yang hilang dikenali, sistem manajemen mesin mempunyai waktu untuk (mungkin dikombinasikan dengan sensor poros bubungan) untuk menentukan momen injeksi dan pengapian yang tepat serta mengaktifkan injektor dan koil pengapian sebelum piston berada pada TMA.

Gambar cakupan menunjukkan waktu dimulainya injeksi; injeksi dimulai dengan pulsa keempat dari sensor poros engkol. Dengan asumsi ada 60 - 2 gigi, setiap 6⁰ putaran poros engkol (360⁰ untuk 1 putaran / 60 gigi) injeksi dilakukan 24 derajat setelah titik acuan. Gigi yang tanggal 90⁰ sebelum TMA, maka penyuntikan dimulai (90⁰ – 24⁰) = 66⁰ sebelum TMA.

Dengan peningkatan kecepatan 2000 rpm, pulsa sensor poros engkol induktif semakin berdekatan. Frekuensi sinyal ini diterjemahkan menjadi kecepatan oleh sistem manajemen mesin. Tergantung pada kecepatan, beban (diukur dengan sensor PETA) dan itu suhun dari udara masuk dan cairan pendingin, waktu injeksi yang diperlukan ditentukan. Waktu injeksi terjadi lebih awal dan injektor berada di permukaan untuk waktu yang lebih lama: injektor menyuntikkan lebih awal dan lebih lama.

Dari awal pengaktifan hingga titik pemicu (panah pada tingkat pemutusan injektor), waktu pengaktifan kira-kira 5,2 ms. Waktu pengaktifan injektor tidak sama dengan injeksi sebenarnya (lihat paragraf sebelumnya).

Pada gambar lingkup berikut, sinyal poros engkol induktif ditunjukkan dengan warna merah, dan sinyal injektor ditunjukkan dengan warna kuning. Saat meningkatkan kecepatan hingga kurang lebih 3000 rpm, terlihat dua kontrol injektor. Terlihat jelas bahwa injeksi bahan bakar pada silinder 1 terjadi pada setiap detik putaran poros engkol.

Batasan saat ini di ECU:

Seperti yang ditunjukkan oleh pengukuran pada bagian “Mengukur tegangan dan arus pada injektor multititik”, terdapat jeda antara menggerakkan dan membuka jarum injektor. Dalam hal ini dibutuhkan 1,5 ms untuk membuka.

Jarum injektor akan terbuka lebih cepat jika arus yang melalui kumparan meningkat lebih cepat. Arus bergantung pada resistansi kumparan: semakin rendah resistansi, semakin cepat penumpukan arus. Injektor impedansi tinggi yang digunakan pada mesin pengukuran memiliki resistansi 16 Ohm. Pada tegangan terpasang 14 volt, arus kecil akan mengalir:

Arus yang cukup untuk membuka jarum injektor, namun jangan terlalu tinggi sehingga menjadi terlalu panas karena daya yang terlalu tinggi:

Karena hanya daya rendah yang dibangun, maka tidak perlu menggunakan pengontrol arus. Hal ini diperlukan pada injektor impedansi rendah.

- Keuntungan dari injektor impedansi rendah adalah penumpukan arus meningkat dengan cepat sejak awal. Hal ini mengakibatkan jarum injektor terbuka dengan cepat, sehingga sedikit penundaan.

- Injektor ohm rendah memiliki resistansi sekitar 2,8 ohm. Resistansi rendah menyebabkan arus mengalir tinggi:

Kekuatannya juga meningkat tajam:

Konsumsi dayanya hampir tujuh kali lebih tinggi dibandingkan dengan injektor impedansi tinggi. Jika arus meningkat terlalu banyak, panas dihasilkan di injektor dan di tahap keluaran perangkat kontrol. Untuk membatasi arus, tegangan dihidupkan dan dimatikan beberapa kali dalam waktu singkat. Setelah jarum injektor dibuka, dibutuhkan sedikit tenaga untuk menjaga jarum tetap terbuka. Arus berkurang saat dinyalakan dan dimatikan. Perkembangan ini dapat dilihat pada gambar lingkup.

Penentuan jumlah bahan bakar yang dibutuhkan:

Pabrikan telah menentukan jumlah bahan bakar yang dibutuhkan dalam berbagai bidang karakteristik yang disimpan dalam memori ROM ECU. Dia sistem manajemen mesin membaca dari grafik ini berapa banyak bahan bakar yang dibutuhkan tanpa koreksi. Hal ini tentu saja tergantung pada kecepatan mesin, temperatur dan beban. Parameter terpenting untuk menentukan kuantitas bahan bakar yang tepat dijelaskan pada bagian ini sebagai tabel VE dan tabel AFR.

tabel VE:

Tabel VE mewakili efisiensi volumetrik dan rasio udara/bahan bakar pada setiap putaran mesin dan tekanan intake manifold. Efisiensi volumetrik adalah perbandingan antara jumlah terukur udara yang mengisi silinder dan jumlah udara yang akan mengisi silinder dalam situasi statis, bergantung pada kecepatan mesin dan tekanan intake manifold. Nilai-nilai dalam tabel digunakan oleh ECU untuk menentukan massa udara saat ini dan juga tingkat pengisiannya. Data ini digunakan untuk menghitung jumlah bahan bakar yang akan disuntikkan.

Pendekatan teoretis ini berbeda dengan kenyataan. Spesifikasi mesin belum diperhitungkan di sini. Pertimbangkan diagram katup (katup tumpang tindih, atau mungkin timing katup variabel), hambatan udara di saluran masuk, dll. Oleh karena itu, faktor koreksi diterapkan yang memberikan penyimpangan dari hubungan linier. Faktor koreksi ditunjukkan pada gambar di atas dengan garis putus-putus. Kurva menunjukkan sejauh mana hubungan linier tersebut benar. Pada tekanan 60 kPa deviasinya kira-kira 50% dari garis yang menunjukkan hubungan linier. Faktor koreksi dapat dibentuk menjadi persentase.

Dalam tabel VE, setiap sel menunjukkan persentase yang terkait dengan tekanan negatif dalam kaitannya dengan kecepatan. Persentase ini akan tertinggi pada kecepatan dengan torsi tertinggi. Lagi pula, mesin di sana paling efisien karena pengisian mesinnya paling baik.

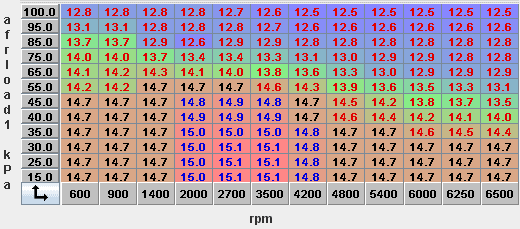

Nilai pada tabel VE dan AFR selanjutnya pada bagian ini berasal dari kurva torsi dan tenaga mesin 1.8 20v dari VW Golf.

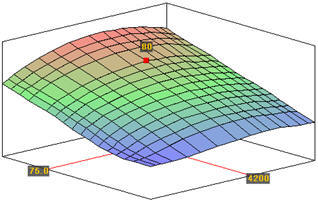

Gambar di bawah menunjukkan tabel VE sebagai tabel pengisi dan representasi tiga dimensi yang dibuat menggunakan kurva torsi dan daya dalam program “TunerStudio”. Program ini terutama digunakan untuk menyediakan perangkat lunak untuk ECU yang dapat diprogram seperti MegaSquirt atau Speeduino. Untuk informasi lebih lanjut: lihat halaman tentang hal itu Proyek MegaSquirt.

Sumbu vertikal menunjukkan MAP (Manifold Air Pressure) dari 15 kPa (banyak tekanan negatif) hingga 100 kPa (tekanan udara luar). MAP menunjukkan beban mesin. Sumbu horizontal menunjukkan kecepatan mesin antara kecepatan idle dan kecepatan mesin maksimum.

Sel-sel pada tabel VE menunjukkan tingkat pengisian mesin. Dengan kata lain; seberapa efisien mesin pada kecepatan dan beban tertentu. Mesin paling efisien pada kecepatan dengan torsi tertinggi (sekitar 4200 rpm); persentasenya adalah yang tertinggi di sini. Di sinilah mesin “mengisi” paling baik. Menerapkan teknik yang meningkatkan tingkat pengisian, seperti variabel valve timing, penyesuaian intake manifold, atau penggunaan turbo, akan menguntungkan persentasenya.

Tabel AFR:

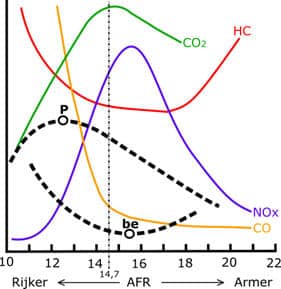

Komposisi udara/bahan bakar yang dibutuhkan dicatat dalam tabel AFR. AFR adalah singkatan dari “Air Fuel Ratio”. Pada perbandingan pencampuran stoikiometri (lambda = 1), diperlukan 14,7 kg udara untuk membakar 1 kg bensin. Campuran stoikiometri tidak diinginkan dalam semua situasi.

- Campuran yang ramping menguntungkan konsumsi bahan bakar;

- Campuran yang kaya memungkinkan daya yang lebih tinggi.

Ketika mesin harus menghasilkan lebih banyak tenaga (P), pengayaan terjadi. Campuran yang lebih kaya juga memberikan pendinginan. Memperkaya hingga λ = 0,8 berarti berlaku rasio pencampuran (AFR) sebesar 11,76 kg udara terhadap 1 kg bensin. Jadi udara yang tersedia untuk membakar 1 kg bahan bakar lebih sedikit dibandingkan dengan campuran stoikiometri. Sebaliknya, campuran yang ramping memberikan konsumsi bahan bakar yang lebih baik (menjadi), namun memberikan peluang terjadinya knocking yang lebih besar. Memperkaya atau memiskinkan campuran harus selalu berada dalam batas pembakaran.

Saat idle, kecepatannya antara 600 dan 900 rpm. Katup gas hampir tertutup seluruhnya dan tekanan negatifnya tinggi: antara 25 dan 40 kPa. Campuran bersifat stoikiometri (14,7:1) pada rentang kecepatan ini.

Saat ada beban sebagian, putaran mesin akan meningkat menjadi 4200 rpm. Katup throttle dibuka lebih jauh sehingga kevakuman pada intake manifold turun menjadi 40 – 75 kPa. Ketika beban mesin meningkat, tekanan negatif berkurang; pengayaan terjadi (AFR 13:1). Campuran yang ramping dimungkinkan pada beban mesin yang rendah. Pada beban penuh, throttle terbuka penuh. Tekanan negatif turun menjadi 100 kPa (tekanan udara luar) dan terjadi pengayaan maksimum (12,5:1).

Nilai lambda tidak hanya mempengaruhi tenaga dan konsumsi bahan bakar, tetapi juga emisi gas buang. Campuran yang lebih kaya memastikan kandungan NOx yang lebih rendah, namun juga emisi CO dan HC yang lebih tinggi. Dengan campuran yang lebih sedikit, jarak partikel bahan bakar semakin jauh, sehingga pembakaran tidak lagi optimal; akibatnya emisi HC juga meningkat.

Saat menggunakan katalis, diinginkan untuk memastikan bahwa injeksi terus-menerus bergantian antara kaya dan kurus. Dalam campuran kaya, CO terbentuk sebagai akibat dari kekurangan oksigen, yang mana katalis mereduksi NOx. Campuran tanpa lemak mengandung oksigen berlebih, yang mengoksidasi CO dan HC.

Unit kontrol menentukan berapa banyak bahan bakar yang harus disuntikkan. Pertama, data injeksi dasar dibaca dari kolom karakteristik. Nilai-nilai dari tabel VE dan AFR antara lain dimasukkan dalam perhitungan kuantitas injeksi. Nilai-nilai berikut yang ditentukan oleh pabrikan juga diperhitungkan:

- pengayaan tergantung pada suhu pendingin dan udara masuk;

- pengayaan akselerasi jangka pendek saat (dengan cepat) membuka throttle;

- koreksi karena variasi tegangan on-board.

Selain nilai yang ditentukan ini, tegangan yang dikirimkan sensor lambda ke unit kontrol juga diperhitungkan dengan cermat. Tegangan ini bergantung pada kandungan oksigen dalam gas buang. Ini adalah faktor variabel yang terus berubah. Masukan tegangan sensor ini disebut sebagai “trim bahan bakar" dimasukkan.

Bagaimana nilai tabel VE dan AFR serta pengaturan lain yang disebutkan ditentukan dijelaskan pada halaman yang dilakukan Proyek MegaSquirt.