Subyek:

- Menentukan dan memasang aktuator untuk sistem manajemen mesin

- Injektor bahan bakar

- Memilih injektor yang sesuai

- Memasang injektor pada intake manifold

- Radang

- Mempersiapkan dengan pengapian konvensional

- Koil pengapian untuk sistem manajemen mesin

- Penumpukan arus pada kumparan primer

- Pengapian terlebih dahulu

- Badan throttle

- Uji pengaturan motor stepper dengan simulator

- Pengaturan motor stepper

- Sirkuit pompa bahan bakar

- Penyelesaian pekerjaan mekanis

Menentukan dan memasang aktuator untuk sistem manajemen mesin:

Aktuator yang akan dikontrol dengan MegaSquirt adalah injektor, koil pengapian, pompa bahan bakar dan motor stepper untuk kecepatan idle. Bab ini menjelaskan proses pengujian dan pemasangan aktuator pada blok mesin, serta pemilihan yang dilakukan.

Injektor bahan bakar:

MegaSquirt mengontrol injektor. Injektor terhubung ke ground. Dengan komponen yang terhubung ke tanah, ada tegangan suplai, tetapi arus hanya mengalir ketika tanah dihidupkan. Dalam hal ini, injektor hanya akan menginjeksi ketika ECU MegaSquirt beralih ke ground. Segera setelah aktivasi dihentikan, injektor berhenti menyuntikkan. Banyaknya bahan bakar yang akan diinjeksikan ditentukan berdasarkan tabel VE dan tabel AFR.

MOS FET menghidupkan dan mematikan injektor, menyebabkan bahan bakar diinjeksikan. Jumlah bahan bakar yang ditentukan oleh MegaSquirt bergantung pada beberapa faktor:

- Hukum gas ideal yang menghubungkan jumlah udara dengan tekanan, volume dan suhu;

- Nilai yang diukur oleh sensor di blok mesin: tekanan pada intake manifold (sensor MAP), suhu cairan pendingin dan udara masuk, kecepatan poros engkol dan data dari sensor posisi throttle;

• Parameter penyetelan: jumlah bahan bakar yang dibutuhkan, derajat pengisian (VE), waktu pembukaan injektor dan pengayaan pada kondisi tertentu.

Waktu injeksi harus selama mungkin saat mesin dalam keadaan idle untuk mendapatkan takaran bahan bakar yang baik. Oleh karena itu, tidak sembarang injektor bisa digunakan pada mesin. Sifat-sifat berbagai jenis injektor harus dibandingkan dan perhitungannya harus memberikan gambaran tentang jumlah bahan bakar yang dibutuhkan untuk mesin yang bersangkutan. Ada juga pilihan antara injektor impedansi tinggi dan rendah. Injektor impedansi rendah cocok untuk mesin yang memerlukan pembukaan jarum injektor yang sangat cepat. Resistansi tipikal adalah 4 ohm. Kerugian dari injektor ini adalah arusnya yang tinggi. Perkembangan panas yang dihasilkan di MegaSquirt tidak diinginkan. Injektor impedansi rendah dapat digunakan dengan memasang IGBT khusus pada pelat penghantar panas pada wadah MegaSquirt. Diputuskan untuk menggunakan injektor impedansi tinggi. Perkembangan panas lebih sedikit dan IGBT ini tidak digunakan.

Ukuran saluran (aliran) sangat penting untuk menentukan jumlah injeksi yang tepat, dan juga pengendaliannya. Jika Anda memilih injektor yang terlalu besar, waktu injeksi pada kecepatan idle akan sangat singkat sehingga mesin dapat bekerja tidak teratur. Jumlah injeksi harus cukup untuk menginjeksikan seluruh bahan bakar dalam waktu yang tersedia. Kuantitas injeksi diindikasikan sebagai waktu injeksi dalam milidetik. Beban tinggi diasumsikan pada putaran mesin tinggi. Ini pada MAP 100 kPa. Aliran injektor yang dibutuhkan dapat dihitung berdasarkan properti mesin. Aliran injektor menunjukkan berapa mililiter bahan bakar yang diinjeksikan per menit.

Memilih injektor yang sesuai:

Tiga jenis injektor berbeda telah tersedia untuk proyek ini. Penelitian menunjukkan jenis injektor mana yang paling cocok untuk digunakan dalam proyek ini.

Setiap jenis injektor memiliki aliran yang berbeda; hasil setelah satu menit injeksi bervariasi per jenis. Sebelum injektor diuji, injektor dibersihkan dalam rendaman ultrasonik. Dengan metode pembersihan ini, injektor dibersihkan luar dan dalam menggunakan getaran ultrasonik dan cairan uji khusus, sehingga sisa kotoran lama tidak dapat mempengaruhi pengukuran aliran atau pola injeksi. Selama pembersihan ultrasonik, injektor dibuka dan ditutup secara terus menerus dan pola injeksi setiap injektor diperiksa; ini adalah kabut yang indah. Saat ditutup, tidak terlihat kelainan seperti pembentukan tetesan atau pancaran yang menyimpang. Setelah pembersihan dan pengujian ultrasonik, cincin-O diganti untuk memastikan segel yang baik saat dipasang di intake manifold.

Dengan menggunakan pengaturan pengujian (lihat gambar di atas), injektor dapat menyuntikkan ke beberapa gelas ukur, sehingga jumlah bahan bakar yang diinjeksikan dapat terbaca setelah waktu tertentu. Dengan mengendalikan injektor pada tekanan kerja 3 bar, maka jumlah bahan bakar yang diinjeksikan dapat dikontrol. Tekanan bahan bakar pada jalur suplai (rel) harus 3 bar dan jarum injektor harus diaktifkan selama 30 atau 60 detik dengan siklus kerja 100%. Setelah injektor diaktifkan selama 30 detik, data berikut dapat dimasukkan:

Tipe 1: 120ml

Tipe 2: 200ml

Tipe 3: 250ml

Hanya satu jenis injektor yang akan digunakan. Ukuran injektor ditentukan menggunakan rumus di bawah ini:

Ukuran injektor ditentukan berdasarkan daya efektif (Pe) yang disalurkan pada kecepatan tertentu, Break Spesific Fuel Consumption (BSFC), jumlah injektor (n injektor) dan siklus kerja maksimum yang digunakan untuk mengontrol injektor. Keseluruhannya dikalikan dengan 10.5 untuk mengkonversi dari pon per jam (lb/jam) ke ml/menit.

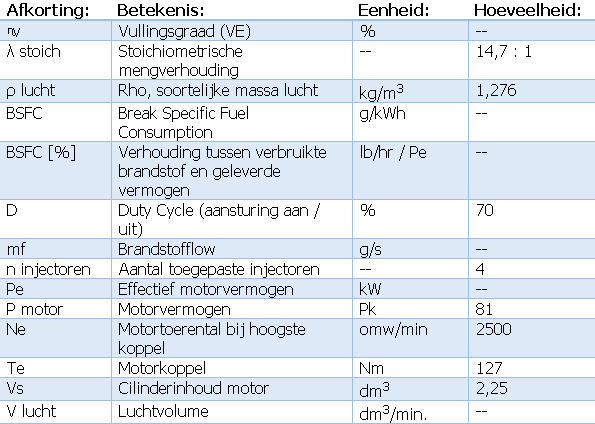

Jawaban perhitungan menunjukkan injektor mana yang cocok untuk konfigurasi mesin tertentu. Tidak menjadi masalah jika terdapat penyimpangan kurang dari 20 ml dari nilai yang dihitung. Perbedaan ini dikompensasi dengan penyesuaian perangkat lunak di MegaSquirt. Tabel berikut memberikan gambaran umum data yang digunakan dalam rumus:

Langkah pertama adalah menentukan bahan bakar yang diinjeksikan pada kecepatan torsi. Sejumlah udara tertentu dihisap untuk setiap dua putaran poros engkol. Tingkat pengisian paling tinggi pada kecepatan torsi. Karena sifat mesin (termasuk katup yang tumpang tindih), mesin mengisi paling baik pada kecepatan ini dan efisiensinya paling tinggi. Diperkirakan tingkat pengisiannya sekitar 70%. Formula 4 menghitung volume udara yang ada di mesin pada saat itu.

Pada formula 5, jumlah bahan bakar yang diinjeksikan dihitung berdasarkan volume udara yang ada. Tenaga mesin yang dicapai pada kecepatan torsi dihitung dalam rumus 6. Rasio antara jumlah bahan bakar yang diinjeksikan dan daya menunjukkan BSFC pada formula 7 dan 8.

BSFC sebenarnya dikalikan dengan 6 dalam rumus 3600 untuk diubah menjadi kWh. BSFC mesin bensin seringkali antara 250 dan 345 g/kWh. Semakin rendah nilainya, semakin efisien motor tersebut. Formula 8 menunjukkan hubungan antara aliran bahan bakar dalam pon/jam dan tenaga mesin efektif. Persentase ini termasuk dalam rumus 9.

Jawaban rumus 9 sudah memperjelas bahwa injektor dengan aliran 200 ml/menit cocok digunakan pada mesin. Selisih 7 ml dapat diabaikan karena dikompensasikan dalam perangkat lunak saat mengisi tabel VE.

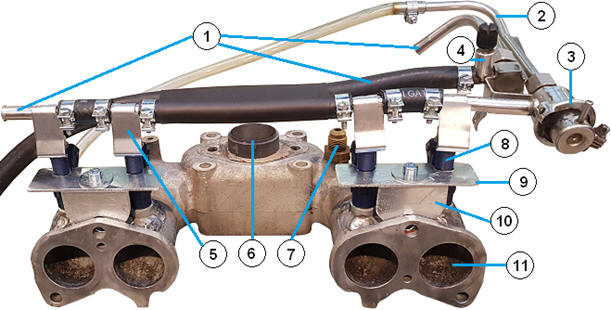

Memasang injektor pada intake manifold:

Sistem injeksi yang dikontrol secara elektronik memungkinkan karburator, yang merupakan bagian dari pengaturan klasik, untuk dilepas. Oleh karena itu karburator diganti dengan throttle body (untuk suplai udara) dan empat injektor bahan bakar terpisah. Intake manifold dipertahankan dan dimodifikasi untuk memungkinkan konversi ke sistem manajemen mesin. Injeksi bahan bakar dilakukan di intake manifold. Keputusan dibuat untuk memasang injektor sedekat mungkin dengan katup masuk. Dalam kebanyakan kasus, produsen mesin mobil memilih untuk memasang katup masuk pada sudut intake manifold. Bahan bakar disemprotkan ke katup masuk. Namun, untuk proyek saat ini, pengaturan dipilih di mana injektor ditempatkan pada sudut 45 derajat relatif terhadap saluran udara di manifold.

Intake manifold terbuat dari aluminium cor. Diputuskan untuk memasang semak aluminium ke manifold. Memesin secara manual untuk mendapatkan ukuran yang baik bukanlah suatu pilihan, karena semak-semak harus memiliki dimensi yang berbeda dari ukuran bor standar. Ini berarti bahwa outsourcing van harus dialihdayakan ke perusahaan yang memiliki peralatan yang sesuai. Busing kemudian dapat dipasang ke manifold dengan pengelasan TIG. Pilihan untuk memasang injektor secara tegak dan bukan miring dibuat karena alasan berikut:

- Proses perakitan: Lebih mudah untuk mengatur van dalam susunan lurus dan horizontal. Pengelasan van ke manifold lebih mudah karena sekarang lebih mudah untuk mengelas sekelilingnya dibandingkan dengan situasi dimana van berada pada posisi miring.

- Pasca pemrosesan: Selama pengelasan, semak-semak menjadi agak lonjong. Deformasi tersebut disebabkan oleh panas yang dilepaskan selama proses pengelasan. Hal ini diperhitungkan dengan membuat diameter dalam bushing lebih kecil dari diameter luar injektor. Penyelesaian (reaming) tidak terlalu berisiko: bila selongsong telah dibulatkan di bagian dalam, diameternya optimal untuk injektor, dan penyegelan dengan cincin-O dijamin. Ketinggian van itu penting; injektor tidak boleh ditempatkan terlalu jauh ke dalam manifold. Ujung injektor tidak boleh menghalangi aliran udara. Dari informasi dari sumber: (Banish, Engine Management, advanced tuning, 2007) diputuskan untuk memasang injektor begitu dalam di manifold sehingga ujungnya tepat di lubang manifold; aliran udara tidak terhambat.

- Injeksi bahan bakar: Karena pencampuran kabut bahan bakar dengan udara sudah optimal sebelum katup masuk terbuka, tidak menjadi masalah apakah injektor menginjeksi tepat pada katup masuk atau tepat sebelum itu pada intake manifold.

Dengan injeksi simultan, injeksi dilakukan setiap putaran poros engkol (360°). Keempat injektor tersebut menyuntikkan secara bersamaan. Artinya bahan bakar juga diinjeksikan ke saluran intake saat katup intake tidak terbuka. Beberapa waktu kemudian katup masuk terbuka dan bahan bakar masih masuk ke dalam silinder.

Semak-semak tersebut secara khusus dipotong sesuai ukuran dengan mesin bubut. Diameter bagian dalam sedikit lebih kecil dari diameter luar injektor; Karena deformasi terjadi selama proses pengelasan, maka harus ada peluang untuk menghilangkan material selama pasca-pemrosesan dengan cara reaming. Ini berarti diameternya sedikit bertambah karena material digiling. Diameternya tidak boleh terlalu besar, karena ada kemungkinan karet O-ring pada injektor tidak lagi dapat menutup dengan baik. Segel yang baik sangatlah penting; kebocoran udara melewati injektor menyebabkan kevakuman yang lebih rendah di intake manifold.

Tekanan negatif yang diukur kemudian tidak lagi sesuai dengan tekanan negatif yang dihitung. Hal ini mempengaruhi injeksi, yang ditentukan berdasarkan tabel VE. Tekanan negatif memainkan peran utama dalam hal ini. Fitur dan pengaturan tabel VE dijelaskan pada bab berikutnya.

Tepi miring telah dikikir di bagian bawah busing sehingga bentuknya sesuai dengan bentuk intake manifold. Van kemudian harus tegak mungkin. Gambar di bawah menunjukkan intake manifold dengan tabung selama proses perakitan. Selongsong diikat ke satu sisi sehingga terlihat jelas bagaimana pengaruh pengelasan terhadap material. Tidak jelas apakah aluminium pada manifold mengandung terlalu banyak kontaminasi, sehingga menyulitkan pengelasan. Ternyata ini baik-baik saja. Untuk mencegah perpindahan bushing dari posisinya selama pengelasan, lubang dibor terlebih dahulu pada manifold dan bushing dipegang pada posisi yang benar dengan jig yang dibuat khusus. Dengan cara ini keempat semak dilas di sekelilingnya. Pemeriksaan terakhir menunjukkan bahwa sambungan antara busing dan manifold kedap udara.

Sambungan antar injektor biasanya dibentuk oleh rel injektor yang kokoh. Pipa dengan sambungan ini, sering kali terbuat dari paduan aluminium, dibuat sesuai ukuran oleh pabrikan. Mesin Land Rover yang digunakan untuk proyek ini memiliki dua injektor yang bersebelahan, namun jarak antar pasangan injektor cukup besar. Dimensi rel bahan bakar dan jarak antara saluran udara intake manifold tidak sesuai. Oleh karena itu, relnya harus disesuaikan.

Memperpendek beberapa bagian dan memanjangkan bagian lainnya dengan menyolder sangatlah sulit; kontaminasi bahan bakar lama, yang sangat sulit dihilangkan dari bagian dalam rel, dapat menyebabkan penurunan daya rekat. Karena menyangkut bahan bakar, maka dipilih metode yang paling aman; bagian-bagian tempat injektor dipasang dihubungkan dengan selang bahan bakar berkualitas tinggi. Tepi jahitan telah dipasang di semua ujungnya dan klem selang yang kokoh telah digunakan untuk mencegah selang tergelincir melewati tepi jahitan.

Gambar di bawah menunjukkan intake manifold pada saat pemesinan. Jalur suplai (ditandai nomor 1) dihubungkan ke output pompa bahan bakar. Bahan bakar disuplai ke pintu masuk keempat injektor dengan tekanan 3 bar. Pengatur tekanan (3) mengatur tekanan tergantung pada tekanan intake manifold, karena perbedaan tekanan antara tekanan bahan bakar dan kevakuman pada intake manifold harus tetap 3 bar. Bahan bakar mengalir kembali ke tangki melalui saluran balik (2). Ada sirkulasi bahan bakar yang terus menerus. Injeksi hanya terjadi ketika injektor dikendalikan oleh ECU MegaSquirt.

- Jalur suplai

- Jalur kembali

- Pengatur tekanan

- Kontrol tekanan

- Perisai panas

- Sambungan katup gas

- Koneksi tekanan negatif

- Silinder injektor 1

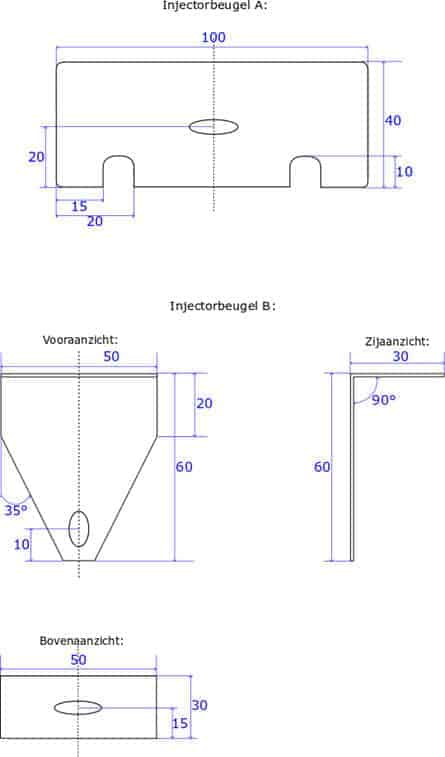

- Braket injektor A

- Braket injektor B

- Silinder saluran masuk 1

Pada mobil penumpang yang ada, rel injektor dipasang pada intake manifold menggunakan klem atau lubang tali. Rel injektor menjepit injektor di manifold. Karena selang bahan bakar fleksibel dipilih sebagai rel injektor untuk proyek ini, hal tersebut tidak mungkin dilakukan. Oleh karena itu diputuskan untuk menjepit injektor di intake manifold dengan braket yang dibuat khusus. Braket terdiri dari dua bagian: bagian atas (braket A) dan bagian bawah (braket B).

Braket A berisi dua takik yang dapat digeser ke atas injektor. Hal ini memungkinkan injektor ditekan ke dalam manifold melalui sisi datar. Kedua braket A memiliki lubang slot sehingga jarak antara injektor dan lubang slot dapat diatur. Braket A dan B disekrup menjadi satu: braket B dipasang ke tiang yang sama yang memasang manifold ke mesin. Lubang berlubang memungkinkan braket disetel ke arah vertikal. Semakin banyak braket digerakkan ke bawah, semakin kuat penjepitan injektor.

Pengapian:

Pengapian konvensional telah digantikan oleh sistem pengapian yang dikontrol secara elektronik dengan koil pengapian yang dikendalikan oleh MegaSquirt. Agar mesin berfungsi penuh dengan teknik aslinya, sistem konvensional dengan titik kontak harus dihubungkan terlebih dahulu. Hanya setelah beberapa jam pengoperasian dapat ditentukan bahwa mesin berfungsi dengan baik, setelah itu pemasangan dan penyetelan, antara lain, pengapian yang dikontrol secara elektronik dapat dimulai.

Mempersiapkan dengan pengapian konvensional:

Mesin Land Rover pada awalnya dilengkapi dengan sistem pengapian dengan titik kontak, yang kini disebut juga sistem pengapian konvensional. Gambar menunjukkan sistem pengapian jenis ini.

Dengan titik kontak tertutup, penumpukan arus primer dimulai. Arus dibatasi pada 3 sampai 4 ampere oleh hambatan belitan primer. Ketika arus mengalir melalui kumparan primer kumparan pengapian, medan magnet akan terbentuk. Baik kumparan primer (3) maupun kumparan sekunder (4) berada dalam medan magnet ini. Ketika arus yang melalui titik kontak (10) diputus oleh cam pemutus (9) pada poros distributor, tegangan diinduksikan pada kedua kumparan. Sekitar 250 volt dihasilkan di kumparan primer. Perbedaan belitan akan menimbulkan tegangan induksi 10 sampai 15 kV pada kumparan sekunder. Percikan busi tercipta ketika titik-titiknya dibuka.

Tegangan induksi dapat dibatasi dengan membiarkan arus primer mengalir beberapa saat setelah titik kontak dibuka. Hal ini dicapai dengan kapasitor, yang dihubungkan secara paralel melintasi titik kontak. Kapasitor adalah elemen penentu waktu yang, bergantung pada kapasitansi, sebenarnya mengatur tingkat tegangan induksi. Titik kontak juga dicegah agar tidak terbakar.

Koil pengapian untuk sistem manajemen mesin:

Sistem manajemen mesin akan mengontrol koil pengapian. Koil pengapian klasik dengan distributor tetap berada di mesin untuk digunakan sebagai pengaturan pengujian, tetapi tidak lagi menjadi bagian dari fungsi mesin pembakaran. Sistem Pengapian Tanpa Distributor (koil pengapian DIS) dipilih, yang secara longgar diterjemahkan sebagai: “sistem pengapian tanpa distributor”. Sistem pengapian jenis ini tidak menggunakan distributor. Pilihan lainnya adalah memilih koil pengapian Coil on plug (COP). Koil pengapian terpisah dihubungkan ke setiap busi. Koil pengapian COP disebut juga koil pengapian pin. Kekurangan dari koil pengapian COP adalah pembuangan panasnya kurang baik dibandingkan dengan koil pengapian DIS. Saat menggunakan koil pengapian COP, sinyal dari sensor camshaft juga diperlukan, yang tidak ada pada mesin saat ini.

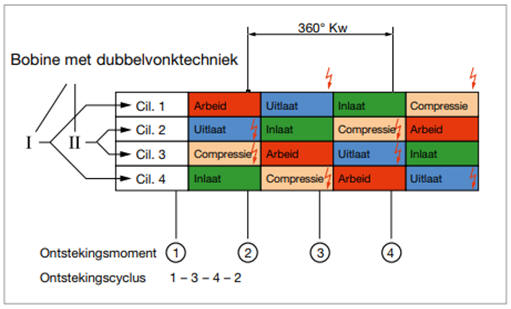

Hilangnya gigi pada puli poros engkol berfungsi sebagai titik acuan untuk menentukan waktu pengapian. Dengan koil pengapian DIS, dua buah busi akan diaktifkan secara bersamaan pada saat pengapian. Koil pengapian DIS sebenarnya adalah sebuah unit di mana dua koil pengapian dipasang. Ketika piston silinder 1 dan 4 bergerak ke atas, yang satu akan sibuk dengan langkah kompresi dan yang lainnya dengan langkah buang. Tetap saja kedua busi akan menghasilkan percikan api. Percikan api yang dihasilkan oleh silinder yang melakukan langkah kompresi akan menyebabkan campuran terbakar. Percikan api lainnya, yang disebut “percikan terbuang”, menyala ketika gas buang meninggalkan ruang bakar. Percikan yang terbuang adalah percikan yang terbentuk ketika tidak ada campuran yang tersulut. Energi penyalaannya rendah; meskipun ada percikan api, hanya ada sedikit energi yang hilang. Hal ini juga tidak berbahaya.

Gambar tersebut menunjukkan diagram pengoperasian mesin bensin empat silinder dengan koil pengapian DIS. Diagram kerja ini menunjukkan dua tanda penyalaan per momen penyalaan; Salah satunya menghasilkan percikan api untuk menyalakan campuran, yang lainnya adalah percikan api yang terbuang. Koil pengapian DIS dapat dikontrol oleh MegaSquirt hanya dengan dua pulsa.

Ketika langkah kompresi terjadi di silinder 1 dan langkah buang di silinder 4, MegaSquirt mengontrol kumparan primer A melalui pin 36 pada DB37 (lihat gambar di bawah). Pengendalian ini dilakukan berdasarkan titik acuan poros engkol (antara 90 dan 120 derajat sebelum TMA). MegaSquirt mengontrol kumparan primer B, yang bertanggung jawab atas pembentukan percikan silinder 2 dan 3, dan dihidupkan 180 derajat setelah kumparan A. Tidak ada titik acuan untuk kumparan B, namun waktu pengapian dapat ditentukan hanya dengan menghitung gigi pada roda pulsa 36-1.

Resistansi sebesar 7 ohm ditunjukkan antara koil A koil pengapian dan pin 330 prosesor. Resistor ini membatasi arus dan tegangan induksi pulsa penggerak. Karena resistor ini tidak standar pada papan sirkuit MegaSquirt, maka harus dipasang. Di sebelah kiri garis putus-putus vertikal pada gambar di bawah, sirkuit internal MegaSquirt ditampilkan. Komponen yang ditampilkan (dua resistor 330 Ohm dan LED) harus disolder ke papan sirkuit cetak setelahnya.

Penumpukan arus pada kumparan primer:

Penting untuk mengetahui penumpukan arus pada kumparan primer. Tidak hanya arus listriknya, waktu pengisian koil pengapian juga bisa ditentukan dengan ini. Waktu pemuatan tergantung pada sejumlah faktor yang harus dipertimbangkan oleh MegaSquirt.

Koefisien induksi diri (nilai L) dari koil pengapian yang dipilih adalah 3,7mH. Bersama dengan resistansi ohmik R, arus primer maksimum dan waktu naik kurva ditentukan. Nilai L dan resistansi yang kecil memastikan arus meningkat dengan cepat setelah dinyalakan. Data koil penyalaan yang diketahui dapat digunakan untuk menghitung bagaimana arus primer dihasilkan.

Rumus berikut menunjukkan solusi umum persamaan diferensial orde 1, yang menghitung arus, waktu pengisian dan pengosongan untuk menunjukkan fenomena peralihan dalam bentuk kurva.

Persamaannya adalah:

dimana konstanta waktu (Tau) dihitung sebagai berikut:

Arus maksimum adalah 28 amp menurut Hukum Ohm:

Kenyataannya, arus listrik ini tidak akan tercapai.

Kumparan dimatikan lebih cepat. Alasannya akan dijelaskan nanti. Memasukkan informasi ini ke dalam rumus umum menghasilkan:

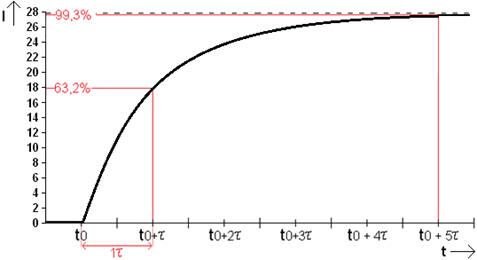

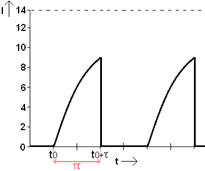

Gambar tersebut menunjukkan kurva muatan kumparan primer. Dari waktu T0 sampai 1 Tau, muatan kumparan menjadi 63,2%. Ini adalah persentase tetap untuk waktu pengisian koil. Hasil rumus 13 menunjukkan bahwa kumparan bermuatan 1 ampere pada 17,7 Tau. Pada t = 5 Tau nilai akhir praktis telah tercapai.

Sesuai spesifikasi koil pengapian, arus primer koil pengapian setelah diisi adalah 7,5 A. Arusnya tidak bertambah. Waktu yang diperlukan untuk mencapai 7,5 A disebut waktu tinggal (dwell time). Waktu tunggu tergantung pada tegangan baterai, yang dalam hal ini adalah 14 volt. Jika proses pengisian tidak diatur maka arus yang melalui kumparan maksimal 12 ampere sesuai rumus 28.

Kumparan menurut rumus 14 bermuatan 7,4 A pada t = 17,7 ms. Waktu pengisian sebenarnya lebih singkat, karena kumparan diisi hingga maksimal 7,5 A. Waktu yang dibutuhkan dapat dihitung dengan memasukkan data yang diketahui pada rumus 15.

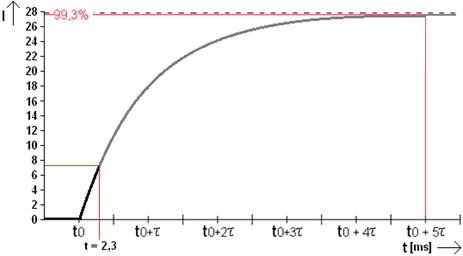

Penumpukan arus primer dihentikan pada 7,5 A. Hal ini mencegah koil penyalaan menjadi terlalu panas dan tidak perlu. Yang terpenting koil terisi secara optimal sebanyak mungkin dalam waktu sesingkat-singkatnya. Gambar tersebut menunjukkan kurva pengisian hingga t = 2,3 ms.

Ketika tegangan baterai turun, misalnya saat menghidupkan mesin, hal ini mempengaruhi waktu tunggu. Kemudian diperlukan waktu lebih dari 2,3 ms sebelum 7,5 A tercapai. Waktu pemuatan baru ditentukan menggunakan rumus yang sekarang terkenal. Arus maksimum ditentukan berdasarkan tegangan baterai:

Waktu pengisian hingga 7,5 A dengan maksimum 20 A dihitung pada rumus 17:

Pada gambar, waktu pengisian 14 volt ditunjukkan dengan garis hitam, dan waktu pengisian 10 volt ditunjukkan dengan warna hijau. Garis turun ke 0 secara bersamaan; ini adalah waktu pengapian. Karena tegangan baterai yang lebih rendah memerlukan waktu lebih lama untuk mengisi kumparan primer, MegaSquirt harus menyalakan daya primer lebih awal.

Garis hitam (naik dan turun) menunjukkan waktu tinggal pada tegangan baterai 14 volt. Garis hijau menunjukkan waktu pengisian lanjutan pada tegangan lebih rendah: ini menghasilkan Δt. Waktu pengisian sebenarnya dalam hal ini adalah Δt + 100%.

Hal ini akan diklarifikasi nanti di bagian ini dengan contoh dan gambar 36. Waktu pengisian diperpanjang dan waktu pengapian tetap sama. Jika hal ini tidak dilakukan atau tidak dilakukan secara memadai, maka akan berdampak pada energi yang dilepaskan selama penyalaan. Dalam hal ini arus primer dimatikan terlalu dini sehingga arus sebesar 7,5 A tidak tercapai. Perpanjangan waktu pengisian kumparan primer (dwell time) dalam bentuk rumus merupakan fungsi dari tegangan baterai. Menghitung waktu tinggal pada tegangan yang berbeda memberikan arus maksimum yang berbeda pada kumparan.

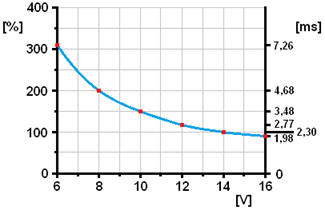

Dengan asumsi bahwa tegangan baterai bisa turun menjadi 6 volt saat start dan naik menjadi 14,7 volt saat pengisian, sebuah kurva dapat dibuat sketsa dengan menghitung sejumlah nilai antara. Gambar di bawah menunjukkan koreksi waktu tinggal pada koil pengapian DIS yang digunakan. Sebuah titik (merah) ditempatkan pada grafik untuk setiap kenaikan 2 volt. Karena waktu tinggal yang dimasukkan sebelumnya sebesar 2,3 ms pada tegangan 14 volt dimasukkan dalam program TunerStudio, maka faktor koreksi terbentuk dari tegangan tersebut. Oleh karena itu, tegangan 14 volt adalah 100% (tidak ada koreksi).

Kini telah dijelaskan bahwa waktu pengisian meningkat hingga 315% dengan tegangan baterai 6 volt.

Tegangan baterai bisa turun hingga 6 volt dalam kondisi buruk. Ini berarti melemahnya percikan api. Memperpanjang waktu tinggal (waktu selama arus primer mengalir) mengkompensasi hal ini, sehingga energi penyalaan yang cukup diperoleh bahkan pada tegangan rendah ini. Artinya Δt dari Gambar 36 menjadi tiga kali lipat (2,3 ms * 315% = 7,26 ms) dibandingkan dengan waktu tinggal 100% (2,3 ms) yang ditunjukkan dengan warna hitam.

Koefisien yang ditunjukkan dengan warna merah pada gambar di atas dapat disalin langsung ke program TunerStudio.

Beberapa saat setelah kumparan primer habis, penumpukan pengapian berikutnya dimulai. Semakin tinggi putaran mesin, semakin cepat koil diisi ulang. Gambar 37 menunjukkan dua kurva dimana arus primer meningkat menjadi 8,85 A. Waktu penyalaan berada pada titik dimana garis turun menjadi 0 A.

Menentukan waktu pengapian:

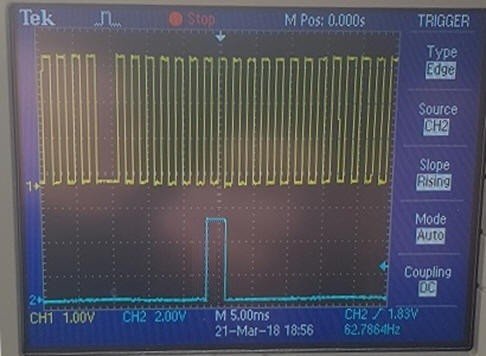

Sinyal pengapian ditentukan dari titik acuan poros engkol.

Pada ring roda gigi katrol poros engkol, 36 gigi dari 1 gigi telah digiling pada 100 derajat di depan titik mati atas piston silinder 1. Antara 100 dan 0 derajat, sehingga selama langkah kompresi, mikroprosesor MegaSquirt dapat menentukan waktu pengapian. . Hal ini memperhitungkan kemajuan.

Gambar menunjukkan gambar osiloskop dua saluran dimana gambar atas menunjukkan titik acuan poros engkol dan gambar bawah menunjukkan sinyal kontrol dari MegaSquirt ke koil pengapian DIS. Sinyal kontrol mempunyai tegangan 5 volt (logika 1) dan berlangsung sekitar 1,5 ms.

Pengapian muka:

Sensor ketukan tidak digunakan dalam proyek ini. Dimungkinkan untuk memproses informasi dari sensor ketukan, tetapi memasang sensor ketukan saja tidak cukup. Pemrosesan sinyal itu rumit. Sinyal ketukan terlebih dahulu harus diubah menjadi sinyal ya/tidak atau menjadi sinyal analog yang menunjukkan kekuatan ledakan.

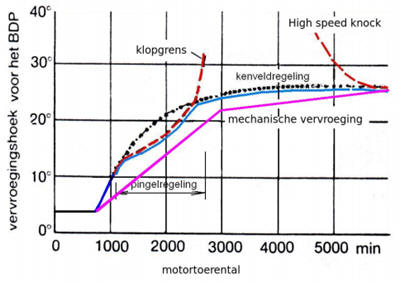

Konversi getaran mesin menjadi sinyal ketukan dilakukan oleh rangkaian antarmuka. Sirkuit ini tidak ada di MegaSquirt II. Oleh karena itu diputuskan untuk mengatur muka muatan penuh dan muatan sebagian secara aman, sehingga mesin tidak sampai ke area knocking. Kurva gerak maju beban penuh yang akan ditetapkan harus ditentukan dalam batas ketukan. Data gerak sentrifugal dan vakum dari pengapian konvensional ditentukan berdasarkan data pabrik dari manual mesin. Titik-titik tersebut dapat diplot pada grafik (contoh pada gambar di bawah).

Garis merah muda menunjukkan kemajuan mekanis yang asli. Hal ini sebagian bersifat linier karena konstruksi mekanis dari beban sentrifugal. Garis hitam menunjukkan kontrol peta di MegaSquirt; garis ini mengikuti kurva. Penting untuk menghindari area knocking pada beban sebagian dan beban penuh; oleh karena itu kendali peta terbatas pada beban sebagian (garis merah) dan gerak maju pada beban penuh tidak meningkat lebih jauh dibandingkan pada situasi dengan gerak maju mekanis (garis merah). Susunan peta sebenarnya mengikuti garis biru.

Pertama, kurva gerak maju beban penuh harus dimasukkan ke dalam tabel gerak maju percikan. Pada kecepatan yang lebih tinggi dan beban yang lebih rendah, diperlukan gerak maju yang lebih jauh. Pada saat beban sebagian, uang muka ditambahkan ke uang muka beban penuh. Tabel gerak maju pengapian yang lengkap dan pengaturan gerak maju saat mesin dingin ditunjukkan pada halaman 7.

Badan throttle:

Suplai udara/bahan bakar dikontrol oleh karburator pada kondisi aslinya. Untuk sistem manajemen mesin, karburator digantikan oleh throttle body dan empat injektor yang dipasang di intake manifold. Hal ini memberikan injeksi yang lebih presisi dan terkontrol dibandingkan dengan karburator, dimana campuran udara/bahan bakar dibentuk secara terpusat di manifold dan dibagi menjadi empat saluran. Throttle dibuka dengan kabel Bowden yang dioperasikan secara manual dari panel instrumen.

Lagi pula, MegaSquirt II tidak mendukung throttle body yang dioperasikan secara elektronik. Itulah sebabnya kontrol kabel Bowden adalah satu-satunya pilihan yang dapat digunakan.

Posisi throttle ditransmisikan ke MegaSquirt melalui tegangan. Besarnya tegangan tergantung pada sudut bukaan katup throttle. Sensor posisi throttle berupa potensiometer dengan tegangan suplai 5 volt (lihat gambar). Koneksi 3 dan koneksi ground 1 diperlukan. Pelari (pin 2) mengambil posisi pada tahanan yang bergantung pada posisi throttle. Oleh karena itu, runner terhubung ke katup throttle. Ketika pelari harus menempuh jarak kecil melewati hambatan (pelari menunjuk ke kiri), hambatannya rendah. Pada gambar, runner diposisikan di sebelah kanan (sisi ground), yang berarti terdapat resistansi tinggi sehingga tegangan sinyal rendah.

Dengan menggunakan throttle body, terdapat tegangan sebesar 600mV pada runner saat throttle ditutup dan tegangan sebesar 3,9V saat katup terbuka penuh. ECU menerima tegangan dan menggunakannya untuk menghitung sudut bukaan katup throttle. Peningkatan cepat pada sudut bukaan berarti terjadi percepatan; ECU merespons hal ini dengan melakukan pengayaan singkat. Ini disebut pengayaan akselerasi. Sensor posisi throttle tidak digunakan untuk menentukan pengayaan campuran pada kondisi pengoperasian yang berbeda; Sensor MAP digunakan untuk tujuan ini.

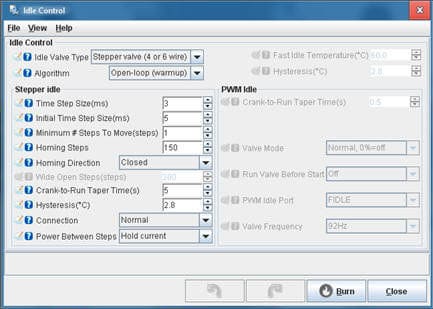

Uji pengaturan motor stepper dengan simulator:

Setelah MegaSquirt disesuaikan perangkat kerasnya, kotak breakout dapat digunakan untuk memeriksa apakah kendali motor stepper telah diterima. Menyalanya LED dua warna menunjukkan bahwa pengendalian sedang berlangsung. Langkah-langkah pengendalian motor stepper dapat diikuti dengan melihat perubahan warna. Warnanya bergantian antara merah dan kuning. Data motor stepper dapat dimasukkan pada menu “Idle control” pada program TunerStudio. Selain jenisnya (4 kawat), jumlah langkahnya juga bisa diatur. Ini juga termasuk posisi awal dimana motor stepper harus berada ketika motor distart. Selanjutnya dapat diatur waktunya berapa lama waktu yang dibutuhkan untuk menyesuaikan satu langkah.

Jumlah langkah antara lain bergantung pada suhu cairan pendingin; suhu yang lebih rendah membutuhkan bukaan motor stepper yang lebih besar. Langkah-langkah relatif terhadap suhu dapat diatur dalam grafik. Simulator dapat digunakan untuk memeriksa apakah motor stepper benar-benar dikendalikan dengan baik. Karena diperiksa terlebih dahulu di simulator, bukan di mesin, masalah saat menghidupkan atau menjalankan mesin dapat dicegah karena kemungkinan masalah perangkat keras atau perangkat lunak. Karena suhu cairan pendingin dan kecepatan mesin terutama mempengaruhi sudut bukaan motor stepper, Anda dapat memeriksa apakah kontrol sudah benar dengan memutar potensiometer ini. Pengukur pada dashboard di TunerStudio akan menampilkan penyesuaian jumlah langkah yang disesuaikan.

Pengaturan motor stepper:

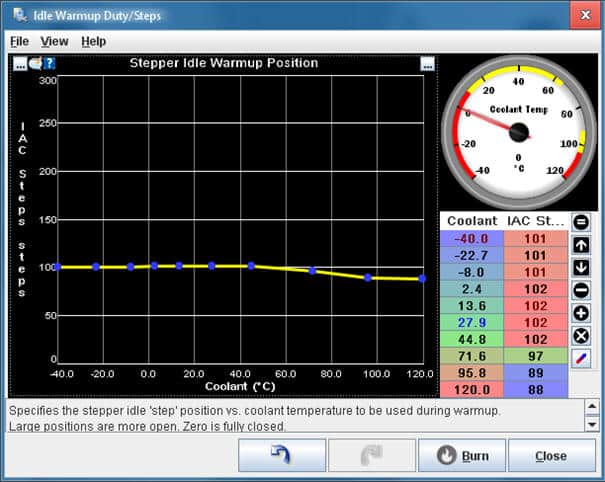

Gambar tersebut menunjukkan layar pengaturan motor stepper yang digunakan untuk kecepatan idle (kontrol idle).

Langkah-langkah penyetelan motor ditentukan terlebih dahulu menggunakan Arduino. Jumlah langkah juga harus dimasukkan untuk berpindah ke posisi dasarnya (langkah homing). Motor stepper aktif dalam fase pemanasan (algoritma) dan memberi energi pada kumparan saat berhenti (menahan arus antar langkah).

Posisi motor stepper tergantung pada temperatur cairan pendingin. Saat menghidupkan mesin dingin, katup harus terbuka sedikit lebih banyak daripada saat menghidupkan mesin panas. Gambar di bawah menunjukkan layar pengaturan untuk mengatur langkah (Steps) sehubungan dengan suhu cairan pendingin (Coolant). Saat mesin dingin, motor stepper terbuka penuh saat mesin dalam keadaan idle. Selama fase pemanasan, motor stepper menutup sedikit.

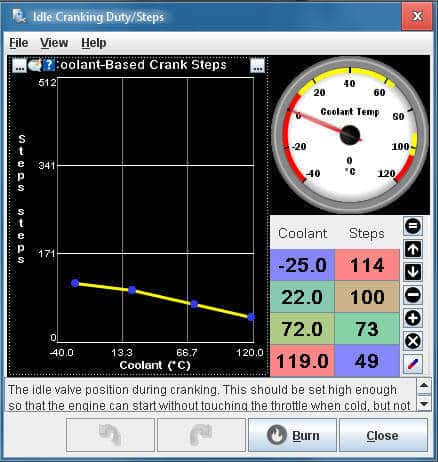

Posisi motor stepper juga dapat diatur berdasarkan suhu cairan pendingin saat menghidupkan mesin. Ini disebut “Tugas/Langkah Engkol Idle”. Gambar di bawah menunjukkan layar pengaturan.

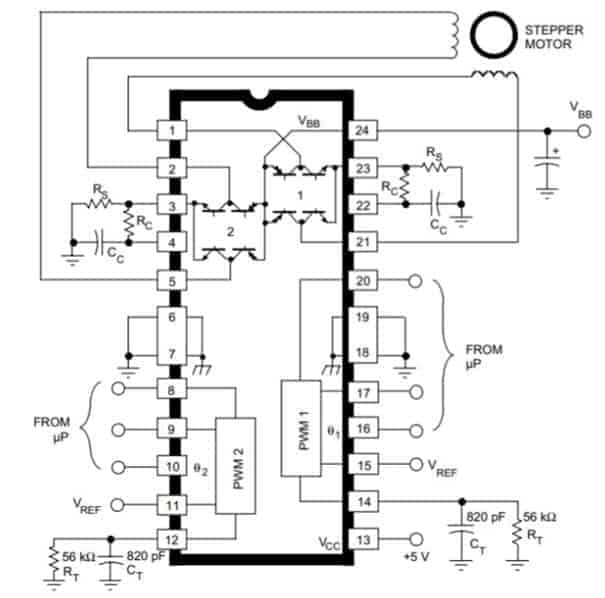

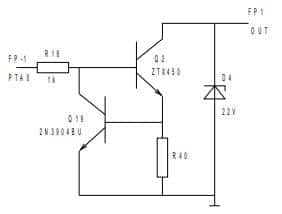

Rangkaian pompa bahan bakar:

MegaSquirt memastikan pompa bahan bakar dihidupkan dan dimatikan. Transistor Q19 pada gambar di bawah melindungi transistor Q2 dari arus berlebih. Jika arusnya terlalu tinggi, transistor bisa terbakar. Ketika arus yang melalui bagian kolektor-emitor Q2 dan R40 meningkat, tegangan saturasi pada basis Q19 tercapai. Transistor Q19 menyala, menyebabkan tegangan basis-emitor di Q2 menurun.

Koneksi FP-1 PTA0 dikontrol secara internal oleh MegaSquirt. Sinyal input dari sensor posisi poros engkol (sensor Hall atau sensor induktif) diperlukan untuk mengontrol rangkaian transistor. Jika sinyal hilang, misalnya mesin mati secara tidak sengaja, pasokan listrik ke pompa bahan bakar segera diputus.

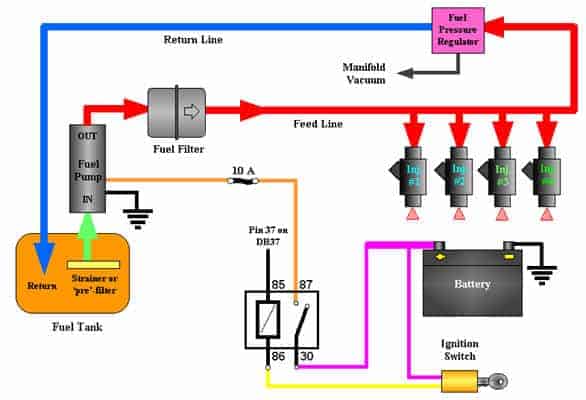

Output rangkaian transistor (FP1 OUT) dihubungkan ke relay pompa bahan bakar. Pin 85 dari relai merupakan keluaran dari arus kendali. Dengan relay berenergi, bagian daya utama (pin 30 dan 87) dialihkan, sehingga pompa bahan bakar menerima tegangan suplai untuk beroperasi.

Pompa bahan bakar elektronik dengan tekanan operasi 3 bar digunakan. Bahan bakar dialirkan melalui filter bahan bakar ke rel bahan bakar, dimana tekanan berada pada saluran masuk injektor. Injektor akan menyuntikkan bahan bakar dalam jumlah yang telah dihitung sebelumnya ke dalam intake manifold ketika sinyal datang dari MegaSquirt. Kontrol MegaSquirt tidak hanya menentukan jumlah bahan bakar yang disuntikkan, tetapi juga tekanan bahan bakar di dalam rel.

Pada tekanan rel yang lebih tinggi, jumlah bahan bakar yang diinjeksikan lebih besar dengan kontrol yang sama. Oleh karena itu, tekanan rel harus disesuaikan berdasarkan tekanan negatif di intake manifold. Perbedaan tekanan (∆P) harus tetap 3 bar setiap saat. Gambar tersebut menunjukkan skema sistem bahan bakar. Garis merah muda, kuning, oranye dan hitam menunjukkan sambungan listrik. Garis merah menunjukkan pasokan bahan bakar dan garis biru menunjukkan pengembalian bahan bakar.

Penyelesaian pekerjaan mekanik:

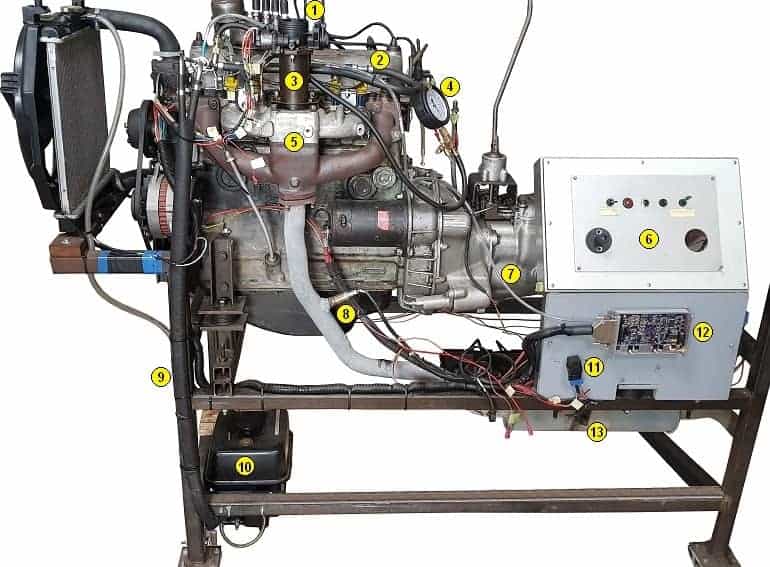

Tiga foto berikutnya menunjukkan mesin dalam tahap akhir modifikasi mekanis.

Foto 1:

Ini adalah sisi di mana sebagian besar bagian yang diaplikasikan terlihat. Dasbor untuk kontrol dan ECU MegaSquirt juga terletak di sini. Di bawah foto terdapat legenda dengan keterangan nomor bagian-bagiannya. Anda dapat membuka foto dalam ukuran lebih besar dengan mengkliknya.

- katup throttle;

- Saluran bahan bakar untuk injektor;

- Tabung penghubung untuk katup throttle pada intake manifold;

- Pengukur tekanan bahan bakar;

- Manifold masuk dan buang;

- Dashboard dengan saklar kipas pendingin, lampu untuk alternator dan tekanan oli, saklar pengapian dan saklar bumi;

- Selang vakum untuk sensor MAP;

- sensor lambda;

- Selang bahan bakar (pasokan dan pengembalian) disatukan dalam kotak menyusut;

- Unit pompa/tangki bahan bakar;

- Relai pompa bahan bakar;

- Megamuncrat;

- Peredam knalpot.

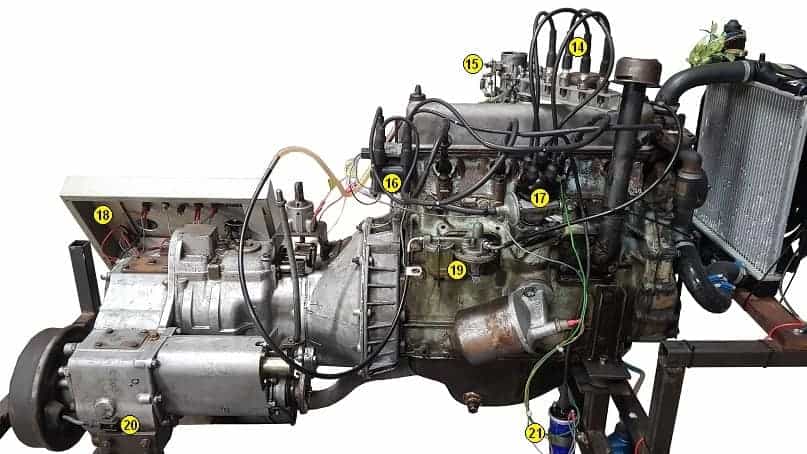

Foto 2:

Foto ini menunjukkan sisi lain dari mesin. Di sini Anda dapat melihat karburator (15) dan kunci kontak konvensional (17). Tujuan dari pengapian klasik ini adalah untuk menyebabkan busi pada pengaturan pengujian (14) menyala. Hal ini tentu saja tidak ada gunanya bagi mesin, namun memberikan gambaran tentang cara kerja kunci kontak seperti yang dilakukan pada mobil klasik.

Angka 20 menunjukkan mekanisme rem transmisi. Batang tromol rem dapat dikencangkan dengan menggunakan kabel Bowden, sehingga poros keluaran gearbox dapat direm. Rem transmisi digunakan untuk memberi beban singkat pada mesin saat gigi diaktifkan.

Foto 3:

Tampak atas mesin dengan pengaturan uji pengapian dan rel bahan bakar terlihat jelas di sini.

Penyesuaian mekanis telah selesai. Mesin belum bisa dihidupkan karena ada data yang harus dimasukkan terlebih dahulu ke dalam MegaSquirt.

berikutnya: Penyesuaian ECU MegaSquirt II.