Tárgyak:

- A motorvezérlő rendszer működtetőinek meghatározása és felszerelése

- Üzemanyag befecskendezők

- A megfelelő injektorok kiválasztása

- Az injektorok beszerelése a szívócsőbe

- gyulladás

- Előkészítés a hagyományos gyújtással

- Gyújtótekercs a motorvezérlő rendszerhez

- Áramfelhalmozódás a primer tekercsben

- Előgyújtás

- légzőszerv

- A léptetőmotor tesztelése szimulátorral

- Léptetőmotor beállításai

- Üzemanyag-szivattyú áramkör

- A gépészeti munkák befejezése

A motorvezérlő rendszer működtetőinek meghatározása és felszerelése:

A MegaSquirt-tel vezérelhető működtetők a befecskendezők, a gyújtótekercs, az üzemanyag-szivattyú és az alapjárati fordulatszám léptetőmotorja. Ez a fejezet leírja azt a folyamatot, amelynek során az aktuátorokat tesztelték és a motorblokkra szerelték, valamint a kiválasztottakat.

Üzemanyag befecskendezők:

A MegaSquirt vezérli az injektorokat. Az injektorok a földhöz vannak kötve. Földelt komponens esetén tápfeszültség van, de az áram csak akkor folyik, ha a föld be van kapcsolva. Ebben az esetben az injektor csak akkor fog befecskendezni, ha a MegaSquirt ECU földelésre vált. Amint az aktiválás leáll, az injektor leállítja az injekciót. A befecskendezendő üzemanyag mennyiségét a VE táblázat és az AFR táblázat alapján határozzák meg.

A MOS FET be- és kikapcsolja a befecskendező szelepet, ami az üzemanyag befecskendezését okozza. A MegaSquirt által meghatározott üzemanyag mennyisége több tényezőtől függ:

- Az ideális gáztörvény, amely a levegő mennyiségét a nyomáshoz, térfogathoz és hőmérséklethez köti;

- A motorblokkban lévő érzékelők által mért értékek: nyomás a szívócsonkban (MAP érzékelő), hűtőfolyadék és beszívott levegő hőmérséklete, főtengely fordulatszáma és a fojtószelep helyzetérzékelőjének adatai;

• Beállítási paraméterek: szükséges üzemanyag mennyiség, töltési fok (VE), injektor nyitási ideje és dúsítás bizonyos feltételek mellett.

A jó üzemanyag-adagolás elérése érdekében a befecskendezési időnek a lehető leghosszabbnak kell lennie, amíg a motor alapjáraton jár. Ezért nem akármilyen injektor használható a motoron. Össze kell hasonlítani a különböző típusú befecskendezők tulajdonságait, és a számításoknak betekintést kell nyújtaniuk az adott motorhoz szükséges üzemanyag mennyiségbe. A nagy és alacsony impedanciájú injektorok között is lehetett választani. Az alacsony impedanciájú befecskendezők olyan motorokhoz alkalmasak, ahol az injektortű nagyon gyors nyitására van szükség. A tipikus ellenállás 4 ohm. Ezeknek az injektoroknak a hátránya a nagy áram. A hőfejlődés, amit ez a MegaSquirt-ben hoz létre, nem kívánatos. Lehetőség van kis impedanciájú injektorok használatára, ha speciális IGBT-ket szerelnek fel a MegaSquirt házán lévő hővezető lemezre. Úgy döntöttek, hogy nagy impedanciájú injektorokat használnak. Kevesebb hőfejlődés történik, és ezeket az IGBT-ket nem használják.

A járat mérete (áramlás) nagyon fontos a helyes befecskendezési mennyiség, így a szabályozás meghatározásához. Ha túl nagy befecskendezőket választ, a befecskendezési idő alapjáraton olyan rövid lesz, hogy a motor szabálytalanul járhat. A befecskendezési mennyiségnek elegendőnek kell lennie az összes üzemanyag befecskendezéséhez a rendelkezésre álló idő alatt. A befecskendezési mennyiség a befecskendezési idő ezredmásodpercben van megadva. A rendszer nagy terhelést feltételez nagy motorfordulatszám mellett. Ez a MAP 100 kPa. A szükséges injektor áramlás a motor tulajdonságai alapján kiszámítható. A befecskendező szelep áramlása azt jelzi, hogy percenként hány milliliter üzemanyagot fecskendeznek be.

A megfelelő injektorok kiválasztása:

A projekthez három különböző típusú injektort bocsátottak rendelkezésre. A kutatás kimutatta, hogy melyik típusú injektor volt a legalkalmasabb ebben a projektben.

Minden típusú befecskendezőnek más az áramlása; az egyperces injektálás utáni hozam típusonként változik. Mielőtt az injektorokat tesztelték volna, ultrahangos fürdőben megtisztították őket. Ezzel a tisztítási módszerrel a befecskendezőt kívül-belül ultrahangos rezgéssel és speciális tesztfolyadékkal tisztítják meg, így az esetleges régi szennyeződések nem befolyásolhatják az áramlás mérését vagy a befecskendezési mintát. Az ultrahangos tisztítás során az injektorokat folyamatosan nyitottuk és zártuk, és minden egyes injektor befecskendezési mintáját megvizsgáltuk; ez gyönyörű köd volt. Záráskor nem látszott semmi rendellenesség, például cseppképződés vagy eltérő sugár. Az ultrahangos tisztítás és tesztelés után az O-gyűrűket kicserélték, hogy a szívócsőbe szerelve jó tömítést biztosítsanak.

Tesztbeállítással (lásd a fenti képet) a befecskendezők több mérőpohárba is befecskendezhetnek, így a befecskendezett üzemanyag mennyisége bizonyos idő elteltével leolvasható. Az injektorok 3 bar üzemi nyomáson történő szabályozásával szabályozható a befecskendezett üzemanyag mennyisége. Az üzemanyag-nyomásnak a tápvezetéken (sínen) 3 bar-nak kell lennie, és az injektortűt 30 vagy 60 másodpercre aktiválni kell 100%-os munkaciklus mellett. Az injektorok 30 másodperces aktiválása után a következő adatokat lehetett bevinni:

1. típus: 120 ml

2. típus: 200 ml

3. típus: 250 ml

Csak egyfajta injektort használnak. Az injektor méretét az alábbi képlet segítségével határozzuk meg:

A befecskendező szelep méretét az adott fordulatszámon leadott effektív teljesítmény (Pe), a szakadási fajlagos üzemanyag-fogyasztás (BSFC), a befecskendezők száma (n injektor) és az injektorok vezérlésének maximális üzemi ciklusa alapján határozzák meg. Az egészet megszorozzuk 10.5-tel, hogy átváltsuk font/óra (lb/óra) ml/percre.

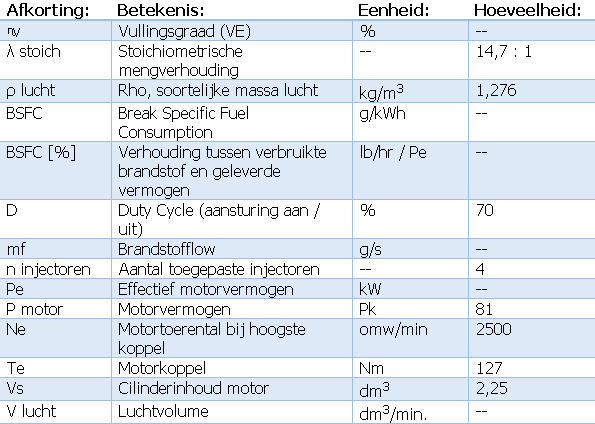

A számításra adott válasz jelzi, hogy melyik befecskendező szelep alkalmas ehhez a motorkonfigurációhoz. Nem baj, ha 20 ml-nél kisebb eltérés van a számított értéktől. Ezt a különbséget a MegaSquirt szoftverének beállítása kompenzálja. Az alábbi táblázat áttekintést nyújt a képletekben használt adatokról:

Az első lépés a nyomaték-fordulatszámon befecskendezett üzemanyag meghatározása. A főtengely minden két fordulatához bizonyos mennyiségű levegőt szívunk be. A töltési fok a nyomatéki fordulatszámon a legmagasabb. A motor tulajdonságainak köszönhetően (beleértve a szelepek átfedését is) a motor ezen a fordulatszámon tölt a legjobban, és a hatásfoka a legmagasabb. Becslések szerint a kitöltési arány 70% körül lesz. A Formula 4 kiszámítja a levegő mennyiségét, amely abban a pillanatban jelen van a motorban.

Az 5. képletben a befecskendezett üzemanyag mennyiségét a jelenlévő levegő mennyisége alapján számítják ki. A forgatónyomaték-fordulatszámon elért motorteljesítményt a 6-os képlet számítja ki. A befecskendezett üzemanyag mennyisége és a teljesítmény aránya a BSFC-t jelzi a 7-es és 8-as képletekben.

A tényleges BSFC-t megszorozzák 6-zal a 3600-os képletben, hogy átváltsák kWh-ra. A benzinmotorok BSFC értéke gyakran 250 és 345 g/kWh között van. Minél alacsonyabb az érték, annál hatékonyabb a motor. A Formula 8 az üzemanyag-áram font/óra és a tényleges motorteljesítmény közötti összefüggést mutatja. Ezt a százalékot a 9-es képlet tartalmazza.

A 9-es képletre adott válasz egyértelművé tette, hogy a 200 ml/perc áramlási sebességű befecskendezők alkalmasak a motorban való használatra. A 7 ml-es különbség elhanyagolható, mert ezt a szoftver kompenzálja a VE táblázat kitöltésekor.

Az injektorok beszerelése a szívócsőbe:

Az elektronikusan vezérelt befecskendező rendszer lehetővé teszi a klasszikus elrendezés részét képező karburátor eltávolítását. A karburátort ezért egy fojtószelepház (levegőellátáshoz) és négy különálló üzemanyag-befecskendező váltja fel. A szívócsonkot megtartották, és módosították, hogy lehetővé tegyék a motorvezérlő rendszerre való átállást. Az üzemanyag-befecskendezés a szívócsonkban történik. Az a döntés született, hogy az injektorokat a szívószelephez a lehető legközelebb szereljék fel. A legtöbb esetben az autómotor-gyártók úgy döntenek, hogy a szívószelepet ferdén szerelik a szívócsőbe. Az üzemanyagot a bemeneti szelepre permetezzük. A jelenlegi projekthez azonban olyan elrendezést választottak, amelyben az injektorok 45 fokos szögben vannak elhelyezve az elosztó légcsatornáihoz képest.

A szívócső öntött alumíniumból készült. Úgy döntöttek, hogy alumínium perselyeket rögzítenek az elosztóhoz. A megfelelő méretű kézi megmunkálás nem volt lehetséges, mert a perselyeknek más méretűnek kellett lenniük, mint egy szabványos fúróméretnél. Ez azt jelentette, hogy a furgonok kiszervezését egy megfelelő felszereléssel rendelkező céghez kellett kiszervezni. A perselyeket ezután AWI hegesztéssel lehetett az elosztóhoz rögzíteni. A következő ok miatt döntöttek úgy, hogy az injektorokat nem ferdén, hanem függőlegesen szerelik fel:

- Az összeszerelés folyamata: Könnyebb a furgonokat egyenes, vízszintes elrendezésben felállítani. A kisteherautók elosztóhoz való hegesztése egyszerűbb, mert most könnyebben hegeszthető körbe, mint abban az esetben, ha a furgon ferdén áll.

- Utófeldolgozás: Hegesztés közben a perselyek kissé oválissá válnak. A deformációt a hegesztési folyamat során felszabaduló hő okozza. Ezt úgy vették figyelembe, hogy a perselyek belső átmérője kisebb, mint az injektorok külső átmérője. Az utófeldolgozás (dörzsárazás) kevésbé kockázatos: ha a hüvelyeket belülről lekerekítették, akkor az injektorok számára optimális az átmérő, és az O-gyűrűk általi tömítés garantált. A furgonok magassága fontos; az injektort nem szabad túlságosan az elosztóba helyezni. Az injektor vége nem akadályozhatja a levegő áramlását. A forrásból származó információ alapján: (Banish, Engine Management, Advanced Tuning, 2007) úgy döntöttek, hogy az injektorokat olyan mélyen szerelik be az elosztóba, hogy a végük pontosan az elosztó nyílásaiba kerüljön; a levegő áramlása nem akadályozott.

- Üzemanyag-befecskendezés: Mivel az üzemanyagköd levegővel való keveredése optimális a szívószelep nyitása előtt, ezért nem sokat számít, hogy a befecskendező szelep pontosan a szívószelephez fecskendez be, vagy közvetlenül előtte a szívócsonkba.

Egyidejű befecskendezés esetén a befecskendezés minden főtengely-fordulatnál megtörténik (360°). A négy injektor egyszerre fecskendez be. Ez azt jelenti, hogy az üzemanyagot akkor is befecskendezik a szívócsatornába, amikor a szívószelep nincs nyitva. Egy idő után a bemeneti szelep kinyílik, és az üzemanyag továbbra is belép a hengerbe.

A bokrokat speciálisan esztergagépen vágják méretre. A belső átmérő valamivel kisebb, mint az injektor külső átmérője; Mivel a deformáció a hegesztési folyamat során megy végbe, lehetőséget kell biztosítani az anyag eltávolítására az utófeldolgozás során dörzsárazás segítségével. Ez azt jelenti, hogy az átmérő enyhén növekszik, mivel az anyagot lecsiszolják. Az átmérő ne legyen túl nagy, mert akkor fennáll annak az esélye, hogy az injektoron lévő gumi O-gyűrű már nem tud elég jól tömíteni. A jó tömítés nagyon fontos; a befecskendező szelepen túli levegő szivárgása alacsonyabb vákuumot eredményez a szívócsőben.

A mért negatív nyomás ekkor már nem egyezik meg a számított negatív nyomással. Ez befolyásolja az injekciót, amelyet a VE táblázat alapján határoznak meg. Ebben nagy szerepe van a negatív nyomásnak. A VE táblázat jellemzőit és beállításait egy következő fejezet ismerteti.

A perselyek alján egy ferde élt reszeltek, hogy a formák megegyezzenek a szívócső alakjával. Ekkor a furgonnak a lehető legegyszerűbbnek kell lennie. Az alábbi képen látható a szívócsonk egy kannával az összeszerelési folyamat során. A karmantyú az egyik oldalán van rögzítve, így jól látható, hogy a hegesztés milyen hatással van az anyagra. Nem volt világos, hogy az elosztó alumíniumja nem tartalmaz-e túl sok szennyeződést, ami megnehezítené a hegesztést. Ez rendben volt. Annak érdekében, hogy a perselyek hegesztés közben ne mozduljanak el a helyükről, az elosztóba előzetesen lyukakat fúrtak, és a perselyeket speciálisan egyedileg gyártott befogóval tartották a megfelelő helyzetben. Ily módon a négy persely körös-körül össze van hegesztve. Az utolsó ellenőrzés kimutatta, hogy a csatlakozások a perselyek és az elosztó között légmentesek.

A befecskendező szelepek közötti kapcsolatot általában egy szilárd injektorsín képezi. Ezt a csatlakozókkal ellátott, gyakran alumíniumötvözetből készült csövet a gyártó méretre gyártja. A projekthez használt Land Rover motorban két befecskendező van közvetlenül egymás mellett, de az injektorpárok közötti távolság meglehetősen nagy. Az üzemanyag-elosztócső méretei és a szívócsatorna légcsatornái közötti tér nem egyezik. A sínt ezért igazítani kellett.

Egyes alkatrészek rövidítése és más részek meghosszabbítása forrasztással nagyon nehéz; a régi üzemanyag által okozott szennyeződés, amelyet nagyon nehéz eltávolítani a sín belsejéből, a tapadás romlását okozhatja. Mivel üzemanyagról van szó, a legbiztonságosabb módszert választották; a befecskendezőket rögzítő részek jó minőségű üzemanyagtömlővel vannak összekötve. Minden végükön varrott élek vannak felszerelve, és erős tömlőbilincseket alkalmaztak, hogy megakadályozzák a tömlők átcsúszását a varrat szélein.

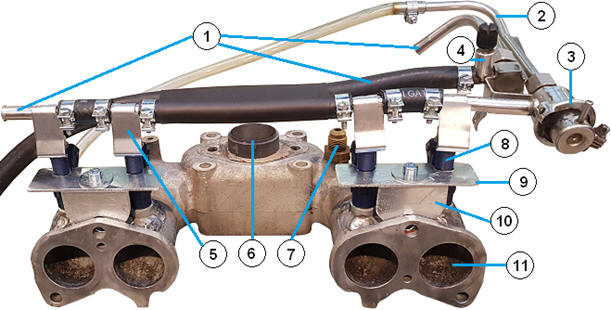

Az alábbi képen a szívócsonk látható a megmunkálás idején. A tápvezeték (1-es számmal jelölt) az üzemanyag-szivattyú kimenetéhez csatlakozik. Az üzemanyagot a négy befecskendező szelep bejáratához vezetik 3 bar nyomás alatt. A nyomásszabályozó (3) a szívócsonk nyomásától függően szabályozza a nyomást, mert az üzemanyagnyomás és a szívócsőben lévő vákuum közötti nyomáskülönbségnek 3 barnak kell maradnia. Az üzemanyag a visszatérő vezetéken (2) keresztül visszafolyik a tartályba. Az üzemanyag folyamatos keringése van. A befecskendezés csak akkor történik meg, ha az injektorokat a MegaSquirt ECU vezérli.

- Ellátó cső

- visszatérő vonal

- nyomásszabályozó

- Nyomásszabályozás

- hőpajzs

- Gázszelep csatlakozás

- Negatív nyomású csatlakozás

- Befecskendező henger 1

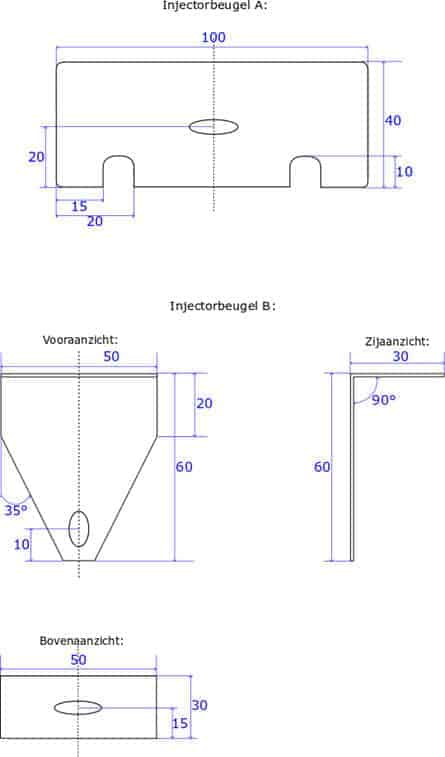

- Befecskendező tartó A

- Befecskendező tartó B

- Szívócsatorna henger 1

Meglévő személygépkocsikban az injektorsínt bilincsekkel vagy fűzőlyukakkal rögzítik a szívócsőhöz. Az injektorsín rögzíti az injektorokat az elosztóban. Mivel ehhez a projekthez egy rugalmas üzemanyagtömlőt választottak befecskendezősínként, a fent említett nem lehetséges. Ezért úgy döntöttek, hogy a befecskendezőket a szívócsőben egy egyedi készítésű konzollal rögzítik. A konzolok két részből állnak: felső részből (A konzol) és alsó részből (B konzol).

Az A konzol két hornyot tartalmaz, amelyek az injektorokra csúsztathatók. Ez lehetővé teszi, hogy az injektorokat a lapos oldalakon keresztül az elosztóba nyomják. Mindkét A konzol hornyolt furatokkal rendelkezik, így az injektorok és a hornyolt furatok közötti távolság állítható. Az A és B konzolok össze vannak csavarozva: a B tartó ugyanahhoz a csaphoz van rögzítve, amely az elosztót a motorhoz rögzíti. A hornyolt furat lehetővé teszi a tartó függőleges irányban történő beállítását. Minél jobban elmozdítja a tartót lefelé, annál erősebben rögzíti az injektort.

gyújtáskapcsoló:

A hagyományos gyújtást elektronikusan vezérelt gyújtórendszer váltotta fel, gyújtótekerccsel, amelyet a MegaSquirt vezérel. Ahhoz, hogy a motor teljesen az eredeti technikával működjön, először csatlakoztatni kell a hagyományos rendszert érintkezési pontokkal. Csak néhány üzemóra után állapítható meg, hogy a motor megfelelően működik-e, ezt követően kezdődhet meg többek között az elektronikusan vezérelt gyújtás beszerelése és beállítása.

Előkészítés a hagyományos gyújtással:

A Land Rover motorja eredetileg érintkezési pontokkal ellátott gyújtásrendszerrel volt felszerelve, amelyet ma már hagyományos gyújtásrendszernek is neveznek. A képen ez a típusú gyújtási rendszer látható.

Zárt érintkezési pontoknál megkezdődik a primer áram felhalmozódása. Az áramerősséget 3-4 amperre korlátozza az elsődleges tekercs ellenállása. Amikor áram folyik át a gyújtótekercs primer tekercsén, mágneses tér jön létre. A primer (3) és a szekunder tekercs (4) is ebben a mágneses térben van. Ha az érintkezési pontokon (10) áthaladó áramot megszakítja az elosztótengelyen lévő megszakítóbütyök (9), mindkét tekercsben feszültség indukálódik. A primer tekercsben körülbelül 250 V feszültség keletkezik. A tekercsek különbsége 10-15 kV indukciós feszültséget hoz létre a szekunder tekercsben. A gyújtógyertya szikra a pontok kinyitásakor keletkezik.

Az indukciós feszültség korlátozható, ha az érintkezési pontok kinyitása után egy ideig hagyjuk a primer áramot folyni. Ez egy kondenzátorral érhető el, amely párhuzamosan van csatlakoztatva az érintkezési pontokon. A kondenzátor egy időmeghatározó elem, amely a kapacitástól függően tulajdonképpen az indukciós feszültség szintjét állítja be. Az érintkezési pontok égését is megakadályozzák.

Gyújtótekercs a motorvezérlő rendszerhez:

A motorvezérlő rendszer fogja vezérelni a gyújtótekercset. A klasszikus gyújtótekercs elosztóval a motoron marad, hogy tesztbeállításként szolgáljon, de már nem része a belső égésű motor működésének. Elosztó nélküli gyújtórendszert (DIS gyújtótekercset) választottak, lazán fordítva: „elosztó nélküli gyújtórendszer”. Az ilyen típusú gyújtási rendszer nem használ elosztót. Egy másik lehetőség a Coil on plug (COP) gyújtótekercs választása volt. Minden gyújtógyertyához külön gyújtótekercs csatlakozik. A COP gyújtótekercset tűs gyújtótekercsnek is nevezik. A COP gyújtótekercs hátránya, hogy a hőleadás kevésbé jó, mint a DIS gyújtótekercseké. COP gyújtótekercsek használatakor a vezérműtengely-érzékelő jelére is szükség van, ami az aktuális motoron nincs jelen.

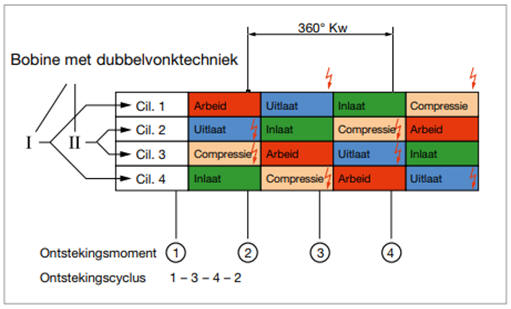

A főtengely szíjtárcsájában lévő hiányzó fog referenciapontként szolgál a gyújtás időzítésének meghatározásához. A DIS gyújtótekerccsel egyszerre két gyújtógyertya aktiválódik egy gyújtási pillanatban. A DIS gyújtótekercs valójában egy olyan egység, amelyben két gyújtótekercs van felszerelve. Amikor az 1. és 4. henger dugattyúi felfelé mozognak, az egyik a kompressziós lökettel, a másik a kipufogólökettel lesz elfoglalva. Ennek ellenére mindkét gyújtógyertya szikrát generál. A kompressziós löketben lévő henger által keltett szikra gyújtó keveréket okoz. A másik szikra, az úgynevezett „elpazarolt szikra” szikrázik, amikor a kipufogógáz elhagyja az égésteret. Az elpazarolt szikra olyan szikra, amely akkor képződik, amikor nem gyullad meg a keverék. A gyújtási energia alacsony; a szikra ellenére kevés az energiaveszteség. Nem is káros.

Az ábrán egy DIS gyújtótekerccsel ellátott, négyhengeres benzinmotor működési diagramja látható. Ez a munkadiagram gyújtási pillanatonként két gyújtási jelet mutat; Az egyik a keverék meggyújtásához szükséges szikrát generálja, a másik az elpazarolt szikra. A DIS gyújtótekercset a MegaSquirt mindössze két impulzussal vezérelheti.

Amikor a kompressziós löket az 1. hengerben és a kipufogólöket a 4. hengerben történik, a MegaSquirt a DB36 37-os érintkezőjén keresztül vezérli az A elsődleges tekercset (lásd az alábbi képet). Ez a szabályozás a főtengely referenciapontja alapján történik (90 és 120 fok között a TDC előtt). A MegaSquirt vezérli a B primer tekercset, amely a 2. és 3. henger szikraképzéséért felelős, és az A tekercs után 180 fokkal bekapcsol. A B tekercsnek nincs referenciapontja, de a gyújtás időzítése egyszerűen meghatározható a 36-1 impulzuskerék fogainak megszámlálásával.

A gyújtótekercs A tekercse és a processzor 7-es érintkezője között 330 ohmos ellenállás látható. Ez az ellenállás korlátozza a meghajtó impulzus áramát és indukciós feszültségét. Mivel ez az ellenállás nem szabványos a MegaSquirt áramköri lapon, ezért utólag be kell szerelni. Az alábbi képen a függőleges szaggatott vonaltól balra a MegaSquirt belső áramköre látható. A bemutatott alkatrészeket (a két 330 Ohm-os ellenállást és a LED-eket) utólag kellett a nyomtatott áramköri lapra forrasztani.

Áramfelhalmozódás a primer tekercsben:

Fontos, hogy betekintést nyerjünk a primer tekercs áramfelhalmozódásába. Ezzel nem csak az áramerősség, hanem a gyújtótekercs töltési ideje is meghatározható. A betöltési idő számos tényezőtől függ, amelyeket a MegaSquirt-nek figyelembe kell vennie.

A kiválasztott gyújtótekercs önindukciós együtthatója (L-értéke) 3,7 mH. Az R ohmos ellenállással együtt meghatározásra kerül a maximális primer áram és a görbe felfutási ideje. A kis L-érték és ellenállás biztosítja, hogy bekapcsolás után az áram gyorsan emelkedjen. A gyújtótekercs ismert adatai alapján kiszámolható a primer áram felépítése.

Az alábbi képlet az I. rendű differenciálegyenlet általános megoldását mutatja, amely az áramerősségeket, töltési és kisütési időket számítja ki, hogy a kapcsolási jelenséget görbén ábrázolja.

Az egyenlet a következő:

ahol az időállandót (Tau) a következőképpen számítjuk ki:

A maximális áramerősség 28 amper lenne az Ohm törvénye szerint:

A valóságban ez az áramerősség nem érhető el.

A tekercs hamarabb kikapcsol. Az okot később ismertetjük. Ha ezt az információt beírjuk az általános képletbe:

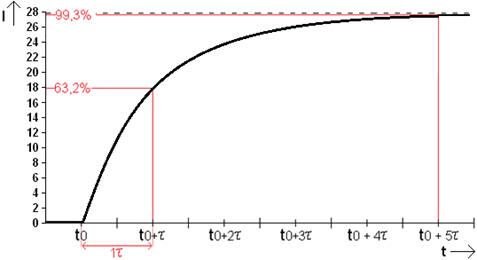

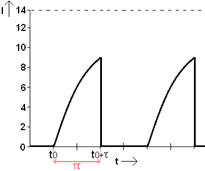

Az ábra a primer tekercs töltési görbéjét mutatja. T0-tól 1 Tau-ig a tekercs 63,2%-ra töltődik fel. Ez egy rögzített százalék a tekercs töltési idejére. A 13 képlet eredménye azt mutatja, hogy a tekercs 1 amperrel van feltöltve 17,7 Tau feszültség mellett. A t = 5 Tau a végső értéket gyakorlatilag elértük.

A gyújtótekercs specifikációi szerint a gyújtótekercs primer árama töltés után 7,5 A. Az áramerősség nem növekszik. A 7,5 A eléréséhez szükséges időt tartózkodási időnek nevezzük. A várakozási idő az akkumulátor feszültségétől függ, amely ebben az esetben 14 volt. Ha a töltési folyamat nincs beállítva, a tekercsen áthaladó áram legfeljebb 12 amper lehet a 28. képlet szerint.

A 14. képlet szerinti tekercset 7,4 A-re töltjük t = 17,7 ms mellett. A tényleges töltési idő rövidebb, mert a tekercs maximum 7,5 A-ig töltődik. A szükséges időt a 15-ös képletben szereplő ismert adatok megadásával lehet kiszámítani.

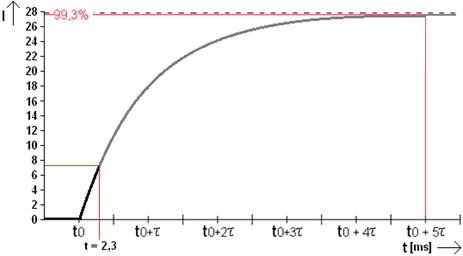

Az elsődleges áramfelvétel 7,5 A-nél leáll. Ez megakadályozza, hogy a gyújtótekercs túlzottan és szükségtelenül felmelegedjen. A legfontosabb dolog az, hogy a tekercs a lehető legrövidebb idő alatt optimálisan legyen feltöltve. Az ábra a töltési görbét mutatja t = 2,3 ms-ig.

Ha az akkumulátor feszültsége csökken, például a motor indításakor, ez befolyásolja a várakozási időt. Ezután 2,3 ms-nál tovább tart, mire eléri a 7,5 A-t. Az új betöltési idő meghatározása a ma már jól ismert képlet alapján történik. A maximális áramerősséget az akkumulátor feszültsége alapján határozzák meg:

A töltési időt 7,5 A-ig, maximum 20 A-ig, a 17 képlet számítja ki:

Az ábrán a 14 voltos töltési idő fekete vonallal, a 10 voltos töltési idő zöld színnel látható. A sorok egyszerre 0-ra csökkennek; ez a gyújtás időzítése. Mivel az alacsonyabb akkumulátorfeszültség több időt igényel a primer tekercs feltöltéséhez, a MegaSquirt-nek korábban kell bekapcsolnia az elsődleges tápellátást.

A fekete vonalak (növekvő és csökkenő) a várakozási időt jelzik 14 voltos akkumulátorfeszültség mellett. A zöld vonal jelzi az előrehaladott töltési időt alacsonyabb feszültség mellett: ez Δt-t ad. A tényleges töltési idő ebben az esetben Δt + 100%.

Ezt a későbbiekben ebben a részben egy példával és a 36. ábrával tisztázzuk. A töltési idő meghosszabbodik, és a gyújtás időzítése változatlan marad. Ha ez nem történik meg, vagy nem történik meg eléggé, annak következményei lesznek a gyújtás során felszabaduló energiára nézve. Ebben az esetben a primer áram túl korán kapcsol le, így a 7,5 A-es áram nem érhető el. A primer tekercs töltési idejének meghosszabbítása (várakozási idő) képletben az akkumulátor feszültségének függvénye. A várakozási idő kiszámítása különböző feszültségeknél eltérő maximális áramot ad a tekercsben.

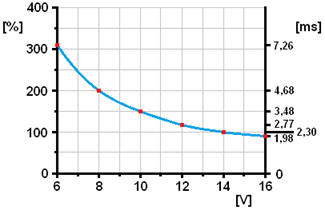

Feltételezve, hogy az akkumulátor feszültsége indításkor 6 V-ra csökkenhet, töltés közben pedig 14,7 V-ra emelkedhet, számos köztes érték kiszámításával egy görbe felvázolható. Az alábbi kép a DIS gyújtótekercshez tartozó várakozási idő korrekcióját mutatja. A grafikonon minden 2 voltos emelkedésnél egy (piros) pont kerül. Mivel a TunerStudio programban egy korábban megadott 2,3 ms-os várakozási idő 14 voltos feszültség mellett került be, ebből a feszültségből korrekciós tényezőt képeznek. A 14 voltos feszültség tehát 100% (nincs korrekció).

Mostanra világossá vált, hogy a töltési idő akár 315%-kal is megnő 6 voltos akkumulátorfeszültség mellett.

Kedvezőtlen körülmények között az akkumulátor feszültsége akár 6 volttal is csökkenhet. Ez a gyújtószikra gyengülését jelenti. A várakozási idő (az az idő, amely alatt a primer áram folyik) meghosszabbítása ezt kompenzálja, így ezen az alacsony feszültségen is elegendő gyújtási energia keletkezik. Ez azt jelenti, hogy a 36. ábrán látható Δt háromszoros (2,3 ms * 315% = 7,26 ms) a feketével jelzett 100%-os (2,3 ms) várakozási időhöz képest.

A fenti képen pirossal jelölt együtthatók közvetlenül a TunerStudio programba másolhatók.

Néhány idővel az elsődleges tekercs kisütése után megkezdődik a következő gyújtás felépítése. Minél nagyobb a motor fordulatszáma, annál gyorsabban töltődik fel a tekercs. A 37. ábrán két görbe látható, ahol a primer áram 8,85 A-re nő. A gyújtás időzítése azon a ponton van, ahol a vonal 0 A-re esik.

A gyújtás időzítésének meghatározása:

A gyújtásjelet a főtengely referenciapontja határozza meg.

A főtengely szíjtárcsa fogaskerekében a 36 fog közül 1 fog 100 fokkal az 1. henger dugattyújának felső holtpontja előtt van marva. 100 és 0 fok között, tehát a kompressziós löket során a mikroprocesszor a MegaSquirt képes meghatározni a gyújtás időzítését. Ez figyelembe veszi az előleget.

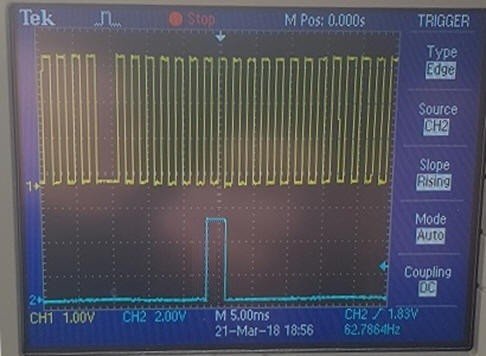

A képen a kétcsatornás oszcilloszkóp képe látható, amelyen a felső képen a főtengely referenciapontja, az alsón pedig a MegaSquirt vezérlőjelétől a DIS gyújtótekercsig látható. A vezérlőjel feszültsége 5 volt (a logikai 1), és körülbelül 1,5 ms-ig tart.

Előgyújtás:

Ebben a projektben nem használnak kopogásérzékelőket. A kopogásérzékelőktől származó információk feldolgozhatók, de a kopogásérzékelő egyszerű felszerelése nem elegendő. A jelek feldolgozása összetett. A kopogásjelet először igen/nem jellé vagy analóg jellé kell alakítani, amely jelzi a detonáció erősségét.

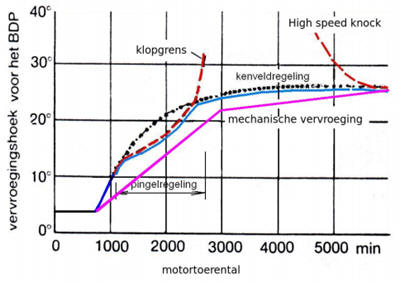

A motor rezgésének kopogó jellé alakítását egy interfész áramkör végzi. Ez az áramkör nincs jelen a MegaSquirt II-ben. Ezért döntöttek úgy, hogy biztonságosan állítják be a teljes terhelést és a részterhelés előrehaladását, hogy a motor ne kerülhessen a kopogó zónába. A beállítandó teljes terhelés előrehaladási görbéjét a kopogási határokon belül kell meghatározni. A hagyományos gyújtás centrifugális és vákuum előtolási adatait a motor kézikönyvében szereplő gyári adatok alapján határozzuk meg. A pontokat grafikonon ábrázolhatjuk (példa az alábbi képen).

A rózsaszín vonal az eredeti, mechanikus előrehaladást jelzi. Ez részben lineáris a centrifugális súlyok mechanikai felépítése miatt. A fekete vonal a MegaSquirt térképvezérlőjét mutatja; ez a vonal egy görbét követ. Fontos, hogy távol maradjon a részterhelés és a teljes terhelés kopogó területeitől; ezért a térképvezérlés részterhelésnél korlátozott (piros vonal) és teljes terhelésnél az előrehaladás nem növekszik tovább, mint a mechanikus előtolásnál (piros vonal). A térkép tényleges elrendezése a kék vonalat követi.

Először a teljes terhelés előrehaladási görbéjét kellett beírni a szikraelőtolási táblázatba. Nagyobb sebességnél és kisebb terhelésnél nagyobb előrelépésre lesz szükség. Részterhelés esetén az előleg hozzáadódik a teljes terheléshez. A kitöltött gyújtás-előállítási táblázat és az előrelépési beállítások hideg motor esetén a 7. oldalon láthatók.

Légzőszerv:

A levegő/üzemanyag ellátást a karburátor szabályozta eredeti állapotában. A motorvezérlő rendszerben a karburátort fojtószelepház és négy befecskendező szelep váltja fel, amelyek a szívócsonkba vannak szerelve. Ez precízebb és szabályozottabb befecskendezést biztosít, mint a karburátor, ahol a levegő/üzemanyag keverék a gyűjtőcső közepén képződik, és négy csatornára oszlik. A fojtószelepet egy Bowden-kábel nyitja, amely a műszerfalról kézzel működtethető.

Hiszen a MegaSquirt II nem támogatja az elektronikusan működtetett fojtószelepházat. Ezért a Bowden kábelvezérlés az egyetlen használható lehetőség.

A fojtószelep helyzetét feszültség segítségével továbbítják a MegaSquirt-hez. A feszültség nagysága a fojtószelep nyitási szögétől függ. A fojtószelep helyzetérzékelője egy potenciométer, 5 voltos tápfeszültséggel (lásd a képet). A 3. csatlakozás és az 1. földelés szükséges. A futó (2. tüske) olyan helyzetet vesz fel az ellenálláson, amely a fojtószelep helyzetétől függ. A futó tehát össze van kötve a fojtószeleppel. Amikor a futónak egy kis távolságot kell leküzdenie az ellenálláson (a futó balra mutat), az ellenállás kicsi. A képen a futó jobbra (földoldalra) helyezkedik el, ami azt jelenti, hogy nagy az ellenállás és ezért alacsony a jelfeszültség.

A használt fojtószelepház mellett 600 mV feszültség van a futón, ha a fojtószelep zárva van, és 3,9 V, amikor a szelep teljesen nyitva van. Az ECU veszi a feszültséget, és ennek alapján számítja ki a fojtószelep nyitási szögét. A nyitási szög gyors növekedése gyorsulást jelent; az ECU erre rövid dúsítással válaszol. Ezt nevezik gyorsulás-dúsításnak. A fojtószelep helyzetérzékelőjét nem használják a keverék dúsításának meghatározására különböző üzemi körülmények között; Erre a célra a MAP érzékelőt használják.

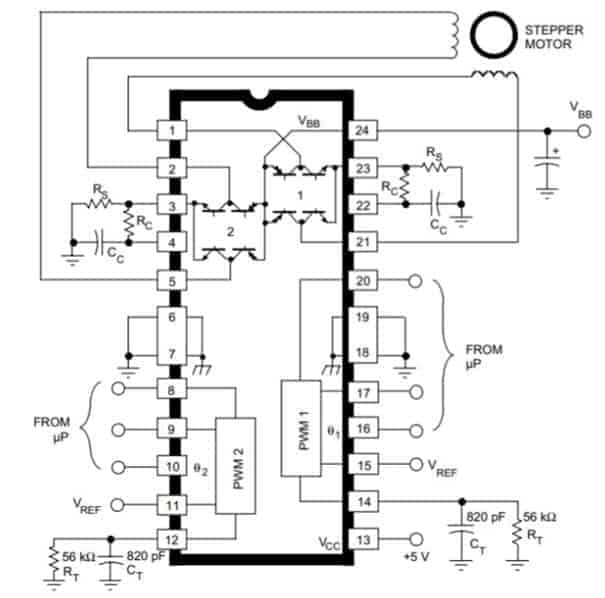

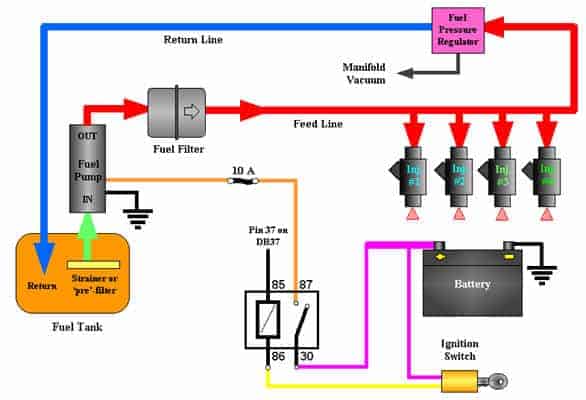

A léptetőmotor tesztbeállítása szimulátorral:

Miután a MegaSquirt hardveres beállítása megtörtént, a breakout box segítségével ellenőrizni lehetett, hogy a léptetőmotor vezérlését megkapták-e. A kétszínű LED-ek világítása jelzi, hogy az ellenőrzés megtörténik. A léptetőmotor vezérlésének lépései a színek változásának vizsgálatával követhetők. A színek váltakoznak piros és sárga között. A léptetőmotor adatait a TunerStudio program „Üresjárati vezérlés” menüjében lehet megadni. A típuson (4 vezeték) kívül a lépések száma is beállítható. Ez magában foglalja azt a kiindulási helyzetet is, amelyben a léptetőmotornak a motor indításakor kell lennie. Továbbá beállítható az idő, mennyi ideig tart egy lépés beállításához.

A lépések száma többek között a hűtőfolyadék hőmérsékletétől függ; alacsonyabb hőmérséklet a léptetőmotor nagyobb nyitását igényli. A hőmérséklethez viszonyított lépések grafikonon állíthatók be. A szimulátor segítségével ellenőrizhető, hogy a léptetőmotor valóban megfelelően van-e vezérelve. Mivel először a szimulátoron, nem pedig a motoron ellenőrzik, megelőzhetők a motor indításakor vagy járatásakor felmerülő esetleges hardver- vagy szoftverproblémák miatti problémák. Mivel a hűtőfolyadék hőmérséklete és a motor fordulatszáma elsősorban a léptetőmotor nyitási szögét befolyásolja, ezeknek a potenciométereknek a forgatásával ellenőrizheti, hogy a szabályozás helyes-e. A TunerStudio műszerfalán lévő mérő a beállított lépések számában jeleníti meg a beállítást.

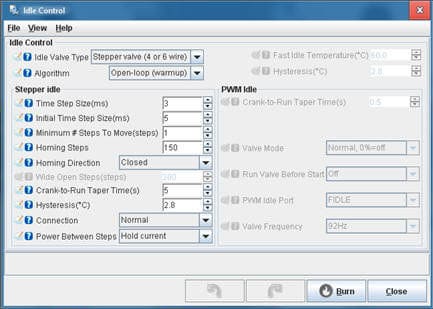

Léptetőmotor beállításai:

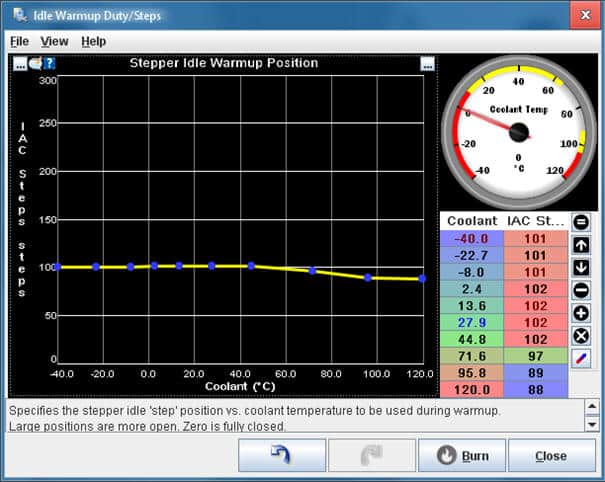

Az ábrán az alapjárati fordulatszámhoz használt léptetőmotor beállítási képernyője látható (alapjárati vezérlés).

A motor beállítási lépéseit előre meghatározzák egy Arduino segítségével. A lépések számát is meg kell adni az alaphelyzetbe lépéshez (homing lépések). A léptetőmotor a bemelegítési fázisban aktív (algoritmus), és álló helyzetben feszültség alá helyezi a tekercseket (tartó áram a lépések között).

A léptetőmotor helyzete a hűtőfolyadék hőmérsékletétől függ. Hideg motor indításakor a szelepnek valamivel jobban kell nyitva lennie, mint a felmelegített motor indításakor. Az alábbi képen a beállítások képernyő látható a lépések (Lépések) beállításához a hűtőfolyadék hőmérsékletéhez (Coolant) képest. Ha a motor hideg, a léptetőmotor teljesen nyitva van, miközben a motor alapjáraton jár. A bemelegítési fázis alatt a léptetőmotor enyhén zár.

Lehetőség van a léptetőmotor helyzetének beállítására is a hűtőfolyadék hőmérséklete alapján a motor indításakor. Ezt hívják „Üresjárati indítási kötelezettségnek/lépéseknek”. Az alábbi képen a beállítások képernyő látható.

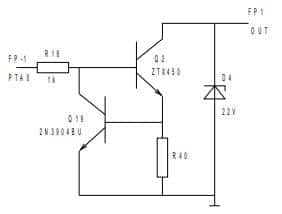

Üzemanyag-szivattyú áramkör:

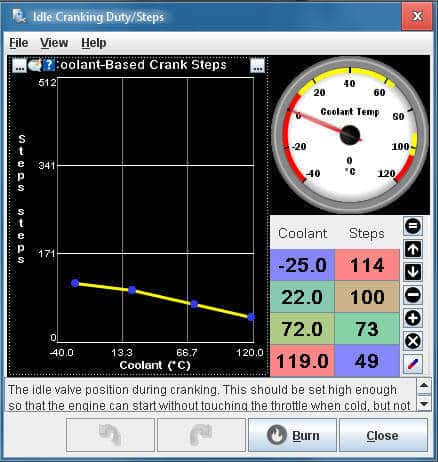

A MegaSquirt biztosítja az üzemanyag-szivattyú be- és kikapcsolását. Az alábbi ábrán látható Q19 tranzisztor védi a Q2 tranzisztort a túlzott áram ellen. Ha az áram túl nagy, a tranzisztor kiéghet. Amikor a Q2 és R40 kollektor-emitter részén áthaladó áram növekszik, akkor a Q19 bázisán a telítési feszültség eléri. A Q19 tranzisztor bekapcsol, aminek következtében a Q2 bázis-emitter feszültsége csökken.

Az FP-1 PTA0 csatlakozást belsőleg a MegaSquirt vezérli. A tranzisztor áramkör vezérléséhez bemeneti jelre van szükség a főtengely helyzetérzékelőjétől (Hall-érzékelő vagy induktív érzékelő). Ha a jel megszakad, például ha a motor akaratlanul leáll, az üzemanyag-szivattyú áramellátása azonnal megszakad.

A tranzisztor áramkör kimenete (FP1 OUT) az üzemanyag-tápszivattyú reléjéhez van kötve. A relé 85-ös érintkezője a vezérlőáram kimenete. Feszült relével a fő tápegység (30-as és 87-es érintkező) át van kapcsolva, így az üzemanyag-szivattyú tápfeszültséget kap a működéshez.

3 bar üzemi nyomású elektronikus üzemanyag-szivattyút használnak. Az üzemanyag az üzemanyagszűrőn keresztül az üzemanyag-elosztócsőhöz kerül, ahol a nyomás az injektorok bemeneténél van. A befecskendező szelep előre kiszámított mennyiségű üzemanyagot fecskendez a szívócsőbe, amikor a MegaSquirt jel érkezik. A MegaSquirt vezérlése nemcsak a befecskendezett üzemanyag mennyiségét határozza meg, hanem a sínben uralkodó üzemanyagnyomást is.

Magasabb sínnyomásnál nagyobb mennyiségű üzemanyagot fecskendeznek be ugyanazzal a vezérléssel. A sínnyomást ezért a szívócsőben lévő negatív nyomás alapján kell beállítani. A nyomáskülönbség (∆P) mindig 3 bar maradjon. Az ábra az üzemanyagrendszer vázlatos rajzát mutatja. A rózsaszín, sárga, narancssárga és fekete vonalak az elektromos csatlakozásokat jelzik. A piros vonal jelzi az üzemanyag-ellátást, a kék vonal pedig az üzemanyag visszaáramlást.

A gépészeti munka befejezése:

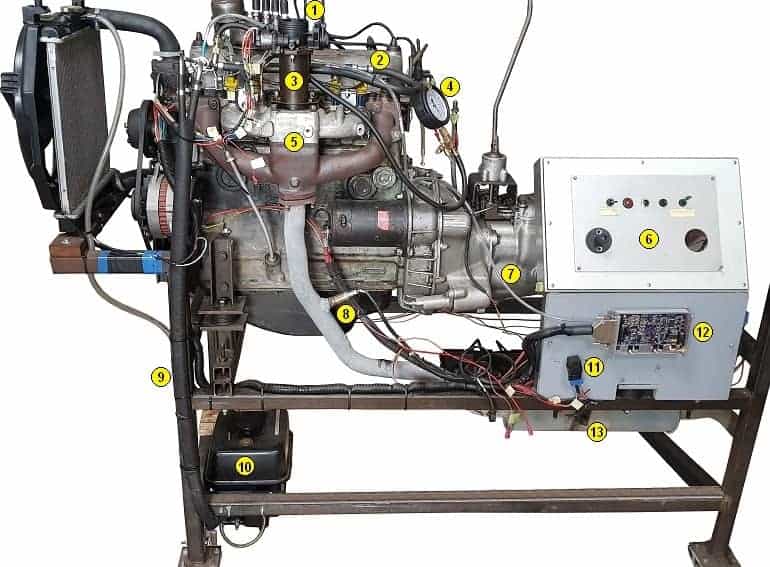

A következő három fotó a motort a mechanikai módosítások utolsó szakaszában mutatja be.

1. kép:

Ez az az oldal, ahol a legtöbb alkalmazott alkatrész látható. Itt található a vezérlők műszerfala és a MegaSquirt ECU is. A fotó alatt egy jelmagyarázat található az alkatrészek számainak leírásával. A fényképeket nagyobb méretben is megnyithatja rájuk kattintva.

- Fojtószelep;

- Üzemanyag-vezeték az injektorokhoz;

- Csatlakozócső fojtószelephez a szívócsonkon;

- Üzemanyag nyomásmérő;

- Szívó- és kipufogócsonk;

- Műszerfal hűtőventilátor kapcsolóval, generátor és olajnyomás lámpái, gyújtáskapcsoló és földkapcsoló;

- Vákuumtömlő MAP érzékelőhöz;

- Lambda érzékelő;

- Üzemanyagtömlők (bemeneti és visszatérő) együtt egy zsugordobozban;

- Üzemanyag-szivattyú/tartály egység;

- Üzemanyag-szivattyú relé;

- MegaSquirt;

- Kipufogó hangtompító.

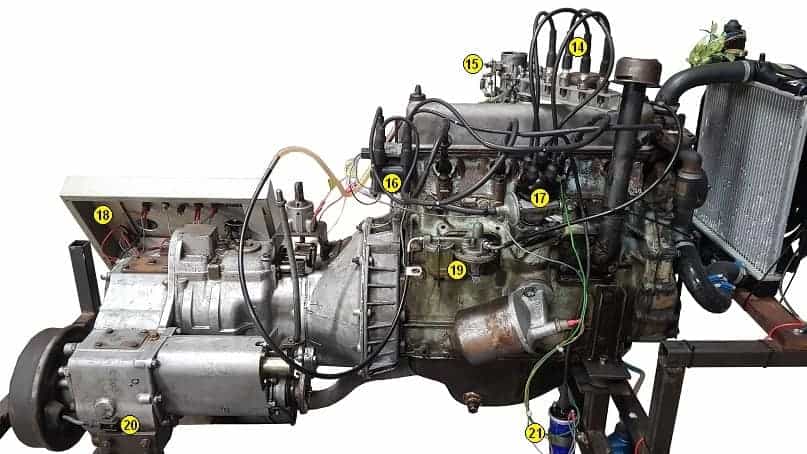

2. kép:

Ezen a képen a motor másik oldala látható. Itt látható a karburátor (15) és a hagyományos gyújtás (17). Ennek a klasszikus gyújtásnak az a célja, hogy a tesztberendezésben (14) lévő gyújtógyertyákat szikrázzanak. Ennek természetesen nincs funkciója a motor számára, de betekintést enged a gyújtás működésébe, ahogy a klasszikus autókban működött.

A 20-as szám a sebességváltó fékmechanizmusát jelöli. A fékdob rúdja Bowden kábellel meghúzható, így a sebességváltó kimenő tengelye fékezett. A sebességváltó bekapcsolt állapotában a sebességváltó fékje rövid ideig megterheli a motort.

3. kép:

Itt jól látható a motor felülnézete a gyújtás tesztbeállításával és az üzemanyag-elosztócsővel.

A mechanikai beállítások megtörténtek. A motort még nem lehet elindítani, mert néhány adatot először be kell vinni a MegaSquirtbe.

következő: MegaSquirt II ECU beállítás.