Thèmes:

- Le début du projet

- Moteur

- Boîte de vitesse

- Inspecter, remplacer et régler les pièces du moteur

- Monter le moteur sur un châssis mobile

- Refroidissement

- Tableau de bord et installation électrique

- Pompe à essence et réservoir

- Faire fonctionner le moteur dans une configuration classique

Le début du projet :

Après avoir décidé d'équiper un moteur d'un système de gestion moteur MegaSquirt, un type de moteur approprié a été étudié. Les packages de conversion standard avec manuels n'étaient pas intéressants. L'objectif était d'utiliser un moteur répondant aux conditions suivantes :

- il ne devrait y avoir aucun projet de conversion antérieur connu de ce moteur ;

- moteur à essence à quatre cylindres ;

- pas encore équipé d'un système d'injection et d'allumage électronique ;

- la possibilité de charger le moteur.

Moteur:

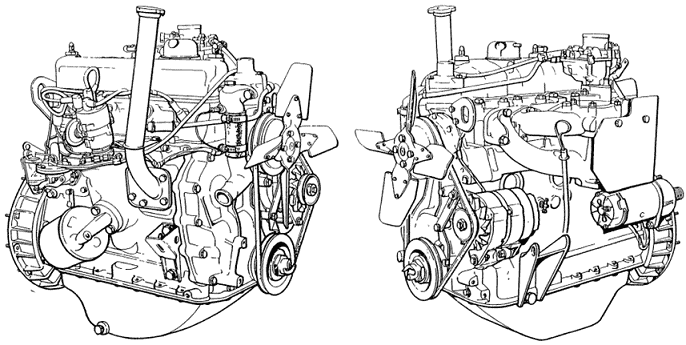

Les recherches ont abouti à un moteur de Land Rover (série 2A) du début des années 70. Ce moteur essence quatre cylindres de 2,25 litres à trois paliers principaux était équipé à l'origine d'un carburateur et d'un allumage à distributeur mécanique. La combinaison de ce moteur Land Rover et de la boîte de vitesses d'origine a été décisive pour le choix ; Un frein de transmission est fixé à l'arbre de sortie de la boîte de vitesses. Le frein de transmission, qui sert en réalité de frein de stationnement, permet de charger le moteur en marche en appliquant ce frein.

Le moteur n’avait probablement pas fonctionné depuis des décennies. Bien entendu, il doit être suffisamment fiable pour fonctionner sur le système de gestion moteur. Il était donc nécessaire d'abord d'inspecter et de tester minutieusement le moteur. Les objectifs suivants ont été fixés :

- Inspecter, remplacer et régler les pièces du moteur ;

- Monter le moteur sur un châssis mobile ;

- Laisser le moteur fonctionner dans la configuration classique ;

- Installer des composants pour le système de gestion du moteur ;

- Assembler et préparer l'ECU MegaSquirt ;

- Laissez le moteur fonctionner sur le système de gestion du moteur.

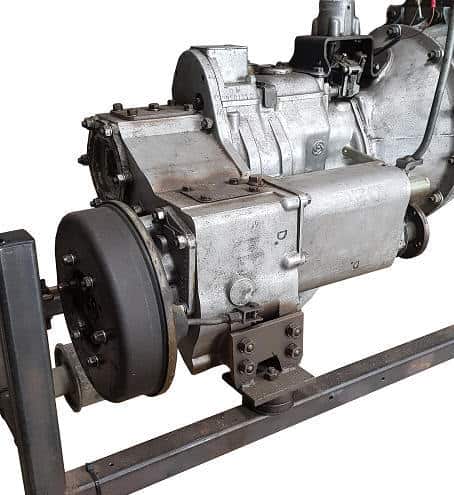

Boîte de vitesses:

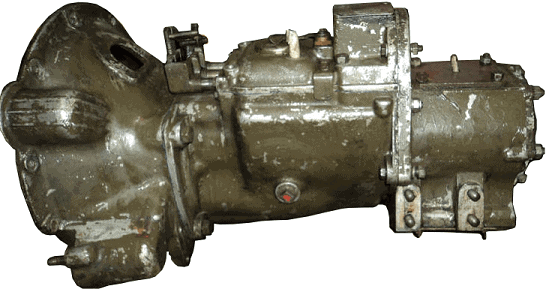

La boîte de vitesses provient d'un Land Rover de l'armée. La couleur verte le trahit en fait. Afin de former ultérieurement un ensemble aussi original que possible avec le moteur, la peinture verte a été enlevée. Le frein de transmission n'est pas encore présent sur la photo ; celui-ci a ensuite été monté sur l'arbre de sortie conformément aux instructions de l'usine.

Inspecter, remplacer et régler les pièces du moteur :

Au début du projet, il n'était pas clair si le moteur mis à disposition était adapté à l'utilisation. On savait peu de choses sur le bloc moteur, si ce n'est que le moteur était resté immobilisé pendant des années. Il n’était pas clair si des pièces internes étaient endommagées ou même – peut-être de manière irréparable – défectueuses. Dans ce dernier cas, le remplacement du moteur par un autre était la seule option pour reprendre le projet.

Afin de ne pas conclure ultérieurement que le moteur serait inutilisable, il a été décidé de démonter et de réviser le moteur. Les modèles d'usure des pièces ont été vérifiés et comparés aux spécifications d'usine. Les pièces dont les mesures étaient dans ces tolérances ont été remplacées. Les pièces rejetées ont été remplacées. L'usage pour lequel le moteur sera utilisé a été pris en compte ; le moteur doit être construit au moindre coût possible pour être suffisamment fiable pour la mise en œuvre du projet et être utilisé comme outil d'enseignement-apprentissage.

Le moteur est fixé au support de montage aux points de montage du carter de boîte de vitesses. Le moteur peut être tourné dans différentes positions. La culasse et le carter d'huile sont ainsi parfaitement accessibles pour les travaux de démontage. Pour le bon fonctionnement du moteur il est important de prendre des précautions pour assurer une bonne pression finale de compression. Si la pression dans un ou plusieurs cylindres est trop faible, cela entraîne un mauvais fonctionnement et des pannes du moteur. Dans ce cas, le réglage avec l'allumage et le système d'injection nouvellement installés sera difficile, voire impossible.

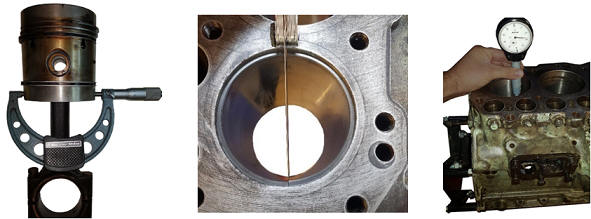

L'un des premiers points de contrôle concerne les pistons et les parois des cylindres. Pour exercer un contrôle adéquat, les pistons devaient être retirés du bloc moteur. Après démontage de la culasse et du carter d'huile, les pistons ont pu être déposés. Les pistons ont été vérifiés pour leur ovalité et les signes d'usure visibles. L'usure des segments de piston a également été vérifiée. Des segments de piston usés peuvent entraîner une perte de compression et une consommation d'huile ; ces deux conséquences doivent être évitées par ce contrôle. Outre un contrôle optique, le jeu entre les rainures du segment de piston et le segment de piston a également été mesuré.

L'image ci-dessous montre une mesure où le piston est mesuré avec une jauge à vis. En plus de l'ovalité, la distance entre le piston et la paroi du cylindre peut également être déterminée. Une distance trop grande signifie une usure excessive. Pour le projet, cela signifierait que d'autres pistons excédentaires pourraient devoir être installés. Après avoir évalué visuellement et géométriquement les quatre pistons, il a été déterminé qu’il n’y avait pas d’usure excessive.

Après le remplacement des segments de piston, le jeu final doit être mesuré et, si nécessaire, ajusté pour éviter la rupture du segment de piston (en raison d'un jeu trop petit ou trop important) et pour éviter les pertes de compression (pertes par fuite dues à un jeu trop important). ). Le segment de piston est placé dans le cylindre là où le diamètre est le plus petit. Le jeu de verrouillage est mesuré avec une jauge d'épaisseur. Cette mesure est indiquée sur la figure. Les segments de piston du cylindre 1 ont été remplacés en raison de leur mauvais état et ont dû être limés d'un millimètre plus petit ; une fois assemblées, les extrémités se touchaient.

La mesure de l'usure des chemises de cylindre s'effectue à l'aide d'un objet de mesure approprié. La déviation du pointeur montre le degré d'usure. L'image montre la mesure du cylindre 4. Le diamètre du cylindre aura augmenté, surtout du côté où se produit la force de glissière. Les parois du cylindre peuvent présenter une certaine usure, mais celle-ci doit rester dans les tolérances. Les résultats des mesures ont montré une usure acceptable des parois du cylindre. Un examen optique des chemises de cylindre a montré qu'un certain nombre de parties des parois étaient lisses. Les rainures d'affûtage n'étaient presque plus présentes.

Les rainures d'affûtage, sortes de petites rayures, garantissent à tout moment la présence d'un petit film d'huile entre le segment de piston et la paroi du cylindre. La fonction principale de ce film d'huile est la lubrification, mais il sert également d'étanchéité et contribue ainsi à atteindre la pression de compression finale. De nouvelles rainures de rodage ont été réalisées dans les quatre chemises de cylindre à l'aide d'une pierre de rodage appropriée. L'image montre cette opération. On a tenté d'appliquer les rainures d'affûtage autant que possible transversalement, à un angle de 45 degrés.

Les soupapes ferment l'espace de combustion au-dessus du piston. Une fuite le long du siège de soupape entraîne une perte de compression ; quelque chose qui devrait être évité. Pour vérifier l'état des soupapes et du siège de soupape, toutes les soupapes doivent d'abord être retirées de la culasse. L'image montre un ressort de soupape démonté de la soupape d'admission du cylindre 1. Les disques de soupape des soupapes du cylindre 1 étaient tellement endommagés qu'il a été décidé de les remplacer tous les deux.

Après démontage, un certain nombre de sièges de soupapes semblaient être rongés/affectés. L'image ci-dessous montre les sièges de soupape du cylindre 1. Il est très probable que le moteur n'aurait pas fonctionné correctement si cela n'avait pas été vérifié. Un simple ponçage des nouvelles soupapes ne suffirait pas, c'est pourquoi il a été décidé de fraiser les sièges de soupape.

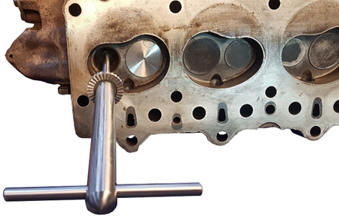

Avec un coupe-siège de soupape, une petite quantité de matériau est enlevée afin que le siège de soupape soit à nouveau lisse. La tige du coupeur est glissée dans le guide de soupape (voir image ci-dessous). Cela garantit que le cutter peut être placé directement sur le siège. Lors du processus d'usinage, deux angles différents sous lesquels le fraisage doit être effectué ont été pris en compte. Les soupapes des cylindres 1 et 2 ont été les plus touchées. Par souci d'exhaustivité, les huit sièges de soupape ont été usinés. Après fraisage, les vannes sont poncées avec un abrasif spécial pour garantir la meilleure étanchéité possible.

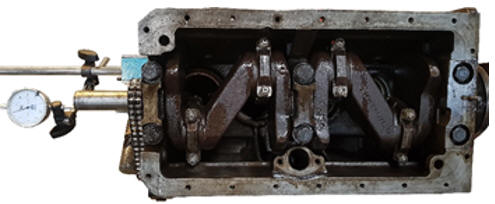

Le jeu axial du vilebrequin du vilebrequin avec trois paliers principaux et deux butées est mesuré à l'aide d'un indicateur à cadran. S'il y a trop de jeu axial, un roulement axial plus grand peut être installé s'il n'y a pas de défaut mécanique. La mesure montrée dans l'image a montré que le jeu axial était correct.

L'espace entre les paliers lisses du vilebrequin et de la bielle, autrement dit : le jeu radial du vilebrequin, est mesuré au plastigage (voir figure). Le Plastigage est un fil en plastique spécial qui se déforme de façon permanente après compression. Après montage du chapeau de palier ou de la bielle, le plastigage laissera une empreinte. La largeur de l'impression indique le jeu entre le palier lisse et le vilebrequin.

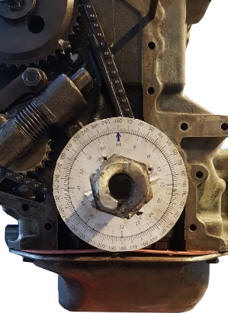

La chaîne de distribution transmet le mouvement du vilebrequin à l'arbre à cames. Après avoir installé les pistons, le vilebrequin et la culasse, la chaîne de distribution doit être réajustée après l'installation. En raison du manque de réglage et de marquage, le réglage a dû être déterminé sur la base du schéma asymétrique de la vanne. À l'aide d'un disque gradué sur le vilebrequin, l'angle auquel les soupapes d'admission et d'échappement s'ouvrent et se ferment peut être déterminé (voir image). Les pièces de distribution telles que les pignons, la chaîne, le guide et le tendeur ont été vérifiées pour l'usure optique. C'était bien.

Toutes les pièces sont serrées selon les couples de serrage prescrits. Le moteur étant démonté, le contrôle doit être effectué après plusieurs kilomètres parcourus. Cependant, cela n'est pas possible car le moteur n'est pas installé dans un véhicule. Il a donc été décidé d'effectuer les contrôles prescrits par Land Rover après 24 heures de fonctionnement.

Montage du moteur sur le châssis mobile :

L'objectif était d'utiliser le moteur comme outil pédagogique, fonctionnant sur un système de gestion moteur. Le moteur n'est pas placé dans une voiture. Pour garantir une configuration sûre et fiable, il a été décidé de placer le moteur sur un châssis moteur approprié. L'intention est que le moteur soit fixé au châssis du moteur aux emplacements d'origine des supports de moteur. Comme il n’existe pas de kits de conversion prêts à l’emploi, les supports ont dû être fabriqués sur mesure.

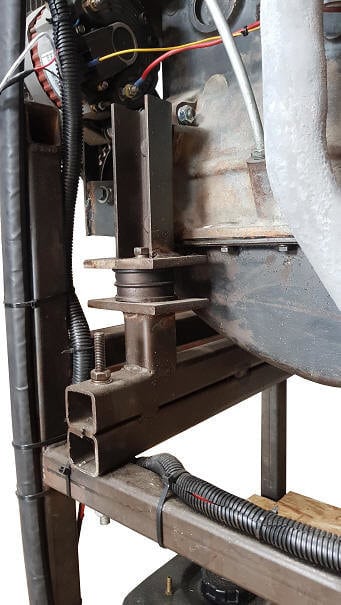

Lors de la phase de construction, il a fallu choisir comment le moteur devait être construit. Le système de gestion du moteur doit être réglé en cas de charge moteur accrue. La boîte de vitesses d'origine étant équipée d'un frein de transmission, il a été décidé de monter également la boîte de vitesses sur le châssis du moteur. En actionnant ce frein de transmission, il est possible de faire tourner le moteur sous charge pendant une courte période.

L'édition et l'adaptation des supports moteur existants ont permis de relier le moteur au châssis de manière fiable. Le cadre moteur offre également la possibilité de fixer un tableau de bord sur lequel, entre autres, les commandes peuvent être réalisées. L'image montre le moment où le moteur est suspendu au-dessus du cadre et prêt à être fixé.

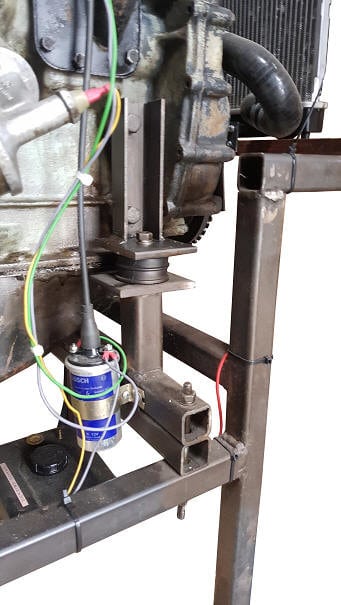

Les supports moteur côté distribution sont constitués de tubes en acier et de profilés en U. Un caoutchouc de moto assure l'amortissement. Deux tubes sont montés l'un sur l'autre en bas pour monter l'ensemble bloc moteur et boîte de vitesses le plus horizontalement possible sur le châssis. Les supports sont fixés au bloc moteur et au châssis à l'aide de tiges filetées M8 et M12, de boulons et d'écrous.

Un tel support de boîte de vitesses a été réalisé de part et d'autre de la boîte de vitesses avec laquelle elle repose sur le châssis.

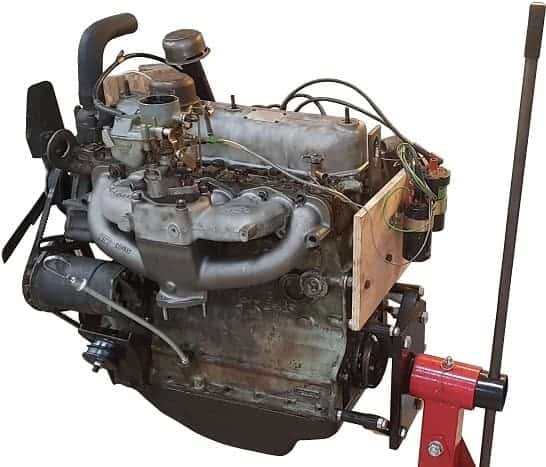

Une fois le moteur et la boîte de vitesses montés sur le châssis de manière sûre et fiable, l'assemblage du moteur a pu reprendre. Après avoir installé les pièces réglables et réglables, telles que le carburateur et l'allumage, celles-ci ont été ajustées selon les valeurs d'usine.

D'autres composants qui permettent au moteur de fonctionner sont également montés sur le châssis, comme le radiateur, le tableau de bord avec commandes et le réservoir de carburant. Ces composants sont décrits dans les paragraphes suivants.

Refroidissement:

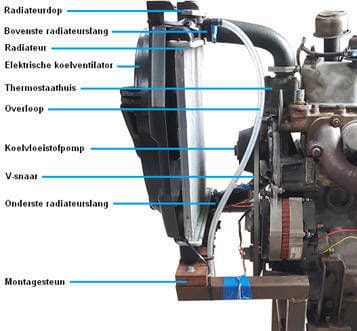

Dans son état d'origine, le refroidissement est assuré par un grand radiateur et un ventilateur de refroidissement métallique monté sur la pompe à eau. Le moteur n'étant pas installé dans un véhicule, mais sur un châssis mobile, il est important d'utiliser des composants de rechange adaptés. Le ventilateur de refroidissement en métal a été remplacé par un ventilateur de refroidissement électrique doté de pales en plastique. Non seulement la version en plastique est beaucoup plus sûre, car le moteur est conçu à des fins éducatives (tenez compte de la sécurité personnelle lors de la prise de mesures), mais elle est également plus adaptée pour chauffer plus rapidement le radiateur et le bloc moteur. Le ventilateur de refroidissement électrique peut être allumé et éteint à l'aide d'un bouton sur le tableau de bord. Cela permet de réchauffer rapidement le moteur, car il y a peu de possibilité de lui appliquer une charge mécanique. Lorsque le moteur est réchauffé, il est plus probable qu'il y ait une « boucle fermée » dans laquelle les données de la sonde lambda sont utilisées pour contrôler l'injection de carburant. Par exemple, lorsque le moteur est froid – en « boucle ouverte » – un enrichissement supplémentaire a lieu : lors de l'injection d'une plus grande quantité de carburant (λ < 1), la correction du carburant par la sonde lambda n'est pas souhaitable.

La figure montre un aperçu des composants du système de refroidissement installé. Le radiateur d'origine n'était pas présent. Parce que sa taille et son poids n'étaient pas adaptés au montage sur le cadre de la moto, un radiateur de rechange plus petit a été choisi. Les diamètres des raccords des durites supérieure et inférieure du radiateur correspondent à ceux d'origine.

Les durites supérieure et inférieure du radiateur sont fabriquées sur mesure avec des durites et des connecteurs en silicone. Le ventilateur de refroidissement électrique est fixé à un support de montage. La durite supérieure du radiateur protège le radiateur du basculement. Un bouchon de surpression (0,9 bar) protège le système de refroidissement contre une pression excessive. Lorsque la pression augmente trop, la valve du bouchon du radiateur s'ouvre contre la force et le liquide de refroidissement s'écoule par le trop-plein vers un récipient de collecte.

Il fallait déterminer expérimentalement si le radiateur avait un débit suffisamment élevé et si le ventilateur de refroidissement avait une capacité suffisante pour dissiper la chaleur. Le système s'est avéré en bon état lors de la première phase de test.

Tableau de bord et installation électrique :

Un tableau de bord est fixé au châssis sur lequel se trouvent des voyants lumineux, des interrupteurs, le calculateur MegaSquirt, divers relais et faisceaux de câbles. Le tableau de bord est utilisé pour surveiller et contrôler les fonctions du moteur.

L'image montre le tableau de bord. Le numéro 1 sur la figure indique l'emplacement du sectionneur de terre ; une clé déconnecte la batterie de la masse. Puisqu’il n’est pas nécessaire de mettre sous tension le moteur éteint, il est plus sûr de déconnecter la terre lorsque le moteur est laissé sans surveillance. Le numéro 2 indique l'interrupteur du ventilateur de refroidissement. Les numéros 3 et 4 sont les voyants de l'alternateur (D+), le numéro 5 est le bouton de démarrage et le numéro 6 est le contacteur d'allumage (borne 15). Il y a une boîte à fusibles à l'arrière du tableau de bord. Le MegaSquirt est monté sur le panneau inférieur et est indiqué par le numéro 7. Le numéro 8 indique le relais de la pompe à carburant. Le tableau de bord offre également la possibilité de monter une boîte de dérivation sur laquelle les étudiants peuvent prendre des mesures. Cela permet de mesurer les valeurs des capteurs et les commandes des actionneurs avec l'oscilloscope.

Le relais de démarreur d'origine contrôle le démarreur ; Avec un petit bouton de démarrage, la broche 86 est connectée à la masse, provoquant la circulation d'un courant de commande. Le courant de commande fournit un champ magnétique, provoquant la circulation d'un courant principal entre les bornes 30 et 87 ; le démarreur est alimenté par ce courant principal jusqu'à ce que le bouton de démarrage soit relâché.

L'alternateur installé ultérieurement fournit la tension et le courant de charge à la batterie. Un voyant lumineux indique si l'alternateur se charge correctement. La sonde lambda, les injecteurs et la bobine d'allumage reçoivent une tension d'alimentation provenant de la boîte à fusibles. Le transfert d'informations et les commandes d'allumage et d'extinction du MegaSquirt sont assurés via d'autres fils de signal et de terre.

Pompe à essence et réservoir.

La pompe à carburant mécanique dans la configuration classique n'est plus utilisée lors de l'installation des composants du système de gestion moteur, car la pression de service est trop faible (200 mbar). La pression de carburant requise pour les injecteurs MPI contrôlés par l'ECU MegaSquirt est de 3 bars. Une pompe à carburant électronique standard provenant d'une voiture de tourisme suffit. En raison de l'espace limité, une unité compacte a été choisie, dans laquelle le réservoir de carburant, la pompe et le filtre se trouvent dans un seul boîtier. Un cadre métallique permet de monter l'ensemble sur le châssis du moteur. À un stade ultérieur du projet, les tuyaux de carburant seront installés pour former la connexion entre la pompe à carburant et les injecteurs dans le collecteur d'admission.

Les câbles d'alimentation allant de la pompe à carburant passent par un chemin de câbles jusqu'au tableau de bord dont l'installation a déjà été décrite. Le fil positif de la pompe est alimenté par le MegaSquirt via un relais.

Faites fonctionner le moteur dans une configuration classique.

Avant l'installation des composants du système de gestion du moteur, le moteur a d'abord été rendu fonctionnel dans la configuration classique, c'est-à-dire avec allumage par carburateur et distributeur. Le chapitre 5.2 décrit les travaux qui ont eu lieu pour monter le moteur et les composants auxiliaires sur le châssis du moteur. Lors de la première phase de test, au cours de laquelle le moteur a été démarré dans la configuration classique, les contrôles ont pu être effectués dans les conditions suivantes :

- Démarrage à froid ;

- Au ralenti ;

- Vitesse accrue, charge accrue ;

- Fonctionnement à long terme à la température de fonctionnement.

Lors des contrôles ci-dessus, il s'est avéré qu'un certain nombre de réparations devaient encore être effectuées avant que le moteur ne soit suffisamment fiable pour la conversion.

- Après le premier démarrage du moteur, il s'est avéré que le joint de la pompe à liquide de refroidissement n'était plus en bon état ; le liquide de refroidissement s'est échappé du bloc moteur le long du roulement. Le remplacement de la pompe à liquide de refroidissement a suffi à résoudre le problème.

- Le problème suivant était le calage lorsque le moteur atteignait sa température de fonctionnement. Le contact a échoué, rendant impossible le démarrage du moteur. Le problème venait du distributeur et a été facilement résolu.

- Au fil du temps, une fuite d’huile s’est formée entre le moteur et la boîte de vitesses. La fuite vient probablement du joint de vilebrequin. Cette fuite sera résolue une fois le projet terminé.

Une fois que le moteur s’est avéré en ordre dans la configuration classique, nous avons pu continuer avec l’électronique.

suivant: Capteurs.