Thèmes:

- Moteur BMW

- Premiers travaux sur le projet

- Vérification de la pompe à huile

- Retirer du distributeur

- Système de démarrage et de charge

- Cadre avec moniteurs et ordinateur

- Tableau de bord avec installation électrique

- Refroidissement

- Réservoir de carburant

- Tuyau d'admission d'air, filtre à air, durites de reniflard de carter

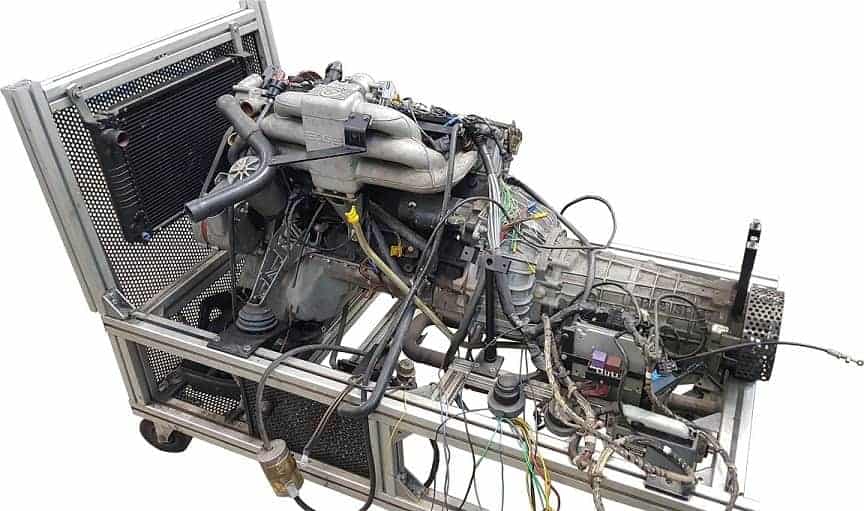

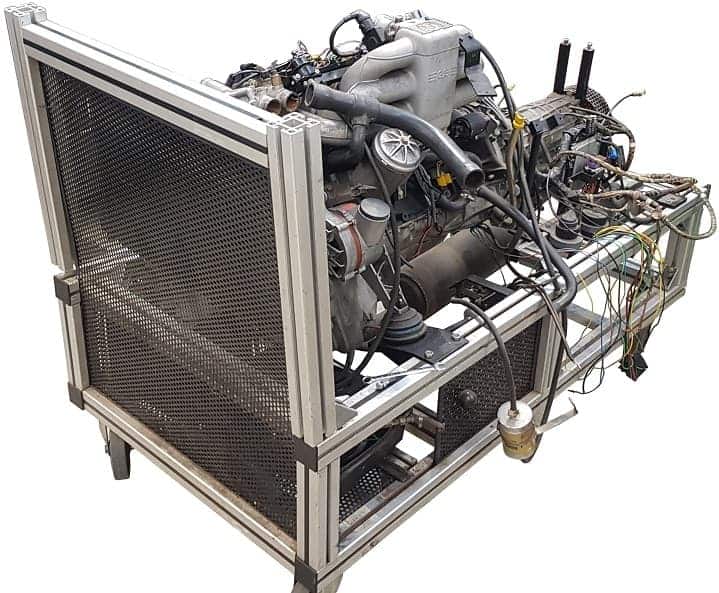

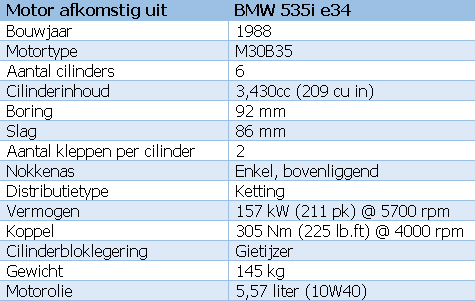

Moteur BMW

Le choix d'utiliser ce moteur BMW pour ce projet de conversion a été rapidement fait ; il y avait trop de défauts pour que les étudiants puissent les bricoler, mais c'était quand même assez bon pour les corriger. Le moteur provient d'une BMW série 5 E34. Le tableau ci-dessous présente les données du moteur.

Les premières activités du projet :

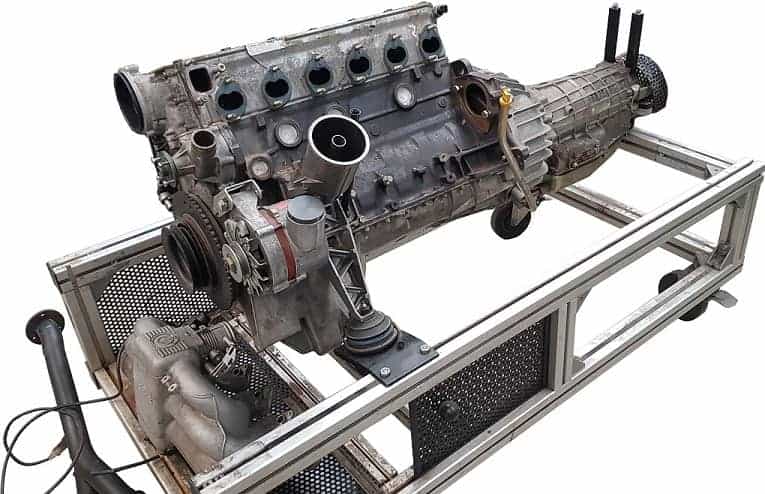

Comme indiqué précédemment, le moteur BMW est en bon état. Un étudiant très motivé a immédiatement commencé à supprimer les pièces jointes. Le faisceau de câbles, l'ECU d'origine et la fiche de diagnostic ODB1 sont définitivement retirés. D'autres pièces telles que le couvercle de soupape, les collecteurs y compris l'échappement, le cadre avec le radiateur sont vérifiés, nettoyés puis réinstallés avec de nouveaux joints, joints toriques et colliers de serrage. Les soupapes sont réglées, la pompe à liquide de refroidissement est remplacée préventivement en raison de son âge et de sa rouille.

Bien entendu, l'huile est changée et le système de refroidissement est nettoyé. Plus tard, lorsque le moteur a tourné pendant au moins une heure, les liquides sont à nouveau changés et les filtres remplacés.

Les photos ci-dessous montrent le début du projet en retirant les accessoires et en ajustant le jeu aux soupapes. Cliquez sur les photos pour les ouvrir en taille réelle.

Contrôle de la pompe à huile :

Lors du contrôle du démarreur, une attention particulière a été portée à la circulation de l'huile dans la culasse. Lors du démarrage, aucune alimentation en huile n'était visible au niveau de l'arbre à cames, etc. On ne savait pas si la pompe à huile et la crépine d'aspiration étaient en bon état ; Après tout, le moteur a été utilisé dans le passé pour des tâches pratiques. Il manquait peut-être quelque chose dans l’approvisionnement en pétrole. Il a donc été décidé de démonter le carter d'huile et de vérifier la pompe à huile et la crépine.

Après démontage et inspection, nous avons conclu que la pompe à huile et les accessoires étaient en bon état. Les pièces ont été remontées et l'huile a été remplie.

Pour retirer le distributeur :

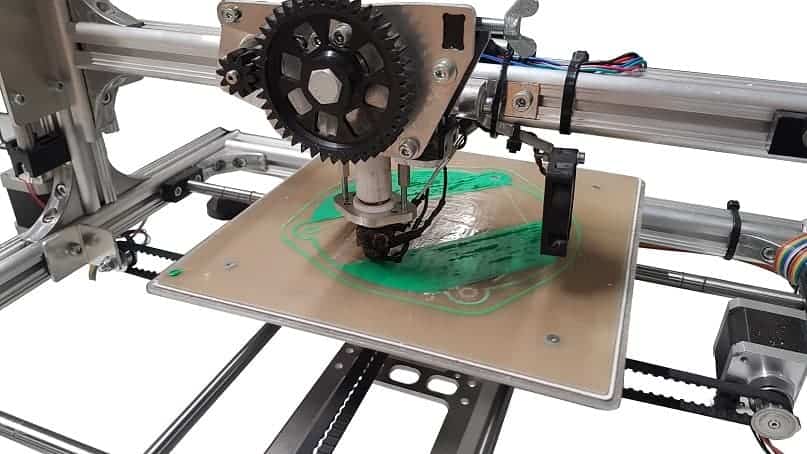

Le système d'allumage est équipé d'une bobine d'allumage DIS. Nous retirons la bobine d'allumage et le distributeur d'origine. La dépose du distributeur a laissé un trou découvert dans la culasse. L'extrémité de l'arbre à cames et le joint d'arbre à cames sont visibles ici. Ultérieurement, un capteur de position d'arbre à cames pourra être installé ici, en combinaison avec un MegaSquirt III (pour le moment, nous utilisons le MS-II). Pour bien couvrir le tout, une plaque de couverture a été dessinée à l'aide d'AutoCAD et créée avec une imprimante 3D. La photo a été prise 10 minutes après le début de l'impression. Au total, l'impression a duré 3,5 heures.

Système de démarrage et de charge :

L'un des défauts visibles était un relais de démarreur défectueux. Au moins, l'extrémité filetée s'est cassée. Réparer le relais de démarrage semblait impossible. Heureusement, les coûts ne se sont pas révélés trop élevés : le spécialiste local de la révision a fourni un nouveau relais de démarreur pour 25 €. L'image montre le défectueux (à gauche) et le nouveau (à droite).

Nous avons eu moins de chance avec la dynamo. Une fois les fils positifs connectés, on a découvert lors de la connexion du fil de terre qu'il y avait un court-circuit quelque part dans le système. Après une courte recherche, la cause a été trouvée ; le B+ de l'alternateur est entré en contact avec le carter. La résistance entre le B+ et le boîtier était de 0,2 ohms. La dynamo a été immédiatement démontée et ouverte. Que s’est-il passé ? La connexion D+ est entrée en contact avec le boîtier car l'intérieur n'était pas droit dans le boîtier et la bague en plastique était cassée. L'alternateur n'a jamais pu fonctionner de cette manière ; Vraisemblablement, un étudiant a démonté l'alternateur ces dernières années, après que le moteur s'est arrêté de tourner, et ne l'a pas remonté correctement.

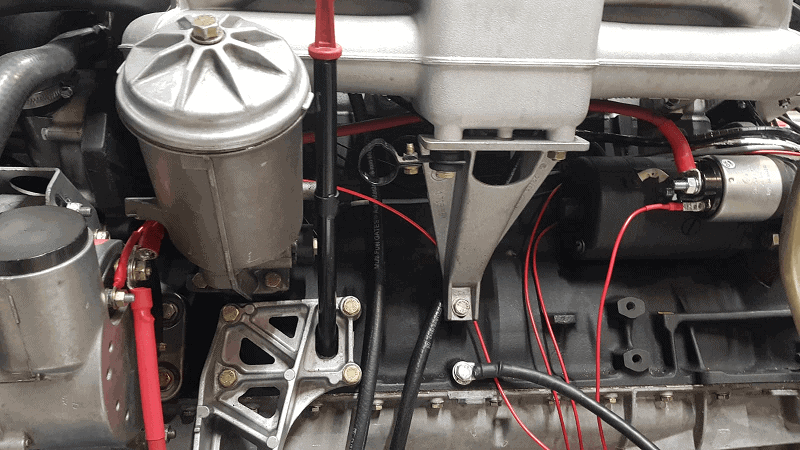

Après réparation du démarreur et de l'alternateur, le câblage a été démarré. Les fils rouges sont visibles sur l'image ci-dessous.

Le fil positif de la batterie est connecté à la connexion B+ de l'alternateur. Le fil positif du démarreur est également monté sur ce même goujon.

Le fil D+ de l'alternateur est relié à un fusible (borne 15) via le voyant courant de charge présent sur le tableau de bord. Le fil de commande du démarreur (borne 50) est actionné par le bouton de démarrage sur le tableau de bord.

Cadre avec moniteurs et ordinateur :

Un ordinateur de bureau doté de deux écrans est monté sur le cadre de la moto. Ces écrans afficheront éventuellement les jauges et les cartes du tableau de bord. Il est également possible de démontrer des mesures avec un oscilloscope (Picoscope) sur un écran.

Le cadre a été conçu de manière à ce que les deux écrans puissent être montés l'un en dessous de l'autre. Les écrans sont inclinés selon un certain angle, de sorte qu'ils puissent être clairement lus lorsque l'on se tient devant la moto.

L'ordinateur de bureau est placé derrière les écrans sur le châssis du moteur. Le PC est de marque Dell et de type Optiplex XE (Core2Duo 2,6 GHz, 4 Go de RAM). Ce type d'ordinateur est conçu pour fonctionner 24h/7 et XNUMXj/XNUMX sous des applications professionnelles lourdes, par exemple dans des zones chaudes et poussiéreuses. Ce PC est donc parfaitement adapté pour fonctionner sur le cadre de la moto lorsque le moteur tourne. Le disque dur standard a été remplacé par un SSD, afin d'avoir le moins de risques possibles dus aux vibrations. Le PC et les moniteurs sont sponsorisés par Zenid.net.

Tableau de bord avec installation électrique :

Un panneau comportant un certain nombre de composants est placé sous les écrans. L'image montre l'arrière du panneau avec le câblage.

De gauche à droite:

- Sectionneur de terre

- Contacteur d'allumage (borne 15) et bouton de démarrage (borne 50)

- Interrupteur du ventilateur de refroidissement

- Borne de lampe 15

- Lampe de contrôle du courant de charge D+

- Boîte à fusibles 1 (6x)

- Boîte à fusibles 2 (6x)

Le schéma électrique a été récemment modifié. La nouvelle version sera bientôt ajoutée à cette page.

Refroidissement:

Les composants d'origine du système de refroidissement étaient incomplets, sales et/ou défectueux. En plus d'une nouvelle pompe de liquide de refroidissement qui a été remplacée préventivement, les pièces suivantes ont également été nouvellement installées :

- Radiateur;

- Réservoir de liquide de refroidissement ;

- Six nouvelles durites de radiateur ;

- Ventilateur.

Ces composants ne proviennent pas d'un E34, mais d'un E46 (série 3). La taille du radiateur, le diamètre des durites de refroidissement et la puissance du ventilateur de refroidissement sont suffisants pour réaliser un bon refroidissement. Le ventilateur de refroidissement a une puissance de pas moins de 390 W.

Les images ci-dessus montrent le radiateur et le vase d'expansion. Ces composants vont ensemble ; le réservoir peut être fixé au radiateur en haut et en bas. Cela nécessite un cadre spécial placé entre eux. Ce cadre n'est pas représenté.

L'image ci-dessous montre le ventilateur de refroidissement. Le ventilateur fait également partie du radiateur et du réservoir ; ces trois parties sont attachées les unes aux autres. L'image ci-dessous montre également le moment où les composants de refroidissement, constitués de ceux qui viennent d'être décrits, ont été accrochés au cadre. De cette manière, la hauteur et la distance entre le boîtier du thermostat et le tube réservoir peuvent être ajustées. Finalement, un tuyau de refroidissement en forme de S est inséré ici.

Le radiateur est monté comme suit :

- des blocs de caoutchouc sont placés entre le radiateur et la poutre horizontale du châssis du moteur, afin que le radiateur puisse reposer dessus ;

- grâce aux barres de fer à gauche et à droite, le radiateur est bridé dans toutes les directions ;

- Les barres de fer en haut garantissent que le radiateur ne peut pas basculer.

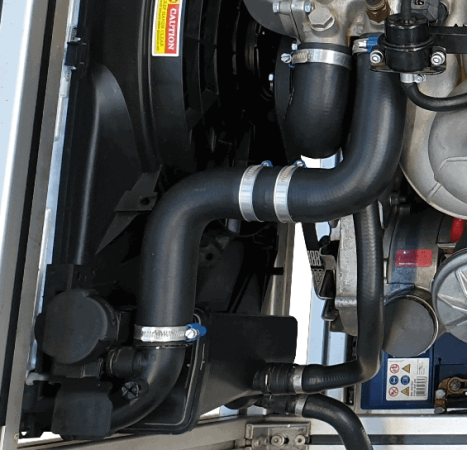

Une durite de refroidissement aux dimensions d'origine est montée en standard sur la bride qui se clipse sur le dessus du radiateur. Les coudes du tuyau ne correspondent pas à l'espace dont nous disposons avec ce moteur. C'est pourquoi le tuyau de refroidissement standard a été retiré de la bride et l'anneau rétréci autour de celui-ci a été meulé. Au lieu de cela, deux tuyaux d'un diamètre de 38 mm (G4278-17033) ont été coupés sur mesure et montés dans un coude en S.

Nous avons cherché pendant un moment une bonne fixation des deux tuyaux. Le tuyau en plastique PVC s'est avéré trop mou et déformé dans le liquide de refroidissement chaud, il n'était donc pas adapté. Le magasin de pièces automobiles a commencé à chercher et a finalement trouvé un connecteur de tuyau en laiton (WK 34305) qui s'adaptait parfaitement. Grâce à l'extérieur nervuré, les tuyaux se serrent parfaitement.

L'image ci-dessous montre le connecteur de tuyau en laiton qui est à moitié dans un tuyau de refroidissement. L'autre tuyau de refroidissement est également monté sur le raccord de tuyau et les colliers de serrage sont fermement serrés.

Le même type de raccord de durite est également monté entre deux autres durites de refroidissement au bas du radiateur.

Réservoir d'essence:

Le réservoir de carburant d'une capacité de 20 litres se trouvait déjà au même endroit dans son ancien état. Le réservoir est fixé au châssis du moteur et se trouve dans le coin, à côté de la batterie, sous la durite inférieure du radiateur. Un bouchon chromé d'origine ferme le réservoir.

L'image ci-dessous montre le réservoir de carburant et les deux tuyaux de carburant. L’un d’eux est l’offre et l’autre est le retour. Les tuyaux vont jusqu'à la rampe d'injection, où sont montés les injecteurs. Ces composants sont décrits dans le chapitre « actionneurs ».

Pipe d'admission d'air, filtre à air, durites de reniflard de carter :

Le tuyau d'admission d'air d'origine, les tuyaux de reniflard de carter, la soupape de commande de ralenti PWM et le boîtier de filtre à air étaient manquants. Même si un certain nombre de pièces étaient présentes, il y avait de fortes chances qu'il y ait des fissures dues à l'âge et aux démontages/montages fréquents. Ces pièces, à l'exception de la vanne de régulation PWM, ont été achetées neuves. Le tuyau d'admission d'air et les tuyaux de reniflard de carter ont été commandés auprès d'un concessionnaire BMW. Le boîtier du filtre à air d'origine ne s'adaptait pas parfaitement au châssis du moteur, le choix d'installer un filtre à air ouvert a donc été rapidement fait. Le filtre à air (K&N, KNRC-3250) avait le même diamètre que le tube d'admission d'air.

À l'aide d'AutoCAD et d'une imprimante 3D, une fixation a été conçue et imprimée qui pourrait être montée entre le filtre à air et le tuyau d'admission.