Thèmes:

- Général

- Opération

- Remplacer et régler les injecteurs-pompes

- Pompe d'alimentation en carburant

- Distribution personnalisée

- Refroidisseur de carburant

Général:

Les moteurs diesel modernes sont de plus en plus sollicités. Les consommateurs exigent de plus en plus de confort et de puissance, tandis que le gouvernement et d'autres autorités imposent des exigences environnementales de plus en plus strictes. Les constructeurs automobiles sont obligés de proposer des moteurs plus propres et plus économiques, mais qui doivent également fournir plus de puissance. Des exemples en sont la rampe commune et le système d’injection de carburant à injecteur-pompe. Le système d'injection à injecteur-pompe a été développé par Volkswagen.

Volkswagen a utilisé la technologie des injecteurs-pompes pour :

- 1.2 TDI,

- 1.4 TDI,

- 1.9SDI,

- 1,9 TDI 105, 110, 115, 130 et 150 ch,

- 2.0 TDI,

- 2.0SDI,

- 2.5 R5 TDI,

- 5.0 V10 TDI.

En raison des exigences en matière d'émissions, les injecteurs-pompes ne sont plus utilisés dans les voitures neuves, mais à rampe commune.

Opération:

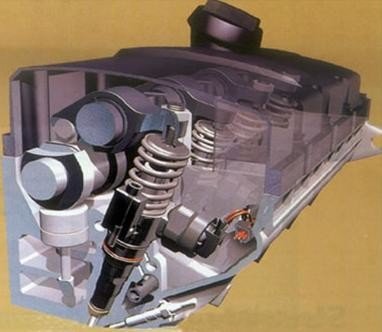

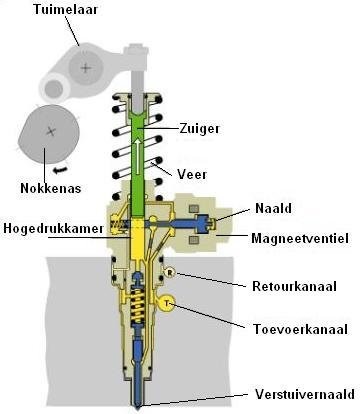

Le système d’injection par injecteur-pompe est une injection directe de carburant. Une pompe à carburant électronique pompe le carburant diesel à une pression d'environ 7,5 bars du réservoir vers l'alimentation en carburant des injecteurs-pompes. L'élément de pompe est rempli de cette pression. L'élément de pompe de l'injecteur-pompe est actionné par l'arbre à cames via un culbuteur. La montée en pression dans l'élément de pompe commence au moment où le culbuteur pousse l'aiguille de l'injecteur vers le bas. La quantité de carburant injectée est contrôlée par l'électrovanne ; plus la centrale commande l'électrovanne longtemps, plus est injecté.

L'injecteur à pompe permet plusieurs injections successives . fait:

- Pré-injection : L'électrovanne commence à fonctionner. En utilisant la pré-injection, la combustion démarre plus doucement, ce qui réduit le cliquetis du diesel. La hauteur de l'aiguille de l'injecteur lors de la pré-injection est 1/3 de la hauteur maximale. La pression d'ouverture des injecteurs est alors de 180 bars.

- Injection principale : La pression d'ouverture de l'injecteur pour l'injection principale peut atteindre environ 2000 bars. Cette pression est atteinte lorsque le moteur donne sa puissance maximale. L'injection principale se termine lorsque l'électrovanne cesse de fonctionner.

Les culbuteurs qui actionnent les pistons des injecteurs-pompes sont entraînés par l’arbre à cames. Pendant la course de la pompe, une pression de carburant élevée s'accumule dans la chambre haute pression. La pression en haut et en bas de l’aiguille de l’atomiseur est égale. L'aiguille du pulvérisateur reste donc fermée.

Lorsque l'électrovanne est activée, la pression au bas de l'aiguille de l'atomiseur disparaît. La pression au sommet est plus forte, poussant l'aiguille du piston vers le bas.

Le carburant qui a été amené à l'injecteur, mais non utilisé pour l'injection, est renvoyé vers le réservoir via le canal de retour.

Remplacement et réglage des injecteurs-pompes :

Après démontage ou remplacement d'un injecteur-pompe, il faut le régler. Cela se fait sur la base de deux mesures.

- La première mesure à effectuer consiste à monter l'injecteur-pompe directement dans la culasse. L'étrier est utilisé pour cela.

- La deuxième mesure consiste à définir la course maximale effectuée par le piston dans l'injecteur-pompe.

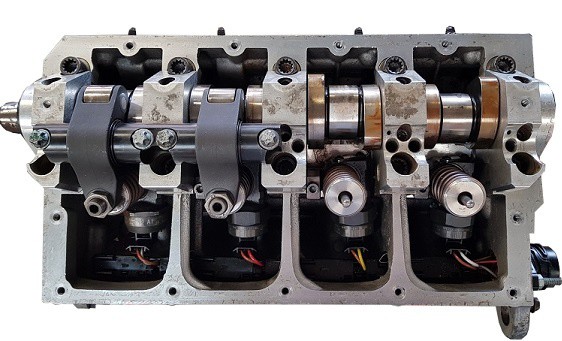

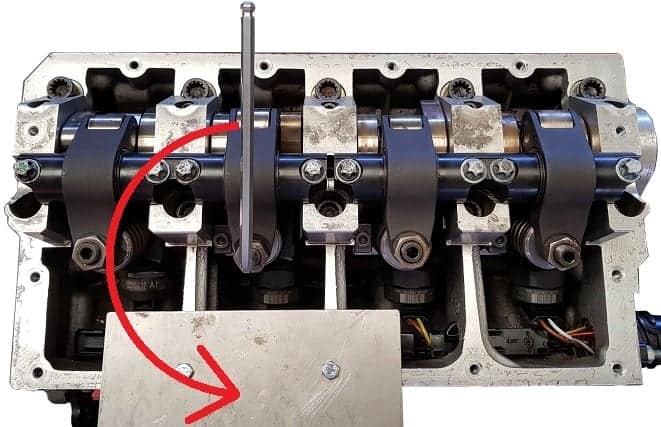

1. Démontez l'arbre du culbuteur.

Pour remplacer un injecteur pompe, il faut démonter un des deux axes de culbuteurs. Dans ce cas, l'arbre des culbuteurs des injecteurs-pompes des cylindres 3 et 4 a été déposé.

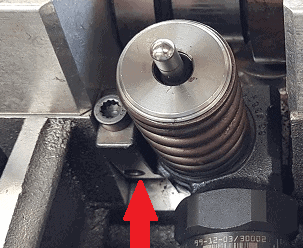

2. Retirez le bloc de serrage.

Pour démonter le bloc de tension, le boulon (indiqué par une flèche rouge) doit être desserré. Le bloc de tension est accroché à l'atomiseur et doit être retiré.

3. Démontez et installez l'injecteur-pompe.

Utilisez l'extracteur pour retirer l'injecteur-pompe de la culasse. Accrochez la partie saillante de l'extracteur dans la partie où le bloc de tension s'accroche à l'injecteur de la pompe.

Installez de nouveaux joints toriques autour de l'injecteur avant de le remplacer. Appuyez ensuite soigneusement sur l'injecteur dans la culasse et installez le bloc de tension. Ne serrez pas encore le boulon, car cela empêcherait l'injecteur de tourner pour le réglage.

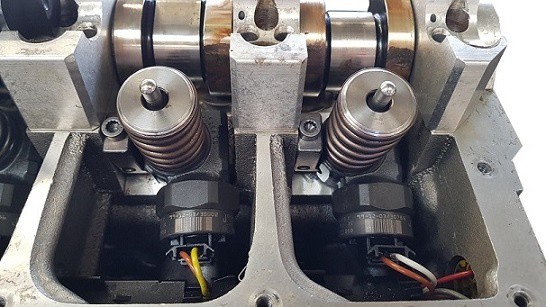

Sur l'image, l'injecteur du cylindre 3 a été remplacé (celui de gauche). C'est visiblement tordu. Le réglage est effectué à l'étape 4.

4. Ajustez la position de l'injecteur de pompe.

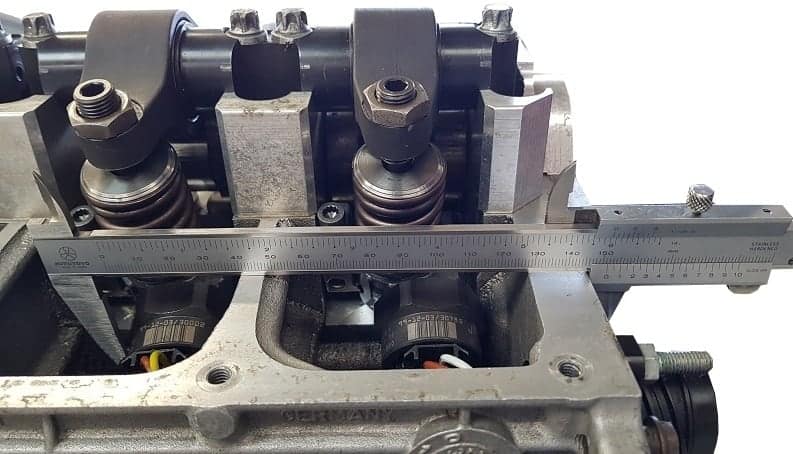

Avec l' étrier la distance entre le renflement de l'injecteur et l'extérieur de la culasse doit être mesurée. Cela peut être vu sur l’image.

Si la valeur mesurée ne correspond pas à la valeur spécifiée par le fabricant, l'injecteur doit être tourné. Le renflement de l’injecteur aura donc une distance différente par rapport à l’extérieur de la culasse.

La valeur prescrite de cette distance est : 151,3 mm ± 0,9 mm. Cela signifie que dans la situation la plus idéale, la taille devrait être de 151,3 mm, mais qu'elle peut être déviée de 0,9 mm. L'image ci-dessous montre la mesure et l'image suivante montre un agrandissement de la lecture sur la règle.

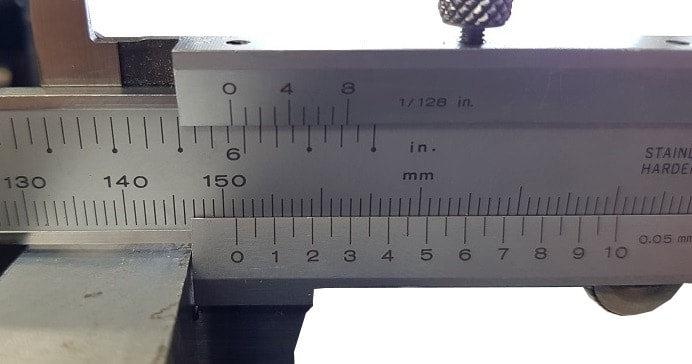

L'image montre un agrandissement de la règle lors de la mesure à l'étape 4. La taille indiquée est de 151,3 mm. Il s'agit de la valeur prescrite par le fabricant. Le boulon du bloc de tension peut . resserré.

La mâchoire de mesure droite de l'étrier doit être maintenue sur la culasse lors de la mesure d'autres injecteurs-pompes. Les valeurs de réglage des autres injecteurs seront donc toutes différentes. Afin d'effectuer la mesure au niveau de l'injecteur du cylindre 1 (côté distribution), le pied à coulisse doit avoir une plage de mesure de 400 mm.

5. Installez le comparateur à cadran.

Montez le comparateur à cadran sur l'injecteur qui a été remplacé. Posez le comparateur à cadran sur le côté du culbuteur qui s'abaisse lors du fonctionnement de l'injecteur-pompe.

Étant donné que l'aiguille du comparateur à cadran est destinée à toucher le culbuteur dans tous les cas, le comparateur à cadran doit être pressé sur le culbuteur avec une précharge. Lors du mouvement de haut en bas, l'aiguille touchera toujours le culbuteur. Assurez-vous que la prétension est d'au moins 3 mm.

6. Tournez le vilebrequin jusqu'à ce que le culbuteur atteigne son point le plus bas.

Le but de cette mesure est de mesurer le point le plus bas du culbuteur. Les mesures ci-dessous sont effectuées au niveau de l'injecteur-pompe du cylindre 2.

Lorsque vous tournez le vilebrequin, le culbuteur descendra, donc la valeur sur le comparateur à cadran diminuera. Le pointeur reculera dans le sens inverse des aiguilles d’une montre.

Lorsque le point le plus bas est atteint, le pointeur s'arrête. Au fur et à mesure que le vilebrequin tourne davantage, l'indicateur augmente à nouveau. Au point intermédiaire, où l'aiguille reste immobile, le culbuteur a atteint son point le plus bas et la procédure de réglage doit être suivie.

7. Réglage de l'injecteur-pompe (1).

Desserrez le contre-écrou, puis tournez le boulon de réglage jusqu'à ce que le culbuteur entre en contact avec la bague supérieure de l'injecteur-pompe.

8. Réglage de l'injecteur-pompe (2).

Tournez le boulon de réglage dans le culbuteur aussi loin que possible. Le ressort de l'injecteur-pompe est ainsi comprimé. Tourner peut être difficile. Arrêtez de tourner lorsqu'une grande résistance se fait sentir, car à ce moment-là, le piston de l'injecteur-pompe touche le fond de la chambre haute pression.

9. Tournez le boulon de réglage de 180°.

Maintenant que le boulon de réglage est complètement serré jusqu'en butée, il faut le retourner d'un demi-tour. Cela empêche le piston de l'injecteur-pompe de heurter le fond de la chambre haute pression à chaque fois que l'arbre à cames actionne l'injecteur-pompe.

Si plusieurs injecteurs-pompes ont été remplacés, cette mesure doit être répétée pour chaque injecteur. Veuillez noter que les instructions de réglage peuvent différer selon le code moteur ou l'année de fabrication !

Aucun droit ne peut être dérivé des instructions et des images ci-dessus.

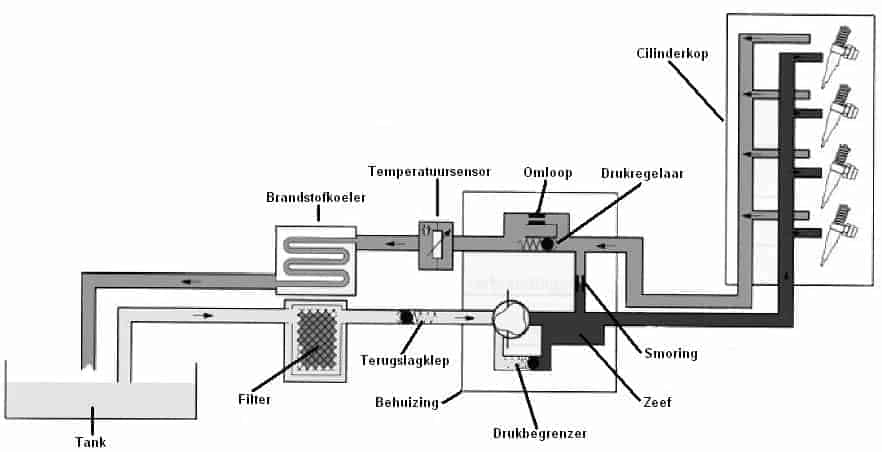

Pompe d'alimentation en carburant :

La pompe d'alimentation en carburant est un Pompe à palettes avec plaques à ressort. Ceci est placé entre lui filtre à carburant et atomiseurs. La pompe est entraînée par l'arbre à cames. La pompe est équipée d'une soupape de limitation de pression qui limite la pression dans la conduite d'alimentation à 7,5 bars. Une vanne est montée dans la pompe qui maintient constante la pression sur la conduite de retour des injecteurs de la pompe à environ 1 bar.

Distribution personnalisée :

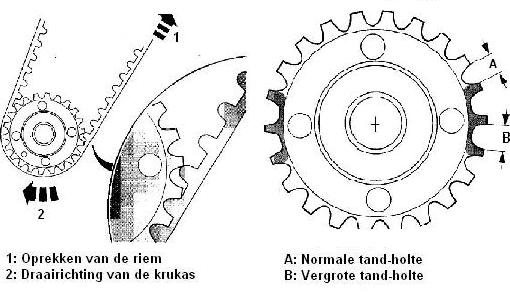

La pression dans les injecteurs-pompes pouvant atteindre environ 2000 XNUMX bars, la distribution du moteur est soumise à une contrainte supplémentaire. Pour éviter que la courroie ne se brise, un certain nombre de mesures ont été prises :

- Le pignon de distribution du vilebrequin présente des cavités dentaires légèrement plus grandes à deux endroits. Au moment où l’injecteur-pompe accumule une pression élevée, la courroie de distribution sera étirée. Cela augmentera légèrement le pas des dents. Ceci est compensé en agrandissant légèrement les cavités dentaires à deux endroits.

- La courroie de distribution a été élargie, ce qui la rend plus solide.

Refroidisseur de carburant :

La fonction du refroidisseur de carburant, comme son nom l’indique, est de refroidir le carburant. Le refroidisseur de carburant est situé près du radiateur ou sous la voiture. Il y a un flux continu de carburant dans tout le système. Le carburant qui retourne au réservoir est considérablement chauffé par la culasse du moteur. Le refroidisseur de carburant refroidit le carburant retournant au réservoir.

Pages connexes :