Thèmes:

- Préface

- Positionnement du capteur et de la roue d'impulsions

- La dent manquante dans la roue des impulsions

- Fonctionnement du capteur de position du vilebrequin

- Mesurer des signaux avec l'oscilloscope

Préface:

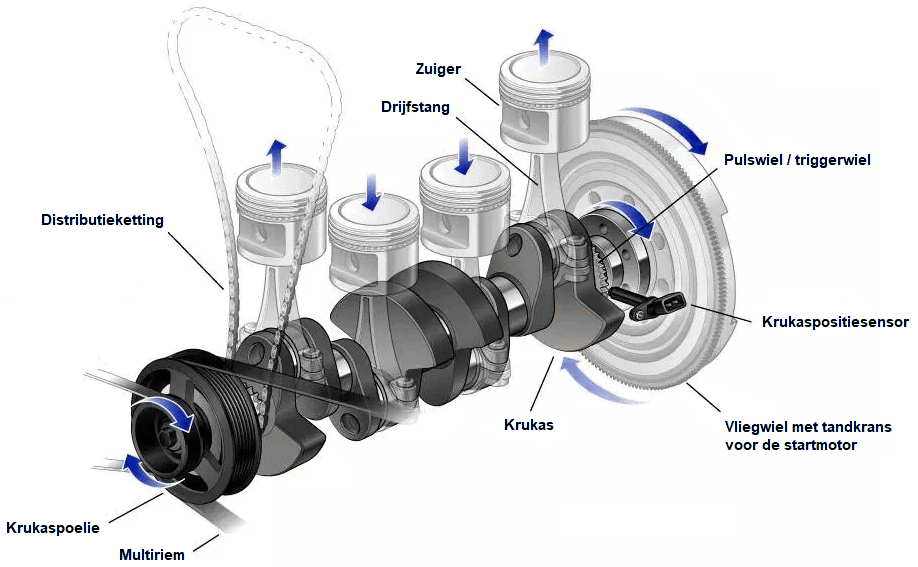

Le capteur de position du vilebrequin (également appelé capteur TDC ou capteur de régime moteur) est généralement monté au bas du bloc moteur, près du volant moteur. Lorsque le moteur tourne, le capteur de position du vilebrequin lit les dents de la roue d'impulsion ou les aimants qui passent devant l'élément de mesure du capteur. Le capteur de position du vilebrequin produit une modification du champ magnétique entre le capteur et la roue d'impulsions, une modification de la tension du signal (inductive ou Hall). La vitesse à laquelle ces impulsions se succèdent est une indication de la vitesse. À un moment donné, il manque une ou deux dents à la roue d’impulsion. Le signal résultant est pour le moteur dispositif de commande du moteur une indication de la position dans laquelle se trouvent les pistons. Cela permet à la gestion moteur de déterminer, entre autres, le calage de l'injection et le calage de l'allumage. La vitesse du vilebrequin est également adaptée au tachymètre envoyé dans le combiné d’instruments.

Positionnement du capteur et de la roue d'impulsions :

La roue d'impulsions (également appelée roue de déclenchement, roue de référence ou roue de réluctance) peut être située à divers endroits dans ou sur le moteur :

- à l'extérieur sur la poulie de vilebrequin : dans les moteurs plus anciens, on voit que la poulie de vilebrequin, à travers laquelle est entraînée la courroie trapézoïdale ou la multi-courroie, a des dents. On ne rencontre plus cette forme de roues à impulsions externes dans les moteurs modernes ;

- en interne au moyen de dents rectifiées sur le vilebrequin : la roue d'impulsion est située sur le vilebrequin à l'intérieur de la bride du vilebrequin et est visible lorsque le carter d'huile est démonté ;

- extérieurement au niveau du joint arrière de vilebrequin : une couronne dentée ou bague magnétique est montée sur l'extérieur du bloc moteur, entre l'extérieur du flasque de vilebrequin et le volant moteur. Celui-ci est accessible une fois le volant démonté.

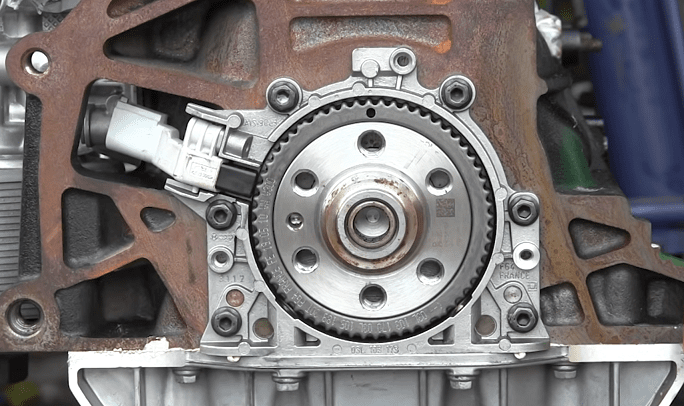

Le capteur de vilebrequin est pointé vers la roue d'impulsions. Dans les moteurs modernes, le capteur de vilebrequin est souvent situé sur le côté du moteur, près du volant moteur. Les images ci-dessous montrent trois emplacements d'installation différents du capteur de position du vilebrequin et de la roue d'impulsion : des dents sur le vilebrequin à l'intérieur de la bride, et à l'extérieur de la bride un anneau magnétique et une bague dentée.

Les images ci-dessus montrent des roues à impulsions avec capteurs de position de vilebrequin utilisées par VAG et BMW. La version souvent utilisée chez VAG se compose d'une cassette dans laquelle la roue d'impulsions dentée contient également le boîtier du joint de vilebrequin. L'anneau magnétique BMW a été glissé sur la bride du vilebrequin. Lors du remplacement du volant moteur, veillez à ce que cet anneau magnétique ne tombe pas. Il arrive souvent qu'après remplacement de l'embrayage y compris le volant moteur, le moteur ne veuille plus démarrer car l'anneau magnétique n'a pas été réinstallé.

La dent manquante dans la roue des impulsions :

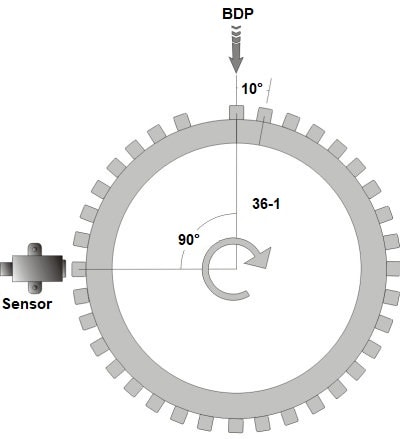

Le capteur de position du vilebrequin mesure les dents de la roue de référence montée sur le vilebrequin. Le capteur de position du vilebrequin « compte » les dents qui passent et « remarque » qu'il manque une dent à chaque tour. Grâce à cette dent manquante, le système de gestion du moteur sait dans quelle position se trouve le vilebrequin, et donc aussi à quelle hauteur se trouve le piston dans le cylindre pendant la course de compression.

La dent manquante est située à l'endroit où le piston du cylindre 1 est entre 90 et 120 degrés avant le PMH. Le nom « capteur PMH » est donc incorrect : le capteur ne mesure pas le point où le piston est au PMH, mais la position dans laquelle le piston est prêt à passer au PMH.

De nombreux moteurs sont équipés d'une roue à impulsions 36-1 ou 60-2. Dans cet exemple, nous discuterons de la roue d'impulsions 36-1. Cette roue d'impulsions comporte 36 dents, dont une a été meulée. À chaque rotation du vilebrequin (360°), 36 dents (moins les manquantes) passent. Cela signifie que chaque dent de 10° passe devant le capteur.

Sur l’image on voit que la dent manquante est presque en haut. Dans cette position, le moteur est au PMH. Le sens de rotation est dans le sens des aiguilles d'une montre, donc 90° plus tôt, la dent manquante avait tourné devant le capteur. Cette position est le point de référence. Durant cette rotation de 90°, le piston du cylindre 1 est passé de l'ODP au PMH.

Au moment où la dent manquante passait devant le capteur, le capteur traduisait cela en un changement dans le signal du vilebrequin, et c'était le point de reconnaissance (point de référence) pour que le système de gestion du moteur démarre l'injection et/ou l'allumage quelques dents plus tard.

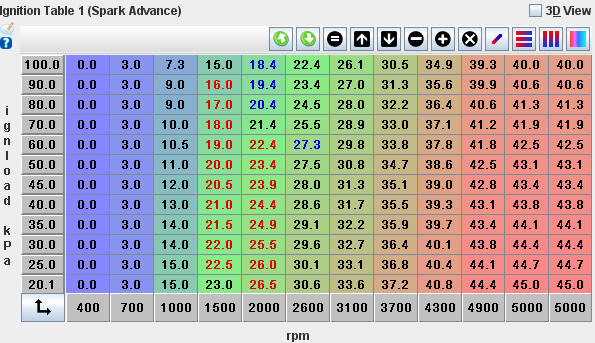

Lorsque le régime moteur ou la charge sur le moteur augmente, on parle de «pré-injection"De"avance à l'allumage« . Ceci est possible en utilisant le point de référence à 90 ou 120° pour le PMH. Exemple concernant le calage de l'allumage :

- A faible régime et faible charge (1000 tr/min à 25 kPa), l'avance à l'allumage est 15 °† Cela correspond à une dent et demie avant BDP;

- À vitesse et charge accrues (3100 60 tr/min à XNUMX kPa), l'avance à l'allumage est d'environ 30 °† Cela correspond à trois dents avant le BDP.

Lorsque, dans cette dernière situation, il faut allumer trois dents avant le PMH, le système de gestion moteur a le temps d'enclencher la bobine d'allumage entre 9 dents (90°) du point de référence et trois dents (30°) de l'allumage souhaité. afin que l'allumage soit initié avant que le piston n'atteigne le PMH.

Un capteur de position du vilebrequin envoie un signal dont le système de gestion moteur peut déduire que le piston du cylindre 1 est en position 90° 120° avant le BDP. Ce que l'on ne sait pas, c'est si le piston est occupé par la course de compression ou par la course d'échappement.

- Un moteur équipé uniquement d'un capteur de position du vilebrequin est équipé d'une bobine d'allumage DIS, dans laquelle toutes les bougies d'allumage génèrent des étincelles à chaque rotation du vilebrequin, ce qui entraîne une « étincelle gaspillée » pendant la course d'échappement ;

- Un capteur d'arbre à cames est nécessaire pour le contrôle individuel des bobines à broches et des injecteurs. Sur la base des informations du capteur d'arbre à cames, le système de gestion du moteur peut déterminer que le cylindre 1 est occupé par la course de compression et non par la course d'échappement.

La combinaison du capteur de vilebrequin et d'arbre à cames permet d'obtenir la vitesse et le contrôle du système d'injection et d'allumage par cylindre.

Fonctionnement du capteur de position du vilebrequin :

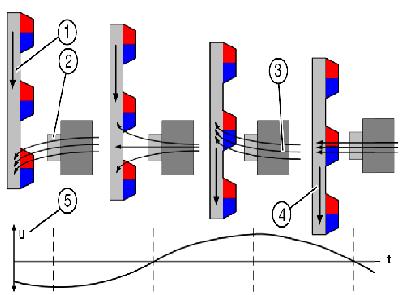

L'image en bas à gauche montre les lignes de champ magnétique créées lorsqu'une dent du vilebrequin passe devant l'aimant du capteur de position du vilebrequin. Le signal du vilebrequin est visible dans l’image en bas à droite. Pour chaque dent manquante sur le vilebrequin, une distance de largeur accrue et une amplitude de signal accrue peuvent être observées. Le système de gestion moteur reconnaît l'augmentation de la largeur du signal comme point de référence auquel le piston se trouve à 90° ou 120° avant le PMH.

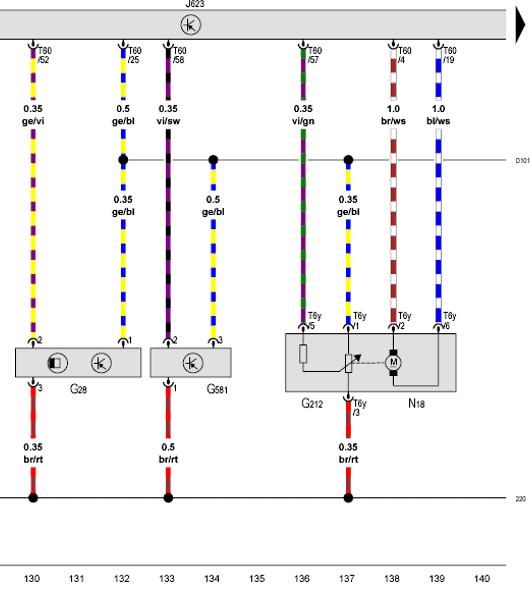

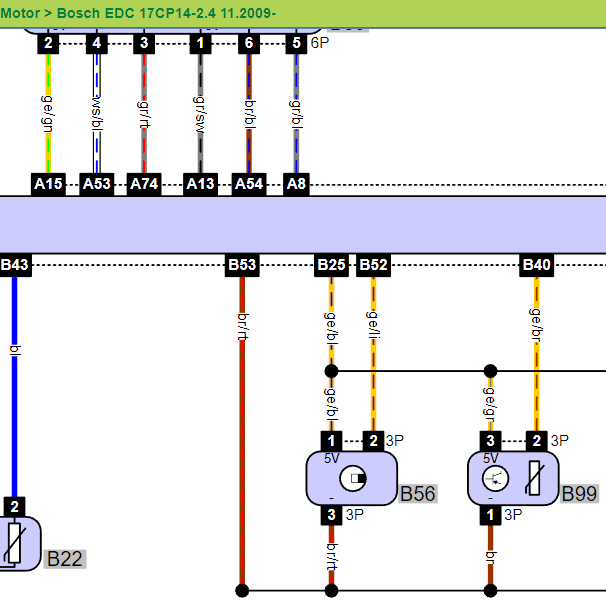

Schémas électriques du capteur de position de vilebrequin :

Pour mesurer le capteur de position du vilebrequin, on consulte d'abord le schémas électriques. Les schémas ci-dessous sont ceux du capteur du même moteur (VW Golf VI).

- Dans le diagramme VAG, le capteur de position du vilebrequin porte le code de composant G28 et dans les données HGS B56) ;

- Les diagrammes VAG ont le code T60 sur l'ECU avec le numéro de broche de la fiche derrière (T60/25) et les données HGS la lettre B (B25). Ailleurs dans le schéma, il est indiqué que le connecteur B est le connecteur à 60 broches de l'ECU).

Une tension d'alimentation de 25 volts est envoyée de la broche 5 de l'ECU au capteur de position du vilebrequin, au capteur de pression de carburant, à la vanne EGR, au papillon des gaz et au capteur de position de réglage du turbo. Tous les composants ne sont pas illustrés ci-dessus. La broche 25 est donc destinée à l'alimentation. Broche 53 pour la masse (vue dans le diagramme de données HGS) et broche 52 pour le signal du capteur de position du vilebrequin. Nous pouvons mesurer directement sur la broche 52 du connecteur ECU, ou en connecter une boîte de discussion pour pouvoir mesurer de manière sûre et claire dans la connexion 52 du boîtier de dérivation.

Mesurer les signaux avec l'oscilloscope :

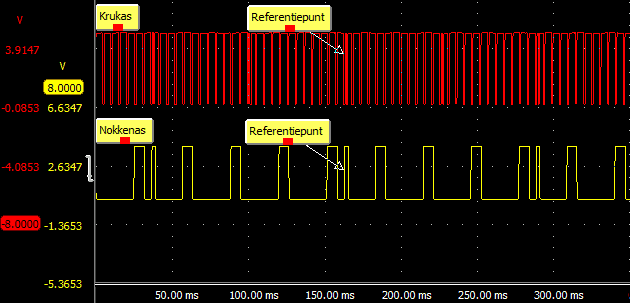

Le signal du vilebrequin peut être affiché avec une mesure à deux canaux par rapport au signal de l'arbre à cames. Ces signaux peuvent être utilisés pour déterminer si le timing de la distribution est toujours en ordre ou si, par exemple, le signal de l'arbre à cames est en retard par rapport au signal du vilebrequin en raison d'une chaîne de distribution étirée. L'image ci-dessous montre une mesure d'un signal de vilebrequin (canal A, bleu) par rapport à un signal d'arbre à cames (canal B, rouge).

Nous pouvons reconnaître les points suivants dans les signaux des capteurs de vilebrequin et d'arbre à cames :

- A chaque rotation de l'arbre à cames (points d'identification : les deux blocs étroits) quatre dents manquantes du vilebrequin sont passées ;

- Le vilebrequin effectue deux tours tandis que l'arbre à cames en fait un (rapport 2:1), ce qui signifie qu'à chaque demi-tour du vilebrequin, une dent manquante tourne devant le capteur.

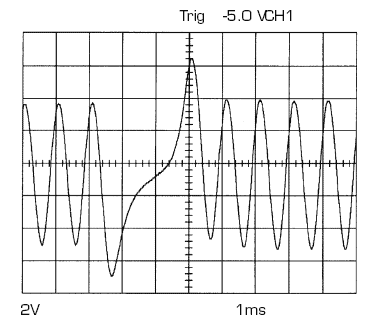

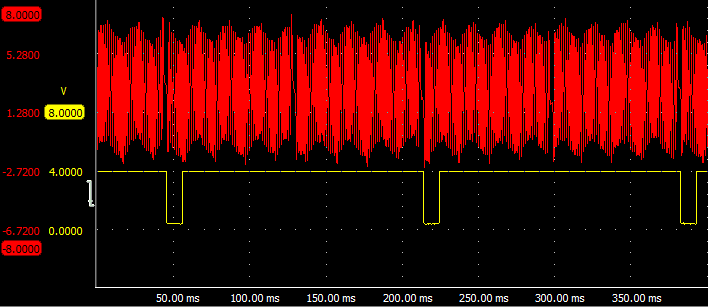

Le moteur de cet exemple (VW Golf VI) est équipé d'une roue d'impulsion dentée avec une dent manquante tous les 180 degrés (un demi-tour). Cette roue d'impulsions est représentée dans l'image de la section « Positionnement du capteur et de la roue d'impulsions ». Si vous regardez attentivement, vous pouvez repérer les dents manquantes sur cette image. Lorsque la vitesse du moteur augmente, la fréquence du signal augmente également. Les impulsions se rapprochent alors. L'amplitude (la hauteur de la tension) reste la même. Une mesure sur le même moteur avec une vitesse accrue est visible dans l'image du scope ci-dessous :

Si des problèmes de synchronisation sont suspectés, les points de référence du signal du vilebrequin et de l'arbre à cames peuvent être comparés sans problème à un échantillon de signal ou à un autre moteur.

En marquant deux points, la différence du nombre de dents dans le signal mesuré peut être comparée à l'exemple de signal. Si le signal du vilebrequin est en avance sur le signal de l'arbre à cames dans le signal mesuré (le point de référence du vilebrequin se déplace vers la gauche), la chaîne de distribution peut être étirée.

Le signal de vilebrequin ci-dessus provient d'un capteur à effet Hall. Une moto est également possible son équipé d'un capteur inductif. Un exemple de ceci peut être vu dans la mesure ci-dessous. Avec un capteur inductif, non seulement la fréquence augmente avec la vitesse (les impulsions se rapprochent), mais l'amplitude augmente également. La fréquence est importante pour que l'ECU détermine la vitesse. La dent manquante est également clairement visible dans ce signal. La ligne jaune (provenant du capteur d'arbre à cames) transmet une impulsion tous les deux signaux du vilebrequin. Ces signaux peuvent également être comparés entre eux.

Un point de référence peut également être sélectionné pour le signal inductif du vilebrequin, par exemple :

- le signal de l'arbre à cames tombe à 0 volt ;

- cela se produit deux dents (de vilebrequin) après la dent manquante.

Avec un exemple de signal, on vérifie s'il y a aussi deux dents entre les deux. S’il y a trois dents entre les deux, il y a encore une anomalie.

Défauts possibles dans le signal du capteur de vilebrequin :

Le capteur de vilebrequin est peut-être défectueux et n'émet pas de signal. Le système de gestion du moteur ne reçoit pas de signal de régime moteur, ce qui signifie que le moteur ne démarrera pas au démarrage. Le signal de l'arbre à cames peut être capté et le moteur - après un redémarrage prolongé - peut fonctionner uniquement avec le signal de l'arbre à cames.

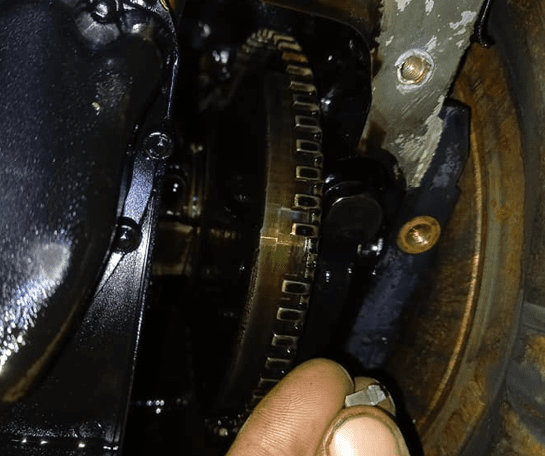

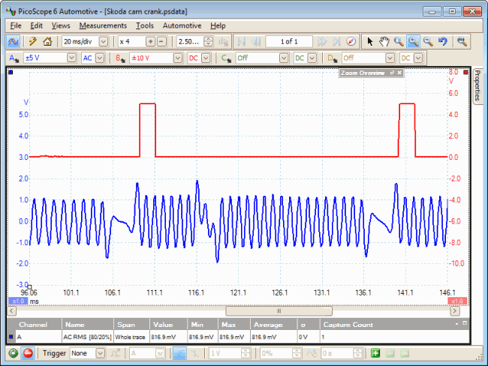

Si la roue d'impulsion est endommagée, le système de gestion du moteur peut reconnaître à tort le dommage comme une dent manquante. L'endommagement provoque une déviation de l'amplitude de la tension alternative délivrée par le capteur vilebrequin. Nous voyons un exemple dans les images ci-dessous.

Dans l'image du scope, nous voyons deux fois l'évolution caractéristique de la dent manquante (à gauche par rapport à l'impulsion de l'arbre à cames). A droite de l'impulsion de l'arbre à cames, nous voyons une perturbation dans l'image. La gestion moteur lit la perturbation et peut donc injecter et allumer au mauvais moment. Lorsque le MMS compare le signal du vilebrequin avec le signal de l'arbre à cames, une erreur peut être reconnue et un DTC (code d'erreur) peut être stocké en relation avec le signal du vilebrequin. Dans ce cas, le capteur de position du vilebrequin peut être mal remplacé.

La dent endommagée sur la roue d'impulsions peut avoir été causée par des travaux sur le moteur, au cours desquels on a tenté de bloquer le vilebrequin entre les dents de la roue d'impulsions avec un tournevis, au lieu de la bague de démarrage sur le volant d'inertie.