Thèmes:

- Général

- Mesurer un cycle de service

- Cycle de service avec un circuit positif

- Cycle de service pour un circuit de terre

- Cycle de service mesuré à partir de l'alimentation

- Dépannage du régulateur de pression de carburant contrôlé par PWM

Général:

Avec un circuit à cycle de service, l'intensité du courant peut être contrôlée par un consommateur. Le courant peut être régulé sans provoquer de perte de puissance, comme c'est le cas avec une résistance série. Dans la technologie automobile, le rapport cyclique peut être utilisé, entre autres, pour réguler la vitesse du ventilateur de chauffage, la position, par exemple, de la position du papillon des gaz ou pour allumer les lumières.

Lors de l’application d’un cycle de service à une lampe, celle-ci peut être amenée à brûler moins intensément. Ceci est utilisé, entre autres, pour les feux arrière, où une lampe peut brûler à deux intensités différentes, à savoir pour l'éclairage normal et le feu stop. Avec un éclairage normal, la lampe brûle faiblement (ici un rapport cyclique est appliqué pour limiter le courant traversant la lampe). Avec le feu stop, la lampe modifiera le cycle de service afin que la lampe brûle plus fort.

L'image montre un feu arrière d'une BMW série 5, où le feu gauche du feu arrière fonctionne également comme feu stop en l'éclairant plus fort.

Mesure sur un cycle de service :

Le rapport cyclique peut être mesuré avec un oscilloscope. L'oscilloscope affichera graphiquement l'évolution de la tension en fonction du temps.

Lorsqu'un rapport cyclique est mesuré avec un multimètre, la valeur de tension correcte ne sera jamais affichée. Étant donné que la tension varie constamment au cours d'un cycle de service, le multimètre indiquera la tension moyenne car elle est trop lente.

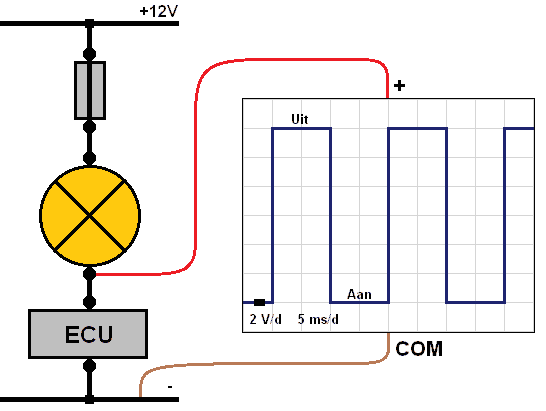

Cycle de service avec un circuit positif :

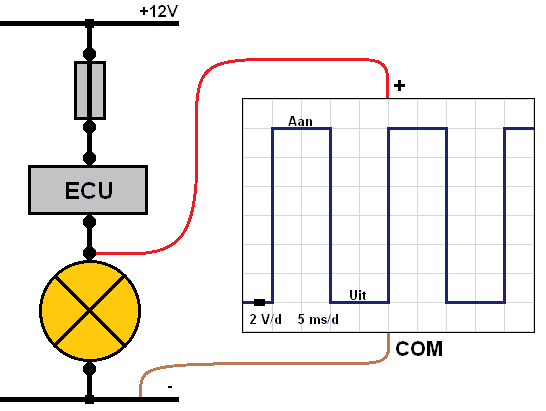

L'image ci-dessous montre un schéma en cascade avec le positif de la batterie (12 volts) en haut, suivi du fusible, de l'ECU (l'interrupteur électronique), du consommateur (dans ce cas une lampe) et enfin de la masse. L'ECU allume et éteint constamment l'alimentation électrique.

L'oscilloscope mesure la tension entre le plus de la lampe et la masse du véhicule. Les réglages de l'oscilloscope sont les suivants : 2 volts par division et 5 millisecondes par division. Cela signifie que chaque case de bas en haut est de 2 volts, donc si l'on additionne les cases de la ligne ascendante (6 au total), la tension mesurée la plus élevée est de 12 volts.

La durée est de gauche à droite. Chaque case (division) est réglée sur 5 millisecondes. Si vous regardez de gauche à droite, vous pouvez voir que la ligne est haute de 10 millisecondes et basse de 10 millisecondes.

Tout comme le multimètre, l'oscilloscope mesure la différence de tension entre le câble positif et le câble négatif connecté au compteur. Lorsque la lampe est allumée dans le schéma ci-dessous, le câble positif a une tension de 12 volts et le câble négatif (toujours) a 0 volt car il est connecté à la masse. La différence entre eux est indiquée par le compteur ; la différence entre 12 volts et 0 volt est de 12 volts. Ce 12 volts est affiché sur l'écran du compteur. Lorsque le rapport cyclique est élevé, la lampe est allumée. Ce n'est pas le cas avec un circuit de terre. Ceci est expliqué dans le paragraphe suivant.

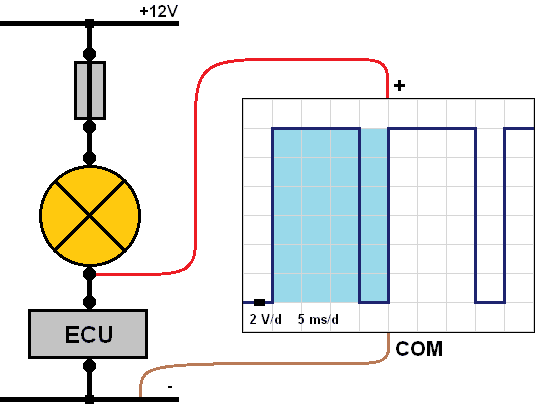

Pour déterminer le rapport cyclique, il est important de savoir ce que signifie 1 période. Au cours d'une période, la tension est une fois élevée et une fois faible. Après cette période, la période suivante commence. Dans l’image du scope ci-dessous, 1 période est marquée en bleu. Cela montre que la période dure au total 20 millisecondes, soit 10 ms haut et 10 ms bas. On peut donc lire qu'une moitié du temps la tension est haute et l'autre moitié est basse. Le rapport cyclique dans cette image d'oscilloscope est donc de 50 %. Dans ce cas, la lampe brûle faiblement.

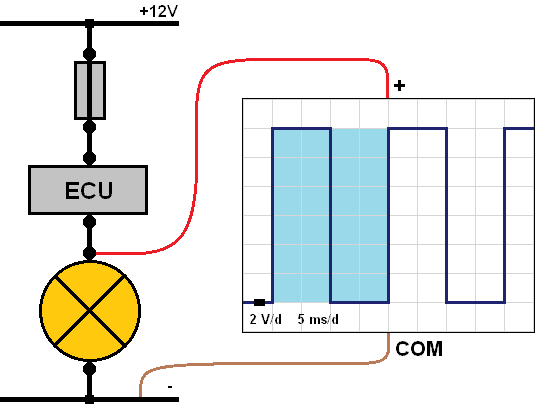

Dans l'image ci-dessous, la période est restée la même (20 ms), mais dans ce cas, la tension n'est élevée que pendant un quart du temps (5 ms) et basse pendant les trois quarts du temps (15 ms). Avec cette mesure, le rapport cyclique est de 25 %. Cela signifie que la lampe brûle désormais encore plus faiblement qu'avec un rapport cyclique de 50 %, car la lampe n'est alimentée que pendant un quart de la durée totale.

Cycle de service pour un circuit de terre :

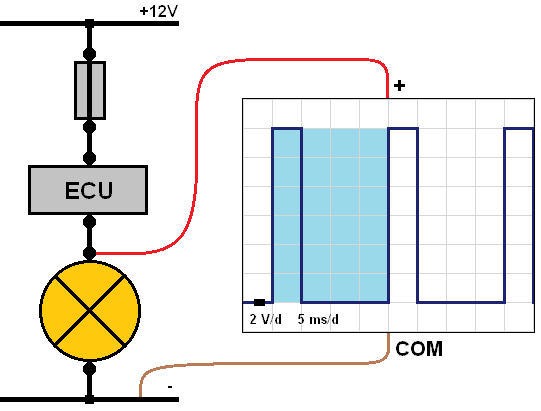

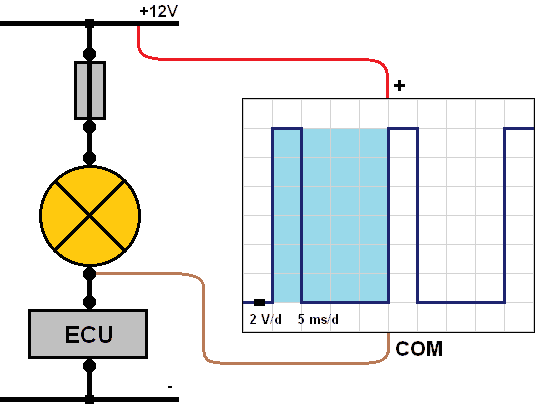

Dans la technologie automobile, des circuits de masse sont généralement utilisés. Avec un consommateur commuté en masse, le cycle de service sera inversé par rapport à un circuit positif. Un exemple de ceci peut être vu dans l’image ci-dessous.

Lorsque la lampe est éteinte, l'ECU a interrompu la connexion à la masse. Cela signifie que le circuit est interrompu. Dans ce cas, la tension de 12 volts est à l'entrée du calculateur. Cela signifie que cette tension est également présente sur la connexion négative de la lampe. Dans ce cas, la différence de tension lorsque la lampe est éteinte est de 12 volts.

Dès que l'ECU met la lampe à la masse, la lampe s'allume. Un courant circule alors du positif vers le négatif. La lampe utilise le 12 volts pour brûler, il y a donc 0 volt sur la connexion négative de la lampe. Dans ce cas il y a 0 volt sur le câble positif et 0 volt sur le câble négatif. La différence de tension est alors de 0 volt. Cela signifie qu'à 0 volt la lampe est allumée et à 12 volts la lampe est éteinte.

Pour que la lampe brûle plus faiblement, le temps pendant lequel la lampe est alimentée doit être raccourci. Cela peut être vu dans l’image ci-dessous. Au cours d'une période, la tension est élevée pendant 15 ms (la lampe est éteinte) et basse pendant 5 ms (la lampe est allumée). Dans ce cas, la lampe n’a été allumée que pendant un quart de la période, elle brûlera donc plus faiblement.

Cycle de service mesuré à partir de l'alimentation :

Les mesures précédentes ont toutes été réalisées par rapport à la masse du véhicule. Une autre option consiste à mesurer du positif de la batterie à la masse du consommateur, comme le montre l'image ci-dessous.

Lorsque l'ECU a connecté la masse, la lampe s'allume. Dans ce cas, la tension d'alimentation de 12 volts est consommée par la lampe pour brûler. Il y aura donc une tension de 0 volt sur le câble négatif de l'oscilloscope. Il y a une tension de 12 volts sur le câble positif. Dans ce cas, il y a une différence de tension de 12 volts entre les câbles de mesure, donc la ligne 12 volts sur l'écran indiquera que la lampe est allumée. Cela représente donc 25 % de la période.

Dès que l'ECU coupe la connexion à la masse, la tension de 12 volts sera également du côté négatif de la lampe. La différence de tension entre les câbles de mesure de l'oscilloscope sera alors de 0 volt. 0 volt sera alors affiché sur l'écran lorsque la lampe sera éteinte.

Dépannage du régulateur de pression de carburant contrôlé par PWM :

Sur la page Circuit ECU d'une vanne PWM explique à quoi ressemble le circuit dans l'ECU d'un régulateur de pression de rail contrôlé par PWM. Il est donc conseillé de lire au préalable les informations présentes sur cette page.

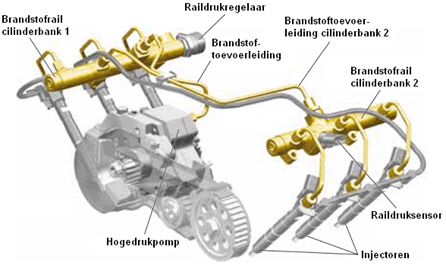

Le régulateur de pression du rail sur le rail haute pression du moteur diesel à rampe commune est fait par lui dispositif de commande du moteur contrôlé avec PWM (Pulse width Modulation).

Au repos, la vanne du régulateur de pression s'ouvre, permettant à la pression du carburant de quitter la rampe haute pression par le retour. La vanne se ferme lorsqu'elle est activée. La pression dans le rail augmente. Lorsque le capteur de pression du rail enregistre une pression (trop) élevée, l'ECU ajuste le signal PWM.

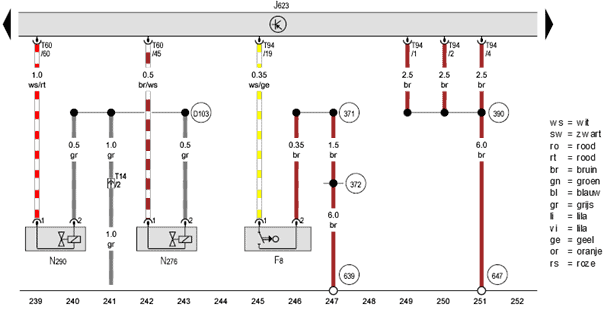

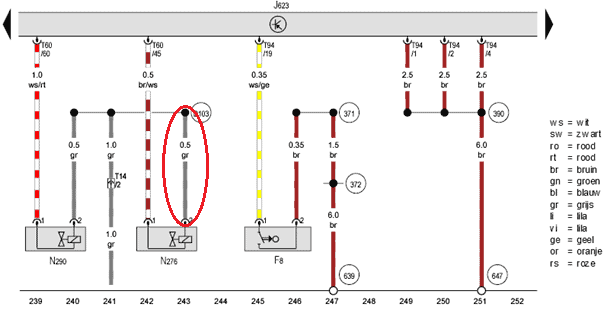

La figure ci-dessous montre le schéma de l'unité de commande moteur (J623) et du régulateur de pression rail (N276). Le régulateur de pression rail est alimenté sur la broche 2 avec une tension comprise entre 13 et 14,6 volts (selon la tension de charge moteur tournant). L'ECU connecte la broche 45 à la masse lorsque la vanne doit être activée. Un courant circulera dans la bobine du N276 dès que la broche 45 sera connectée à la masse. La pression dans la rampe commune augmente. Au moment où l'ECU interrompt la connexion entre la broche 45 et la masse, l'accumulation de pression dans la rampe d'injection s'arrête. Le ressort du régulateur de pression ouvre un peu la vanne, permettant au carburant de retourner au réservoir via les conduites de retour.

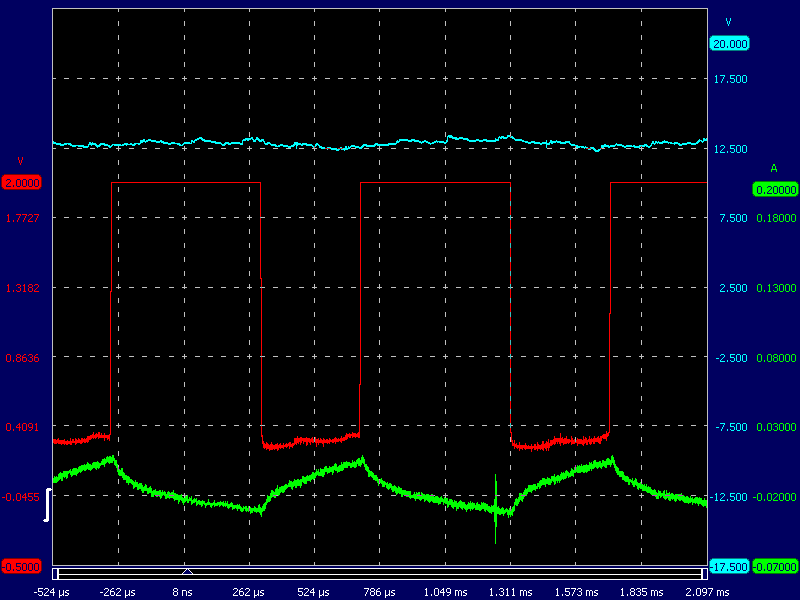

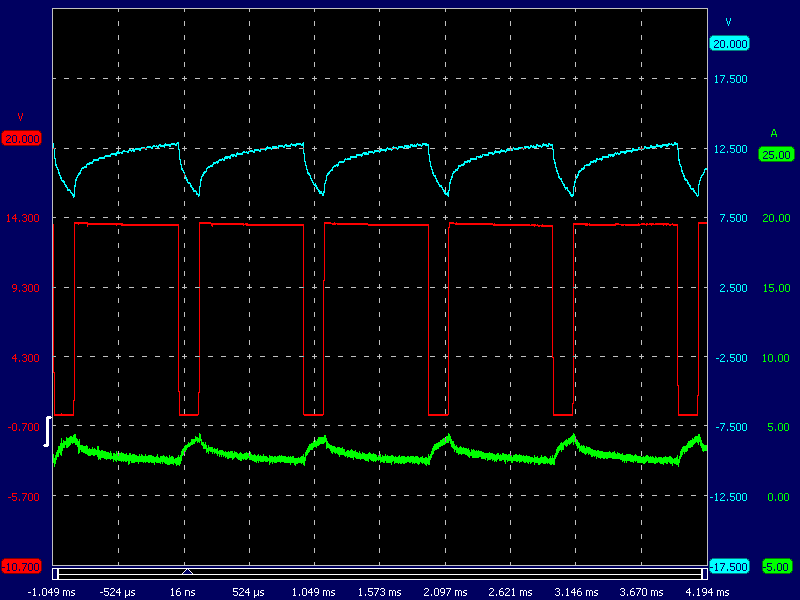

L'image de l'oscilloscope montre une tension d'alimentation (bleu) et le contrôle PWM (rouge). La tension d'alimentation est d'environ 13,5 volts et est constante.

La tension du signal de commande PWM (rouge) est comprise entre 0 et 13,5 volts. Cette image d'oscilloscope montre que la vanne est constamment activée et désactivée.

Le courant (vert) augmente dès que la vanne est alimentée et diminue après désactivation.

Au repos la tension est de 13,5 volts. La vanne PWM n'est pas contrôlée.

Le ressort dans la valve garantit que la valve est ouverte au repos.

Au moment où l'ECU passe à la masse (cela peut être vu sur l'image de l'oscilloscope lorsque le signal rouge est de 0 volt), un courant circule à travers la bobine (l'image verte), provoquant la fermeture de la vanne.

L'image de l'oscilloscope montre que la vanne est toujours activée pendant une courte période et désactivée pendant une période plus longue. Cela signifie que la pression du carburant doit être relativement faible.

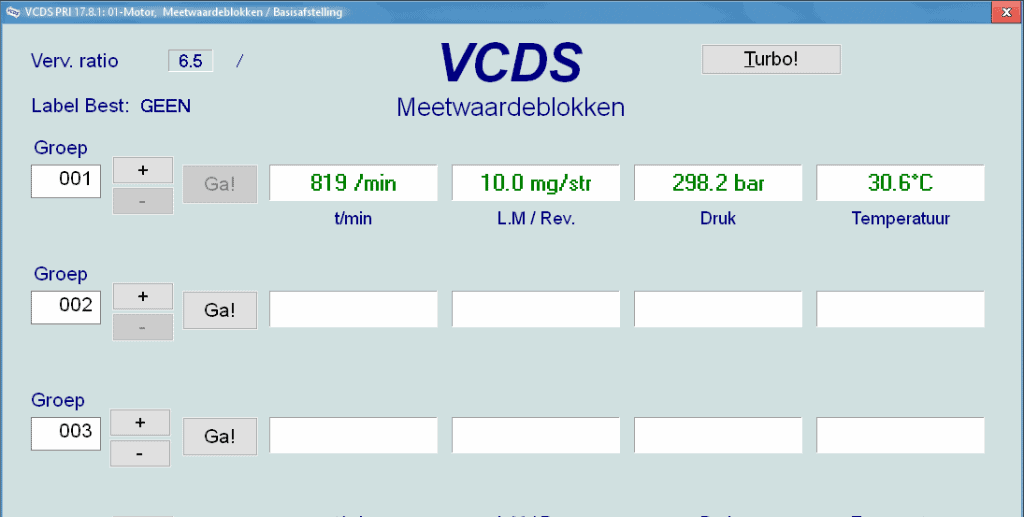

Nous lisons la voiture et visualisons les données en direct. La pression du carburant est de près de 300 bars au ralenti. C'est acceptable.

Dysfonctionnement : le moteur ne démarre plus au démarrage.

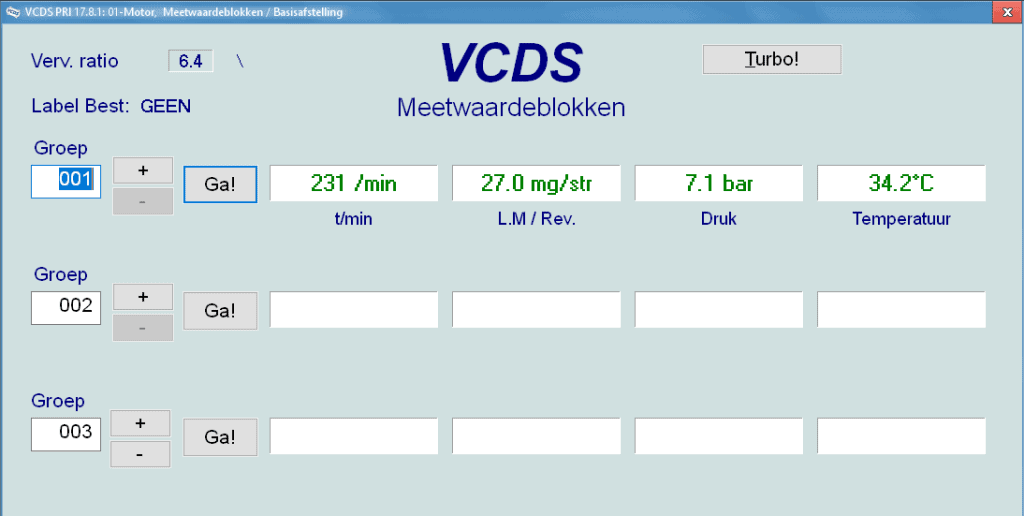

Le moteur ne démarre pas lors du démarrage. Nous sommes sûrs qu'il y a suffisamment de carburant dans le réservoir. Nous commençons naturellement par lire les défauts. Dans ce cas aucun défaut n'est mémorisé. C'est pourquoi nous examinons les données en direct (dans le VCDS, on les appelle les blocs de valeurs mesurées). Lors du démarrage, la vitesse de démarrage est de 231 tr/min. L'ECU reçoit le signal du vilebrequin. Bien.

La pression du carburant au démarrage est de 7.1 bars. C'est trop bas pour que le moteur démarre.

Une pression de carburant trop basse peut avoir les causes suivantes :

- trop peu d'essence dans le réservoir

- pompe à carburant (pompe d'alimentation ou pompe haute pression) défectueuse

- filtre à essence bouché

- Soupape de régulation de pression de carburant défectueuse

Pour déterminer pourquoi la pression du carburant reste trop basse, nous vérifions les tensions des composants électriques avec l'oscilloscope.

Plus tôt dans cette section, l'image du régulateur de pression de carburant PWM fonctionnant correctement a été présentée. L'image suivante du scope est une autre mesure de ce régulateur de pression, mais avec maintenant un dysfonctionnement.

À mesure que le courant augmente, la tension d'alimentation diminue. La tension d'alimentation diminue donc lorsque le courant circule. De plus, les points suivants ressortent :

- Lors de la mise sous tension, la tension d'alimentation chute à une valeur inférieure ; normalement, une résistance de transition provoque une chute brutale (une ligne verticale dans l'image de l'oscilloscope vers une tension inférieure) ;

- Après la mise sous tension de la bobine, l'accumulation de courant suit la courbe de charge caractéristique en fonction de la puissance électrique. Le flux de courant pendant la décharge se reflète dans l'augmentation progressive de la tension d'alimentation. Le courant ne descend pas jusqu'à 0 A. Le courant continue de circuler une fois le contrôle terminé.

- Dès que la bobine est éteinte, aucun pic d'induction n'est visible sur l'image rouge (où la tension monte de 0 à 14 volts). Pensez à éteindre la bobine de l'injecteur, ce qui peut provoquer un pic allant jusqu'à 60 volts.

Il existe donc une résistance de transition dans le fil d'alimentation vers le régulateur de pression de carburant. Ce n'est que lorsque le courant circule qu'une chute de tension se produit en raison de la résistance de transition. Lorsque la masse est coupée, aucun courant ne circule et la tension d'alimentation reste exactement la même que la tension de la batterie.

Revenons maintenant au schéma : le fil d'alimentation est entouré en rouge. L'étape suivante consiste à localiser le fil endommagé. Des dommages peuvent survenir à la suite d'un frottement contre des pièces du moteur ou parce que le fil a été coincé lors de travaux d'installation précédents. Une fois le dommage constaté, il peut être réparé.

La cause de la résistance à la transition est désormais claire. Vous avez peut-être déjà remarqué qu'il a été question d'un pic d'induction manquant dans le signal de l'oscilloscope. Lorsque la bobine est éteinte, le modèle de courant chute lentement jusqu'à une valeur inférieure. Il n’y a donc pas d’interruption du contrôle ; ceci est terminé, mais le courant continue de circuler à travers la bobine.

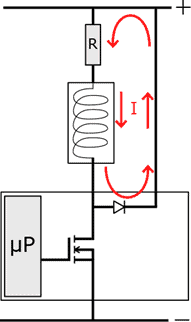

Lorsque le FET est rendu conducteur par le microprocesseur, un courant peut circuler du drain vers la source et donc également à travers la bobine. La bobine est ainsi alimentée et la vanne de régulation peut se fermer contre la force du ressort due au champ magnétique résultant.

Dès que le contrôle du FET se termine, plus aucun courant ne circule à travers la bobine vers la masse. La diode de roue libre garantit que le courant d'induction, résultant de l'énergie résiduelle dans la bobine, est envoyé vers le positif. Cela garantit une réduction progressive du courant et empêche l’induction de se produire. Ce processus est indiqué par les flèches rouges sur la figure.

Cela explique pourquoi un flux de courant est toujours visible dans l'image de l'oscilloscope une fois le contrôle terminé.