Thèmes:

- Histoire du moteur diesel

- Opération

- Avantages et inconvénients du moteur diesel

- Cycle de service du moteur diesel à quatre temps

- Injection directe et indirecte

- Section basse et haute pression

- Processus d'injection

- Coup de diesel

Histoire du moteur diesel :

Le moteur diesel doit son nom à son inventeur Rudolf Diesel (1858-1913). Le premier moteur diesel selon la théorie de Diesel est devenu réalité le 17 février 1894. Ce moteur a fonctionné selon le principe de l'auto-allumage et a fonctionné pendant 1 minute long 88 tours. Robert Bosch a développé la pompe d'injection haute pression qui a permis au moteur diesel d'entamer sa conquête mondiale.

La première voiture particulière équipée d'un moteur diesel fut la Mercedes-Benz 170D de 1935.

Opération:

Un moteur diesel fait entrer de l'air dans les cylindres. Pas de mélange, comme c'est souvent le cas avec les moteurs essence. Là, le carburant est souvent déjà mélangé à l'air (le mélange). L'air d'un moteur diesel est parfois aspiré par le moteur lui-même (sans turbo), généralement fourni sous pression par un turbo. C’est ce qu’on appelle la suralimentation. La suralimentation fait entrer une plus grande quantité d’air, qui peut être enflammée avec du carburant supplémentaire. Plus d'informations sur le remplissage sous pression peuvent être trouvées sur la page turbo. Le moteur diesel est alimenté avec autant d'air que possible, qui n'est pas régulé en quantité comme avec un moteur à essence. L’apport d’air illimité est appelé « surplus d’air ».

Dans le moteur diesel, le carburant ne s'enflamme pas à l'aide d'un composant (tout comme la bougie d'allumage enflamme l'essence dans un moteur à essence). Dans un moteur diesel, la combustion est réalisée par injection de carburant diesel. C'est pourquoi le moteur diesel reçoit le nom d'« auto-allumeur ». Le pompe à carburant haute pression fournit la pression de carburant nécessaire.

Cette combustion nécessite beaucoup de chaleur. Cette chaleur est créée par la pression de compression élevée créée par le piston lors de la compression. La compression de l’air (il est mis sous très haute pression) crée beaucoup de chaleur. Cette chaleur est nécessaire à la combustion.

De atomiseur injecte une certaine quantité de carburant diesel juste avant que le piston n'atteigne le PMH. Cela se fait généralement en plusieurs étapes, avec une pré-injection, une principale et une post-injection. Étant donné que le carburant diesel est mélangé à l'air chaud (en raison de la pression finale de compression élevée), ce carburant s'enflamme tout seul. C'est ce qu'on appelle le coup de force. (Plus d'informations sur le processus à quatre temps plus tard).

Le moteur diesel a donc besoin de chaleur pour démarrer la combustion. Cette chaleur (d'au moins 250 degrés) n'est pas encore présente au démarrage du moteur. La pression finale de compression ne fournit souvent pas la bonne température dans la chambre de combustion. Pour résoudre cela, il existe bougies de préchauffage monté dans la culasse. Ces bougies de préchauffage s'activent au démarrage et garantissent que l'air dans la chambre de combustion a la bonne température pour enflammer le carburant diesel.

Avantages et inconvénients du moteur diesel

- Avantages d'un moteur diesel par rapport à un moteur essence :

En raison du taux de compression plus élevé et du processus de combustion, un moteur diesel est plus économique qu'un moteur essence. Un moteur diesel a généralement aussi une durée de vie plus longue (en fonction de son utilisation). - Inconvénients d'un moteur diesel par rapport à un moteur essence :

Un moteur diesel est plus bruyant, a une puissance inférieure à celle d'un moteur à essence de même cylindrée (sans l'utilisation d'un turbo ni d'un refroidisseur intermédiaire) et c'est un moteur plus cher et plus lourdement construit. De nos jours, préchauffer le moteur n’est plus un inconvénient, car un moteur diesel à injection directe peut démarrer facilement sans préchauffage. Même à des températures proches du point de congélation, il démarre encore après un peu plus de temps.

De nos jours, les moteurs diesel sont de plus en plus silencieux, ce qui rend de plus en plus difficile la distinction entre les moteurs essence et diesel.

Cycle de service du moteur diesel à quatre temps :

Le cycle de service d'un moteur diesel se compose de quatre temps ; la course d'admission, la course de compression, la course de puissance et la course d'échappement. Au cours de ces courses, le piston descendait et montait deux fois. Le vilebrequin a donc tourné deux fois.

Beaucoup de choses se produisent à chaque coup ; l'air est aspiré, le carburant est injecté, l'air et le carburant sont brûlés et les gaz restants sont expulsés du cylindre. Vous trouverez ci-dessous une description de ce qui se passe exactement dans chaque tour :

- Course d'admission :

La soupape d'admission est ouverte, la soupape d'échappement est fermée. Le piston passe du PMH à l'ODP.

– Sans turbo : L’air est aspiré en raison de la pression négative créée.

– Avec turbo : L'air d'admission est amené du turbo sous pression positive dans le volume du cylindre.Il n'y a pas de soupape de régulation dans le conduit d'admission, comme par exemple le papillon des gaz du moteur à essence. Avec un moteur diesel, la quantité d’air aspirée n’est donc pas réglable. Le papillon des gaz dans le système d'admission (le papillon des gaz) sert uniquement à arrêter le moteur. En fermant cette vanne et en arrêtant ainsi l'alimentation en air, le moteur s'arrêtera silencieusement.

Course de compression :

Les vannes d'entrée et de sortie sont fermées. Le piston passe de l'ODP au PMH. L'air est comprimé. Cela augmente la température de l'air et, en fonction du taux de compression, il peut atteindre une température d'environ 550 degrés. Dans un moteur essence, cette température est d'environ 400 degrés. Lors du démarrage à froid, le moteur est d'abord réchauffé par le bougies de préchauffage pour atteindre la température qui permet au mélange de s'enflammer.Course de puissance:

Les vannes d'entrée et de sortie sont fermées et le piston a comprimé l'air sous très haute pression. Quelques degrés avant le PMH, le carburant est injecté par l'injecteur et enflammé par la pression de compression finale élevée. La pression résultant de la combustion pousse le piston du PMH vers l'ODP.Course d'échappement :

La soupape d'admission est fermée, la soupape d'échappement ouverte. Le piston se déplace de l'ODP au PMH et expulse les gaz d'échappement. Le processus du cercle est décrit sur la page du processus Seiliger.

Injection directe et indirecte :

Un moteur peut être équipé d’une injection directe ou d’une injection indirecte. Les différences entre les deux systèmes sont décrites ci-dessous.

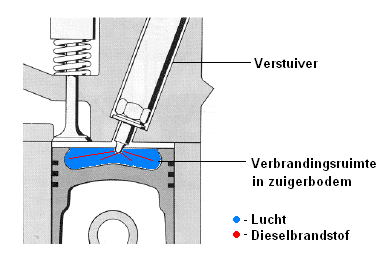

Injection directe:

La pression d'injection est plus élevée en injection directe qu'en injection indirecte. Le carburant est injecté directement dans le cylindre (ou dans le fond de piston prévu à cet effet) à la fin de la course de compression. Le mélange s'effectue donc dans le cylindre et non dans la chambre de turbulence comme pour l'injection indirecte. Pour améliorer la formation du mélange, l'air d'entrée est tourbillonné. Le tourbillon est créé par la forme du collecteur d’admission et la forme du fond du piston.

Par rapport à un moteur diesel à injection indirecte, un moteur diesel à injection directe présente l'avantage de nécessiter moins de surface de paroi de chambre de combustion. En conséquence, un moteur diesel à injection directe aura moins de perte de chaleur de compression et de combustion, ce qui se traduira par un rendement plus élevé et des gaz d'échappement plus propres.

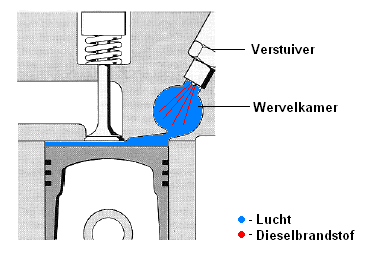

Injection indirecte :

L'injection indirecte était le plus souvent utilisée dans les moteurs diesel plus anciens. Aujourd’hui, on n’en rencontre presque plus.

Dans un moteur à injection indirecte, le carburant n'est pas injecté au-dessus du piston, mais injecté, mélangé et évaporé dans la chambre de turbulence. Le carburant est injecté dans l'air tourbillonnant de la chambre de turbulence pendant la course de compression. Cela garantit un bon mélange du carburant avec l'air. Dans ce cas, le fond du piston est plat (avec parfois des évidements pour les soupapes).

Section basse et haute pression :

L'alimentation en carburant d'un moteur diesel est divisée en 2 parties ; la section basse pression et la section haute pression.

La section basse pression se compose des parties suivantes :

- Réservoir de carburant

- Pompe de surpression (monté dans le réservoir de carburant, ou une unité avec la pompe haute pression)

- Filtre à carburant (monté sous la voiture ou sous le capot, élimine les particules contaminées et l'humidité du carburant diesel)

- Conduites de carburant basse pression (le carburant est acheminé du réservoir vers la pompe haute pression par ces conduites)

- Conduite de retour de carburant (elle transporte le carburant de retour et de fuite des injecteurs, de la pompe haute pression et du filtre vers le réservoir de carburant). Ce carburant de retour/fuite est nécessaire au refroidissement et à la lubrification des pièces concernées. La chaleur est ainsi évacuée vers le réservoir.

La section haute pression se compose des éléments suivants :

- Conduites de carburant haute pression (le carburant est amené par ces conduites depuis la pompe haute pression jusqu'aux injecteurs. Les conduites doivent toutes être de même longueur et épaisseur pour éviter les différences de pression)

- Hogedrukpompe (le carburant pompé de la pompe de refoulement vers la pompe haute pression est pompé d'ici via les conduites de carburant haute pression vers les injecteurs)

- Atomiseur (injecter le carburant dans le cylindre en atteignant la pression d'ouverture)

Processus d'injection :

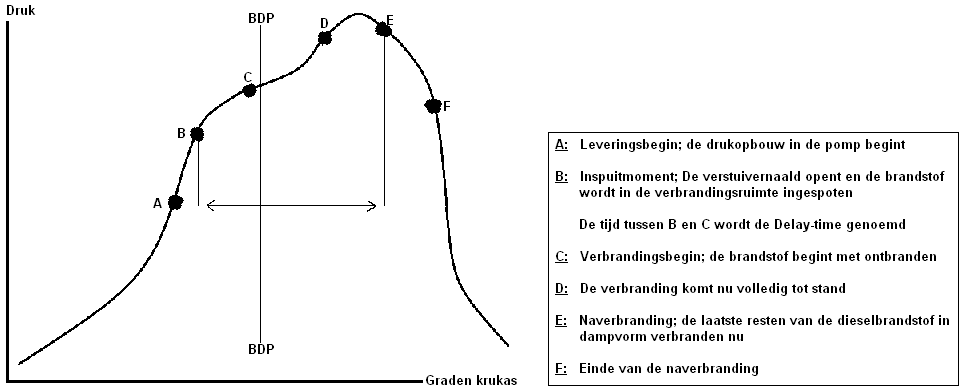

Le temps entre l’injection de carburant et la combustion réelle est appelé temps de retard. Les petites gouttelettes de carburant injectées par l’injecteur doivent passer sous forme gazeuse. Cette transition est possible grâce à la température élevée dans la chambre de combustion (qui est obtenue par la pression finale de compression ou la bougie de préchauffage lors du démarrage). Ce temps doit être le plus court possible, sinon cela affectera la combustion. Cela signifie également que le moteur fonctionnera moins bien et que moins de puissance sera disponible.

L'image ci-dessous montre le processus d'injection complet.

Cognement diesel :

Il s'écoule quelques millisecondes entre le début de l'injection (voir A dans l'image ci-dessus) et le début de la combustion (C). Les très petites gouttelettes de carburant injectées par l’injecteur (le brouillard de carburant) doivent d’abord être portées à température avant de pouvoir être transformées en vapeur. L’extérieur de la gouttelette de carburant se transforme d’abord en forme gazeuse puis brûle progressivement. Les restes de la goutte s'enflamment alors spontanément et provoquent le bruit reconnaissable du moteur ; le diesel cogne. Il s’agit d’une combustion incontrôlée qui peut se produire au mauvais moment.

Les éléments suivants peuvent provoquer un cognement de diesel :

- Atomiseurs défectueux (goutte à goutte ou mauvaise atomisation avec des gouttelettes trop grosses)

- Pompe d'injection défectueuse (soupapes de refoulement ou pistons défectueux)

- Carburant (présence d'eau, indice de cétane trop faible, air dans le carburant)

- Moteur (pression finale de compression trop faible, bougies de préchauffage ne fonctionnent pas)

- Calage incorrect de la pompe à carburant