Thèmes:

- Technologie de contrôle

- Contrôle du processus basé sur les conditions de fonctionnement

Technologie de contrôle :

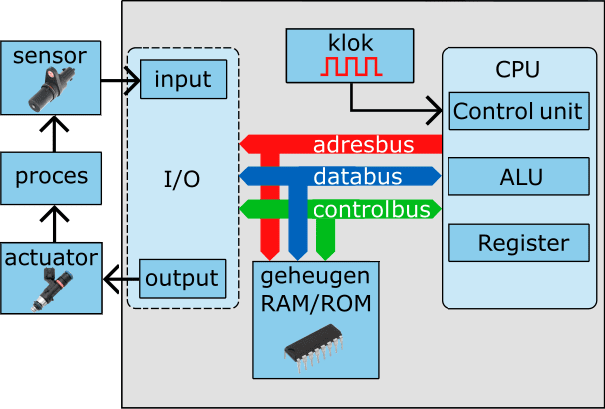

L'ECU mesure, contrôle et régule les processus. L'ECU reçoit des informations des capteurs. Un capteur convertit une modification d’une grandeur physique en un signal électrique. Ces informations du capteur entrent dans l'ECU via l'entrée. Les signaux d'entrée possibles proviennent de :

- capteur de vitesse;

- capteur de température;

- capteur de charge (pression négative);

- capteur d'oxygène.

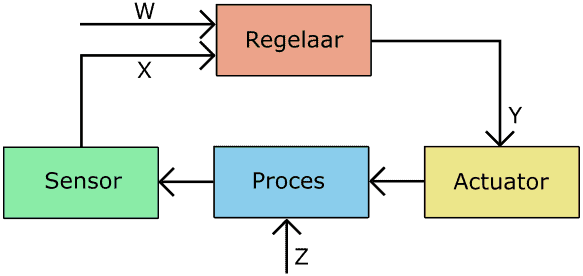

Les informations qui arrivent ne mènent pas nécessairement directement à une action. Ce n'est que lorsqu'une valeur mesurée s'écarte de la valeur souhaitée que la commande de l'actionneur peut être ajustée. Le calculateur a alors une fonction « régulatrice ». Les décisions oui/non sont prises au moyen du programme informatique préprogrammé (ROM / mémoire Flash).

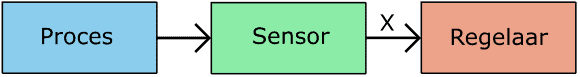

Mesurer: le capteur, en l'occurrence un capteur, mesure une grandeur physique et la convertit en signal électrique. Cette valeur mesurée (X) est envoyée au contrôleur. La valeur mesurée ne doit pas nécessairement conduire directement à une action ; pensez à une température constante.

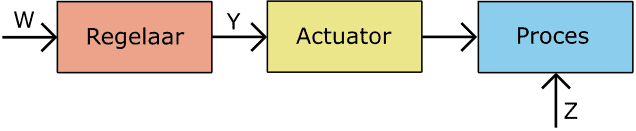

Pour piloter : le contrôleur (ECU) contrôle un actionneur. Il n'y a pas de retour d'information d'un capteur, donc l'ECU ne suit pas la séquence du processus. Un défaut dans le processus n’est donc pas toujours reconnu. Un exemple de commande consiste à actionner manuellement le klaxon (W) ; l'ECU contrôle le klaxon (Y) lors de l'actionnement de l'interrupteur. Il n'y a pas de fonction de commande sur l'avertisseur sonore, les défauts (Z) ne sont donc pas reconnus.

Organiser: le contrôleur peut traiter une commande manuelle (W) ou une valeur de capteur mesurée (X) dans une commande d'actionneur. L'actionneur provoque un changement dans le processus ; considérons, par exemple, la durée de l’injection. Injecter plus signifie un mélange plus riche. La teneur en oxygène est mesurée par la sonde lambda et transmet cette valeur mesurée (X) au contrôleur. Lorsqu'un défaut imprévu est présent (par exemple un blocage dans un injecteur), cela provoque une modification (Z) du procédé. Cet écart est également mesuré par le capteur, de sorte que le contrôleur puisse ajuster le processus au moyen de la commande de l'actionneur.

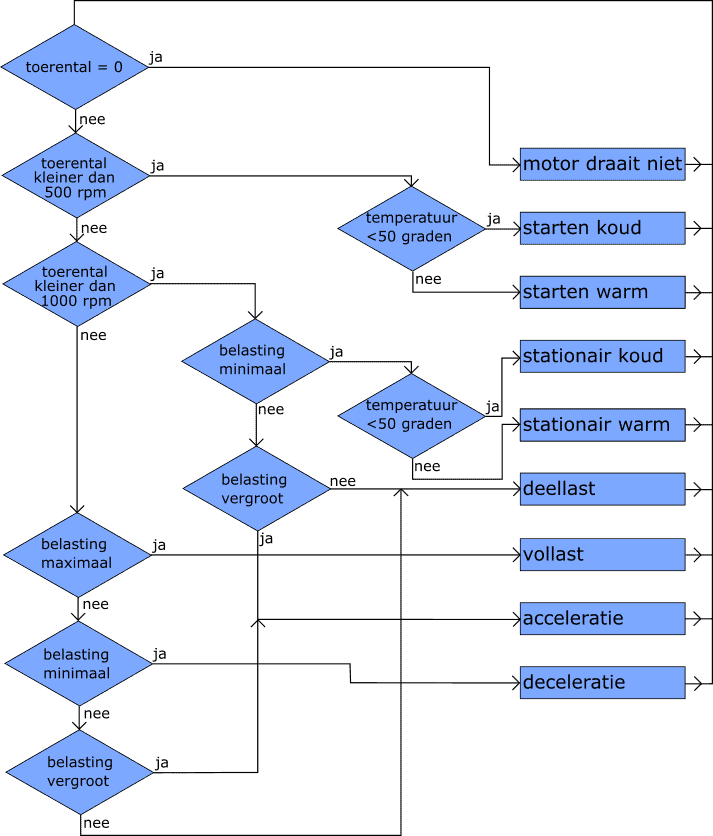

Contrôle du processus basé sur les conditions opératoires :

Le système de gestion moteur d'un moteur à combustion doit brûler le mélange de manière optimale dans toutes les conditions de fonctionnement. La détermination de la composition du mélange et du calage de l'allumage est cruciale pour garantir la composition des gaz d'échappement (émissions), l'économie et l'obtention de la puissance souhaitée.

Chaque condition de fonctionnement possède sa propre technologie de contrôle :

- Démarrage à froid : le mélange est riche et l’allumage est tardif ;

- Démarrage à chaud : le mélange est moins riche que lors du démarrage à froid ;

- Ralenti à froid : le mélange est riche et le régime de ralenti est augmenté ;

- Ralenti à chaud : le mélange est moins riche à un régime de ralenti inférieur ;

- Charge partielle : mélange stoechiométrique, plage de régime entre 1500 et 4000 tr/min, calage de l'allumage prédéfini, contrôle lambda actif ;

- Pleine charge : le mélange est enrichi, la charge et la vitesse sont élevées ;

- Accélération : mélange riche, allumage tardif ;

- Décélération : mélange pauvre, allumage précoce.