Thèmes:

- Opération

- Différences entre le système d'injection conventionnel et le common rail

- Section basse pression

- Section haute pression

- Mesurer la tension et le courant au niveau de l'injecteur électromagnétique

- Électronique du moteur

Opération:

Le Common Rail est un système d'injection utilisé sur les moteurs diesel depuis 1997. Les injecteurs sont contrôlés par l'unité de commande du moteur. L'ouverture et la fermeture de l'injecteur (le temps d'injection) ainsi que le nombre d'injections par cycle de combustion sont déterminés par le calculateur du moteur. Le calculateur moteur calcule le temps d'injection en fonction d'un certain nombre de facteurs, tels que le régime, la charge, l'air extérieur et la température du moteur, etc.

La pompe haute pression fournit de la pression de carburant à la galerie de carburant. Il y a toujours une pression constante dans la galerie de carburant. Tous les injecteurs sont connectés directement à la galerie de carburant. La pression du carburant se trouve donc également directement sur la conduite d'alimentation de chaque injecteur. Ce n'est que dès que l'injecteur reçoit un signal d'ouverture du calculateur moteur qu'il s'ouvre. La pression de la galerie de carburant entrera désormais dans le cylindre via l'injecteur. L'injection s'arrête dès que le calculateur moteur met fin au signal.

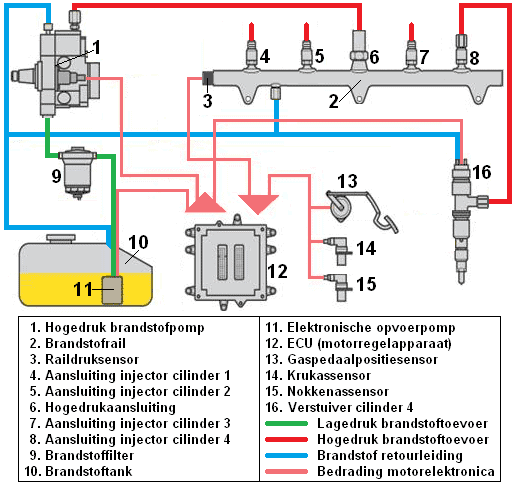

La ligne verte montre la conduite d'alimentation en carburant basse pression.

La pompe à carburant électronique (11) pompe le carburant à une pression de 5 bars maximum via l'élément filtrant (9) vers la pompe haute pression (1). Une conduite haute pression (rouge) relie la pompe haute pression à la rampe d'injection. Il existe une pression de carburant dans la rampe d'injection qui dépend de la vitesse de la pompe haute pression. Le capteur de pression de rail enregistre cette valeur et transmet en permanence la pression actuelle du carburant au calculateur du moteur.

Les conduites haute pression de tous les injecteurs sont reliées à la rampe d'injection, comme indiqué sur la rampe d'injection portant le numéro 8 et l'injecteur portant le numéro 16. La conduite de retour (bleue) garantit que tout excès de carburant provenant de l'injecteur, de la rampe d'injection et de la pompe haute pression est renvoyé vers le réservoir. Il y a une circulation constante de carburant pour refroidir les composants, qui sont souvent situés dans le compartiment moteur.

Différences entre le système d’injection conventionnel et le common rail :

Pour les moteurs diesel (conventionnels) sans injection à rampe commune (c'est-à-dire avec un pompe de conduite haute pression, pompe de distribution rotative ou pompe de distribution à commande électronique) les injecteurs sont ouverts par la pression du carburant lui-même.

La pompe à carburant tourne à la vitesse de l'arbre à cames et crée de la pression au bon moment. La montée en pression et l'injection dépendent donc du calage de la pompe à carburant par rapport à l'arbre à cames. Par conséquent, la pompe à carburant doit toujours être bloquée lors du remplacement de la courroie de distribution.

Dans les moteurs à rampe commune, le carburant est injecté lorsque le calculateur moteur donne un signal. Avec la première génération de moteurs à rampe commune, la position de la pompe n'avait donc pas d'importance. Celui-ci peut être tourné dans n'importe quelle position lors de l'installation de la courroie de distribution. La pompe fournit une pression de carburant constante à la rampe d'injection.

De nos jours, tous les moteurs sont réglés de manière beaucoup plus précise. La pompe doit aussi souvent être bloquée. Ceci permet d'éviter les vibrations liées à la montée en pression de la pompe. Les pompes sont désormais construites de telle manière que les pics de montée en pression se produisent en même temps que la course de compression du moteur. Le moteur tourne plus silencieusement et la courroie de distribution est moins sollicitée.

Section basse pression :

La section basse pression comprend le réservoir de carburant, la pompe à carburant électrique, le filtre à carburant, la conduite de carburant basse pression et la conduite de retour. Ces composants sont décrits ci-dessous.

- Réservoir de carburant : c'est là que le carburant est stocké. La capacité du réservoir peut varier entre 30 et 70 litres pour les voitures particulières de luxe plus légères et plus lourdes. Cliquez ici pour plus d'informations sur le réservoir de carburant.

- Pompe de suralimentation électrique : montée dans le réservoir. Cette pompe garantit que le carburant est pompé du réservoir sous basse pression vers la pompe haute pression (dans le compartiment moteur). Les moteurs diesel à rampe commune ne disposent pas toujours d'une pompe de suralimentation électronique. Parfois, une pompe à engrenages est intégrée à la pompe haute pression. Le carburant est donc aspiré du réservoir par la pompe haute pression et la pression est créée jusqu'à la rampe d'injection. Cliquez ici pour plus d'informations sur la pompe de suralimentation.

- Filtre à carburant : le carburant peut contenir des particules contaminées. Ces particules restent coincées dans le matériau filtrant, elles ne peuvent donc pas pénétrer dans le système d'injection. Le filtre à carburant sert également de séparateur d'eau. Le carburant diesel contient également de l'humidité. Cette humidité est très mauvaise pour la pompe et les injecteurs/tuyaux. Cela peut provoquer de la corrosion à l’intérieur des composants. Pour éviter cela, l'eau est également séparée du carburant et reste dans le filtre. Ce filtre doit être vidangé périodiquement. remplacer.

- Conduite de carburant basse pression : cette conduite de carburant va de la pompe à carburant électronique à la pompe haute pression. La pression sur ce tuyau est d'environ 5 bars.

- Conduite de retour de carburant : le carburant trop pompé retourne au réservoir via la conduite de retour. Le carburant de retour sert également au refroidissement, car il évacue la chaleur. Il doit donc toujours y avoir du carburant de retour disponible. Lors d'une décélération (le moteur est freiné), aucun carburant n'est injecté dans la chambre de combustion. La quantité de carburant de retour est la plus grande à ce moment-là.

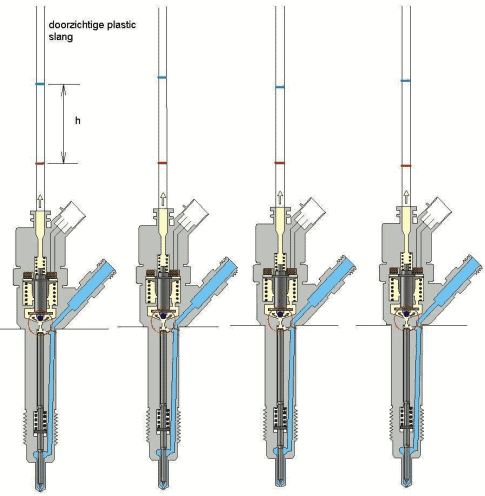

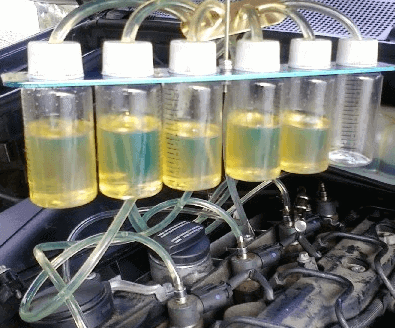

Le carburant de retour peut également être utilisé pour reconnaître si un injecteur reste ouvert involontairement. Cela pourrait être dû, par exemple, à une contamination ou à un défaut de l'injecteur, ou à une erreur dans la commande de l'unité de commande du moteur. En déconnectant les conduites de retour de tous les injecteurs et en les collectant en même temps, la différence mutuelle peut être visualisée. Si un injecteur a un retour de carburant sensiblement faible, il se peut très bien que l'injecteur reste ouvert trop longtemps. Trop de carburant est injecté. Cela peut être vu dans l’image ci-dessous. Ici, un injecteur n'a pas de retour de carburant.

Section haute pression :

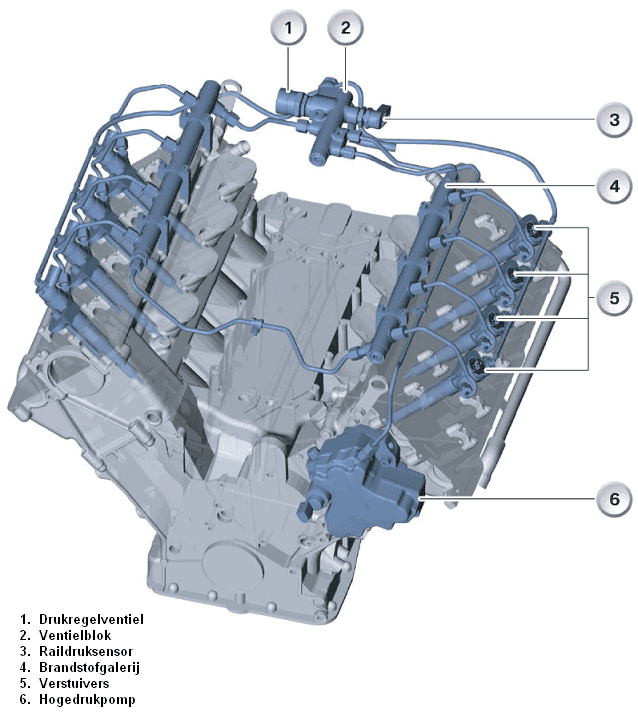

La section haute pression comprend la pompe haute pression, la galerie de carburant, les conduites de carburant haute pression et les injecteurs.

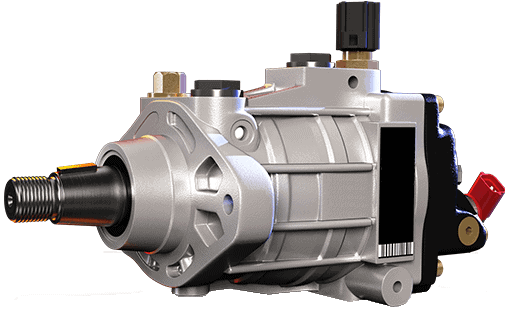

- Hogedrukpompe

La pompe haute pression est conçue comme une pompe à piston et garantit que la pression du carburant dans la galerie de carburant (en fonction du système) reste constante. Cela s'élève à 1300 1997 bars pour la première génération de moteurs Common Rail (à partir de 2000) et à XNUMX XNUMX bars pour les systèmes actuels. Plus la pression d'injection est élevée, plus les gouttelettes de carburant sont petites et meilleures sont la combustion et donc les émissions de gaz d'échappement. La quantité de carburant que la pompe fournit à la galerie de carburant est limitée car le moteur en a moins besoin. La pression reste alors à peu près la même. En contrôlant un trop-plein électromagnétique, un piston de commande s'ajuste de plus en plus en raison de la tension du ressort. La pression du rail diminue alors. Sur la page Pompe à carburant haute pression, le fonctionnement de plusieurs types de pompes haute pression, y compris le diesel à rampe commune, est expliqué en détail.

- Galerie de carburant

Le carburant est pompé de la pompe haute pression vers la galerie de carburant. Il y a une pression de carburant constante dans la galerie de carburant. Les conduites de carburant vont de la galerie de carburant aux injecteurs. Le capteur de pression de rampe est également relié à la galerie de carburant (si la pression de rampe est trop élevée, la gestion moteur veillera à ce que la soupape de surpression s'ouvre) et il y a une conduite de retour.

- Conduites de carburant haute pression

Étant donné que les conduites de carburant haute pression doivent supporter des pressions élevées, elles doivent être solides. Ils sont en métal et sont reliés à la pompe et aux injecteurs par des écrous-raccords. Ces conduites de carburant haute pression transportent le carburant de la pompe haute pression à la rampe d'injection et de la rampe d'injection aux injecteurs. Les tuyaux entre la rampe d'injection et les injecteurs ont tous la même longueur et la même épaisseur. Cela évite les différences d'injection mutuelles. Si la distance entre la galerie de carburant et le cylindre 1 est supérieure à celle entre la galerie et le cylindre 4, un coude est réalisé dans le tuyau du cylindre 4. En raison de ce virage, la distance que le carburant doit parcourir depuis le cylindre 4 est la même que depuis le cylindre 1. - Atomiseur

Il y a injecteurs électromagnétiques ou piézo appliqué. Ces injecteurs permettent de contrôler la quantité injectée, la séquence d'injection et le moment d'injection. Il y a une pression de carburant constante à l’entrée de l’injecteur. Il s’agit de la même pression que celle présente dans la rampe d’injection. Cette pression existe également dans la chambre de commande tant que l'électrovanne est fermée. L'électrovanne est contrôlée par l'ECU.

Dès que l'électrovanne est activée par la gestion moteur, l'aiguille de l'injecteur se soulève et l'injecteur injecte une certaine quantité de carburant. Étant donné que la pression des rails et les ouvertures des injecteurs sont toujours constantes, la gestion moteur sait exactement quelle quantité de carburant est injectée pendant un certain temps. Étant donné qu'un écart minime se produit toujours après la fabrication, cet écart doit être communiqué au calculateur du moteur. Après fabrication, l'injecteur est testé. Un code est déterminé à partir, entre autres, des résultats de la pression d'ouverture et de la quantité d'injecteur. Ce code est gravé sur l'injecteur et peut être lu par le technicien (voir image ci-dessous, le code est 574-221). Cette méthode d’apprentissage est la même pour un moteur essence et un moteur diesel. - Mesure de la tension et du courant au niveau de l'injecteur électromagnétique :

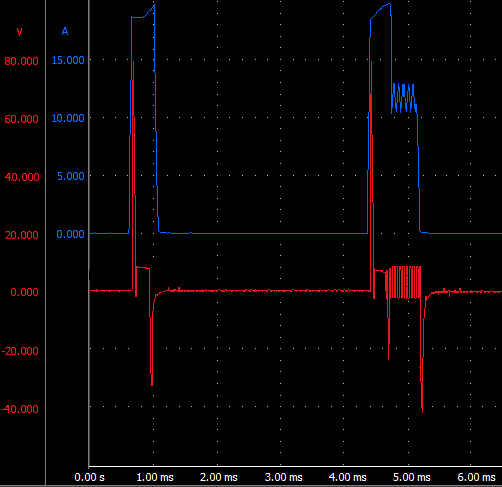

La progression de la tension et du courant aux bornes de l’injecteur électromagnétique peut être mesurée à l’aide de l’oscilloscope. Ceci peut être utilisé pour déterminer si l'injecteur est correctement contrôlé par l'ECU.

Dans l'image de l'oscilloscope ci-dessous, la ligne rouge est la courbe de tension et la ligne bleue est la courbe de courant. L’image du scope ci-dessus montre deux injections. La gauche est la pré-injection et la droite est l’injection principale. Avec d'autres moteurs, jusqu'à trois injections peuvent avoir lieu successivement.

L'injecteur s'ouvre à haute tension et courant. La tension est d'environ 80 volts. Cette haute tension peut être obtenue grâce à un condensateur dans l'ECU. Cette haute tension combinée à une faible résistance de la bobine assure une réponse rapide de l'injecteur. L'injecteur présente donc un court délai d'activation et de désactivation. Le courant traversant la bobine provoquant beaucoup de chaleur, il faut le limiter. Sans limitation de courant, le courant réel pourrait atteindre 300 ampères. Cependant, cette valeur ne sera jamais atteinte car la bobine de l’injecteur aura grillé depuis longtemps.

La limitation de courant est visible par une tension constamment activée et désactivée, entre 4,6 et 5,1 ms. Pendant cette limitation de courant, la tension (12 volts) et le courant (12 ampères) sont encore suffisamment élevés pour maintenir l'aiguille de l'injecteur ouverte.

Au bout de 5,1 ms, le contrôle est arrêté et l'aiguille de l'injecteur se ferme.

Électronique du moteur:

La gestion moteur (ECU) est calculée sur la base des données de capteurs (capteur de position de la pédale d'accélérateur, température du moteur, vitesse de conduite, régime du vilebrequin, volume d'air (compteur de masse d'air), la température de l'air d'admission, la qualité des gaz d'échappement (NOx), la quantité de carburant à injecter et l'heure à laquelle il doit être injecté. Contrôler les injecteurs est une tâche difficile. Pour pouvoir fournir un courant de plus de 300 ampères en peu de temps (max. 20 millisecondes), une tension allant jusqu'à 80 volts est nécessaire.

Ceci est réalisé avec la charge de condensateurs et des étages d'amplificateur de puissance.