فاعل، موضوع:

- تعیین و نصب محرک برای سیستم مدیریت موتور

- انژکتورهای سوخت

- انتخاب انژکتورهای مناسب

- نصب انژکتورها در منیفولد ورودی

- التهاب

- آماده سازی با احتراق معمولی

- کویل احتراق برای سیستم مدیریت موتور

- ایجاد جریان در سیم پیچ اولیه

- پیشروی احتراق

- بدنه دریچه گاز

- تست راه اندازی استپر موتور با شبیه ساز

- تنظیمات استپر موتور

- مدار پمپ بنزین

- اتمام کار مکانیکی

تعیین و نصب محرک برای سیستم مدیریت موتور:

محرک هایی که با MegaSquirt کنترل می شوند عبارتند از انژکتورها، کویل احتراق، پمپ بنزین و موتور پله ای برای دور آرام. این فصل فرآیندی را که در آن محرکها آزمایش شده و روی بلوک موتور نصب شدهاند، و انتخاب انجام شده توضیح میدهد.

انژکتورهای سوخت:

MegaSquirt انژکتورها را کنترل می کند. انژکتورها به زمین متصل می شوند. با یک قطعه متصل به زمین، یک ولتاژ تغذیه وجود دارد، اما جریان تنها زمانی جریان می یابد که زمین روشن است. در این حالت انژکتور فقط زمانی تزریق می کند که ECU MegaSquirt به زمین سوئیچ شود. به محض توقف فعال سازی، تزریق انژکتور متوقف می شود. میزان سوخت تزریقی بر اساس جدول VE و جدول AFR تعیین می شود.

MOS FET انژکتور را روشن و خاموش می کند و باعث تزریق سوخت می شود. مقدار سوخت تعیین شده توسط MegaSquirt به عوامل مختلفی بستگی دارد:

- قانون گاز ایده آل که مقدار هوا را به فشار، حجم و دمای آن مرتبط می کند.

- مقادیر اندازه گیری شده توسط سنسورها در بلوک موتور: فشار در منیفولد ورودی (حسگر MAP)، دمای خنک کننده و هوای ورودی، سرعت میل لنگ و داده های سنسور موقعیت دریچه گاز.

• پارامترهای تنظیم: مقدار سوخت مورد نیاز، درجه پر شدن (VE)، زمان باز شدن انژکتور و غنی سازی تحت شرایط خاص.

زمان پاشش باید تا حد امکان طولانی باشد در حالی که موتور در حالت آرام است تا دوز سوخت مناسبی بدست آید. بنابراین نمی توان از هر انژکتوری روی موتور استفاده کرد. خواص انواع مختلف انژکتورها باید با هم مقایسه شوند و محاسبات باید بینشی در مورد مقدار سوخت مورد نیاز برای موتور مورد نظر ارائه دهد. همچنین یک انتخاب بین انژکتورهای امپدانس بالا و پایین وجود داشت. انژکتورهای کم امپدانس برای موتورهایی مناسب هستند که نیاز به باز شدن سریع سوزن انژکتور دارند. مقاومت معمولی 4 اهم است. نقطه ضعف این انژکتورها جریان زیاد است. توسعه گرمایی که این در MegaSquirt ایجاد می کند نامطلوب است. استفاده از انژکتورهای کم امپدانس با نصب IGBT های ویژه بر روی صفحه رسانای گرما روی محفظه MegaSquirt امکان پذیر است. تصمیم گرفته شد از انژکتورهای امپدانس بالا استفاده شود. توسعه حرارت کمتری وجود دارد و از این IGBT ها استفاده نمی شود.

اندازه عبور (جریان) برای تعیین مقدار صحیح تزریق و در نتیجه کنترل بسیار مهم است. اگر انژکتورهایی را انتخاب کنید که خیلی بزرگ هستند، زمان پاشش در دور آرام آنقدر کوتاه خواهد بود که ممکن است موتور به طور نامنظم کار کند. مقدار تزریق باید برای تزریق تمام سوخت در زمان موجود کافی باشد. مقدار تزریق به عنوان زمان تزریق در میلی ثانیه نشان داده می شود. بار زیاد در دور موتور بالا فرض می شود. این در یک نقشه 100 کیلو پاسکال است. دبی انژکتور مورد نیاز را می توان بر اساس ویژگی های موتور محاسبه کرد. جریان انژکتور نشان می دهد که چند میلی لیتر سوخت در دقیقه تزریق می شود.

انتخاب انژکتور مناسب:

انژکتور از سه نوع مختلف برای این پروژه در دسترس قرار گرفته است. تحقیقات نشان داد که کدام نوع انژکتور برای استفاده در این پروژه مناسب تر است.

هر نوع انژکتور جریان متفاوتی دارد. بازده بعد از یک دقیقه تزریق در هر نوع متفاوت است. قبل از آزمایش انژکتورها، آنها تحت حمام اولتراسونیک تمیز شدند. با این روش تمیز کردن، داخل و خارج انژکتور با استفاده از ارتعاشات اولتراسونیک و یک مایع تست مخصوص تمیز می شود، به طوری که هر گونه باقیمانده کثیفی قدیمی نمی تواند بر اندازه گیری جریان یا الگوی تزریق تأثیر بگذارد. در طول تمیز کردن اولتراسونیک، انژکتورها به طور مداوم باز و بسته شدند و الگوی تزریق هر انژکتور بررسی شد. این یک مه زیبا بود هنگام بسته شدن، هیچ گونه ناهنجاری، مانند تشکیل قطره یا جت منحرف، قابل مشاهده نبود. پس از تمیز کردن و آزمایش اولتراسونیک، حلقه های O برای اطمینان از مهر و موم خوب در هنگام نصب در منیفولد ورودی تعویض شدند.

با استفاده از تنظیمات آزمایشی (تصویر بالا را ببینید)، انژکتورها می توانند به چندین فنجان اندازه گیری تزریق کنند، به طوری که مقدار سوخت تزریق شده پس از مدت زمان مشخصی قابل خواندن باشد. با کنترل انژکتورها در فشار کاری 3 بار می توان میزان سوخت پاشش شده را کنترل کرد. فشار سوخت روی خط تغذیه (ریل) باید 3 بار باشد و سوزن انژکتور باید به مدت 30 یا 60 ثانیه با چرخه کاری 100 درصد فعال شود. پس از اینکه انژکتورها به مدت 30 ثانیه فعال شدند، داده های زیر را می توان وارد کرد:

نوع 1: 120 میلی لیتر

نوع 2: 200 میلی لیتر

نوع 3: 250 میلی لیتر

فقط یک نوع انژکتور استفاده خواهد شد. اندازه انژکتور با استفاده از فرمول زیر تعیین می شود:

اندازه انژکتور بر اساس توان موثر (Pe) ارائه شده در سرعت معین، مصرف سوخت خاص شکست (BSFC)، تعداد انژکتورها (n انژکتور) و حداکثر چرخه کاری که انژکتورها با آن کنترل می شوند تعیین می شود. کل در 10.5 ضرب می شود تا از پوند در ساعت (پوند در ساعت) به میلی لیتر در دقیقه تبدیل شود.

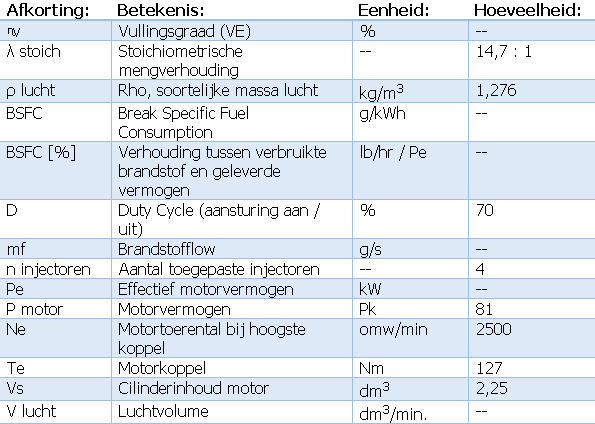

پاسخ محاسبه نشان می دهد که کدام انژکتور برای این پیکربندی موتور مناسب است. اگر انحراف کمتر از 20 میلی لیتر از مقدار محاسبه شده باشد مشکلی نیست. این تفاوت با تنظیم نرم افزار در MegaSquirt جبران می شود. جدول زیر یک نمای کلی از داده های استفاده شده در فرمول ها را ارائه می دهد:

اولین مرحله تعیین سوخت تزریق شده در سرعت گشتاور است. به ازای هر دو دور چرخش میل لنگ مقدار معینی هوا به داخل مکیده می شود. درجه پر شدن در سرعت گشتاور بالاترین درجه است. با توجه به خواص موتور (از جمله همپوشانی سوپاپ)، موتور در این سرعت به بهترین وجه پر می شود و بازده بالاترین را دارد. تخمین زده می شود که میزان پر شدن حدود 70٪ باشد. فرمول 4 حجم هوای موجود در موتور را در آن لحظه محاسبه می کند.

در فرمول 5، مقدار سوخت تزریق شده بر اساس حجم هوای موجود محاسبه می شود. قدرت موتور به دست آمده در سرعت گشتاور در فرمول 6 محاسبه می شود. نسبت بین مقدار سوخت تزریق شده و قدرت نشان دهنده BSFC در فرمول های 7 و 8 است.

BSFC واقعی در فرمول 6 در 3600 ضرب می شود تا به کیلووات ساعت تبدیل شود. BSFC یک موتور بنزینی اغلب بین 250 تا 345 گرم در کیلووات ساعت است. هرچه این مقدار کمتر باشد، موتور کارآمدتر است. فرمول 8 رابطه بین جریان سوخت بر حسب پوند در ساعت و قدرت موثر موتور را نشان می دهد. این درصد در فرمول 9 گنجانده شده است.

پاسخ فرمول 9 مشخص کرده است که انژکتورهای با دبی 200 میلی لیتر در دقیقه برای استفاده در موتور مناسب هستند. تفاوت 7 میلی لیتری ناچیز است زیرا در هنگام پر کردن جدول VE در نرم افزار جبران می شود.

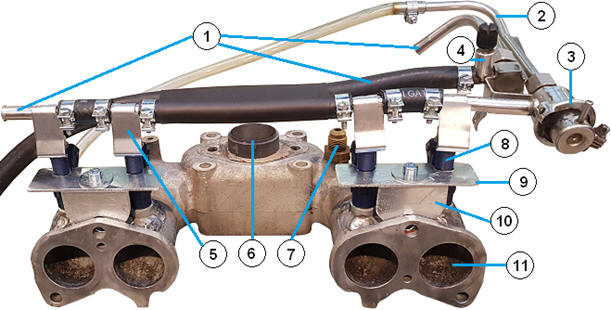

نصب انژکتورها در منیفولد ورودی:

سیستم تزریق الکترونیکی کنترل شده این امکان را فراهم می کند که کاربراتور که بخشی از تنظیمات کلاسیک است، حذف شود. بنابراین کاربراتور با یک بدنه دریچه گاز (برای تامین هوا) و چهار انژکتور سوخت جداگانه جایگزین می شود. منیفولد ورودی حفظ شد و اصلاح شد تا امکان تبدیل به سیستم مدیریت موتور فراهم شود. تزریق سوخت در منیفولد مکش انجام می شود. تصمیم گرفته شد تا انژکتورها تا حد امکان نزدیک به شیر ورودی نصب شوند. در بیشتر موارد، سازندگان موتور خودرو انتخاب میکنند که سوپاپ ورودی را با زاویه در منیفولد ورودی نصب کنند. سوخت به سمت شیر ورودی پاشیده می شود. با این حال، برای پروژه فعلی، راه اندازی انتخاب شد که در آن انژکتورها با زاویه 45 درجه نسبت به کانال های هوا در منیفولد قرار می گیرند.

منیفولد ورودی از آلومینیوم ریخته گری ساخته شده است. تصمیم گرفته شد که بوش های آلومینیومی به منیفولد متصل شوند. ماشینکاری دستی به اندازه خوب گزینه ای نبود، زیرا بوش ها باید ابعاد متفاوتی نسبت به اندازه مته استاندارد داشتند. این بدان معنی بود که برون سپاری وانت ها باید به شرکتی با تجهیزات مناسب واگذار می شد. سپس بوش ها را می توان با جوشکاری TIG به منیفولد متصل کرد. انتخاب نصب انژکتورها به صورت عمودی به جای زاویه دار به دلایل زیر انجام شد:

- فرآیند مونتاژ: نصب ون ها در یک آرایش مستقیم و افقی آسان تر است. جوش دادن وانت ها به منیفولد آسان تر است زیرا اکنون جوشکاری در اطراف آسان تر از شرایطی است که وانت در زاویه قرار دارد.

- پس از پردازش: در حین جوشکاری بوته ها کمی بیضی شکل می شوند. تغییر شکل ناشی از گرمای آزاد شده در طول فرآیند جوشکاری است. این امر با کوچکتر کردن قطر داخلی بوشینگ ها از قطر خارجی انژکتورها در نظر گرفته شده است. پس پردازش (ریمینگ) ریسک کمتری دارد: وقتی آستین ها از داخل گرد شده باشند، قطر برای انژکتورها بهینه است و مهر و موم شدن توسط حلقه های O تضمین می شود. ارتفاع وانت ها مهم است. انژکتور نباید خیلی دور داخل منیفولد قرار گیرد. انتهای انژکتور نباید مانع جریان هوا شود. از اطلاعات منبع: (بنیش، مدیریت موتور، تنظیم پیشرفته، 2007) تصمیم گرفته شد که انژکتورها به قدری عمیق در منیفولد نصب شوند که انتهای آن دقیقاً در سوراخ های منیفولد باشد. جریان هوا مانعی ندارد

- تزریق سوخت: از آنجایی که اختلاط مه سوخت با هوا قبل از باز شدن سوپاپ ورودی بهینه است، مهم نیست که انژکتور دقیقاً در شیر ورودی تزریق می کند یا درست قبل از آن در منیفولد ورودی.

با تزریق همزمان، تزریق در هر چرخش میل لنگ (360 درجه) انجام می شود. چهار انژکتور به طور همزمان تزریق می کنند. این بدان معنی است که هنگامی که دریچه ورودی باز نیست، سوخت نیز به لوله ورودی تزریق می شود. مدتی بعد دریچه ورودی باز می شود و سوخت همچنان وارد سیلندر می شود.

بوته ها به طور خاص بر روی یک ماشین تراش به اندازه برش داده می شوند. قطر داخلی کمی کوچکتر از قطر خارجی انژکتور است. از آنجایی که تغییر شکل در طی فرآیند جوشکاری رخ می دهد، باید فرصتی برای حذف مواد در طول پس پردازش با استفاده از ریمینگ وجود داشته باشد. این به این معنی است که قطر کمی افزایش می یابد زیرا مواد از بین می روند. قطر نباید خیلی زیاد باشد، زیرا در این صورت این احتمال وجود دارد که O-ring لاستیکی روی انژکتور دیگر نتواند به اندازه کافی خوب آب بندی شود. مهر و موم خوب بسیار مهم است. نشت هوا از انژکتور باعث کاهش خلاء در منیفولد ورودی می شود.

فشار منفی اندازه گیری شده دیگر با فشار منفی محاسبه شده مطابقت ندارد. این بر تزریق تأثیر می گذارد که بر اساس جدول VE تعیین می شود. فشار منفی در این مورد نقش اساسی دارد. ویژگی ها و تنظیمات جدول VE در فصل بعدی توضیح داده شده است.

یک لبه اریب در پایین بوشینگ ها قرار داده شده است تا شکل ها با منیفولد ورودی مطابقت داشته باشد. سپس ون باید تا حد امکان عمودی باشد. تصویر زیر منیفولد ورودی را با یک قوطی در طول فرآیند مونتاژ نشان می دهد. آستین به یک طرف چسبانده شده است، به طوری که می توان به وضوح مشاهده کرد که چگونه جوش روی مواد تأثیر می گذارد. مشخص نبود که آیا آلومینیوم منیفولد دارای آلودگی بیش از حد است که جوشکاری را دشوار می کند. معلوم شد که این مشکلی ندارد. برای جلوگیری از جابجایی بوش ها از موقعیت خود در حین جوشکاری، از قبل سوراخ هایی در منیفولد ایجاد شده و بوش ها با یک جک مخصوص سفارشی در موقعیت صحیح قرار می گیرند. به این ترتیب چهار بوش در اطراف جوش داده می شود. بررسی نهایی نشان داد که اتصالات بین بوشینگ و منیفولد هوا بسته است.

اتصال بین انژکتورها معمولاً توسط یک ریل انژکتور جامد ایجاد می شود. این لوله با اتصالات، اغلب از آلیاژ آلومینیوم ساخته شده است، توسط یک سازنده ساخته شده است. موتور لندرور مورد استفاده برای پروژه دارای دو انژکتور درست در کنار یکدیگر است، اما فضای بین جفت انژکتورها بسیار زیاد است. ابعاد ریل سوخت و فضای بین کانال های هوای منیفولد ورودی مطابقت نداشت. بنابراین ریل باید تنظیم می شد.

کوتاه کردن برخی از قطعات و طولانی کردن قطعات دیگر با لحیم کاری بسیار دشوار است. آلودگی ناشی از سوخت قدیمی، که از بین بردن آن از داخل ریل بسیار دشوار است، می تواند باعث کاهش چسبندگی شود. از آنجا که به سوخت مربوط می شود، ایمن ترین روش انتخاب شد. قطعاتی که انژکتورها روی آنها وصل شده اند توسط شیلنگ سوخت با کیفیت بالا به هم متصل می شوند. لبه های درزدار در تمام انتها تعبیه شده اند و از گیره های محکم شلنگ برای جلوگیری از سر خوردن شیلنگ ها روی لبه های درزدار استفاده شده است.

تصویر زیر منیفولد ورودی را در زمان ماشینکاری نشان می دهد. خط تغذیه (با شماره 1 مشخص شده) به خروجی پمپ بنزین متصل است. سوخت در ورودی چهار انژکتور تحت فشار 3 بار تامین می شود. تنظیم کننده فشار (3) بسته به فشار منیفولد ورودی، فشار را تنظیم می کند، زیرا اختلاف فشار بین فشار سوخت و خلاء در منیفولد ورودی باید 3 بار باقی بماند. سوخت از طریق خط برگشت (2) به باک باز می گردد. گردش مداوم سوخت وجود دارد. تزریق تنها زمانی انجام می شود که انژکتورها توسط ECU MegaSquirt کنترل شوند.

- خط تامین

- خط برگشت

- تنظیم کننده ی فشار

- کنترل فشار

- سپر حرارتی

- اتصال شیر گاز

- اتصال فشار منفی

- سیلندر انژکتور 1

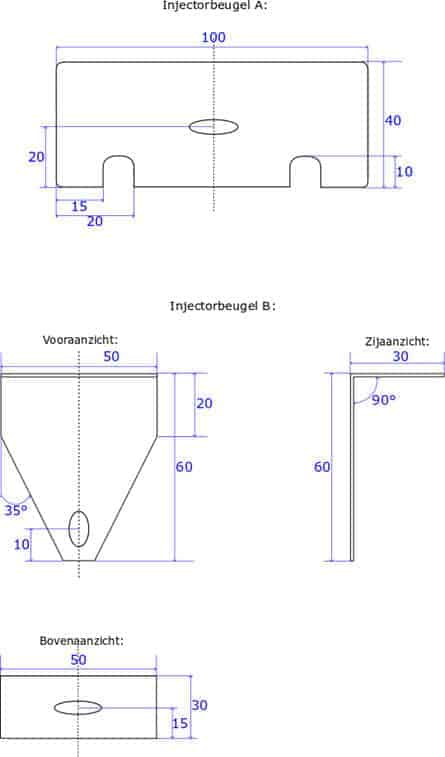

- براکت انژکتور A

- براکت انژکتور B

- سیلندر مجرای ورودی 1

در خودروهای سواری موجود، ریل انژکتور با استفاده از گیره یا چشمک به منیفولد ورودی متصل می شود. ریل انژکتور انژکتورها را در منیفولد محکم می کند. از آنجایی که یک شیلنگ سوخت انعطاف پذیر به عنوان ریل انژکتور برای این پروژه انتخاب شده است، موارد ذکر شده امکان پذیر نیست. بنابراین تصمیم گرفته شد انژکتورها در منیفولد ورودی با یک براکت سفارشی بسته شوند. براکت ها از دو قسمت تشکیل شده اند: قسمت بالایی (براکت A) و قسمت پایینی (براکت B).

براکت A شامل دو بریدگی است که می توان آنها را روی انژکتورها بلغزد. این اجازه می دهد تا انژکتورها با استفاده از طرف های صاف به منیفولد فشار داده شوند. هر دو براکت A دارای سوراخ های شکافی هستند تا بتوان فاصله بین انژکتورها و سوراخ های شکاف دار را تنظیم کرد. براکت های A و B به هم پیچ می شوند: براکت B به همان گل میخ متصل می شود که منیفولد را به موتور متصل می کند. یک سوراخ شکافی به براکت اجازه می دهد تا در جهت عمودی تنظیم شود. هرچه براکت بیشتر به سمت پایین حرکت کند، انژکتور محکم تر بسته می شود.

التهاب:

احتراق معمولی با یک سیستم جرقه زنی با کنترل الکترونیکی با یک سیم پیچ احتراق که توسط MegaSquirt کنترل می شود جایگزین شده است. برای اینکه موتور به طور کامل با تکنیک های اصلی کار کند، ابتدا باید سیستم معمولی با نقاط تماس متصل شود. فقط پس از چند ساعت کار می توان تشخیص داد که موتور به درستی کار می کند، پس از آن نصب و تنظیم، از جمله موارد دیگر، احتراق کنترل شده الکترونیکی می تواند شروع شود.

آماده سازی با احتراق معمولی:

موتور لندرور در ابتدا مجهز به سیستم جرقه زنی با نقاط تماس بود که امروزه به آن سیستم جرقه زنی معمولی نیز می گویند. تصویر این نوع سیستم جرقه زنی را نشان می دهد.

با نقاط تماس بسته، ایجاد جریان اولیه آغاز می شود. جریان توسط مقاومت سیم پیچ اولیه به 3 تا 4 آمپر محدود می شود. هنگامی که جریانی از سیم پیچ اولیه سیم پیچ احتراق می گذرد، میدان مغناطیسی ایجاد می شود. هر دو سیم پیچ اولیه (3) و سیم پیچ ثانویه (4) در این میدان مغناطیسی قرار دارند. هنگامی که جریان عبوری از نقاط تماس (10) توسط بادامک شکن (9) روی شفت توزیع کننده قطع می شود، ولتاژی در هر دو سیم پیچ القا می شود. تقریباً 250 ولت در سیم پیچ اولیه تولید می شود. تفاوت در سیم پیچ ها باعث ایجاد ولتاژ القایی 10 تا 15 کیلوولت در سیم پیچ ثانویه می شود. جرقه شمع با باز شدن نقاط ایجاد می شود.

ولتاژ القایی را می توان با اجازه دادن به جریان اولیه برای مدتی پس از باز کردن نقاط تماس محدود کرد. این کار با یک خازن به دست می آید که به صورت موازی در سراسر نقاط تماس متصل می شود. خازن یک عنصر تعیین کننده زمان است که بسته به ظرفیت خازن، در واقع سطح ولتاژ القایی را تنظیم می کند. همچنین از سوختن نقاط تماس جلوگیری می شود.

کویل احتراق برای سیستم مدیریت موتور:

سیستم مدیریت موتور سیم پیچ احتراق را کنترل می کند. سیم پیچ احتراق کلاسیک با توزیع کننده روی موتور باقی می ماند تا به عنوان یک تنظیم آزمایشی عمل کند، اما دیگر بخشی از عملکرد موتور احتراقی نیست. یک سیستم جرقه زنی بدون توزیع کننده (کویل جرقه زنی DIS) انتخاب شد که به زبان ساده به عنوان "سیستم احتراق بدون توزیع" ترجمه شده است. این نوع سیستم جرقه زنی از توزیع کننده استفاده نمی کند. گزینه دیگر انتخاب کویل احتراق Coil on plug (COP) بود. یک کویل احتراق جداگانه به هر شمع وصل می شود. به کویل احتراق COP کویل جرقه زنی پین نیز گفته می شود. نقطه ضعف کویل احتراق COP این است که اتلاف گرما کمتر از کویل احتراق DIS است. هنگام استفاده از کویل های احتراق COP، سیگنالی از سنسور میل بادامک نیز مورد نیاز است که در موتور فعلی وجود ندارد.

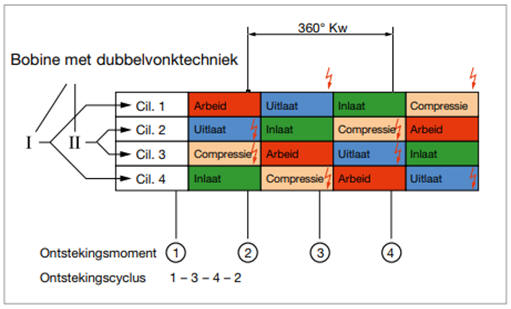

دندان از دست رفته در قرقره میل لنگ به عنوان نقطه مرجعی است که توسط آن زمان جرقه زنی تعیین می شود. با سیم پیچ احتراق DIS، دو شمع به طور همزمان در یک لحظه احتراق فعال می شوند. کویل جرقه زنی DIS در واقع واحدی است که در آن دو کویل جرقه زنی نصب شده است. هنگامی که پیستون های سیلندرهای 1 و 4 به سمت بالا حرکت می کنند، یکی با کورس تراکم و دیگری با کورس اگزوز مشغول خواهد بود. با این حال، هر دو شمع جرقه تولید می کنند. جرقه ایجاد شده توسط سیلندر که درگیر فشار فشرده می شود باعث ایجاد یک مخلوط مشتعل می شود. جرقه دیگر، به اصطلاح "جرقه هدر رفته" با خروج گاز اگزوز از محفظه احتراق جرقه می زند. جرقه هدر رفته جرقه ای است که زمانی ایجاد می شود که هیچ مخلوطی مشتعل نشود. انرژی احتراق کم است. با وجود جرقه، اتلاف انرژی کمی وجود دارد. همچنین مضر نیست.

شکل، نمودار عملکرد یک موتور بنزینی چهار سیلندر با کویل احتراق DIS را نشان می دهد. این نمودار کار دو علامت احتراق را در هر لحظه احتراق نشان می دهد. یکی از آنها جرقه ایجاد می کند تا مخلوط را مشتعل کند، دیگری جرقه هدر رفته است. یک کویل احتراق DIS را می توان تنها با دو پالس توسط MegaSquirt کنترل کرد.

هنگامی که کورس تراکم در سیلندر 1 و کورس اگزوز در سیلندر 4 انجام می شود، MegaSquirt سیم پیچ اولیه A را از طریق پین 36 در DB37 کنترل می کند (تصویر زیر را ببینید). این کنترل بر اساس نقطه مرجع میل لنگ (بین 90 تا 120 درجه قبل از TDC) انجام می شود. MegaSquirt سیم پیچ اولیه B را کنترل می کند که مسئول تشکیل جرقه سیلندرهای 2 و 3 است و پس از سیم پیچ A 180 درجه روشن می شود. هیچ نقطه مرجعی برای سیم پیچ B وجود ندارد، اما زمان اشتعال را می توان به سادگی با شمارش دندانه های چرخ پالس 36-1 تعیین کرد.

مقاومت 7 اهم بین سیم پیچ A سیم پیچ احتراق و پایه 330 پردازنده نشان داده شده است. این مقاومت جریان و ولتاژ القایی پالس محرک را محدود می کند. از آنجایی که این مقاومت در برد مدار MegaSquirt استاندارد نیست، باید مجدداً نصب شود. در سمت چپ خط چین عمودی در تصویر زیر، مدار داخلی MegaSquirt نشان داده شده است. اجزای نشان داده شده (دو مقاومت 330 اهم و ال ای دی ها) باید پس از آن به برد مدار چاپی لحیم شوند.

ایجاد جریان در سیم پیچ اولیه:

به دست آوردن بینش در مورد تجمع جریان در سیم پیچ اولیه مهم است. نه تنها آمپر، بلکه زمان شارژ سیم پیچ احتراق را نیز می توان با این کار تعیین کرد. زمان بارگذاری به تعدادی از عوامل بستگی دارد که MegaSquirt باید آنها را در نظر بگیرد.

ضریب خود القایی (L-value) کویل احتراق انتخابی 3,7 میلیساعت است. همراه با مقاومت اهمی R، حداکثر جریان اولیه و زمان افزایش منحنی تعیین می شود. یک مقدار L کوچک و مقاومت تضمین می کند که جریان به سرعت پس از روشن شدن افزایش می یابد. داده های شناخته شده سیم پیچ احتراق را می توان برای محاسبه نحوه ایجاد جریان اولیه استفاده کرد.

فرمول زیر جواب کلی معادله دیفرانسیل مرتبه 1 را نشان می دهد که جریان ها، زمان های شارژ و دشارژ را محاسبه می کند تا پدیده سوئیچینگ را به صورت منحنی نشان دهد.

معادله این است:

که در آن ثابت زمانی (Tau) به صورت زیر محاسبه می شود:

حداکثر جریان بر اساس قانون اهم 28 آمپر خواهد بود:

در واقع، این آمپر به دست نمی آید.

سیم پیچ زودتر خاموش می شود. دلیلش بعدا توضیح داده میشه با وارد کردن این اطلاعات در فرمول کلی به دست می آید:

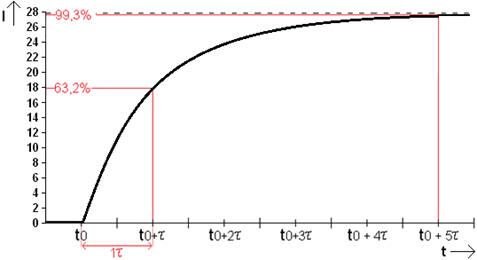

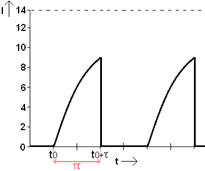

شکل منحنی شارژ سیم پیچ اولیه را نشان می دهد. از زمان T0 تا 1 تاو، سیم پیچ تا 63,2٪ شارژ می شود. این یک درصد ثابت برای زمان شارژ یک سیم پیچ است. نتیجه فرمول 13 نشان می دهد که سیم پیچ با 1 آمپر در 17,7 تاو شارژ می شود. در t = 5 Tau مقدار نهایی عملا به دست آمده است.

با توجه به مشخصات کویل جرقه زنی جریان اولیه سیم پیچ پس از شارژ 7,5 آمپر می باشد جریان افزایش نمی یابد. مدت زمانی که طول می کشد تا به 7,5 A برسد، زمان ماندگاری نامیده می شود. زمان ماندگاری بستگی به ولتاژ باتری دارد که در این حالت 14 ولت است. اگر فرآیند شارژ تنظیم نشود، جریان عبوری از سیم پیچ طبق فرمول 12 حداکثر 28 آمپر است.

سیم پیچ طبق فرمول 14 به 7,4 A در t = 17,7 ms شارژ می شود. زمان شارژ واقعی کمتر است، زیرا سیم پیچ حداکثر تا 7,5 آمپر شارژ می شود. زمان مورد نیاز را می توان با وارد کردن داده های شناخته شده در فرمول 15 محاسبه کرد.

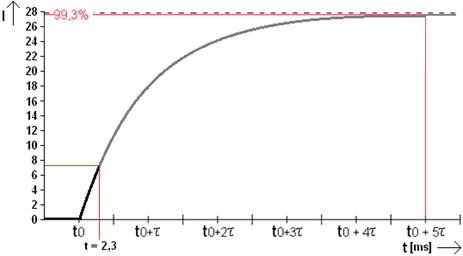

افزایش جریان اولیه در 7,5 A متوقف می شود. این کار از گرم شدن بیش از حد و غیر ضروری سیم پیچ احتراق جلوگیری می کند. مهم ترین نکته این است که سیم پیچ تا حد ممکن در کمترین زمان ممکن شارژ بهینه شود. شکل منحنی شارژ را تا t = 2,3 ms نشان می دهد.

هنگامی که ولتاژ باتری کاهش می یابد، به عنوان مثال هنگام روشن کردن موتور، این بر زمان ماندگاری تأثیر می گذارد. سپس بیش از 2,3 میلی ثانیه طول می کشد تا به 7,5 A برسد. زمان بارگذاری جدید با استفاده از فرمول شناخته شده تعیین می شود. حداکثر جریان بر اساس ولتاژ باتری تعیین می شود:

زمان شارژ تا 7,5 آمپر با حداکثر 20 آمپر در فرمول 17 محاسبه می شود:

در شکل زمان شارژ 14 ولت با خط مشکی و زمان شارژ 10 ولت با رنگ سبز نشان داده شده است. خطوط در همان زمان به 0 کاهش می یابد. این زمان اشتعال است. از آنجایی که ولتاژ باتری کمتر به زمان بیشتری برای شارژ سیم پیچ اولیه نیاز دارد، MegaSquirt باید برق اولیه را زودتر روشن کند.

خطوط سیاه (بالا و پایین) نشان دهنده زمان ماندن در ولتاژ باتری 14 ولت است. خط سبز نشان دهنده زمان شارژ پیشرفته در ولتاژ پایین تر است: این Δt را می دهد. زمان واقعی شارژ در آن حالت Δt + 100٪ است.

بعداً در این قسمت با مثال و شکل 36 روشن خواهد شد. زمان شارژ تمدید شده و زمان جرقه زنی ثابت می ماند. اگر این اتفاق نیفتد یا به اندازه کافی اتفاق نیفتد، پیامدهایی برای انرژی آزاد شده در هنگام احتراق خواهد داشت. در این صورت، جریان اولیه خیلی زود قطع می شود، به طوری که جریان 7,5 A بدست نمی آید. تمدید زمان شارژ سیم پیچ اولیه (زمان ماندگاری) در فرمول تابعی از ولتاژ باتری است. محاسبه زمان ماند در ولتاژهای مختلف حداکثر جریان متفاوتی را در سیم پیچ می دهد.

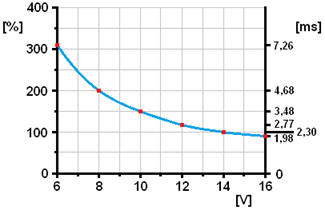

با فرض اینکه ولتاژ باتری می تواند در حین راه اندازی به 6 ولت کاهش یابد و در حین شارژ به 14,7 ولت افزایش یابد، می توان با محاسبه تعدادی از مقادیر میانی یک منحنی ترسیم کرد. تصویر زیر تصحیح زمان ماند برای سیم پیچ احتراق DIS استفاده شده را نشان می دهد. یک نقطه (قرمز) در نمودار برای هر افزایش 2 ولت قرار می گیرد. از آنجایی که در برنامه TunerStudio یک زمان ماندگاری 2,3 میلیثانیه در ولتاژ 14 ولت وارد شده بود، یک ضریب تصحیح از این ولتاژ تشکیل میشود. بنابراین ولتاژ 14 ولت 100٪ است (بدون اصلاح).

اکنون مشخص شده است که زمان شارژ تا 315 درصد با ولتاژ باتری 6 ولت افزایش می یابد.

ولتاژ باتری در شرایط نامساعد می تواند تا 6 ولت کاهش یابد. این به معنای ضعیف شدن جرقه اشتعال است. افزایش زمان ماند (زمانی که در طی آن جریان اولیه جریان دارد) این را جبران می کند، به طوری که انرژی احتراق کافی حتی در این ولتاژ پایین نیز به دست می آید. این بدان معنی است که Δt از شکل 36 سه برابر شده است (2,3 میلی ثانیه * 315٪ = 7,26 میلی ثانیه) در مقایسه با زمان ماندن 100٪ (2,3 میلی ثانیه) که با رنگ سیاه نشان داده شده است.

ضرایب نشان داده شده با رنگ قرمز در تصویر بالا را می توان مستقیماً در برنامه TunerStudio کپی کرد.

مدتی پس از تخلیه سیم پیچ اولیه، اشتعال بعدی شروع می شود. هرچه سرعت موتور بیشتر باشد، سیم پیچ سریعتر شارژ می شود. شکل 37 دو منحنی را نشان می دهد که در آن جریان اولیه به 8,85 A افزایش می یابد. زمان اشتعال در نقطه ای است که خط به 0 A کاهش می یابد.

تعیین زمان احتراق:

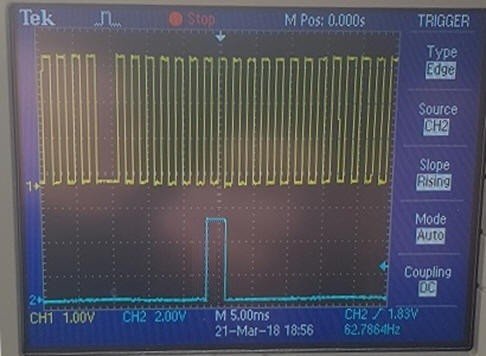

سیگنال احتراق از نقطه مرجع میل لنگ تعیین می شود.

در حلقه چرخ دنده قرقره میل لنگ، 36 دندان از 1 دندانه در 100 درجه جلوی نقطه مرگ بالای پیستون سیلندر 1 آسیاب شده است. MegaSquirt می تواند زمان احتراق را تعیین کند. این پیشرفت را در نظر می گیرد.

تصویر تصویر اسیلوسکوپ دو کاناله را نشان می دهد که در آن تصویر بالا نقطه مرجع میل لنگ و تصویر پایین سیگنال کنترل از MegaSquirt به سیم پیچ احتراق DIS را نشان می دهد. سیگنال کنترل دارای ولتاژ 5 ولت (یک منطقی 1) است و تقریباً 1,5 میلی ثانیه طول می کشد.

پیشروی احتراق:

در این پروژه از سنسورهای ضربه ای استفاده نمی شود. پردازش اطلاعات از سنسورهای ضربه ای امکان پذیر است، اما به سادگی نصب یک سنسور ضربه ای کافی نیست. پردازش سیگنال ها پیچیده است. سیگنال ضربه ابتدا باید به سیگنال بله/خیر یا به سیگنال آنالوگ که قدرت انفجار را نشان می دهد تبدیل شود.

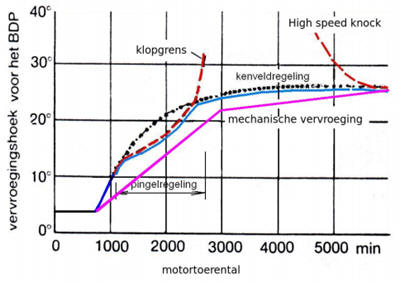

تبدیل ارتعاشات موتور به سیگنال ضربه ای توسط یک مدار رابط انجام می شود. این مدار در MegaSquirt II وجود ندارد. به همین دلیل تصمیم گرفته شد که با خیال راحت پیشروی بار کامل و بار بخشی را تنظیم کنیم تا موتور نتواند در ناحیه ضربه قرار بگیرد. منحنی پیشروی بار کاملی که باید تنظیم شود باید در محدوده کوبش تعیین شود. داده های پیشروی گریز از مرکز و خلاء احتراق معمولی بر اساس داده های کارخانه از دفترچه راهنمای موتور تعیین می شود. نقاط را می توان بر روی یک نمودار رسم کرد (مثال در تصویر زیر).

خط صورتی نشان دهنده پیشروی اصلی و مکانیکی است. این به دلیل ساختار مکانیکی وزنه های گریز از مرکز تا حدی خطی است. خط سیاه کنترل نقشه را در MegaSquirt نشان می دهد. این خط یک منحنی را دنبال می کند. مهم است که از قسمت بارگذاری و نواحی کوبنده بار کامل دور بمانید. بنابراین کنترل نقشه در بار بخشی (خط قرمز) محدود است و پیشروی در بار کامل بیشتر از وضعیت پیشروی مکانیکی (خط قرمز) افزایش نمی یابد. ترتیب نقشه واقعی از خط آبی پیروی می کند.

ابتدا منحنی پیشروی بار کامل باید در جدول پیشروی جرقه وارد می شد. در سرعت های بالاتر و بارهای کمتر، پیشروی بیشتری مورد نیاز خواهد بود. در بار بخشی، پیشروی به پیشروی بار کامل اضافه می شود. جدول تکمیل شده پیشروی احتراق و تنظیمات پیشروی هنگام سرد بودن موتور در صفحه 7 نشان داده شده است.

بدنه دریچه گاز:

تامین هوا/سوخت توسط کاربراتور در شرایط اولیه کنترل می شد. برای سیستم مدیریت موتور، کاربراتور با بدنه دریچه گاز و چهار انژکتور که در منیفولد ورودی نصب شده اند جایگزین می شود. این تزریق دقیقتر و کنترلشدهتری نسبت به کاربراتور فراهم میکند، جایی که مخلوط هوا/سوخت در مرکز منیفولد تشکیل میشود و به چهار کانال تقسیم میشود. دریچه گاز توسط یک کابل Bowden باز می شود که به صورت دستی از پانل ابزار کار می کند.

از این گذشته، MegaSquirt II از بدنه دریچه گاز که به صورت الکترونیکی کار می کند پشتیبانی نمی کند. به همین دلیل است که کنترل کابل Bowden تنها گزینه قابل استفاده است.

موقعیت دریچه گاز با استفاده از یک ولتاژ به MegaSquirt منتقل می شود. مقدار ولتاژ به زاویه باز شدن دریچه گاز بستگی دارد. سنسور موقعیت دریچه گاز یک پتانسیومتر با ولتاژ تغذیه 5 ولت است (تصویر را ببینید). اتصال 3 و اتصال زمین 1 ضروری است. دونده (پایه 2) موقعیتی را بر اساس مقاومت به خود می گیرد که به موقعیت دریچه گاز بستگی دارد. بنابراین رانر به دریچه گاز وصل می شود. هنگامی که دونده باید بر فاصله کمی از مقاومت غلبه کند (دونده به سمت چپ اشاره می کند)، مقاومت کم است. در تصویر، رانر در سمت راست (سمت زمین) قرار گرفته است، به این معنی که مقاومت بالایی وجود دارد و در نتیجه ولتاژ سیگنال پایینی وجود دارد.

با استفاده از بدنه دریچه گاز، ولتاژ 600 میلی ولت روی رانر در هنگام بسته شدن دریچه گاز و ولتاژ 3,9 ولت در هنگام باز بودن کامل شیر وجود دارد. ECU ولتاژ را دریافت می کند و از آن برای محاسبه زاویه باز شدن دریچه گاز استفاده می کند. افزایش سریع زاویه باز شدن به این معنی است که شتاب در حال رخ دادن است. ECU با غنی سازی مختصر به این موضوع پاسخ می دهد. این را غنی سازی شتاب می نامند. سنسور موقعیت دریچه گاز برای تعیین غنی سازی مخلوط در شرایط عملیاتی مختلف استفاده نمی شود. برای این منظور از سنسور MAP استفاده می شود.

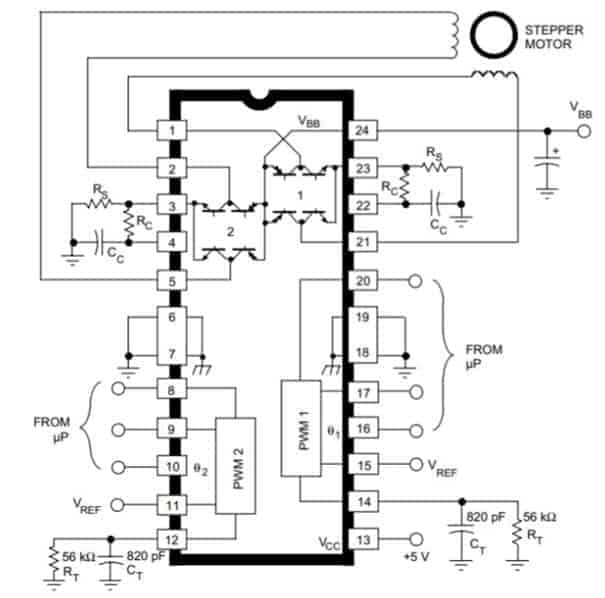

تست راه اندازی موتور پله ای با شبیه ساز:

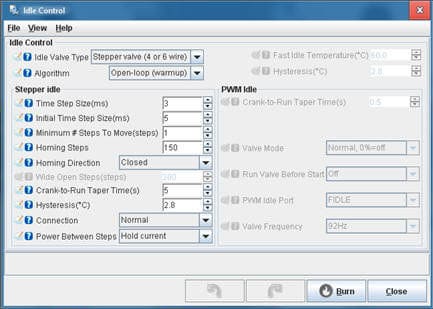

پس از تنظیم سخت افزاری MegaSquirt، می توان از جعبه شکست برای بررسی اینکه آیا کنترل استپر موتور دریافت شده است استفاده کرد. روشن شدن LED های دو رنگ نشان می دهد که کنترل در حال انجام است. مراحلی که در آن استپر موتور کنترل می شود را می توان با مشاهده تغییر رنگ دنبال کرد. رنگ ها به طور متناوب بین قرمز و زرد. داده های موتور پله ای را می توان در منوی "کنترل آرام" در برنامه TunerStudio وارد کرد. علاوه بر نوع (4 سیم) تعداد مراحل نیز قابل تنظیم است. این همچنین شامل موقعیت شروع است که موتور پله ای باید در هنگام راه اندازی موتور در آن باشد. علاوه بر این، مدت زمان تنظیم یک مرحله را می توان تنظیم کرد.

تعداد مراحل از جمله به دمای مایع خنک کننده بستگی دارد. دمای پایین تر نیاز به باز شدن بزرگتر استپر موتور دارد. مراحل نسبت به دما را می توان در یک نمودار تنظیم کرد. از شبیه ساز می توان برای بررسی اینکه آیا استپر موتور واقعاً به درستی کنترل می شود یا خیر، استفاده کرد. از آنجایی که به جای موتور، ابتدا در شبیه ساز بررسی می شود، در هنگام راه اندازی یا راه اندازی موتور به دلیل مشکل سخت افزاری یا نرم افزاری احتمالی می توان از بروز مشکلات جلوگیری کرد. از آنجایی که دمای مایع خنک کننده و سرعت موتور عمدتاً بر زاویه باز شدن استپر موتور تأثیر می گذارد، می توانید با چرخاندن این پتانسیومترها بررسی کنید که آیا کنترل صحیح است یا خیر. متر روی داشبورد در TunerStudio تنظیم را در تعداد مراحل تنظیم شده نمایش می دهد.

تنظیمات استپر موتور:

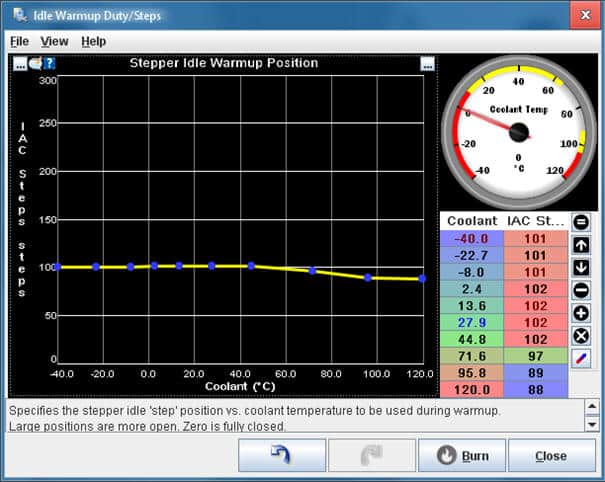

شکل صفحه تنظیمات موتور پله ای مورد استفاده برای دور آرام (کنترل دور آرام) را نشان می دهد.

مراحلی که در آن موتور تنظیم می شود از قبل با استفاده از آردوینو تعیین می شود. تعداد پله ها نیز باید وارد شود تا به موقعیت اصلی خود (گام های هومینگ) برود. موتور پله ای در فاز گرم کردن (الگوریتم) فعال است و به سیم پیچ ها در حالت سکون انرژی می دهد (جریان را بین مراحل نگه دارید).

موقعیت استپر موتور به دمای مایع خنک کننده بستگی دارد. هنگام راه اندازی موتور سرد، سوپاپ باید کمی بیشتر از هنگام راه اندازی موتور گرم شده باز باشد. تصویر زیر صفحه تنظیمات را برای تنظیم مراحل (Steps) در رابطه با دمای مایع خنک کننده (Coolant) نشان می دهد. هنگامی که موتور سرد است، در حالی که موتور در حالت دور آرام است، استپر موتور کاملا باز می شود. در مرحله گرم کردن، استپر موتور کمی بسته می شود.

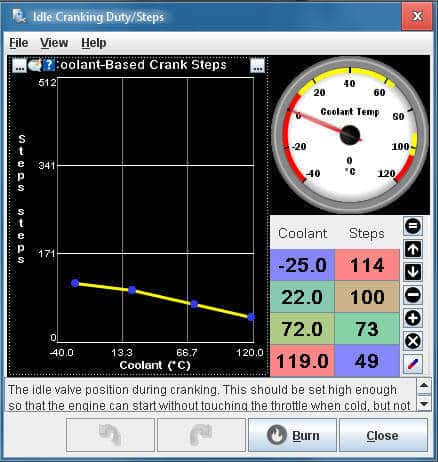

همچنین می توان موقعیت استپر موتور را بر اساس دمای مایع خنک کننده هنگام راه اندازی موتور تنظیم کرد. به این "وظیفه/مراحل بیکاری میل لنگ" می گویند. تصویر زیر صفحه تنظیمات را نشان می دهد.

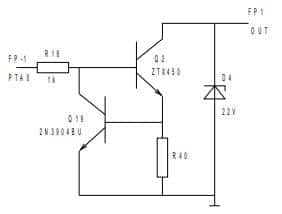

مدار پمپ سوخت:

MegaSquirt اطمینان می دهد که پمپ بنزین روشن و خاموش است. ترانزیستور Q19 در شکل زیر از ترانزیستور Q2 در برابر جریان بیش از حد محافظت می کند. اگر جریان خیلی زیاد باشد، ترانزیستور میتواند بسوزد. هنگامی که جریان عبوری از بخش کلکتور-امیتر Q2 و R40 افزایش می یابد، ولتاژ اشباع در پایه Q19 به دست می آید. ترانزیستور Q19 روشن می شود و باعث کاهش ولتاژ پایه-امیتر در Q2 می شود.

اتصال FP-1 PTA0 به صورت داخلی توسط MegaSquirt کنترل می شود. یک سیگنال ورودی از سنسور موقعیت میل لنگ (سنسور هال یا سنسور القایی) برای کنترل مدار ترانزیستور مورد نیاز است. اگر سیگنال از بین برود، به عنوان مثال اگر موتور به طور ناخواسته متوقف شود، منبع تغذیه پمپ بنزین بلافاصله قطع می شود.

خروجی مدار ترانزیستور (FP1 OUT) به رله پمپ بنزین وصل می شود. پایه 85 رله خروجی جریان کنترل است. با یک رله برق دار، بخش برق اصلی (پایه 30 و 87) سوئیچ می شود تا پمپ بنزین برای کارکردن ولتاژ تغذیه دریافت کند.

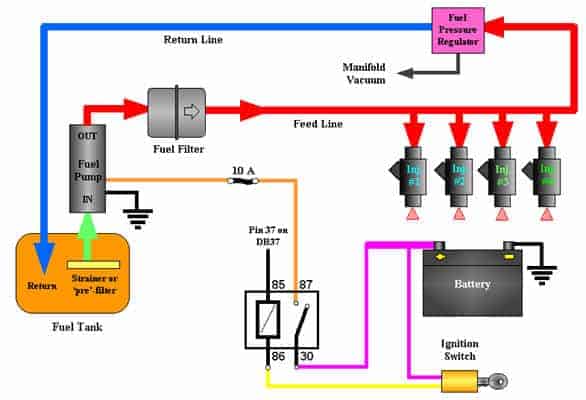

از پمپ سوخت الکترونیکی با فشار کاری 3 بار استفاده می شود. سوخت از طریق فیلتر سوخت به سمت ریل سوخت هدایت می شود، جایی که فشار در ورودی انژکتورها قرار دارد. هنگامی که سیگنالی از MegaSquirt می آید، انژکتور مقدار سوخت از پیش محاسبه شده را به منیفولد ورودی تزریق می کند. کنترل MegaSquirt نه تنها میزان سوخت تزریق شده را تعیین می کند، بلکه فشار سوخت را در ریل نیز تعیین می کند.

در فشار ریل بالاتر، مقدار بیشتری سوخت با همان کنترل تزریق می شود. بنابراین فشار ریل باید بر اساس فشار منفی در منیفولد ورودی تنظیم شود. اختلاف فشار (∆P) باید همیشه 3 بار باقی بماند. شکل شماتیک سیستم سوخت را نشان می دهد. خطوط صورتی، زرد، نارنجی و مشکی اتصالات الکتریکی را نشان می دهند. خط قرمز نشان دهنده تامین سوخت و خط آبی نشان دهنده بازگشت سوخت است.

اتمام کار مکانیکی:

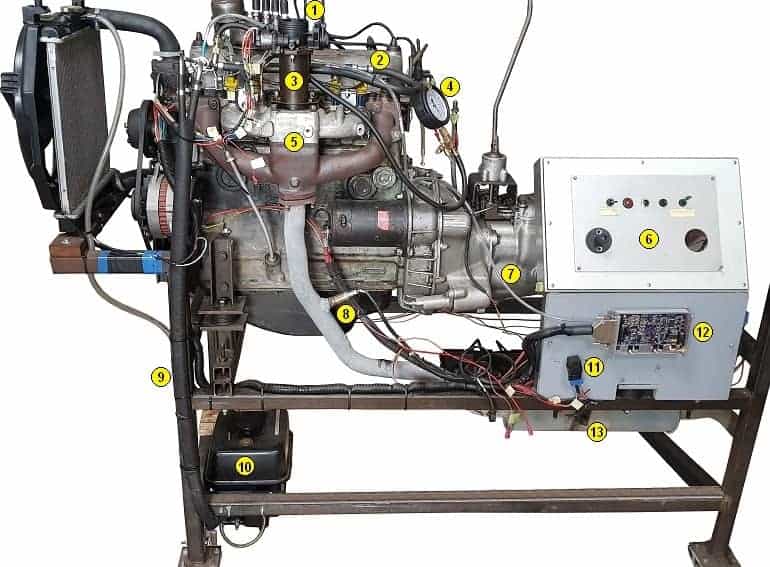

سه عکس بعدی موتور را در مراحل نهایی اصلاحات مکانیکی نشان می دهد.

عکس 1:

این سمتی است که بیشتر قسمت های اعمال شده در آن قابل مشاهده است. داشبورد کنترل ها و ECU MegaSquirt نیز در اینجا قرار دارد. در زیر عکس یک افسانه با شرح اعداد برای قطعات است. با کلیک بر روی عکس ها می توانید آن ها را در اندازه بزرگتر باز کنید.

- سوپاپ دریچه گاز؛

- خط سوخت برای انژکتورها؛

- لوله اتصال برای دریچه گاز در منیفولد ورودی؛

- فشار سنج سوخت؛

- منیفولد ورودی و خروجی؛

- داشبورد با کلید فن خنک کننده، چراغ های دینام و فشار روغن، سوئیچ جرقه زنی و سوئیچ زمین؛

- شیلنگ خلاء برای سنسور MAP؛

- سنسور لامبدا؛

- شیلنگ های سوخت (تامین و برگشت) با هم در یک جعبه کوچک.

- پمپ بنزین/واحد مخزن؛

- رله پمپ سوخت؛

- MegaSquirt;

- صدا خفه کن اگزوز.

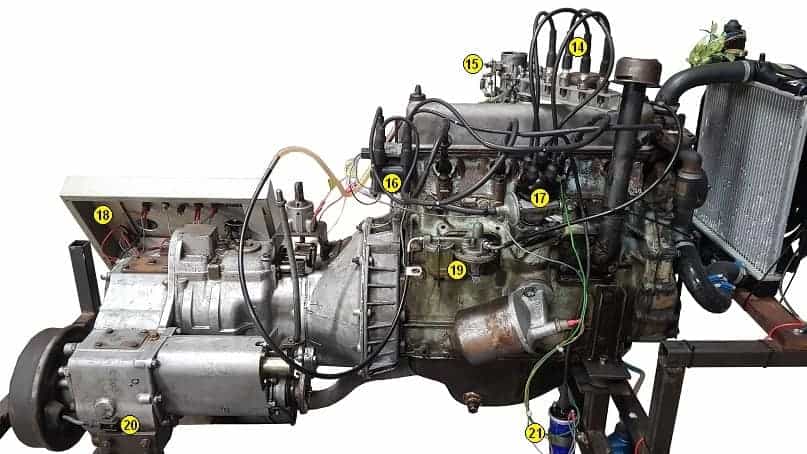

عکس 2:

این عکس طرف دیگر موتور را نشان می دهد. در اینجا کاربراتور (15) و احتراق معمولی (17) را می بینید. هدف از این جرقه زنی کلاسیک این است که باعث جرقه زدن شمع ها در تنظیمات تست (14) شود. این البته هیچ عملکردی برای موتور ندارد، اما بینشی در مورد عملکرد احتراق همانطور که در خودروهای کلاسیک کار می کرد، ارائه می دهد.

شماره 20 مکانیسم ترمز گیربکس را نشان می دهد. میله درام ترمز را می توان با استفاده از کابل Bowden سفت کرد تا شافت خروجی گیربکس ترمز شود. ترمز گیربکس برای بارگذاری مختصر موتور هنگام درگیر شدن یک دنده اعمال می شود.

عکس 3:

نمای بالای موتور با تنظیمات تست برای احتراق و ریل سوخت در اینجا به وضوح قابل مشاهده است.

تنظیمات مکانیکی کامل شده است. موتور هنوز راه اندازی نمی شود زیرا ابتدا باید برخی از داده ها در MegaSquirt وارد شوند.