فاعل، موضوع:

- تزریق غیر مستقیم و مستقیم

- کنترل فشار سوخت با تزریق غیر مستقیم

- استراتژی تزریق تزریق چند نقطه

- انژکتور الکترومغناطیسی (MPI)

- انژکتور پیزو (DI)

- استراتژی های تزریق تزریق مستقیم

- تزریق دوگانه

- اندازه گیری مشخصات ولتاژ و جریان در انژکتور چند نقطه ای

- زمان تزریق در رابطه با موقعیت میل لنگ

- محدودیت جریان ECU

- تعیین میزان سوخت مورد نیاز

- جدول VE

- میز AFR

تزریق غیر مستقیم و مستقیم:

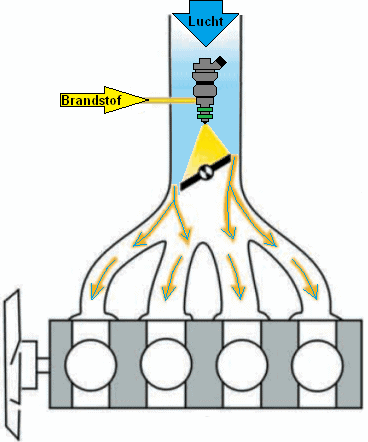

انواع سیستم های تزریق موتور بنزینی به تزریق غیر مستقیم برای دریچه گاز، تزریق غیر مستقیم در هر سیلندر و تزریق مستقیم فشار بالا تقسیم می شوند. پاراگراف های این صفحه این سیستم های تزریق مختلف را توضیح می دهند.

تزریق غیر مستقیم:

در جلوی دریچه گاز یک انژکتور وجود دارد. سوخت در مقابل دریچه گاز پاشیده می شود، جایی که با هوای جاری مخلوط می شود. نقطه ضعف اصلی این است که دوز دقیق سوخت در هر سیلندر وجود ندارد. یک سیلندر همیشه کمی بیشتر یا کمتر از دیگری می شود. بنابراین سیستم قابل تنظیم نیست و بنابراین دیگر با توجه به الزامات محیطی استفاده نمی شود. به این سیستم تزریق مرکزی (Monopoint) نیز می گویند.

تزریق غیر مستقیم:

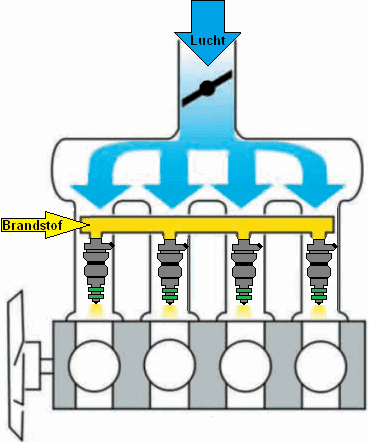

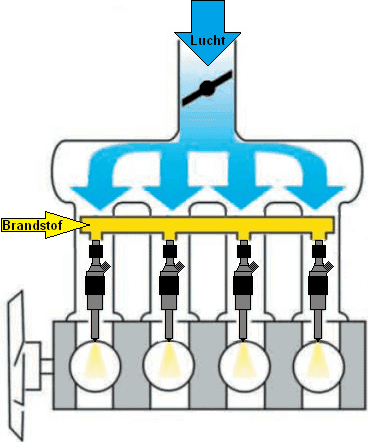

هر سیلندر انژکتور مخصوص به خود را دارد. انژکتور سوخت را به سوپاپ ورودی تزریق می کند. جریان هوای گذشته نیز اختلاط را در این سیستم قبل از ورود مخلوط هوا و سوخت به محفظه احتراق تضمین می کند. مزیت نسبت به تزریق غیرمستقیم این است که می توان میزان سوخت را با دقت بسیار بیشتری کنترل کرد. به این سیستم MPI (MultiPoint Injection) یا PFI (Port Fuel Injection) نیز می گویند.

تزریق مستقیم:

انژکتورهای DI (تزریق مستقیم) یا DISI (اشتعال جرقه تزریق مستقیم) در کنار شمع، در بالای محفظه احتراق قرار دارند. سوخت از طریق این انژکتور با فشار بالا تقریباً 200 بار در طول کورس مکش تزریق می شود. مزایای عمده این سیستم این است که مقدار سوخت را می توان با دقت بیشتری تنظیم کرد، این که می توان چندین بار در طول مکش تزریق انجام داد و مخلوط هوا و سوخت خنک تر است. این امکان را برای سازندگان فراهم می کند تا نسبت تراکم موتور را افزایش دهند. انژکتور را می توان به صورت انژکتور پیزو یا سیم پیچ مغناطیسی طراحی کرد.

DI به فشارهای تزریق بالاتری نسبت به MPI / PFI نیاز دارد، زیرا تزریق در طول ضربه فشرده سازی انجام می شود. سوخت باید به اندازه کافی اتمیزه شود در حالی که هوا در سیلندر فشرده است. به همین دلیل است که DI یک پمپ فشار قوی جداگانه دارد. پمپ فشار بالا فشار سوخت را در گالری سوخت ایجاد می کند. انژکتورها با لوله به این گالری سوخت متصل می شوند. به محض ارسال سیگنال مدیریت موتور به انژکتور، در زمان مورد نظر باز و بسته می شود.

مزایای DI در مقایسه با PFI عبارتند از:

- تزریق دقیق تر؛

- امکان تزریق چندگانه؛

- زمان تزریق را می توان تنظیم کرد.

- فشار موثر بالاتر بالای پیستون ممکن است (در نتیجه کوچک کردن اندازه با نسبت تراکم بالاتر را امکان پذیر می کند).

- مصرف سوخت کمتر، انتشار CO2 کمتر.

معایب عبارتند از:

- هزینه های سیستم بالاتر به دلیل پمپ سوخت پرفشار، انژکتورهای پیشرفته، سر سیلندر پیچیده تر.

- انتشار دوده افزایش یافت (انتشار PM).

- تزریق مستقیم به محفظه احتراق به جای گرمای مورد نیاز برای تبخیر سوخت، خنک کننده را فراهم می کند.

موتور تزریق دوگانه از مزایای هر دو سیستم استفاده می کند. تزریق مستقیم و غیر مستقیم بسته به شرایط عملیاتی قابل تغییر است. نحوه عمل و کاربرد تزریق دوبل در پاراگراف به همین نام در این صفحه توضیح داده شده است.

کنترل فشار سوخت با تزریق غیر مستقیم:

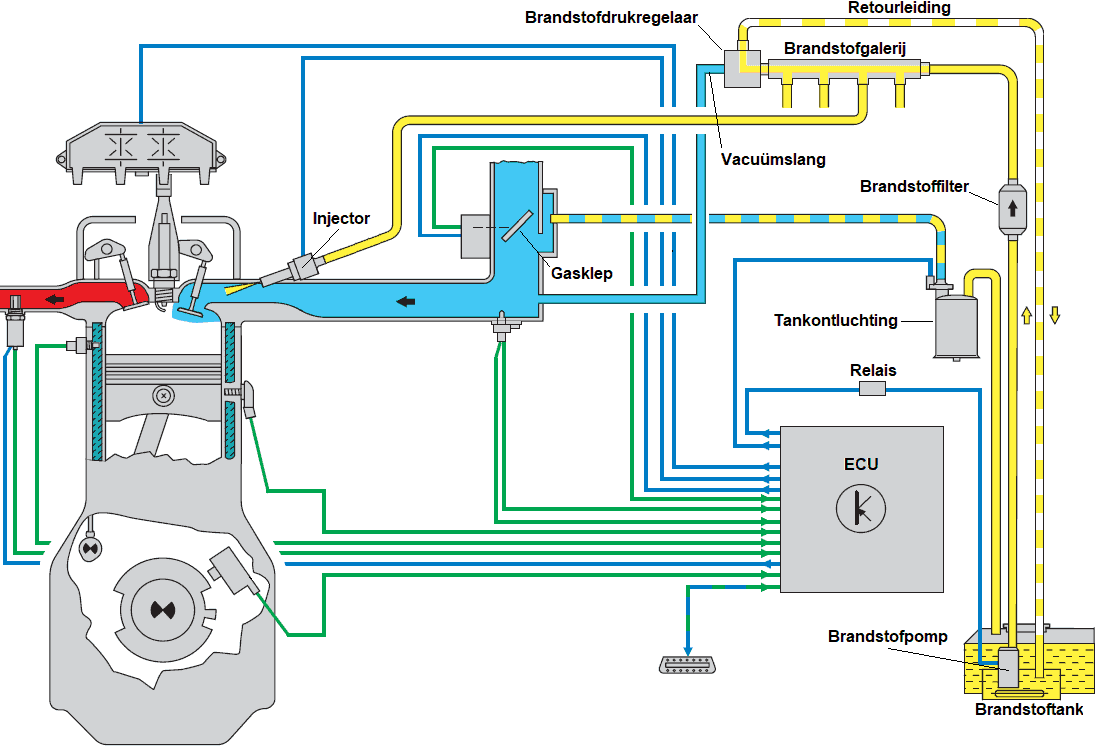

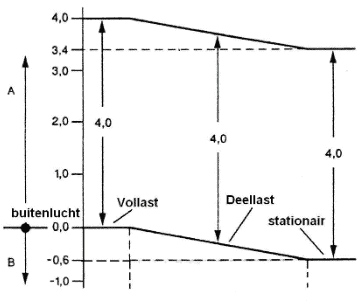

فشار ثابت سوخت یک پیش نیاز برای کنترل دقیق تزریق سوخت است. فشار سوخت (فشار ریل) در بالای انژکتور و فشار منیفولد ورودی در پایین است. فشار در منیفولد ورودی با تغییر بار موتور تغییر میکند و بدون تنظیمکننده فشار، بر اختلاف فشار سوخت و بنابراین مقدار تزریق تأثیر میگذارد. به همین دلیل ما از یک تنظیم کننده فشار سوخت استفاده می کنیم. در این بخش به کارکرد و هدف این کنترلر خواهیم پرداخت.

تصویر زیر اجزای یک موتور بنزینی تزریق غیر مستقیم با تزریق چند نقطه ای را نشان می دهد. ما به جریان سوخت از پمپ در باک به انژکتور نگاه می کنیم.

هنگامی که ECU رله پمپ بنزین را کنترل می کند، پمپ کار می کند. پمپ سوخت را از پایین ترین قسمت ممکن مخزن می مکد و جریان سوخت را به سمت فیلتر بنزین وادار می کند. ذرات کثیفی موجود در سوخت در مواد فیلتر باقی می مانند. سپس سوخت فیلتر شده به گالری سوخت می رسد. در بیشتر موارد گالری سوخت مستقیماً روی ورودی انژکتور نصب می شود.

فشار ثابتی در گالری سوخت وجود دارد: تنها زمانی که انژکتور به صورت الکتریکی توسط ECU کنترل می شود (سیم آبی را ببینید) انژکتور باز می شود و سوخت به منیفولد ورودی روی شیر ورودی باز تزریق می شود. مقدار سوخت تزریق شده به موارد زیر بستگی دارد:

- زمان تزریق (که توسط ECU با طولانی کردن یا کوتاه کردن سیگنال تزریق تعیین می شود).

- فشار سوخت (با زمان پاشش 2 میلی ثانیه، انژکتور بیش از مقداری که ECU محاسبه کرده است، اگر فشار سوخت بیش از حد بالا باشد پاشش می کند).

فشار سوخت در گالری سوخت (که فشار ریل نیز نامیده می شود) بر اساس بار موتور تنظیم می شود. در بخش بعدی به تفصیل بیشتر به این موضوع خواهیم پرداخت.

بدون استفاده از تنظیم کننده فشار، شرایط زیر رخ می دهد:

- در سرعت دور آرام، خلاء بیشتر (یعنی فشار هوای کم) در منیفولد ورودی، فشار سوخت نامطلوبی بالاتری ایجاد میکند.

- هنگام شتاب گیری، خلاء کمتر یا حتی به سختی وجود دارد (بار کامل) و فشار سوخت کاهش می یابد، در حالی که فشار سوخت بالاتری مورد نظر است.

تنظیم کننده فشار سوخت بر اساس فشار هوا در منیفولد ورودی، فشار بنزین را در گالری سوخت افزایش یا کاهش می دهد. ما می توانیم تنظیم کننده فشار سوخت را به عنوان یک شیر دینامیک در نظر بگیریم که امکان باز شدن بین خط تغذیه از پمپ سوخت و خط برگشت را فراهم می کند.

در سمت راست نمودار فشار سوخت را می بینیم که در آن اختلاف فشار نسبی در همه شرایط (آلات، بار جزئی و بار کامل) به لطف تنظیم کننده فشار 4 بار است.

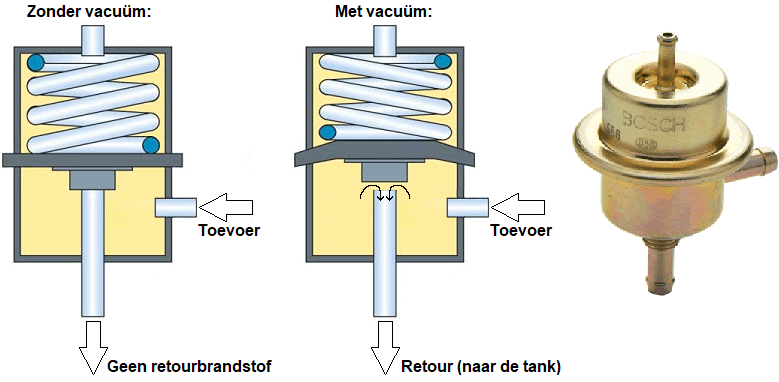

توضیحات زیر به تصاویر نشان دهنده رگولاتور فشار در وضعیت بدون و با خلاء اشاره دارد. در سمت راست یک تنظیم کننده فشار سوخت از بوش وجود دارد که توسط چندین خودروساز استفاده می شود.

بدون خلاء (سمت چپ):

تنظیم کننده فشار در حالت استراحت بسته است: فنر دیافراگم را بسته فشار می دهد و از رسیدن سوخت عرضه شده به خط برگشت جلوگیری می کند.

با خلاء (وسط):

هنگامی که فشار بالای دیافراگم کاهش می یابد، فشار سوخت در سمت منبع تغذیه، دیافراگم را در برابر نیروی فنر به سمت بالا فشار می دهد. دهانه ای ایجاد می شود که از طریق آن سوخت عرضه شده از طریق خط برگشت به مخزن سوخت تخلیه می شود.

تزریق چند نقطه ای استراتژی تزریق:

با تزریق چند نقطه ای (غیر مستقیم)، از سه روش تزریق مختلف استفاده می شود:

- همزمان: تزریق در تمام سیلندرها به طور همزمان انجام می شود.

- گروه: تزریق در هر گروه انجام می شود. بین یک یا چند گروه تمایز وجود دارد.

- ترتیبی: هر انژکتور به طور جداگانه کنترل می شود و بنابراین دارای لحظه تزریق خاص خود است.

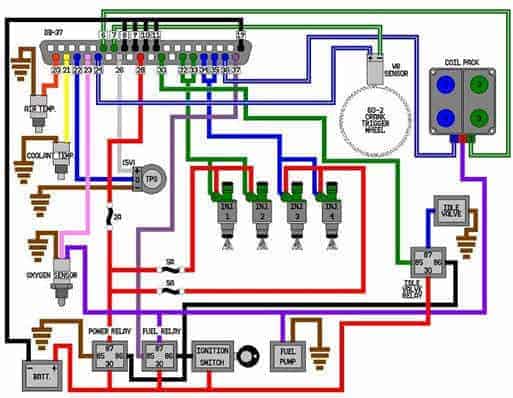

سیستم مدیریت موتور در شکل زیر یک تزریق گروهی را نشان می دهد. انژکتورهای سیلندر 1 و 2 دارای منبع تغذیه مشترک (قرمز) هستند و هر دو به طور همزمان به زمین متصل می شوند (سبز). انژکتورهای سیلندر 3 و 4 یکسان هستند اما جدا از سیلندرهای 1 و 2 کنترل می شوند.

انژکتور الکترومغناطیسی (MPI):

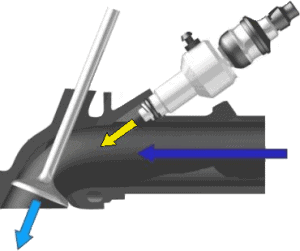

انژکتور الکترومغناطیسی در بسیاری از موتورهای بنزینی استفاده می شود که از تزریق فشار قوی (مستقیم) با پمپ فشار قوی جداگانه استفاده نمی کنند. سوخت در ورودی انژکتور تحت فشار ثابت 1 بار قرار دارد. فشار سوخت توسط پمپ بنزین در باک تامین می شود. با تزریق چند نقطه (این در ادامه در صفحه توضیح داده شده است)، هر سیلندر انژکتور خود را دارد. این انژکتور در منیفولد ورودی نصب می شود و قبل از باز شدن سوپاپ سوخت را با فشار حداکثر 6 بار تزریق می کند. پس از آن، سوخت زمان کافی دارد، زمانی که دریچه ورودی شروع به باز شدن می کند، تا با تمام اکسیژن (که در شکل به عنوان فلش آبی تیره نشان داده شده است) که به داخل سیلندر می ریزد مخلوط شود.

واحد کنترل موتور به موقعیت میل لنگ نگاه می کند تا زمان تزریق و زمان جرقه زنی را تنظیم کند. بر اساس عوامل متعددی (دمای موتور و محیط، بار، سرعت و ... در زمان مناسب به انژکتور سیگنال می دهد تا باز شود. دوشاخه این انژکتور شامل دو سیم است. یک سیم دارای مثبت ثابت حدود 14 است. ولت سیم دیگر توسط ECU به زمین متصل می شود تا جریان از سیم پیچ انژکتور عبور کند. هنگامی که سیم پیچ به اندازه کافی شارژ شد، سوزن انژکتور در برابر نیروی فنر باز می شود. هنگامی که کنترل متوقف می شود، یک فنر سوزن انژکتور را به عقب فشرده می کند. منبع سوخت قطع میشود. وقتی کنترل متوقف میشود، سیمپیچ همچنان بار الکتریکی دارد. انرژی در سیمپیچ یک پیک القایی تشکیل میدهد که میتوان آن را روی اسیلوسکوپ مشاهده کرد. ولتاژ القایی به طور خلاصه حدود 60 ولت است.

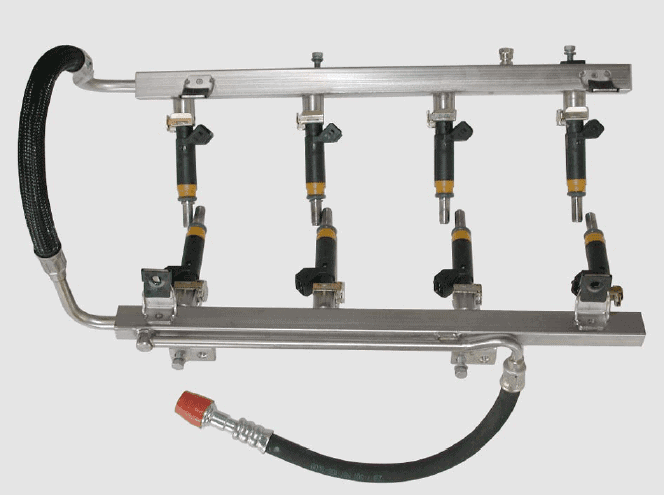

سوخت این انژکتورها از طریق ریل سوخت (که گالری سوخت نیز نامیده می شود) تامین می شود. بوست پمپ در مخزن سوخت، فشار را در ریل سوخت تامین می کند. فشار سوخت در ریل ثابت است (تقریباً 4 بار). از آنجایی که فشار بسیار کم است، انژکتورها با یک گیره قفل و یک حلقه O برای آب بندی متصل می شوند. به خصوص در خودروهای قدیمی که سیستم از بین رفته است، عاقلانه است که O-rings را قبل از نصب تعویض کنید.

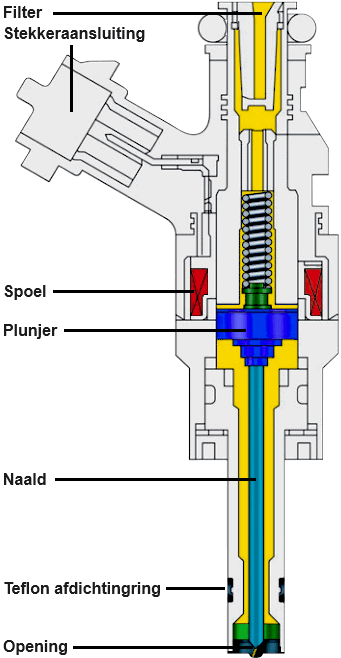

محفظه انژکتور معمولا از پلاستیک ساخته شده است. در بالای محفظه ما اتصال پلاگین را پیدا می کنیم که به صورت داخلی به سیم پیچ متصل است. یک O-ring لاستیکی در بالا وجود دارد که گالری سوخت روی آن می لغزد. حلقه های اورینگ یا حلقه های آب بندی تفلون را می توان در پایین پیدا کرد. O-ring عمدتا در انژکتورهای MPI با تزریق کم فشار استفاده می شود، در حالی که حلقه های تفلون را می توان در موتورهایی با تزریق فشار بالا مانند موتور FSI یافت.

سیم پیچ در اطراف هسته انژکتور پیچیده شده است. در تصویر پیوست سیم پیچ با رنگ قرمز مشخص شده است. در مرکز انژکتور، همچنین در داخل سیم پیچ، یک پیستون قرار دارد. این پیستون دارای یک جفت مکانیکی با سوزن است. بالای پیستون فنری وجود دارد که پیستون و در نتیجه سوزن را در محل خود نگه می دارد و دهانه تزریق را می بندد.

در حالت استراحت، ولتاژ هر دو پایانه سیم پیچ نسبت به زمین تقریباً 14 ولت است. برای پر کردن انژکتور، ECU موتور یک طرف سیم پیچ را با زمین تغذیه می کند، در حالی که طرف دیگر ولتاژ مثبت دریافت می کند. در آن نقطه، جریان از سیم پیچ شروع به عبور می کند و در نتیجه یک میدان مغناطیسی تشکیل می شود. این میدان مغناطیسی پیستون و در نتیجه سوزن تزریق را به سمت بالا می کشد.

هنگامی که تزریق باید متوقف شود، ECU زمین را قطع می کند و باعث ناپدید شدن میدان مغناطیسی می شود. فنر پیستون را به سمت پایین هل می دهد و باعث می شود سوزن جریان سوخت را به محفظه احتراق قطع کند.

انژکتور معمولا دارای دهانه های متعدد است. این دهانه ها بسیار کوچک هستند، به طوری که سوخت از انژکتور به صورت مه به داخل محفظه احتراق تزریق می شود. هرچه مه ریزتر باشد، راحت تر تبخیر می شود.

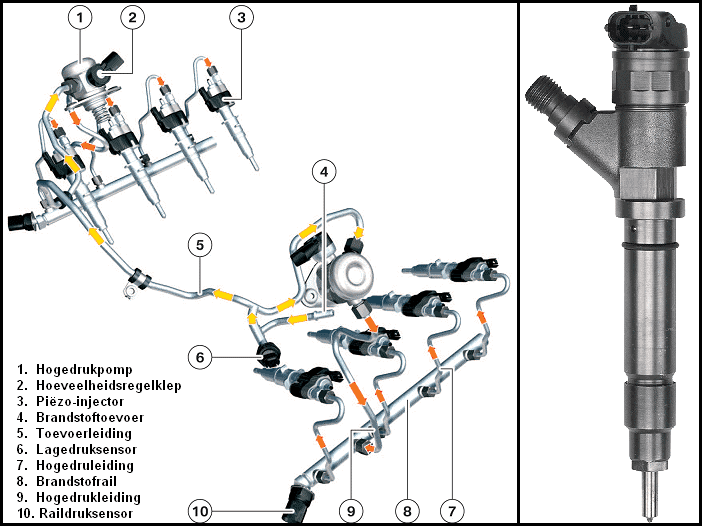

انژکتور پیزو (DI):

انژکتورهای پیزو را می توان در موتورهای بنزینی و دیزلی استفاده کرد. بی ام و اولین برندی بود که از فناوری پیزو در موتورهای بنزینی استفاده کرد، اما با موتورهای جدیدتر این کار را متوقف کرد.

انژکتور پیزو بخشی از تزریق فشار بالا است. یک پمپ فشار بالا جداگانه فشار را روی ریل سوخت ایجاد می کند. این ریل سوخت، سوخت را بین همه انژکتورها توزیع می کند (تصویر را ببینید). به دلیل فشارهای بسیار بالا از لوله های آلومینیومی با گلند استفاده می شود. غده ها (که روی لوله و انژکتورها پیچ می شوند) باید همیشه با نیروی صحیح سفت شوند. این در دفترچه راهنمای تعمیر موتور مربوطه آمده است.

المان پیزو در انژکتور این خاصیت را دارد که با اتصال ولتاژ مثبت یا منفی به آن، طول آن تغییر کند. این با انژکتور استفاده می شود. به محض اینکه واحد کنترل موتور یک ولتاژ کنترل تقریباً 100 تا 150 ولت را تامین می کند، عنصر پیزو تقریباً 0,03 میلی متر منبسط می شود. این تغییر طول برای برقراری ارتباط بین محفظه فشار بالا و پایین کافی است. تزریق بلافاصله شروع می شود. عنصر پیزو می تواند در یک هزارم ثانیه روشن و خاموش شود. این امر همراه با فشار تزریق بسیار بالا تا 2000 بار، تزریق بسیار سریع و دقیقی را انجام می دهد. این سرعت ها همچنین اجازه می دهد تا چندین تزریق یکی پس از دیگری انجام شود.

تزریق های متعدد در طول سکته مصرفی این مزیت را دارد که اختلاط هوا و سوخت بهینه است. فشار زیاد باعث می شود که قطرات سوخت بسیار ریز اتمیزه شوند، به طوری که حتی بهتر با هوا مخلوط می شوند. حداکثر 8 تزریق می تواند در طول سکته مغزی مصرفی انجام شود. این امر پیامدهای مثبتی برای مصرف سوخت، قدرت و انتشار گازهای گلخانه ای دارد.

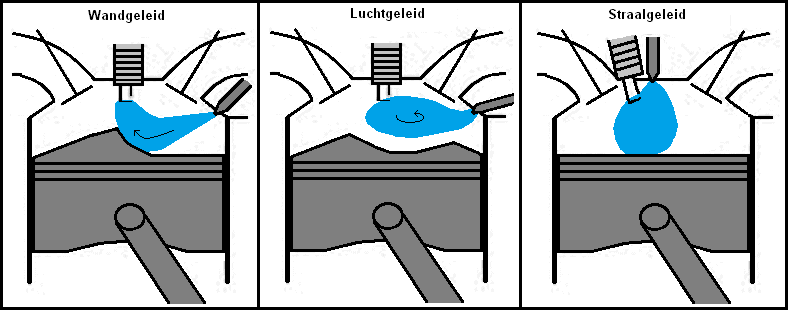

استراتژی های تزریق تزریق مستقیم:

استراتژی تزریق تزریق مستقیم انواع مختلفی دارد: هدایت دیواری، هدایت شده با هوا و هدایت جت (تصاویر زیر را ببینید). در این شرایط یک فرآیند احتراق لایه ای وجود دارد. این در همه شرایط عملیاتی اعمال نمی شود.

- هدایت دیواری: پیستون ابر سوخت را به سمت شمع هدایت می کند. فاصله بین شمع و انژکتور زیاد است. برای موتورهای GDI و HPI اعمال می شود.

- هدایت هوا: حرکت هوا ابر سوخت را به سمت شمع می آورد. فاصله بین شمع و انژکتور زیاد است. برای موتورهای FSI و JTS اعمال می شود.

- هدایت جت: شمع در لبه ابر سوخت قرار دارد. فاصله بین انژکتور و شمع کم است. برای موتورهای BMW اعمال می شود.

همانطور که قبلاً اشاره شد، موتورهای بنزینی تزریق مستقیم در همه شرایط عملیاتی احتراق طبقه ای ندارند. موتورهای با تزریق مستقیم جت هدایت شونده می توانند در بار جزئی به صورت فازی کار کنند. فرآیند احتراق لایه ای به این معنی است که لایه های مختلف هوا در فضای احتراق وجود دارد. در نزدیکی شمع، مقدار لامبدا 1 است. دورتر، مقدار لامبدا بیشتر می شود (لاغرتر، بنابراین هوا بیشتر). این هوا یک لایه هوای عایق ایجاد می کند. در فرآیند لایه ای زمان تزریق دیرتر از فرآیند همگن است. با کمک تزریق لایه ای می توان دریچه گاز را به طور کامل باز کرد تا هوا را کمتر خفه کند. از آنجایی که هوای مکیده شده از بین می رود، با مقاومت کمتری مواجه می شود و بنابراین می توان آن را راحت تر مکش کرد. از آنجایی که مقدار لامبدا در فضای احتراق با تزریق لایه ای به دلیل لایه هوای عایق کوچکتر از 1 است، این امر هیچ مشکلی در احتراق ایجاد نمی کند. در طول فرآیند لایه بندی، مصرف سوخت کاهش می یابد.

با یک مخلوط همگن، مقدار لامبدا در همه جا 1 است. به این معنی که در یک موتور بنزینی نسبت هوا و سوخت 14,7:1 (14,7 کیلوگرم هوا با 1 کیلوگرم سوخت) است. هر موتور می تواند به طور همگن کار کند. اگر غنیسازی انجام شود، مقدار لامبدا کاهش مییابد و اگر مخلوط لاغرتر شود، مقدار لامبدا افزایش مییابد:

<1 = ثروتمند

>1 = ضعیف

برای اینکه مبدل کاتالیزوری به درستی کار کند، یک موتور همیشه بین غنی و باریک در نوسان است. را سنسور لامبدا داده ها را به سیستم مدیریت موتور ارسال می کند.

در بار کامل موتور همیشه به طور همگن کار می کند. این گشتاور بیشتری نسبت به فرآیند لایه ای می دهد. اگر موتور به طور همگن کار کند، سوخت زودتر تزریق می شود. موتور همچنین هنگام دور شدن از حالت سکون به طور همگن کار می کند. سپس گشتاور راه اندازی بالاتری نسبت به زمانی که موتور به صورت لایه ای کار می کرد وجود دارد.

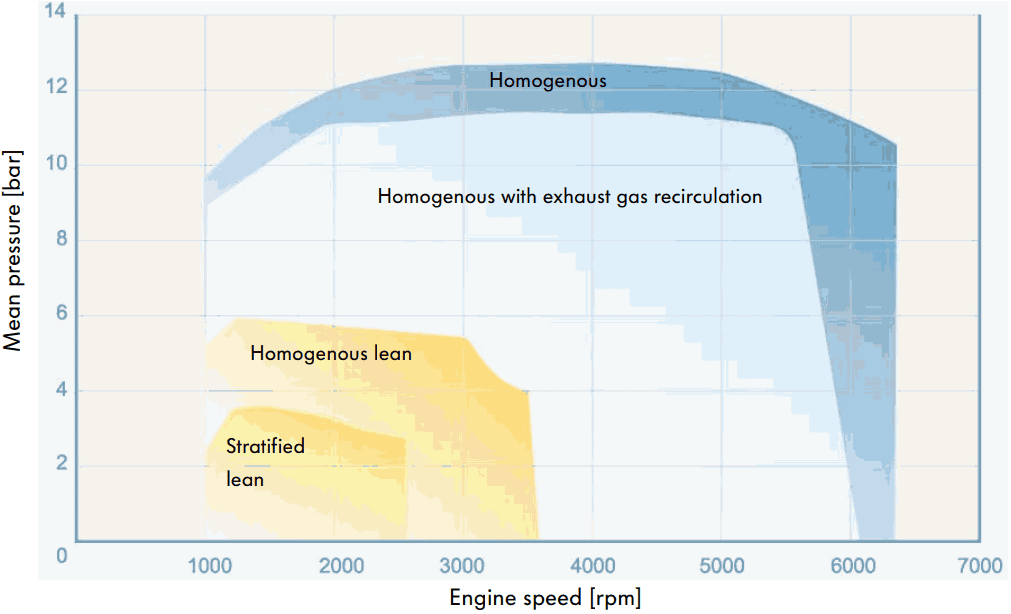

منحنی مشخصه زیر موقعیت های عملیاتی را در سرعت های مختلف در مقایسه با سرعت نشان می دهد فشار احتراق، با و بدون استفاده از EGR.

تزریق دوگانه:

گروه VAG از موتورهای بنزینی تزریق دوگانه برای رعایت استانداردهای آلایندگی فعلی استفاده می کند. در موتورهای تزریق دوگانه، دو سیستم تزریق سوخت وجود دارد: یک سیستم فشار پایین و یک سیستم فشار بالا.

- سیستم کم فشار حاوی انژکتورهای MPI است که برای چندین دهه استفاده شده است. انژکتورهای MPI در منیفولد ورودی نصب می شوند و با فشار 4 تا 5 بار به شیر ورودی تزریق می شوند.

- سیستم پرفشار شامل انژکتورهای فشار قوی است که مستقیماً با فشار تزریق حداکثر 150 تا 200 بار به داخل محفظه احتراق تزریق می شود.

سیستم مدیریت موتور تعیین می کند که کدام انژکتور کنترل شود.

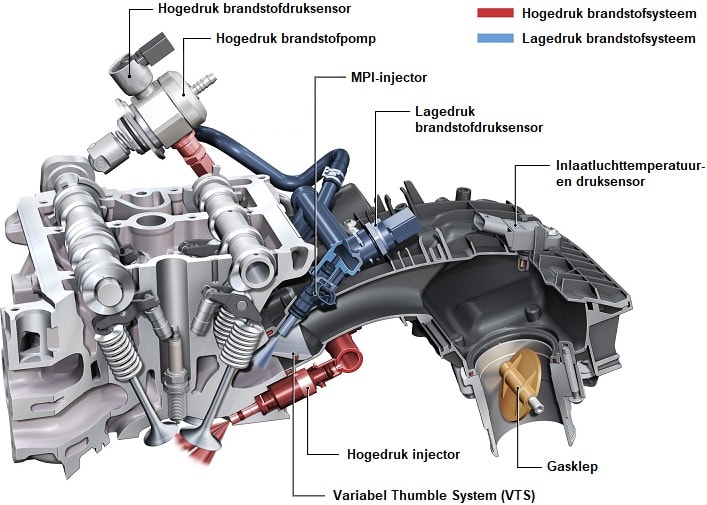

تصویر زیر سطح مقطع سرسیلندر را با دو سیستم سوخت رسانی نشان می دهد.

تزریق MPI ترکیب بهتری را بین هوا و سوخت ارائه می دهد. انژکتورهای مستقیم در دور آرام و بار کامل استفاده می شوند. با تزریق مستقیم، خنک کننده بهتری حاصل می شود که نسبت تراکم بالاتری را ممکن می کند. با این حال، اختلاط هوا و سوخت بهینه نیست. این باعث انتشار بیشتر دوده می شود. به همین دلیل امروزه موتورهای با تزریق مستقیم به فیلتر ذرات مجهز شده اند. این مشکل با تزریق دوگانه نیست. «سیستم شست متغیر» که به اختصار VTS نامیده می شود، نسخه ای از منیفولد ورودی متغیر است که جریان هوای بهتری را فراهم می کند. "انگشت" یک جریان هوا است که هنگام ورود به سیلندر به صورت گردابی ایجاد می شود. چرخش هوا برای مخلوط کردن صحیح سوخت انژکتور MPI با هوا ضروری است.

تزریق دوگانه در ترکیب با VTS، انتشار بهتر اگزوز را تضمین می کند. یک مزیت اضافی این است که شیر ورودی توسط انژکتور MPI تمیز می شود. موتورهای با تزریق مستقیم اغلب از یک مجرای ورودی کثیف (منیفولد ورودی و دریچه های ورودی) رنج می برند که باعث مشکلاتی مانند تامین هوای محدود می شود. در سناریوی شدید، ورودی آنقدر مسدود می شود که شیر ورودی دیگر نمی تواند به درستی روی سر سیلندر بسته شود و در نهایت می سوزد زیرا نمی تواند گرما را به اندازه کافی دفع کند.

مشخص است که موتورهای مشابه در ایالات متحده فقط برای موتورهای VAG با تزریق دوگانه مجهز به تزریق مستقیم هستند. منیفولد ورودی درپوش است. این به این دلیل است که در زمان نگارش این مقاله، الزامات زیستمحیطی در اروپا سختتر از ایالات متحده است و سازنده موتورهایی را برای بازارهایی که استانداردهای آلایندگی کمتر سختگیرانهتر با چنین سیستمهای گران قیمتی هستند، به دلایل هزینه ارائه نمیکند.

اندازه گیری مشخصات ولتاژ و جریان در یک انژکتور چند نقطه ای:

اسیلوسکوپ فقط می تواند ولتاژ را اندازه گیری کند. کابل های اندازه گیری را می توان به صورت موازی در سراسر اجزای الکتریکی متصل کرد. اندازه گیری جریان به صورت سری امکان پذیر نیست. جریان را می توان با استفاده از گیره جریان القایی اندازه گیری کرد. سنسورهای هال در گیره جریان، میدان مغناطیسی را اندازه گیری کرده و آن را به ولتاژ تبدیل می کنند. ولتاژ را می توان با اسیلوسکوپ اندازه گیری کرد. در این حالت ضریب تبدیل 10 میلی ولت در هر آمپر وجود دارد. به ازای هر 0,010 ولتی که گیره جریان ارسال می کند، می توان آن را به 1 A تبدیل کرد.

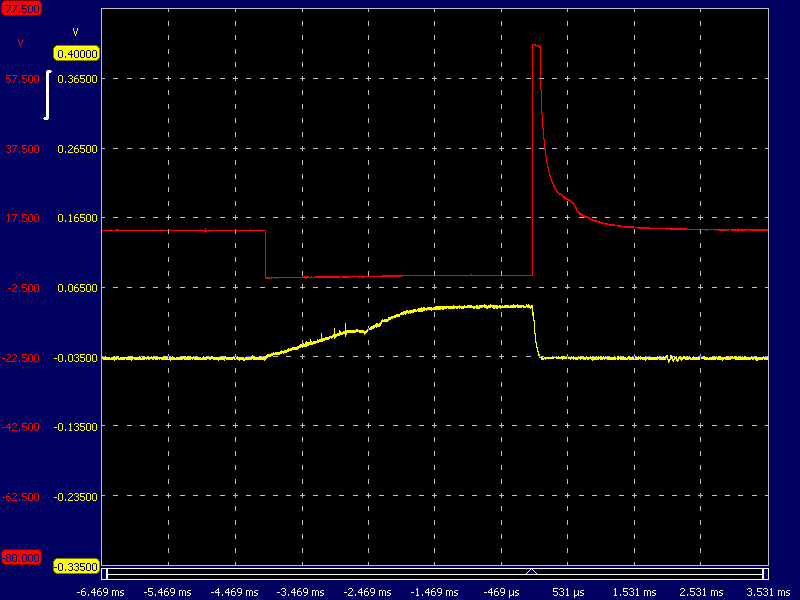

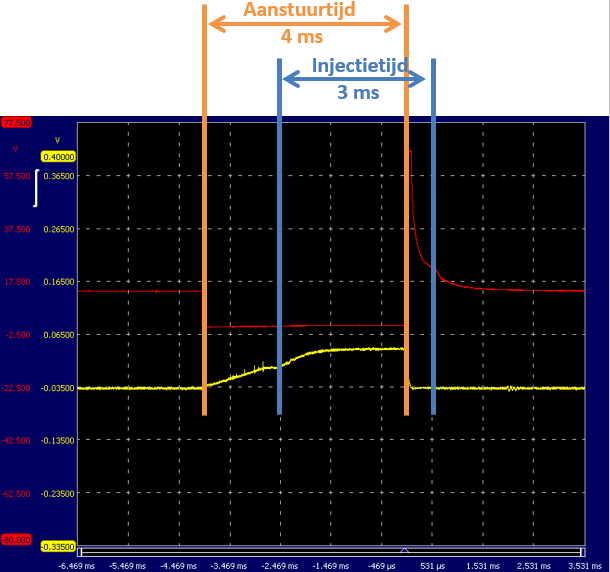

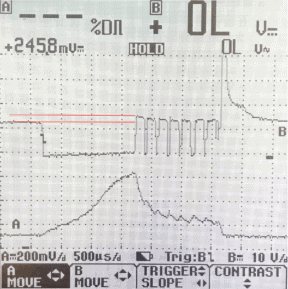

تصویر دامنه زیر مشخصات ولتاژ و جریان یک انژکتور الکترومغناطیسی را نشان می دهد.

- قرمز: گرادیان ولتاژ؛

- زرد: جریان جریان.

در حالت استراحت ولتاژ 14 ولت است. اکنون هیچ اختلاف ولتاژی در دوشاخه وجود ندارد، بنابراین هیچ جریانی جریان ندارد. ECU برای کنترل انژکتور یک سیم را به زمین متصل می کند. اختلاف ولتاژ باعث عبور جریان از سیم پیچ انژکتور می شود.

خط زرد نشان دهنده جریان جریان است: لحظه ای که ولتاژ به 0 ولت کاهش می یابد، افزایش جریان شروع می شود. بارگیری سیم پیچ زمان می برد. جریان تقریباً از 0,9 A بیشتر نمیشود. در نیمهی راه افزایش جریان، یک خمیدگی در خط مشاهده میکنیم: این لحظهای است که مغناطیس کافی برای بلند کردن سوزن از روی صندلی آن ایجاد شده است. انژکتور شروع به تزریق می کند.

ECU اتصال زمین را قطع می کند تا کنترل را متوقف کند. انرژی باقیمانده در سیم پیچ ولتاژ القایی تقریباً 60 ولت را فراهم می کند. انژکتور تزریق را متوقف می کند زیرا فنر سوزن را به سمت صندلی خود فشار می دهد. این را می توان در تصویر محدوده توسط برآمدگی در سیگنال ولتاژ مشاهده کرد.

اگر موتور به طور نامنظم کار می کند و سیلندر آتش نمی گیرد، ممکن است دلایل مختلفی داشته باشد:

- جرقه نداشتن یا ضعیف به دلیل معیوب بودن شمع، کابل شمع یا سیم پیچ احتراق؛

- محدودیت عرضه سوخت به دلیل گرفتگی فیلتر سوخت، رگولاتور معیوب فشار، مشکل در پمپ بنزین یا انژکتور.

- از دست دادن تراکم به دلیل مشکل در رینگ های پیستون، معیوب واشر سر یا آب بندی سوپاپ.

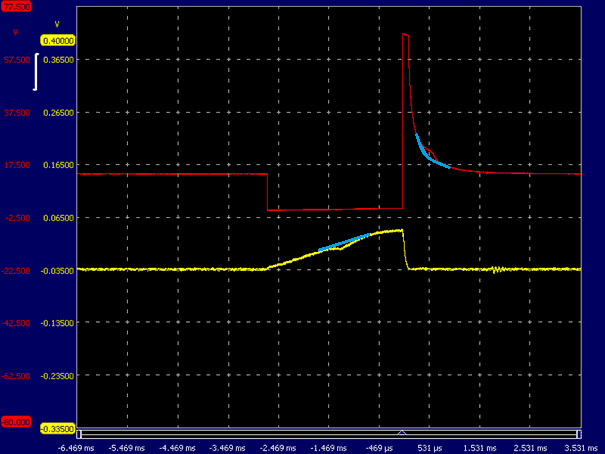

در طول تشخیص، می توان از یک اسکوپ برای بررسی اینکه آیا انژکتورها هنوز به درستی کار می کنند یا خیر، استفاده کرد. در ابتدای این بخش، اندازه گیری ها نشان داده شد که در آن هیچ نقصی وجود نداشت. خطوط آبی به عنوان مثال نشان می دهد که مشخصات ولتاژ و جریان یک انژکتور معیوب چگونه است.

در صورتی که کنترل انژکتور صحیح باشد ولی در تصویر ولتاژ و جریان پیچ خوردگی دیده نشود، می توان نتیجه گرفت که سوزن انژکتور حرکت نمی کند. از آنجایی که انژکتور یک سیلندر به درستی کار نمی کند و انژکتورهای دیگر به درستی کار می کنند، می توان تصاویر انژکتورهای مختلف را به راحتی با یکدیگر مقایسه کرد.

اگر به آرامی به انژکتور ضربه بزنید، سوزن انژکتور ممکن است شل شود. در این صورت، موتور فوراً بیصداتر کار میکند و پیچ خوردگیها دوباره در تصاویر اسکوپ قابل مشاهده خواهند بود. با این حال، این یک راه حل دائمی را تضمین نمی کند. این احتمال وجود دارد که مشکل در مدت کوتاهی بازگردد. تعویض انژکتور مربوطه ضروری است.

سوزن انژکتور فقط پس از شارژ شدن کافی سیم پیچ باز می شود. در نتیجه هنگامی که ECU شروع به کنترل آن می کند، انژکتور بلافاصله سوخت را تزریق نمی کند. پس از اتمام عملیات، فنر سوزن انژکتور را بر روی صندلی خود فشار می دهد. این نیز زمان می برد. زمان کنترل معمولا با زمان تزریق برابر نیست. تصویر زیر منحنی ولتاژ و جریان همان انژکتور فوق را اما با سرعت افزایش یافته نشان می دهد.

- شروع کنترل: ECU سیم کنترل را به زمین سوئیچ می کند. جریان از طریق سیم پیچ انژکتور می گذرد تا آن را باز کند. پیچ خوردگی در الگوی جریان، لحظه باز شدن سوزن انژکتور را نشان می دهد. سپس جریان کمی افزایش می یابد و بنابراین ثابت می ماند. سوزن انژکتور باز می ماند.

- پایان کنترل: همانطور که قبلاً توضیح داده شد، ما لحظه بسته شدن سوزن انژکتور توسط برآمدگی در تصویر ولتاژ را تشخیص می دهیم.

کنترل 4 میلی ثانیه طول می کشد، اما زمان واقعی تزریق 3 میلی ثانیه است. ما تفاوت بین آنها را "تاخیر" می نامیم که به هلندی به عنوان "تاخیر" ترجمه شده است. بنابراین ECU انژکتور را برای 4 میلی ثانیه کنترل می کند تا به آن اجازه تزریق 3 میلی ثانیه را بدهد.

زمان تزریق در رابطه با موقعیت میل لنگ:

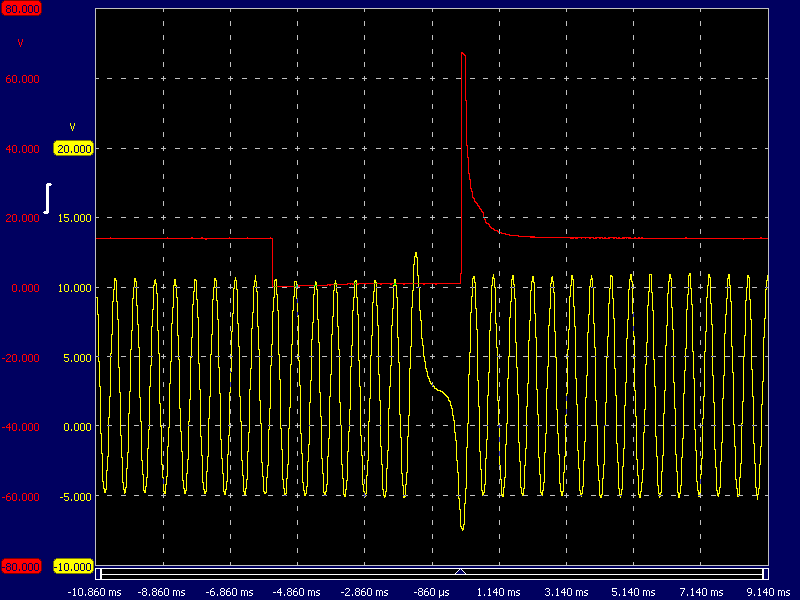

لحظه تزریق را می توان با استفاده از اسیلوسکوپ مشاهده کرد. کانال A (قرمز) روی سیم زمین انژکتور و کانال B (زرد) روی سیم انژکتور قرار دارد. سنسور موقعیت میل لنگ متصل. در حالی که موتور در حال کار است، می توانیم از این تصویر scope برای تعیین زمان تزریق و زمان تزریق استفاده کنیم.

تصویر scope در زمان دور آرام گرفته شده است. تصویر ولتاژ قرمز باز و بسته شدن انژکتور را نشان می دهد (به بخش: اندازه گیری مشخصات ولتاژ و جریان در یک انژکتور چند نقطه ای مراجعه کنید). در زمان -2,860 ms کنترل شروع می شود. ولتاژ از 12 ولت به 0 ولت کاهش می یابد. این نقطه ای است که سیم پیچ انژکتور به زمین متصل می شود و جریان جریان می یابد. کنترل انژکتور با بالا آمدن مجدد خط قرمز به پایان می رسد. به دلیل انرژی ایجاد شده در سیم پیچ، ولتاژ القایی بیش از 60 ولت رخ می دهد. سپس ولتاژ به تدریج به 12 ولت کاهش می یابد. در اینجا انژکتور دوباره خاموش می شود.

ولتاژ متناوب قرمز از القایی می آید سنسور موقعیت میل لنگ. هر بار که دندانه های چرخ ضربه ای از سنسور میل لنگ عبور می کنند، یک ولتاژ متناوب سینوسی ایجاد می شود. چرخ ضربه ای شامل 60 دندان است که 2 تای آن ها زمین زده شده اند. دو دندانه دور زمین نقطه مرجعی را تشکیل می دهند که در آن سیستم مدیریت موتور تشخیص می دهد که پیستون های سیلندرهای 1 و 4 بین 90⁰ تا 120⁰ قبل از TDC (مرکز مرگ بالا) قرار دارند. پس از شناسایی دندان از دست رفته، سیستم مدیریت موتور زمان دارد تا (احتمالاً در ترکیب با سنسور میل بادامک) برای تعیین تزریق صحیح و لحظه احتراق و فعال کردن انژکتور و سیم پیچ احتراق قبل از اینکه پیستون در TDC باشد.

تصویر محدوده زمانی را نشان می دهد که در آن تزریق شروع می شود. تزریق با پالس چهارم از سنسور میل لنگ شروع می شود. با فرض وجود 60 تا 2 دندان، پس از هر 6⁰ چرخش میل لنگ (360⁰ برای 1 دور / 60 دندان) تزریق 24 درجه بعد از نقطه مرجع انجام می شود. دندان از دست رفته 90⁰ قبل از TDC است، بنابراین تزریق شروع می شود (90⁰ - 24⁰) = 66⁰ قبل از TDC.

با افزایش سرعت 2000 دور در دقیقه، پالس های سنسور میل لنگ القایی به هم نزدیکتر می شوند. فرکانس این سیگنال توسط سیستم مدیریت موتور به سرعت تبدیل می شود. بسته به سرعت، بار (اندازه گیری شده توسط سنسور نقشه) و دما از هوای ورودی و خنک کننده، زمان تزریق مورد نیاز تعیین می شود. زمان تزریق زودتر انجام می شود و انژکتور برای مدت طولانی تری روی زمین است: انژکتور زودتر و طولانی تر تزریق می کند.

از شروع فعالسازی تا نقطه ماشه (فلش در سطح خاموش شدن انژکتور)، زمان فعالسازی تقریباً 5,2 میلیثانیه است. مدت زمانی که انژکتور فعال می شود با تزریق واقعی برابر نیست (به پاراگراف قبلی مراجعه کنید).

در تصویر دامنه زیر، سیگنال میل لنگ القایی با رنگ قرمز و سیگنال انژکتور با رنگ زرد نشان داده شده است. هنگام افزایش سرعت تا حدود 3000 دور در دقیقه، دو کنترل انژکتور قابل مشاهده است. به وضوح قابل مشاهده است که تزریق سوخت سیلندر 1 با هر چرخش دوم میل لنگ انجام می شود.

محدودیت فعلی در ECU:

همانطور که اندازهگیریها در بخش «اندازهگیری ولتاژ و جریان در یک انژکتور چند نقطهای» نشان داد، بین فعال کردن و باز کردن واقعی سوزن انژکتور تاخیر وجود دارد. در این حالت 1,5 میلی ثانیه طول می کشد تا باز شود.

اگر جریان عبوری از سیم پیچ سریعتر افزایش یابد، سوزن انژکتور سریعتر باز می شود. جریان به مقاومت سیم پیچ بستگی دارد: هر چه مقاومت کمتر باشد، جریان سریعتر ایجاد می شود. انژکتورهای امپدانس بالا به کار رفته در موتور اندازه گیری ها دارای مقاومت 16 اهم هستند. در ولتاژ داخلی 14 ولت، جریان کمی جریان می یابد:

جریان برای باز کردن سوزن انژکتور کافی است، اما نه خیلی زیاد که به دلیل قدرت زیاد، خیلی داغ شود:

از آنجا که فقط یک توان کم ساخته می شود، استفاده از کنترل جریان ضروری نیست. این امر با انژکتورهای کم امپدانس ضروری است.

- انژکتورهای کم امپدانس این مزیت را دارند که از همان ابتدا جریان به سرعت افزایش می یابد. این باعث باز شدن سریع سوزن انژکتور می شود، بنابراین تاخیر کمی دارد.

- انژکتورهای اهم کم دارای مقاومت تقریباً 2,8 اهم هستند. مقاومت کم باعث جریان زیاد می شود:

قدرت نیز به شدت افزایش می یابد:

مصرف برق تقریباً هفت برابر بیشتر از انژکتورهای امپدانس بالا است. اگر جریان بیش از حد افزایش یابد، گرما در انژکتورها و در مرحله خروجی دستگاه کنترل ایجاد می شود. برای محدود کردن جریان، ولتاژ چند بار در مدت زمان کوتاهی روشن و خاموش می شود. پس از باز شدن سوزن انژکتور، انرژی کمی برای باز نگه داشتن سوزن مصرف می شود. جریان در هنگام روشن و خاموش کردن کاهش می یابد. این پیشرفت در تصویر scope قابل مشاهده است.

تعیین میزان سوخت مورد نیاز:

سازنده مقدار سوخت مورد نیاز را در زمینه های مشخصه مختلف که در حافظه رام ECU ذخیره می شود تعیین کرده است. آی تی سیستم مدیریت موتور از این نمودارها میخواند که چه مقدار سوخت بدون اصلاحات لازم است. البته این به دور موتور، دما و بار بستگی دارد. مهمترین پارامترها برای تعیین مقدار صحیح سوخت در این بخش به عنوان جدول VE و جدول AFR توضیح داده شده است.

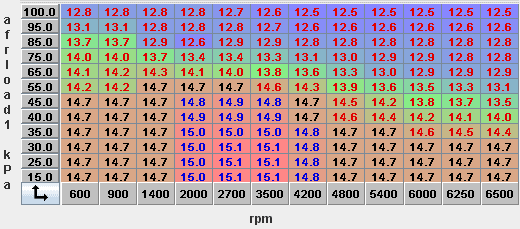

جدول VE:

جدول VE راندمان حجمی و نسبت هوا به سوخت را در هر دور موتور و فشار منیفولد ورودی نشان می دهد. راندمان حجمی نسبت بین مقدار اندازه گیری شده هوای پرکننده سیلندرها و مقدار هوایی که سیلندر را در شرایط ایستا پر می کند بسته به دور موتور و فشار منیفولد ورودی است. مقادیر موجود در جدول توسط ECU برای تعیین جرم هوای فعلی و در نتیجه سطح پر شدن استفاده می شود. این داده ها برای محاسبه مقدار سوختی که باید تزریق شود استفاده می شود.

این رویکرد نظری با واقعیت متفاوت است. مشخصات موتور هنوز در اینجا در نظر گرفته نشده است. نمودار سوپاپ (همپوشانی سوپاپ، یا احتمالاً زمانبندی متغیر سوپاپ)، مقاومت هوا در مجرای ورودی و غیره را در نظر بگیرید. به همین دلیل است که یک ضریب تصحیح اعمال می شود که انحراف از رابطه خطی را نشان می دهد. ضریب تصحیح در تصویر بالا با خط چین نشان داده شده است. منحنی نشان می دهد که تا چه حد رابطه خطی صحیح است. در فشار 60 کیلو پاسکال، انحراف تقریباً 50٪ از خطی است که رابطه خطی را نشان می دهد. ضریب تصحیح را می توان به صورت درصدی تشکیل داد.

در جدول VE، هر سلول درصد مربوط به فشار منفی را نسبت به سرعت نشان می دهد. این درصد در سرعتی که گشتاور در آن بالاتر است، بالاترین میزان خواهد بود. به هر حال، موتور در آنجا بیشترین کارایی را دارد، زیرا موتور بهترین را پر می کند.

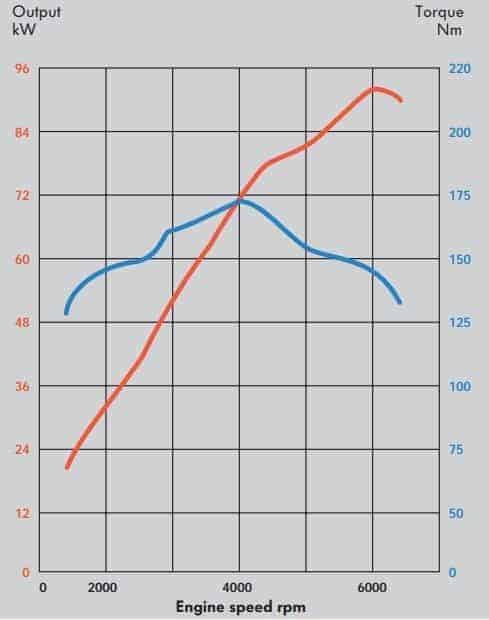

مقادیر موجود در جداول VE و AFR بعدا در این بخش از منحنی گشتاور و قدرت یک موتور 1.8 20 ولتی از یک VW Golf گرفته شده است.

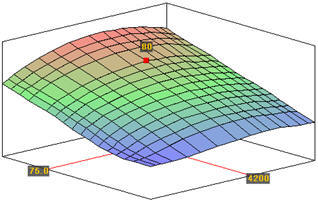

تصاویر زیر جدول VE را به عنوان یک جدول پرکننده و نمایش سه بعدی ایجاد شده با استفاده از منحنی گشتاور و قدرت در برنامه "TunerStudio" نشان می دهد. این برنامه عمدتا برای ارائه نرم افزار برای ECU قابل برنامه ریزی مانند MegaSquirt یا Speeduino استفاده می شود. برای اطلاعات بیشتر: صفحات مربوط به آن را ببینید پروژه MegaSquirt.

محور عمودی MAP (فشار هوای منیفولد) را از 15 کیلو پاسکال (فشار منفی زیاد) تا 100 کیلو پاسکال (فشار هوای بیرون) نشان می دهد. MAP بار موتور را نشان می دهد. محور افقی سرعت موتور بین دور آرام و حداکثر دور موتور را نشان می دهد.

سلول های جدول VE سطح پر شدن موتور را نشان می دهد. به عبارت دیگر؛ چقدر موتور در سرعت و بار معین کارآمد است. موتور در سرعتی که در آن گشتاور بالاترین است (حدود 4200 دور در دقیقه) کارآمدتر است. درصد در اینجا بالاترین است. این جایی است که موتور به بهترین وجه "پر می شود". استفاده از تکنیکهایی که سطح پر شدن را افزایش میدهند، مانند زمانبندی متغیر سوپاپ، تنظیم منیفولد ورودی یا استفاده از توربو، درصدها را سودمند خواهد بود.

جدول AFR:

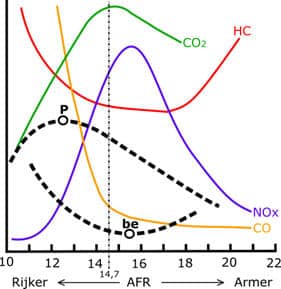

ترکیب هوا/سوخت مورد نیاز در جدول AFR ثبت می شود. AFR مخفف «نسبت سوخت هوا» است. در نسبت اختلاط استوکیومتری (لامبدا = 1)، برای سوزاندن 14,7 کیلوگرم بنزین به 1 کیلوگرم هوا نیاز است. مخلوط استوکیومتری در همه شرایط مطلوب نیست.

- یک مخلوط بدون چربی برای مصرف سوخت مفید است.

- یک مخلوط غنی اجازه می دهد تا قدرت بالاتر.

هنگامی که موتور مجبور است قدرت بیشتری (P) ارائه دهد، غنی سازی صورت می گیرد. مخلوط غنی تر نیز خنک کننده را فراهم می کند. غنی سازی به λ = 0,8 به این معنی است که نسبت اختلاط (AFR) 11,76 کیلوگرم هوا به 1 کیلوگرم بنزین اعمال می شود. بنابراین هوای کمتری برای سوزاندن 1 کیلوگرم سوخت نسبت به مخلوط استوکیومتری وجود دارد. از طرف دیگر، یک مخلوط بدون چربی، مصرف سوخت بهتری (be) می دهد، اما شانس بیشتری برای ضربه زدن می دهد. غنی سازی یا ضعیف کردن مخلوط باید همیشه در محدوده احتراق باقی بماند.

در دور آرام سرعت بین 600 تا 900 دور در دقیقه است. شیر گاز تقریباً کاملاً بسته است و فشار منفی زیاد است: بین 25 تا 40 کیلو پاسکال است. مخلوط در این محدوده سرعت استوکیومتری (14,7:1) است.

هنگامی که بار بخشی وجود دارد، دور موتور به 4200 دور در دقیقه افزایش می یابد. دریچه گاز بیشتر باز می شود، بنابراین خلاء در منیفولد ورودی به 40 تا 75 کیلو پاسکال کاهش می یابد. با افزایش بار موتور، فشار منفی کاهش می یابد. غنی سازی صورت می گیرد (AFR 13:1). یک مخلوط بدون چربی در بار کم موتور امکان پذیر است. در بار کامل دریچه گاز کاملا باز است. فشار منفی به 100 کیلو پاسکال (فشار هوای بیرون) کاهش می یابد و حداکثر غنی سازی صورت می گیرد (12,5:1).

مقدار لامبدا نه تنها بر توان و مصرف سوخت تأثیر می گذارد، بلکه بر انتشار گازهای گلخانه ای نیز تأثیر می گذارد. یک مخلوط غنیتر، محتوای کمتر NOx را تضمین میکند، اما همچنین انتشار CO و HC بالاتری دارد. با یک مخلوط لاغرتر، ذرات سوخت از هم دورتر هستند، به طوری که احتراق دیگر مطلوب نیست. در نتیجه انتشار HC نیز افزایش می یابد.

هنگام استفاده از یک کاتالیزور، مطلوب است که اطمینان حاصل شود که تزریق دائماً بین غنی و لاغر متناوب است. در یک مخلوط غنی، CO در نتیجه کمبود اکسیژن تشکیل می شود که با آن کاتالیزور NOx را کاهش می دهد. یک مخلوط بدون چربی حاوی اکسیژن اضافی است که CO و HC را اکسید می کند.

واحد کنترل تعیین می کند که چه مقدار سوخت باید تزریق شود. ابتدا، داده های تزریق اولیه از فیلدهای مشخصه خوانده می شود. مقادیر جداول VE و AFR، از جمله، در محاسبه مقدار تزریق گنجانده شده است. مقادیر زیر تعیین شده توسط سازنده نیز در نظر گرفته می شود:

- غنی سازی بسته به خنک کننده و دمای هوای ورودی؛

- غنی سازی شتاب کوتاه مدت هنگام باز کردن (سریع) دریچه گاز.

- اصلاح به دلیل تغییر در ولتاژ داخلی.

علاوه بر این مقادیر تعیین شده، ولتاژهایی که سنسور لامبدا به واحد کنترل ارسال می کند با دقت در نظر گرفته می شود. این ولتاژها به میزان اکسیژن موجود در گازهای خروجی بستگی دارد. این یک عامل متغیر است که به طور مداوم تغییر می کند. ورودی این ولتاژهای سنسور به اصطلاح ”تزئینات سوخت" گنجانده شده است.

نحوه تعیین مقادیر جدول VE و AFR و سایر تنظیمات ذکر شده در صفحات انجام شده شرح داده شده است. پروژه MegaSquirt.