فاعل، موضوع:

- تاریخچه موتور دیزل

- عملیات

- مزایا و معایب موتور دیزل

- چرخه کار موتور دیزل چهار زمانه

- تزریق مستقیم و غیر مستقیم

- بخش فشار پایین و بالا

- فرآیند تزریق

- ضربه دیزلی

تاریخچه موتور دیزل:

موتور دیزل به نام مخترع آن رودولف دیزل (1858-1913) نامگذاری شده است. اولین موتور دیزل طبق نظریه دیزل در 17 فوریه 1894 به واقعیت تبدیل شد. این موتور طبق اصل خود اشتعال کار می کرد و به مدت 1 دقیقه کار می کرد طول 88 دور در دقیقه رابرت بوش پمپ تزریق فشار بالا را توسعه داد که به موتور دیزل اجازه داد تا فتح جهانی خود را آغاز کند.

اولین خودروی سواری با موتور دیزلی مرسدس بنز 170D از سال 1935 بود.

کار کردن:

یک موتور دیزلی هوا را وارد سیلندرها می کند. بدون مخلوط، همانطور که اغلب در مورد موتورهای بنزینی اتفاق می افتد. در آنجا سوخت اغلب از قبل با هوا (مخلوط) مخلوط شده است. هوا در یک موتور دیزل گاهی توسط خود موتور (بدون توربو) مکیده می شود که معمولاً تحت فشار توسط یک توربو تامین می شود. به این می گویند سوپر شارژ. سوپرشارژ باعث ورود مقدار بیشتری هوا می شود که می تواند با سوخت اضافی مشتعل شود. اطلاعات بیشتر در مورد پر کردن فشار را می توان در صفحه یافت توربو. موتور دیزل با حداکثر هوای ممکن تامین می شود که مانند موتور بنزینی از نظر کمیت تنظیم نمی شود. هوای نامحدود را «هوای مازاد» میگویند.

در موتور دیزل، سوخت با کمک یک جزء مشتعل نمی شود (همانطور که شمع، سوخت بنزین را در موتور بنزینی مشتعل می کند). در موتور دیزل، احتراق با تزریق سوخت دیزل حاصل می شود. به همین دلیل است که موتور دیزل نام خود را به خود جرقه می زند. این پمپ سوخت فشار قوی فشار سوخت لازم را فراهم می کند.

این احتراق به گرمای زیادی نیاز دارد. این گرما در اثر فشار تراکم بالایی که پیستون در حین فشرده سازی ایجاد می کند ایجاد می شود. فشرده سازی هوا (در فشار بسیار بالایی قرار می گیرد) گرمای زیادی ایجاد می کند. این گرما برای احتراق لازم است.

De اتمی ساز مقدار معینی از سوخت دیزل را درست قبل از رسیدن پیستون به TDC تزریق می کند. این کار معمولاً در چند مرحله انجام می شود، قبل از تزریق، اصلی و پس از تزریق. از آنجا که سوخت دیزل با هوای گرم مخلوط می شود (به دلیل فشار نهایی تراکم بالا)، این سوخت خود به خود مشتعل می شود. که اصطلاحاً پاور سکته نامیده می شود. (درباره فرآیند چهار ضربان بعداً).

بنابراین موتور دیزل برای شروع احتراق به گرما نیاز دارد. این گرما (حداقل 250 درجه) هنگام روشن شدن موتور هنوز وجود ندارد. فشار نهایی فشرده سازی اغلب دمای مناسبی را در محفظه احتراق فراهم نمی کند. برای حل این موضوع وجود دارد شمع های درخشان در سر سیلندر نصب شده است. این شمعها هنگام استارت فعال میشوند و اطمینان حاصل میکنند که هوای محفظه احتراق دمای مناسبی برای احتراق سوخت دیزل دارد.

مزایا و معایب موتور دیزل

- مزایای موتور دیزل در مقایسه با موتور بنزینی:

با توجه به نسبت تراکم بالاتر و فرآیند احتراق، یک موتور دیزل مقرون به صرفه تر از یک موتور بنزینی است. یک موتور دیزل معمولاً طول عمر بیشتری نیز دارد (بسته به نحوه استفاده از آن). - معایب موتور دیزل نسبت به موتور بنزینی:

موتور دیزلی پر سر و صداتر است، در مقایسه با موتور بنزینی با ظرفیت سیلندر یکسان (بدون استفاده از توربو و اینترکولر) قدرت کمتری دارد و موتوری گرانتر و سنگینتر است. امروزه دیگر پیش گرم کردن موتور یک نقطه ضعف محسوب نمی شود، زیرا موتور دیزل تزریق مستقیم می تواند به راحتی و بدون پیش گرم شدن روشن شود. حتی در دماهای نزدیک به نقطه انجماد، باز هم پس از مدتی طولانی شروع می شود.

امروزه موتورهای دیزلی کم صداتر می شوند و تشخیص موتورهای بنزینی و دیزلی را دشوارتر می کند.

چرخه کار موتور دیزل چهار زمانه:

چرخه کار موتور دیزل شامل چهار زمان است. کورس ورودی، کورس تراکم، کورس برق و کورس اگزوز. در طی این ضربات پیستون دو بار به سمت پایین و بالا حرکت کرد. بنابراین میل لنگ دو بار چرخیده است.

در طول هر سکته اتفاقات زیادی می افتد. هوا به داخل کشیده می شود، سوخت تزریق می شود، هوا و سوخت می سوزند و گازهای باقی مانده از سیلندر خارج می شوند. در زیر توضیح داده شده است که دقیقاً در هر ترفند چه اتفاقی می افتد:

- سکته مصرفی:

دریچه ورودی باز است، دریچه اگزوز بسته است. پیستون از TDC به ODP حرکت می کند.

– بدون توربو: هوا در اثر فشار منفی ایجاد شده به داخل مکیده می شود.

– با توربو: هوای ورودی از توربو با فشار مثبت به فضای سیلندر وارد می شود.هیچ سوپاپ تنظیم کننده ای مانند دریچه گاز موتور بنزینی در مجرای ورودی وجود ندارد. در یک موتور دیزل، مقدار هوای مکیده شده قابل تنظیم نیست. سوپاپ دریچه گاز در سیستم ورودی (دریچه گاز) فقط برای خاموش کردن موتور عمل می کند. با بستن این سوپاپ و در نتیجه قطع جریان هوا، موتور به آرامی خاموش می شود.

سکته فشاری:

دریچه های ورودی و خروجی بسته هستند. پیستون از ODP به TDC حرکت می کند. هوا فشرده شده است. این باعث افزایش دمای هوا می شود و بسته به نسبت تراکم می تواند به دمای تقریباً 550 درجه برسد. در یک موتور بنزینی این دما تقریباً 400 درجه است. در هنگام استارت سرد، موتور ابتدا توسط موتور گرم می شود شمع های درخشان برای رسیدن به دمایی که اجازه می دهد مخلوط مشتعل شود.ضربه ی قوی:

دریچه های ورودی و خروجی بسته هستند و پیستون هوا را تحت فشار بسیار زیاد فشرده کرده است. چند درجه قبل از TDC، سوخت از طریق انژکتور تزریق می شود و با فشار تراکم نهایی بالا مشتعل می شود. فشار حاصل از احتراق، پیستون را از TDC به ODP هل می دهد.سکته اگزوز:

دریچه ورودی بسته است، دریچه اگزوز باز است. پیستون از ODP به TDC حرکت می کند و گاز اگزوز را خارج می کند. فرآیند دایره در صفحه فرآیند Seiliger توضیح داده شده است.

تزریق مستقیم و غیر مستقیم:

یک موتور می تواند به تزریق مستقیم یا تزریق غیر مستقیم مجهز شود. تفاوت بین این دو سیستم در زیر توضیح داده شده است.

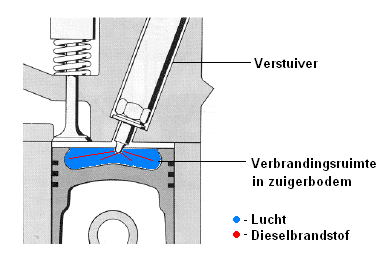

تزریق مستقیم:

فشار تزریق با تزریق مستقیم بیشتر از تزریق غیر مستقیم است. سوخت مستقیماً به داخل سیلندر (یا کف پیستون که برای آن تشکیل شده است) در پایان حرکت تراکم تزریق می شود. بنابراین اختلاط در سیلندر و نه در محفظه چرخش مانند تزریق غیر مستقیم انجام می شود. برای بهبود تشکیل مخلوط، هوای ورودی چرخانده می شود. چرخش توسط شکل منیفولد ورودی و شکل کف پیستون ایجاد می شود.

در مقایسه با موتور دیزل با تزریق غیر مستقیم، موتور دیزل با تزریق مستقیم این مزیت را دارد که به سطح دیوار محفظه احتراق کمتری نیاز دارد. در نتیجه، موتور دیزل تزریق مستقیم اتلاف کمتری در تراکم و گرمای احتراق خواهد داشت و در نتیجه راندمان بالاتر و گازهای خروجی پاکتر میشود.

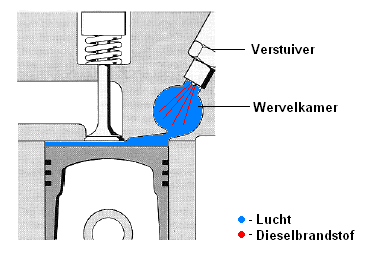

تزریق غیر مستقیم:

تزریق غیر مستقیم بیشتر در موتورهای دیزلی قدیمی استفاده می شد. امروزه دیگر به سختی با آن روبرو می شوید.

در موتور با تزریق غیر مستقیم، سوخت در بالای پیستون تزریق نمی شود، بلکه در محفظه چرخش تزریق، مخلوط و تبخیر می شود. سوخت در طول ضربه فشرده سازی به هوای چرخان محفظه چرخش تزریق می شود. این امر اختلاط خوب سوخت با هوا را تضمین می کند. در این حالت کف پیستون صاف است (گاهی اوقات دارای فرورفتگی برای شیرها).

بخش فشار پایین و بالا:

منبع سوخت موتور دیزل به 2 قسمت تقسیم می شود. بخش کم فشار و بخش فشار بالا.

بخش کم فشار از قسمت های زیر تشکیل شده است:

- مخزن سوخت

- پمپ تقویتی (نصب شده در مخزن سوخت یا یک واحد با پمپ فشار بالا)

- فیلتر سوخت (نصب شده در زیر خودرو یا زیر کاپوت، ذرات آلوده و رطوبت را از سوخت دیزل حذف می کند)

- خطوط سوخت کم فشار (سوخت از طریق این خطوط از مخزن به پمپ فشار قوی می رسد)

- خط برگشت سوخت (این سوخت برگشتی و نشتی را از انژکتورها، پمپ فشار قوی و فیلتر به مخزن سوخت برمیگرداند) این سوخت برگشت/نشتی برای خنکسازی و روانکاری قطعات مربوطه ضروری است. بنابراین گرما به مخزن منتقل می شود.

بخش فشار قوی از بخش های زیر تشکیل شده است:

- خطوط سوخت پرفشار (سوخت از طریق این خطوط از پمپ فشار قوی به انژکتورها تامین می شود. خطوط باید همگی طول و ضخامت یکسانی داشته باشند تا از اختلاف فشار جلوگیری شود)

- پمپ فشار قوی (سوخت پمپ شده از پمپ تحویل به پمپ فشار قوی از اینجا از طریق خطوط سوخت فشار قوی به انژکتورها پمپ می شود)

- اتمی ساز (با رسیدن به فشار باز شدن، سوخت را به سیلندر تزریق کنید)

فرآیند تزریق:

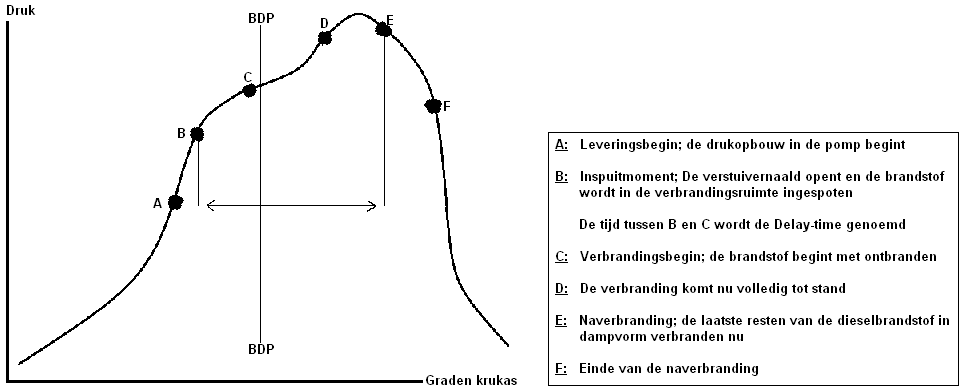

زمان بین پاشش سوخت و احتراق واقعی را زمان تاخیر می گویند. قطرات کوچک سوخت تزریق شده از طریق انژکتور باید به شکل گازی تبدیل شوند. این انتقال به دلیل دمای بالا در محفظه احتراق (که با فشار نهایی فشرده سازی یا شمع برق در هنگام راه اندازی به دست می آید) امکان پذیر است. این زمان باید تا حد امکان کوتاه باشد، در غیر این صورت روی احتراق تأثیر می گذارد. این همچنین به این معنی است که موتور بدتر کار می کند و قدرت کمتری در دسترس خواهد بود.

تصویر زیر فرآیند کامل تزریق را نشان می دهد.

ضربه دیزلی:

بین شروع تزریق (به A در تصویر بالا نگاه کنید) و شروع احتراق (C) چند میلی ثانیه فاصله است. قطرات بسیار کوچک سوخت که از طریق انژکتور تزریق می شوند (مه سوخت) ابتدا باید قبل از تبدیل شدن به بخار به درجه حرارت برسند. قسمت بیرونی قطرات سوخت ابتدا به شکل گازی در می آید و سپس به تدریج می سوزد. بقایای قطره به طور خود به خود مشتعل شده و صدای موتور قابل تشخیص را ایجاد می کند. ضربه دیزلی این یک احتراق کنترل نشده است و می تواند در زمان نامناسبی رخ دهد.

موارد زیر می تواند باعث کوبش دیزل شود:

- اتمایزرهای معیوب (اتمیزه کردن قطره ای یا ضعیف با قطرات بیش از حد بزرگ)

- پمپ تزریق معیوب (دریچه های تحویل یا پیستون معیوب هستند)

- سوخت (آب موجود، تعداد ستان خیلی کم، هوا در سوخت

- موتور (فشار نهایی فشرده سازی خیلی کم، شمع های درخشان کار نمی کنند)

- زمان نادرست پمپ بنزین