Asignaturas:

- Introducción

- Sensores pasivos

- Sensores activos

- Sensores inteligentes

- Aplicaciones en tecnología automotriz

- Medición en sensores

- Transmisión de señal del sensor a la ECU

- ENVIADO (Transmisión Nibble de un solo borde)

- Fuente de alimentación y procesamiento de señales.

Introducción:

Los sensores miden cantidades físicas y las convierten en voltajes eléctricos. Estos voltajes se procesan en el microcontrolador (ECU) y se leen como una "señal". La señal se puede juzgar por el nivel de voltaje o la frecuencia a la que cambia la señal.

Sensores pasivos:

Un sensor pasivo detecta y mide una cantidad física y la convierte en otra cantidad física. Un ejemplo de esto es convertir una temperatura en valor de resistencia. Un sensor pasivo no genera ningún voltaje por sí mismo, sino que responde a un voltaje de referencia de la ECU. Un sensor pasivo no requiere tensión de alimentación para funcionar.

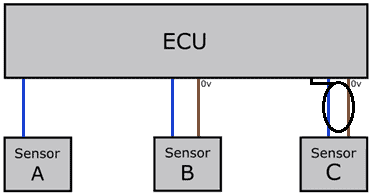

Los sensores pasivos suelen tener dos o tres conexiones:

- cable de referencia o señal (azul);

- cable de tierra (marrón);

- cable blindado (negro).

A veces un sensor pasivo contiene sólo un cable: en ese caso la carcasa del sensor sirve como tierra. Un tercer cable puede servir como blindaje. La chaqueta está conectada a tierra a través de la ECU. El cable blindado se utiliza especialmente para señales sensibles a interferencias, como las del sensor de posición del cigüeñal y el sensor de detonación.

Un ejemplo de sensor pasivo es un Sensor de temperatura NTC. La tensión de referencia de 5 voltios se utiliza como divisor de tensión entre la resistencia de la ECU y el sensor, no como tensión de alimentación para el sensor. La ECU lee el nivel de voltaje entre las resistencias (dependiendo del valor de resistencia NTC) y lo traduce en temperatura. El circuito con las resistencias se explica en el apartado: “Suministro de tensión y procesamiento de señales” más adelante en esta página.

Sensores activos:

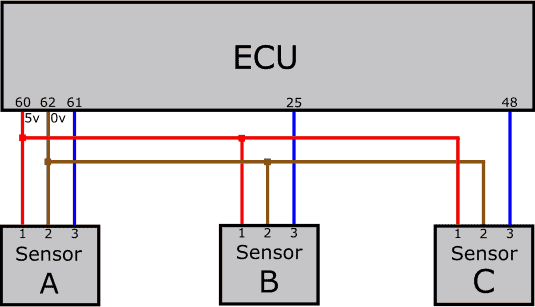

Los sensores activos contienen un circuito eléctrico en la carcasa para convertir una cantidad física en un valor de voltaje. El circuito eléctrico a menudo requiere una tensión de alimentación estabilizada para funcionar.

En la mayoría de los casos, este tipo de sensor tiene tres conexiones:

- más (normalmente 5,0 voltios);

- pasta;

- señal.

La fuente de alimentación estabilizada de 5 voltios es suministrada por la unidad de control y utilizada por el sensor para formar una señal analógica (entre 0 y 5 voltios). Los cables positivo y de tierra de la ECU suelen estar conectados a varios sensores. Esto se puede reconocer por los nodos a los que están conectados más de dos cables.

La señal analógica se convierte en una señal digital en la ECU.

En el párrafo “ssuministro de panorámica y procesamiento de señales” discutiremos esto con más detalle.

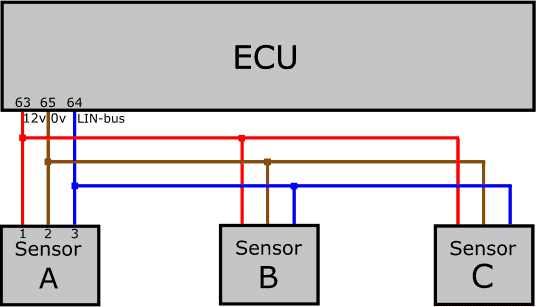

Sensores inteligentes:

Los sensores inteligentes suelen tener tres conexiones. Al igual que con los sensores activos, hay un cable de alimentación (12 voltios de la ECU o directamente a través de un fusible) y un cable de tierra (a través de la ECU o un punto de tierra externo. Un sensor inteligente envía una señal digital (LIN-bus) mensaje a la ECU y a los demás sensores. Existe entonces un principio amo-esclavo.

Internamente en el sensor, un convertidor A/D convierte una señal analógica en digital.

- Analógico: 0 – 5 voltios;

- Digitales: 0 o 1.

En el Señal de bus LIN en condición recesiva (12 voltios) es un 1, y en condición dominante (0 voltios) es un 0.

Aplicaciones en tecnología automotriz:

En tecnología de automoción podemos realizar la siguiente clasificación de los diferentes tipos de sensores:

Sensores pasivos:

- Sensor de detonacion;

- Sensor de posición del cigüeñal;

- Sensor de temperatura (NTC/PTC);

- Sonda lambda (sensor de salto/circonio);

- Sensor de altura inductivo;

- Encender / apagar)

Sensores activos:

- Sensor de posición del cigüeñal/árbol de levas (Hall);

- Medidor de masa de aire;

- Sonda lambda de banda ancha;

- Sensor de presión (presión de carga/sensor de presión turbo);

- Sensor ABS (Hall/MRE);

- Sensor de aceleración/deceleración (YAW);

- Sensor de radar/LIDAR;

- Sensor ultrasónico (PDC/alarma);

- Sensor de posición (válvula de gas/EGR/válvula de calefacción).

Sensores inteligentes:

- Sensor de lluvia/luz;

- Cámaras;

- Sensor de presión;

- Sensor de ángulo de dirección;

- Sensor de batería

Medición en sensores:

Cuando un sensor no funciona correctamente, el conductor lo notará en la mayoría de los casos porque se enciende una luz de mal funcionamiento o porque algo ya no funciona correctamente. Si un sensor en el compartimiento del motor causa un mal funcionamiento, esto podría resultar en una pérdida de potencia y una MIL (luz de mal funcionamiento del motor) iluminada.

Al leer una ECU, es posible que se muestre un código de falla si la ECU reconoce la falla. Sin embargo, no en todos los casos el código de error conduce directamente a la causa. El hecho de que el sensor en cuestión no funcione puede deberse a que esté defectuoso, pero no se puede descartar un problema en el cableado y/o conexiones de los enchufes.

También es posible que el sensor dé un valor incorrecto que no sea reconocido por la ECU. En ese caso, no se almacena ningún código de falla, pero el técnico debe usar los datos en vivo (ver la página OBD) Hay que buscar lecturas que estén fuera de su alcance.

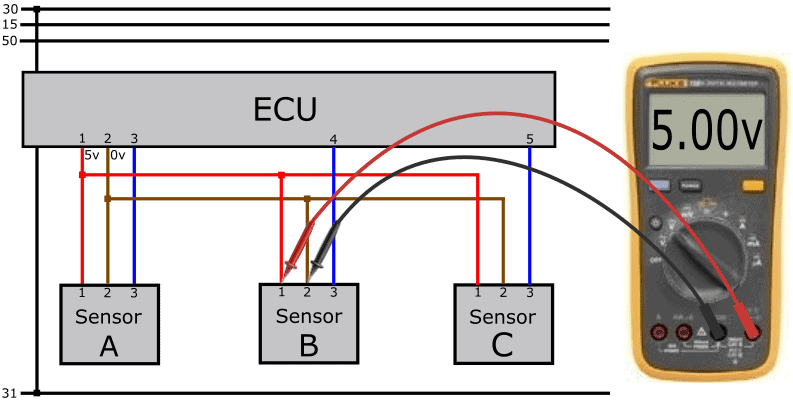

La siguiente imagen muestra una medición de un sensor activo. La fuente de alimentación (la diferencia de voltaje en las conexiones más y menos) del sensor se verifica con un multímetro digital. El medidor marca 5 voltios, así que está bien.

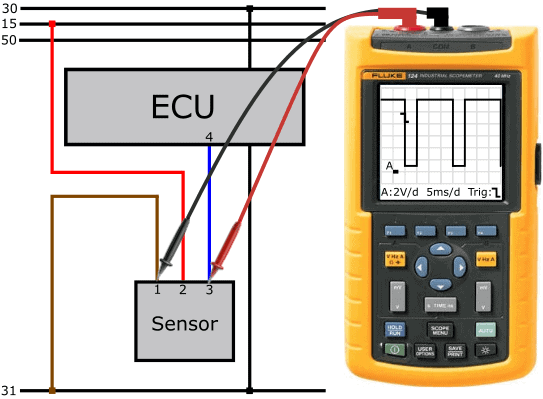

Los voltajes de las señales se pueden medir con un voltímetro o un osciloscopio. El medidor adecuado depende del tipo de señal:

- voltímetro: señales analógicas que son casi constantes;

- Osciloscopio: señales analógicas y señales digitales (ciclo de trabajo/PWM).

Con una o más mediciones podemos demostrar que el sensor no está funcionando correctamente (la señal emitida es inverosímil o el sensor no produce señal), o que hay algún problema en el cableado.

En los sensores pasivos, en la mayoría de los casos se puede realizar una medición de resistencia para comprobar si hay un defecto interno en el sensor.

Los posibles problemas en el cableado del sensor pueden incluir:

- interrupción en el cable positivo de tierra o señal;

- cortocircuito entre cables o la carrocería;

- resistencia de transición en uno o más cables;

- malas conexiones de enchufe.

En la pagina: solucionar problemas de cableado del sensor Analizamos siete posibles fallos de funcionamiento que pueden ocurrir en el cableado de los sensores.

Transmisión de señal del sensor a la ECU:

Existen varios métodos para transferir señales del sensor a la ECU. En tecnología de automoción podemos tratar con los siguientes tipos de señales:

- Modulación de Amplitud (AM); el nivel de tensión proporciona información;

- Modulación de Frecuencia (FM); la frecuencia de la señal proporciona información;

- Modulación de Ancho de Pulso (PWM); la variación temporal de la tensión del bloque (ciclo de trabajo) proporciona información.

Los siguientes tres ejemplos muestran señales de alcance de los diferentes tipos de señales.

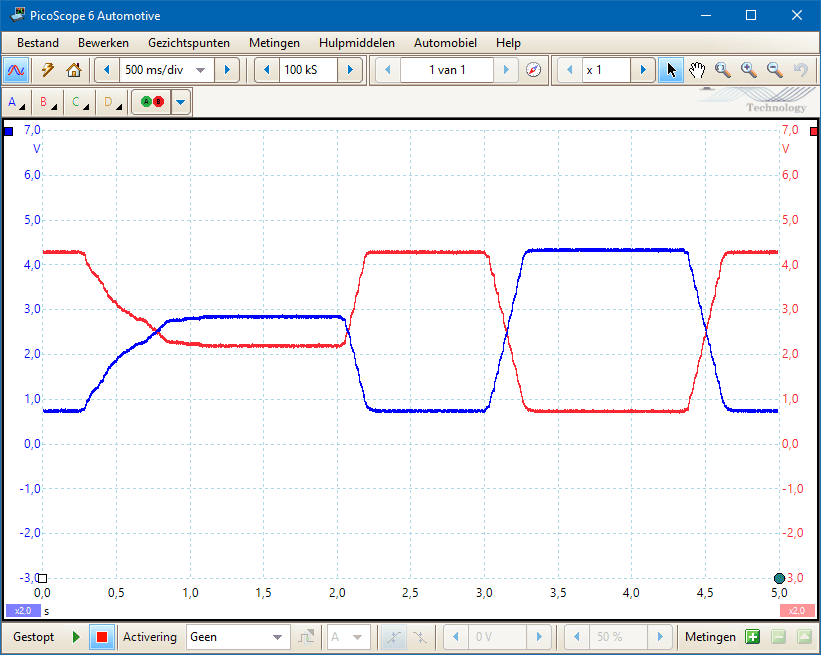

Amplitud modulada:

Con una señal AM, el nivel del voltaje transmite la información. La figura muestra dos voltajes de los sensores de posición del acelerador. Para garantizar la fiabilidad, las curvas de tensión deben reflejarse entre sí.

Estrés en reposo:

- Azul: 700 mV;

- Rojo: 4,3 voltios.

Aproximadamente 0,25 segundos después de iniciar la medición, se presiona lentamente el pedal del acelerador y la válvula de mariposa se abre al 75%.

A 2,0 seg. se suelta el pedal del acelerador y a los 3,0 seg. se le da el acelerador a fondo.

Tensiones a todo gas:

- Azul: 4,3 voltios;

- Rojo: 700 mV.

Modulación de frecuencia:

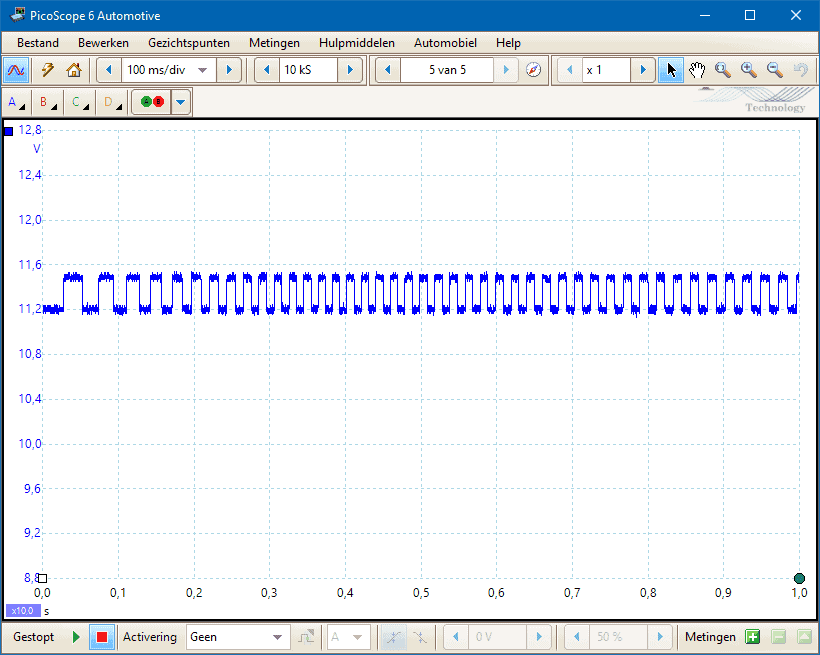

Con sensores que envían una señal de FM, la amplitud (altura) de la señal no cambia. El ancho del voltaje del bloque transmite la información. La siguiente imagen muestra la señal de un sensor ABS (Hall). La rueda se giró durante la medición. A mayor velocidad de rotación, aumenta la frecuencia de la señal.

La diferencia de voltaje es causada por el cambio en el campo magnético en el anillo magnético incorporado en el rodamiento de la rueda. La diferencia de altura (baja: campo magnético, alta: sin campo magnético) es de sólo 300 mV. Si el osciloscopio está mal ajustado (rango de tensión de 0 a 20 voltios), la señal de bloqueo apenas es visible. Por este motivo, la escala se ha ajustado de tal manera que la señal del bloque se vuelve visible, con el resultado de que la señal es menos pura.

Modulación de ancho de pulso:

Con una señal PWM, la relación entre voltaje alto y bajo cambia, pero el período de tiempo sigue siendo el mismo. Esto no debe confundirse con una tensión de onda cuadrada en una señal de FM: la frecuencia cambia y, por tanto, también el período de tiempo.

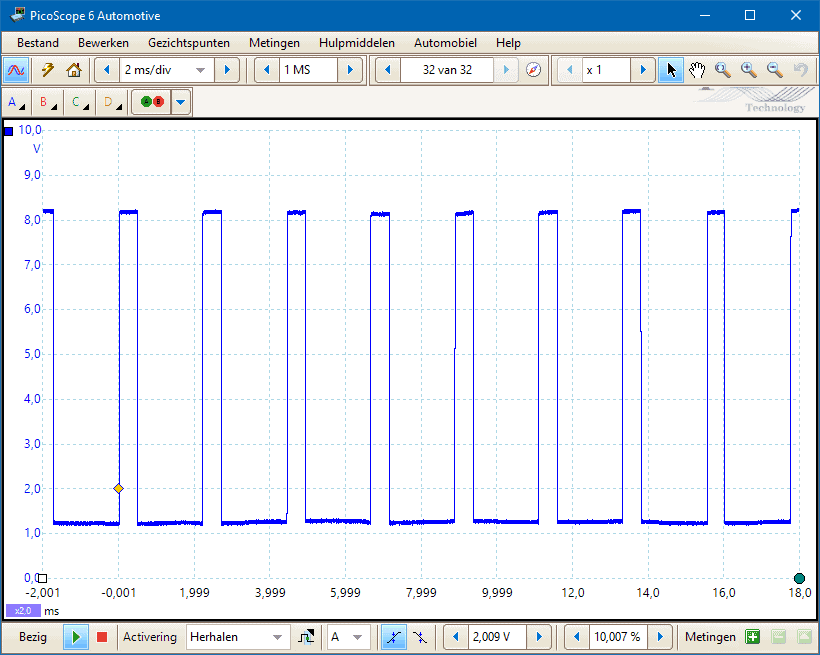

Las siguientes dos imágenes muestran señales PWM de un sensor de alta presión en una tubería de aire acondicionado. Este sensor mide la presión del refrigerante en el sistema de aire acondicionado.

Situación durante la medición:

- Encendido conectado (el sensor recibe tensión de alimentación);

- Aire acondicionado apagado;

- Presión del medio refrigerante leída con equipo de diagnóstico: 5 bar.

En la siguiente imagen de alcance vemos que el período de tiempo sigue siendo el mismo, pero el ciclo de trabajo ha cambiado.

Situación durante la medición:

- Aire acondicionado encendido;

- La alta presión ha aumentado a 20 bar;

- El ciclo de trabajo es ahora del 70%

Los sensores analógicos pueden enviar una señal a través de AM. Una señal de voltaje de este tipo es sensible a la pérdida de voltaje. Una resistencia de transición en un cable o enchufe provoca una pérdida de tensión y, por tanto, también una tensión de señal más baja. La ECU recibe el voltaje más bajo y utiliza la señal para procesarla. Esto puede provocar fallos de funcionamiento porque los valores de varios sensores ya no se corresponden entre sí, lo que provoca:

- Dos sensores de temperatura del aire exterior que miden simultáneamente una temperatura diferente. Aunque un pequeño margen de error es aceptable y la ECU puede adoptar el valor promedio, una diferencia demasiado grande puede generar un código de falla. La ECU reconoce la desviación entre los dos sensores de temperatura.

- una duración de inyección incorrecta porque la señal del sensor MAP es demasiado baja y, por lo tanto, la ECU interpreta una carga del motor incorrecta. En ese caso, la inyección de combustible es demasiado larga o demasiado corta y los ajustes de combustible corregirán la mezcla en función de la señal del sensor lambda.

La pérdida de voltaje no influye en una señal PWM y/o una señal SENT. La relación entre los flancos ascendentes y descendentes es una medida de la señal. El nivel de voltaje no importa. El ciclo de trabajo puede ser del 40% a un voltaje que varía entre 0 y 12 voltios, pero la relación sigue siendo del 40% si el voltaje de suministro cae a 9 voltios.

ENVIADO (Transmisión Nibble de un solo borde)

Las señales de sensores mencionadas anteriormente son conocidas desde hace años en vehículos de pasajeros y comerciales. En los modelos más nuevos vemos cada vez más sensores que utilizan el protocolo SENT. Este sensor parece un sensor activo normal, tanto en la realidad como en el diagrama.

En los sensores pasivos y activos la transferencia de información se realiza a través de dos cables. En el caso de un sensor MAP por ejemplo: uno entre el sensor NTC y la ECU y el otro entre el sensor de presión y la ECU. La electrónica del sensor de un sensor SENT puede combinar la transferencia de información desde múltiples sensores, reduciendo la cantidad de cables de señal. La transmisión de la señal tampoco se ve afectada en caso de una pérdida de tensión en el cable de señal, como ocurre con una señal PWM.

Un sensor que utiliza el protocolo SENT, al igual que un sensor activo que envía una señal analógica o digital, tiene tres cables:

- Tensión de alimentación (a menudo 5 voltios)

- Señal

- Pasta.

Los sensores con protocolo SEND envían una señal como “salida”. Por tanto, no existe una comunicación bidireccional, como ocurre, por ejemplo, con la comunicación por bus LIN entre sensores.

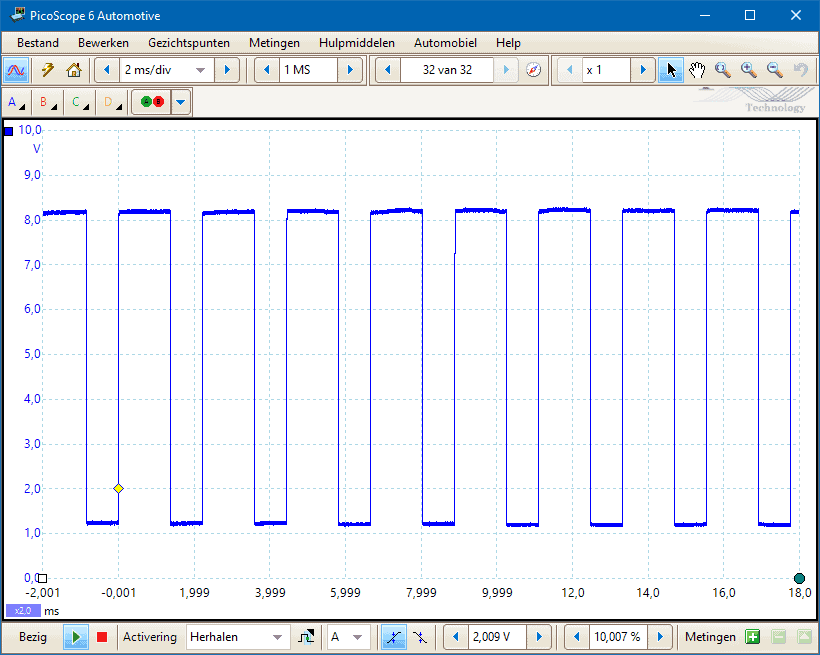

En el diagrama de la derecha vemos el sensor de presión diferencial (G505) de un VW Passat (fabricado en 2022). En el diagrama vemos las indicaciones habituales de alimentación (5v), tierra (GND) y señal (SIG). Este sensor de presión convierte la presión en una señal ENVIADA digital y la envía al pin 53 del conector T60 en la ECU del motor.

El sensor de presión diferencial en el ejemplo anterior envía solo una señal a través del protocolo SENT a través del cable de señal. Se pueden conectar varios sensores a un cable de señal mediante SENT. Esto se puede aplicar, entre otras cosas, a un sensor MAP (presión y temperatura del aire) y a un sensor de calidad y nivel de aceite.

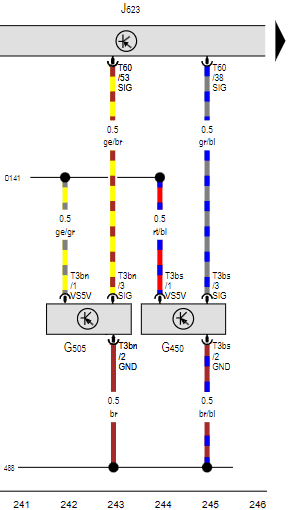

En la siguiente imagen vemos un sensor de nivel y calidad de aceite montado en el cárter de aceite de un motor de combustión. Ambos elementos de medición se encuentran en el aceite del motor.

El sensor recibe alimentación de 12 voltios, recibe su tierra a través de la ECU y envía la señal a la ECU mediante SENT.

El microcontrolador en la carcasa digitaliza el mensaje (ver: “lógica digital” en la figura) en el que tanto la temperatura del aceite como el nivel de aceite están incluidos en la señal ENVIADA.

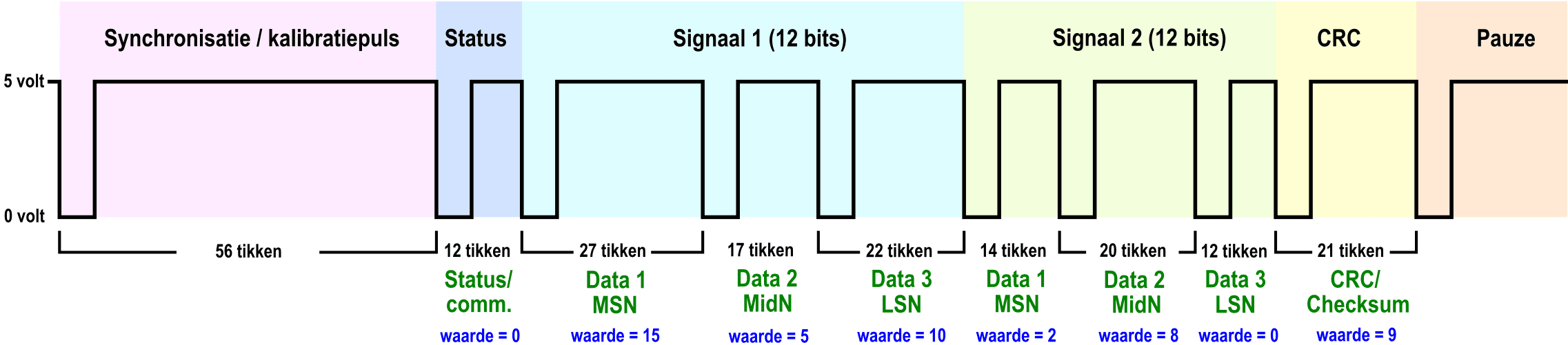

A continuación observamos la estructura de una señal ENVIADA.

Una señal SENT se compone de una serie de nibbles (grupos de cuatro bits) que transfieren información enviando voltajes entre 0 y 5 voltios. A continuación se ofrece una breve descripción de cómo se construye una señal ENVIADA. La imagen de la estructura del mensaje se muestra a continuación.

- Pulso de sincronización/calibración: Este suele ser el comienzo del mensaje. Este pulso permite al receptor identificar el comienzo del mensaje y sincronizar el tiempo del reloj;

- Estatus esta parte indica el estado de la información enviada, por ejemplo si los datos son correctos o si hay problemas con ellos;

- Mensaje de inicio de Nibble (MSN): Este es el primer cuarteto e indica el comienzo de un mensaje ENVIADO. Contiene información sobre el origen del mensaje y el momento de la transferencia de datos.

- Nibble de identificador de mensaje (MidN): este nibble sigue el MSN y contiene información sobre el tipo de mensaje, el estado del mensaje y cualquier información de detección o corrección de errores.

- Bocadillos de datos: Después de MidN le siguen uno o más bloques de datos, cada uno de los cuales consta de cuatro fragmentos de datos. Estos bloques de datos transportan los datos reales que se envían. Contienen información como datos de sensores, información de estado u otros datos útiles.

- Comprobación de redundancia cíclica (CRC): En algunos casos, se puede agregar un cuarteto CRC al final del mensaje para ayudar en la detección de errores. El cuarteto CRC se utiliza para comprobar si los datos recibidos se han recibido correctamente.

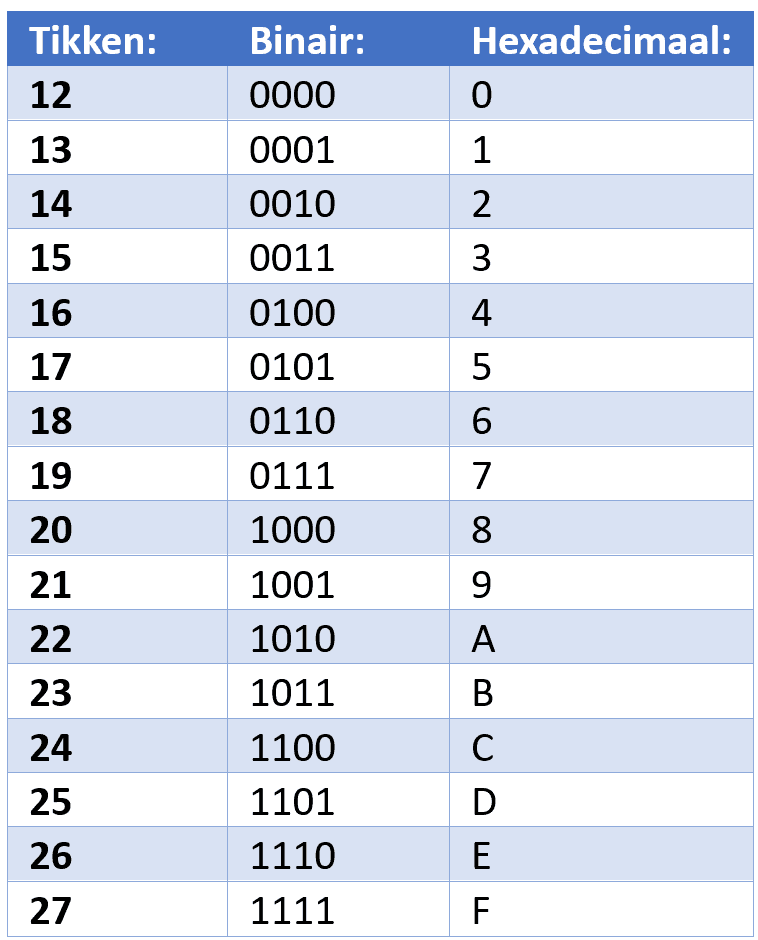

Cada mordisco en una señal ENVIADA puede tener valores de 0 a 15, dependiendo de cuántos ticks sean 5 voltios. La siguiente imagen muestra la estructura del protocolo SENT.

Se envían 'grupos Nibble', numéricamente del 0000 al 1111 en formato binario. Cada nibble representa un valor desde 0 hasta un máximo de 15, y se representan en binario de la siguiente manera: 0000b a 1111b y hexadecimal de 0 a F. Estos nibbles digitalizados contienen los valores de los sensores y se envían a la ECU.

Para enviar esta información mordisqueadora se utilizan 'ticks' o ticks informáticos. El tic del reloj indica qué tan rápido se envían los datos. En la mayoría de los casos, el tictac del reloj es de 3 microsegundos (3μs) hasta un máximo de 90μs.

En el primer caso, esto significa que se envía un nuevo grupo de nibbling cada 3 microsegundos.

El mensaje comienza con un pulso de sincronización/calibración de 56 toques. Para cada una de las dos señales: señal 1 y señal 2, se envían tres cuartetos, lo que da como resultado una secuencia de 2 * 12 bits de información. La CDN sigue estas señales

(Cyclic Redundancy Check) para verificación, que permite al destinatario verificar que los datos recibidos son correctos.

Finalmente, se agrega un pulso de pausa para marcar claramente el final del mensaje al destinatario.

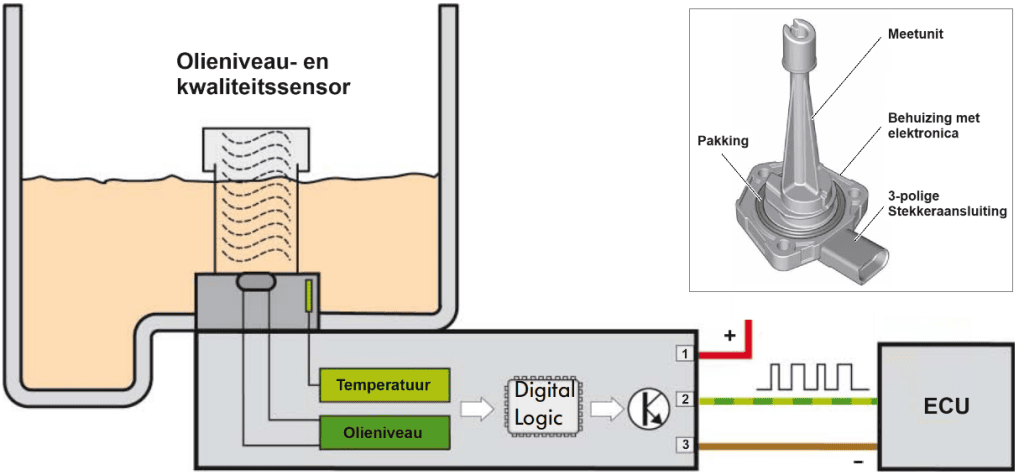

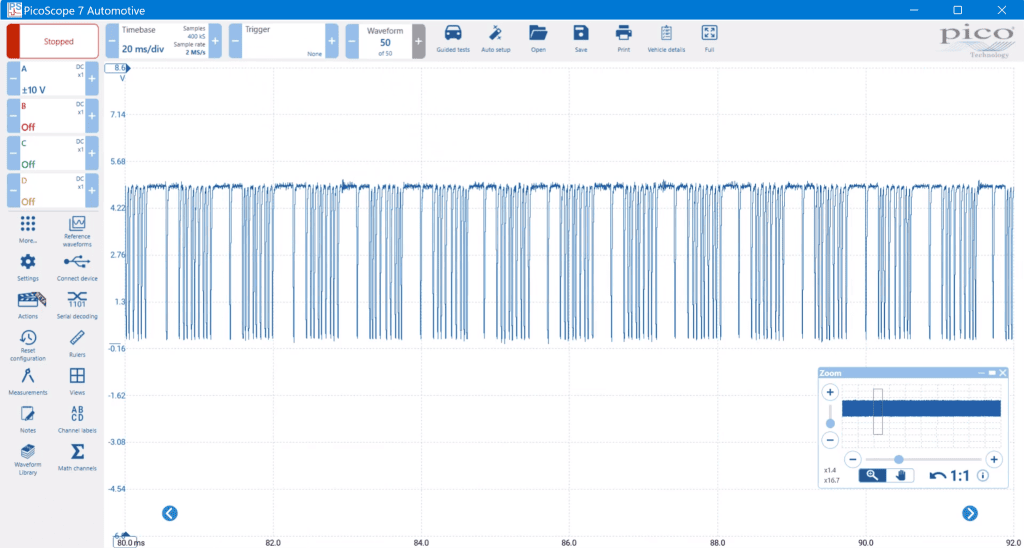

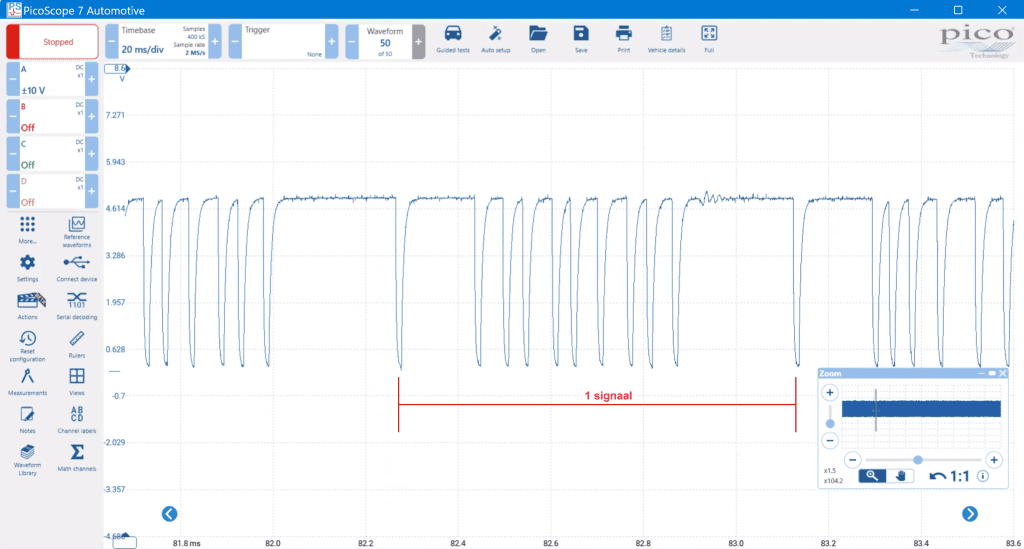

Las imágenes de alcance a continuación (grabadas con PicoScope Automotive) muestran mediciones de múltiples mensajes (izquierda) y un acercamiento a un mensaje (derecha). En el mensaje ampliado, se indica en rojo dónde comienza y termina la señal. Cuando las condiciones cambian: la presión y/o la temperatura aumentan, habrá un cambio en el número de garrapatas en uno o más mordiscos. El cambio en los ticks será visible en la imagen del osciloscopio a continuación en uno o más voltajes que varían entre 0 y 5 voltios. Los pulsos pueden volverse más anchos o más estrechos. La información real se puede decodificar con el software Picoscope.

Con un diagnóstico eléctrico podemos utilizar el software Picoscope para decodificar el mensaje para estudiarlo, pero en la mayoría de los casos nos centramos en comprobar un flujo de mensaje limpio y sin ruido, y si la tensión de alimentación (5 voltios) y masa del sensor están en buen estado. estar en orden.

Fuente de alimentación y procesamiento de señales:

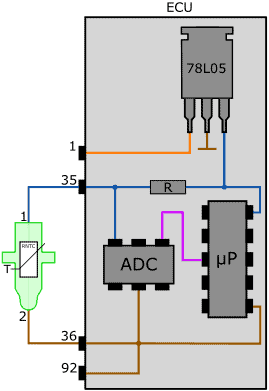

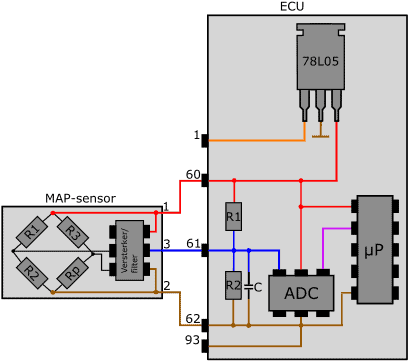

En los primeros párrafos se discutió si había o no tensión de alimentación. En esta sección analizamos los componentes principales de la ECU que son responsables del suministro de voltaje y el procesamiento de señales del sensor correspondiente. Los números de pines de los diagramas detallados son los mismos que en los párrafos anteriores: los pines 35 y 36 de la ECU están conectados a los pines 1 y 2 del sensor pasivo, etc.

En la primera imagen vemos un Sensor de temperatura NTC. El voltaje de referencia (Uref) del pin 35 de la ECU se obtiene del estabilizador de voltaje 78L05. El estabilizador de voltaje suministra un voltaje de 5 voltios con un voltaje a bordo de 6 a 16 voltios.

La resistencia R (valor de resistencia fijo) y RNTC (resistencia dependiente de la temperatura) forman juntas un circuito en serie y también un divisor de voltaje. El Convertidor Analógico-Digital (ADC) mide el voltaje entre las dos resistencias (analógico), lo convierte en una señal digital y la envía al microprocesador (μP).

Con un multímetro puedes medir el voltaje en el pin 35 de la ECU o en el pin 1 del sensor.

En la página sobre el sensor de temperatura Además de algunas mediciones para una buena transmisión de señal, se muestran las técnicas de medición para un fallo de cableado.

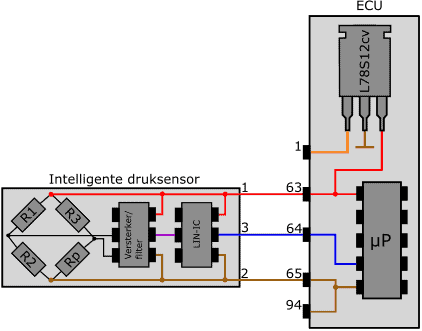

La segunda imagen muestra el circuito de uno activo. Sensor de mapa Weergeven.

La tensión de alimentación estabilizada de 5 voltios alcanza el llamado “Puente de Wheatstone“, que incluye una serie de resistencias fijas (R1, R2, R3) y una variable (Rp).

El valor de resistencia de Rp depende de la presión en el colector de admisión. También en este caso se trata de un divisor de tensión. El cambio de resistencia provoca cambios de voltaje, lo que hace que el puente se desequilibre. La diferencia de voltaje creada en el puente de Wheatstone se convierte en el amplificador/filtro en un voltaje con un valor entre 0,5 y 4,5 voltios. La digitalización de la señal analógica se realiza en el convertidor analógico-digital (ADC). El ADC envía la señal digital al microprocesador.

La resolución del ADC es en la mayoría de los casos de 10 bits, divididos en 1024 valores posibles. A un voltaje de 5 voltios, cada paso es de aproximadamente 5 mV.

El circuito interno de la ECU contiene uno o más sensores pasivos y activos. resistencias incluidos en los circuitos de alimentación y señal. La resistencia en el circuito NTC también se llama "resistencia de polarización” y sirve para el divisor de voltaje. El propósito de las resistencias R1 y R2 en el circuito de la ECU del sensor MAP es permitir que fluya una pequeña corriente desde el positivo a tierra.

Sin estas resistencias se produciría la llamada “medición flotante” si se retirase el cable de señal o el conector del sensor. En esos casos, el circuito con resistencias garantiza que el voltaje en la entrada del ADC aumente a aproximadamente 5 voltios (menos el voltaje a través de la resistencia R1). El ADC convierte el voltaje analógico en el valor digital 255 (decimal), es decir, FF (hexadecimal) y lo envía al microprocesador.

Una corriente muy pequeña fluye a través de la resistencia R1 (baja resistencia óhmica). Hay una pequeña caída de tensión de entre 10 y 100 mV. Puede ocurrir que la tensión aplicada sea unas décimas superior a 5 voltios; Se incluye una resistencia de baja impedancia entre la conexión a tierra del estabilizador de voltaje 78L05 y la tierra de la ECU (cable marrón en el diagrama anterior). La caída de voltaje a través de esta resistencia puede ser, por ejemplo, 0,1 voltios. El estabilizador de voltaje ve su conexión a tierra como 0 voltios reales, por lo que eleva el voltaje de salida (el cable rojo) 0,1 voltios. En ese caso, el voltaje de salida al positivo del sensor no es 5,0 sino 5,1 voltios.

El sensor inteligente recibe un voltaje de 12 voltios de la ECU. Al igual que el sensor activo, el sensor inteligente incluye un puente de Wheatstone y un amplificador/filtro. El voltaje analógico del amplificador se envía a la interfaz LIN (LIN-IC).

La interfaz LIN genera una señal de bus LIN digital. La señal varía entre 12 voltios (recesiva) y aproximadamente 0 voltios (dominante). El sensor utiliza esta señal del bus LIN para comunicarse con los otros esclavos (normalmente los sensores y actuadores) y el maestro (la unidad de control).

Hay ramas hacia el maestro y otros esclavos en el cable entre el pin 3 del sensor y el pin 64 de la ECU.

Para obtener más información, consulte la página. Autobús LIN.