Asignaturas:

- motor bmw

- Trabajo inicial en el proyecto.

- Comprobando la bomba de aceite

- Quitar del distribuidor

- Sistema de arranque y carga.

- Marco con monitores y computadora.

- Cuadro de mandos con instalación eléctrica.

- Enfriamiento

- Tanque de combustible

- Tubo de admisión de aire, filtro de aire, mangueras de ventilación del cárter

motor bmw

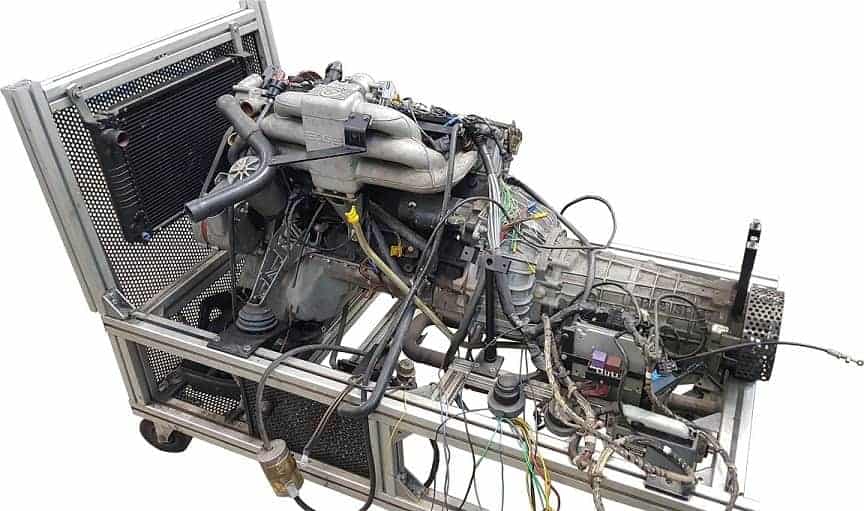

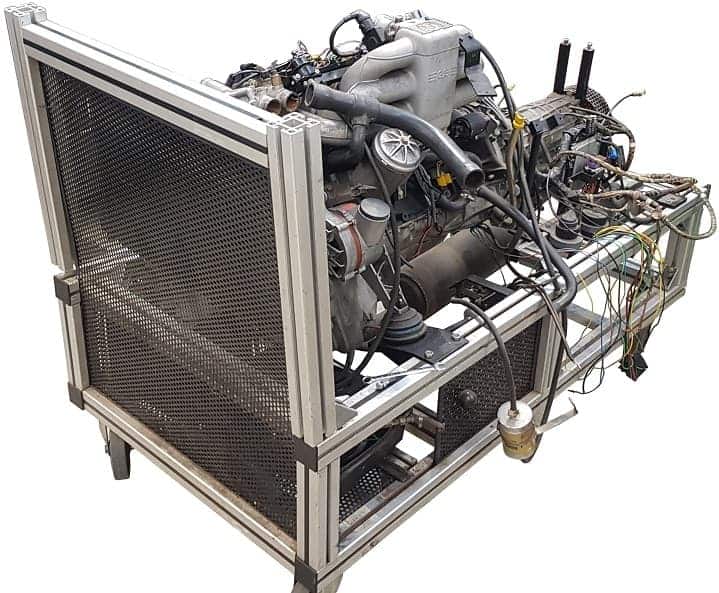

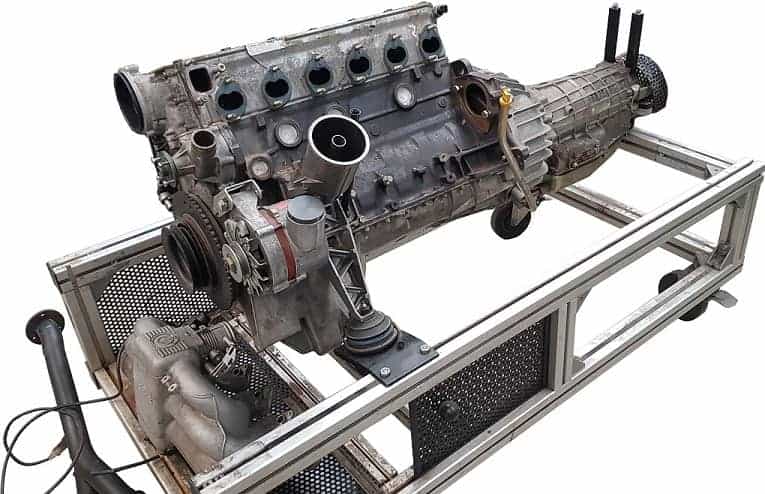

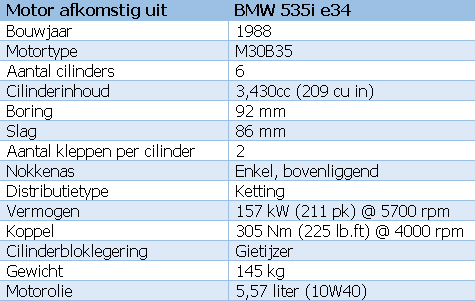

La decisión de utilizar este motor BMW para este proyecto de conversión se tomó rápidamente; Había demasiados defectos para que los estudiantes pudieran solucionarlos, pero aún eran lo suficientemente buenos como para arreglarlos. El motor procede de un BMW Serie 5 E34. La siguiente tabla muestra los datos del motor.

Las primeras actividades del proyecto:

Como se indicó anteriormente, el motor BMW está en buen estado. Un estudiante muy motivado inmediatamente comenzó a eliminar archivos adjuntos. El mazo de cables, la ECU original y el enchufe de diagnóstico ODB1 se eliminan permanentemente. Otras piezas como la tapa de válvulas, los colectores incluido el escape, el bastidor con el radiador se revisan, limpian y luego se reinstalan con juntas, juntas tóricas y abrazaderas de manguera nuevas. Se ajustan las válvulas, se reemplaza la bomba de refrigerante preventivamente por su antigüedad y oxidación.

Naturalmente, se cambia el aceite y se limpia el sistema de refrigeración. Posteriormente, cuando el motor lleva funcionando al menos una hora, se vuelven a cambiar los líquidos y se sustituyen los filtros.

Las fotos a continuación muestran el comienzo del proyecto quitando los accesorios y ajustando la holgura de las válvulas. Haga clic en las fotos para abrirlas en tamaño completo.

Comprobación de la bomba de aceite:

Al controlar el motor de arranque se prestó atención a la circulación del aceite en la culata. Durante el arranque, no se veía suministro de aceite al árbol de levas, etc. No se sabía si la bomba de aceite y el filtro de succión estaban en orden; Después de todo, el motor se utilizó en el pasado para tareas prácticas. Quizás faltaba algo en el suministro de petróleo. Por lo tanto, se decidió desmontar el cárter de aceite y revisar la bomba de aceite y el filtro.

Luego del desmontaje e inspección, concluimos que la bomba de aceite y los accesorios estaban en orden. Se han vuelto a montar las piezas y se ha rellenado el aceite.

Para quitar el distribuidor:

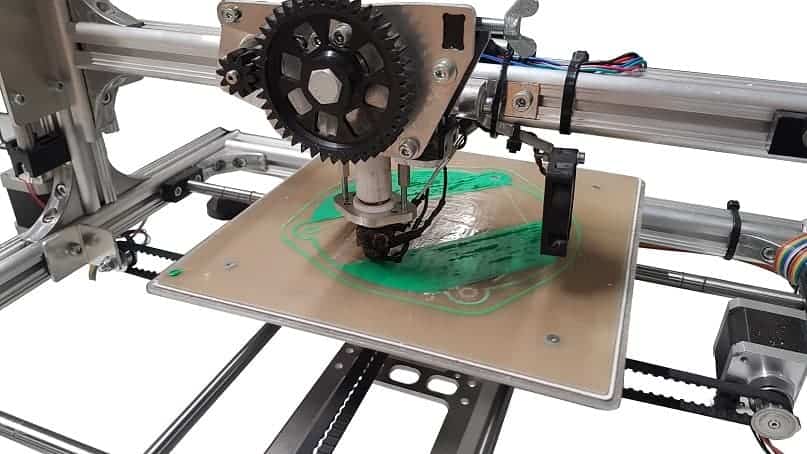

El sistema de encendido está equipado con una bobina de encendido DIS. Retiramos la bobina de encendido y el distribuidor originales. Al quitar el distribuidor se dejó un agujero descubierto en la culata. Aquí se pueden ver el extremo del árbol de levas y la junta del árbol de levas. En una etapa posterior, se puede instalar aquí un sensor de posición del árbol de levas, en combinación con un MegaSquirt III (por el momento estamos usando el MS-II). Para cubrir todo perfectamente, se dibujó una placa de cubierta en AutoCAD y se creó con una impresora 3D. La foto fue tomada 10 minutos después de comenzar la impresión. En total, la impresión tardó 3,5 horas.

Sistema de arranque y carga:

Uno de los defectos visibles fue un relé de arranque defectuoso. Al menos se ha roto el extremo roscado. Reparar el relé de arranque parecía imposible. Afortunadamente, los costes no fueron tan elevados: el especialista local en reparaciones suministró un nuevo relé de arranque por 25 €. La imagen muestra el defectuoso (izquierda) y el nuevo (derecha).

Tuvimos menos suerte con la dinamo. Después de conectar los cables positivos, se descubrió al conectar el cable de tierra que había un cortocircuito en alguna parte del sistema. Después de una breve búsqueda se encontró la causa; el B+ del alternador hizo contacto con la carcasa. La resistencia entre el B+ y la carcasa era de 0,2 ohmios. La dinamo fue inmediatamente desmantelada y abierta. ¿Qué resultó? La conexión D+ hizo contacto con la carcasa porque el interior no estaba recto en la carcasa y el casquillo de plástico estaba roto. El alternador nunca ha podido funcionar de esta forma; Es de suponer que un estudiante desmontó el alternador en los últimos años, después de que el motor dejó de funcionar, y no lo volvió a montar correctamente.

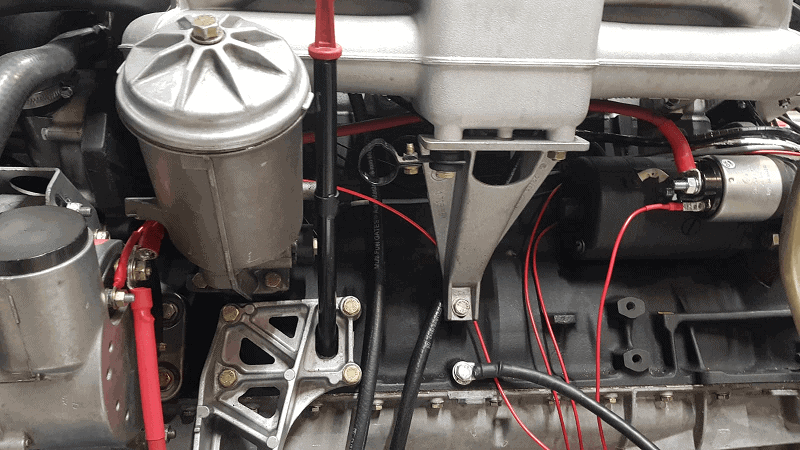

Después de reparar el motor de arranque y el alternador, se inició el cableado. Los cables rojos se pueden ver en la imagen de abajo.

El cable positivo de la batería está conectado a la conexión B+ del alternador. El cable positivo al motor de arranque también está montado en este mismo perno.

El cable D+ del alternador está conectado a un fusible (terminal 15) a través de la luz indicadora de corriente de carga en el tablero. El cable de control del motor de arranque (terminal 50) se opera mediante el botón de arranque en el tablero.

Marco con monitores y computadora:

En el bastidor de la motocicleta hay montada una computadora de escritorio con dos pantallas. Estas pantallas eventualmente mostrarán los indicadores y mapas del tablero. También es posible demostrar mediciones con un osciloscopio (Picoscope) en una pantalla.

El marco se ha diseñado de tal manera que las dos pantallas se pueden montar una debajo de la otra. Las pantallas están inclinadas en cierto ángulo para que se puedan leer claramente cuando se está delante de la motocicleta.

La computadora de escritorio se coloca detrás de las pantallas en el marco del motor. El PC es de la marca Dell y tipo Optiplex XE (Core2Duo 2,6 GHz, 4 GB de RAM). Este tipo de computadora está diseñada para funcionar las 24 horas del día, los 7 días de la semana en aplicaciones comerciales pesadas en, por ejemplo, áreas cálidas y polvorientas. Por lo tanto, este PC es ideal para funcionar en el chasis de la motocicleta mientras el motor está en marcha. El disco duro estándar ha sido sustituido por un SSD, para que exista el menor riesgo posible por vibraciones. La PC y las pantallas están patrocinadas por Zenid.net.

Cuadro de instrumentos con instalación eléctrica:

Debajo de las mamparas se coloca un panel con varios componentes. La imagen muestra la parte trasera del panel con el cableado.

De izquierda a derecha:

- Interruptor de desconexión de tierra

- Interruptor de encendido (terminal 15) y botón de arranque (terminal 50)

- Interruptor del ventilador de refrigeración

- Terminal de lámpara 15

- Lámpara de control de corriente de carga D+

- Caja de fusibles 1 (6x)

- Caja de fusibles 2 (6x)

El diagrama eléctrico ha sido cambiado recientemente. La nueva versión se agregará pronto a esta página.

Enfriamiento:

Los componentes originales del sistema de refrigeración estaban incompletos, sucios y/o defectuosos. Además de una nueva bomba de refrigerante que se ha sustituido de forma preventiva, también se han instalado de nuevo las siguientes piezas:

- Radiador;

- Depósito de refrigerante;

- Seis mangueras de radiador nuevas;

- Ventilador.

Estos componentes no son de un E34, sino de un E46 (serie 3). El tamaño del radiador, el diámetro de las mangueras de refrigeración y la potencia del ventilador son suficientes para conseguir una buena refrigeración. El ventilador de refrigeración tiene una potencia de nada menos que 390 W.

Las imágenes de arriba muestran el radiador y el tanque de expansión. Estos componentes van juntos; el depósito se puede fijar al radiador en la parte superior e inferior. Esto requiere un marco especial que se encuentre entre ellos. Este marco no se muestra.

La siguiente imagen muestra el ventilador de refrigeración. El ventilador también forma parte del radiador y del depósito; Estas tres partes están unidas entre sí. La siguiente imagen también muestra el momento en que se colgaron en el marco los componentes de refrigeración, compuestos por los que acabamos de describir. De esta manera se podría ajustar la altura y la distancia entre la carcasa del termostato y el tubo del depósito. Finalmente, aquí se inserta una manguera de refrigeración en forma de S.

El radiador se monta de la siguiente manera:

- se colocan bloques de goma entre el radiador y la viga horizontal del bastidor del motor, de modo que el radiador pueda apoyarse sobre ellos;

- gracias a las barras de hierro situadas a izquierda y derecha, el radiador queda sujeto en todas direcciones;

- Las barras de hierro en la parte superior garantizan que el radiador no se incline.

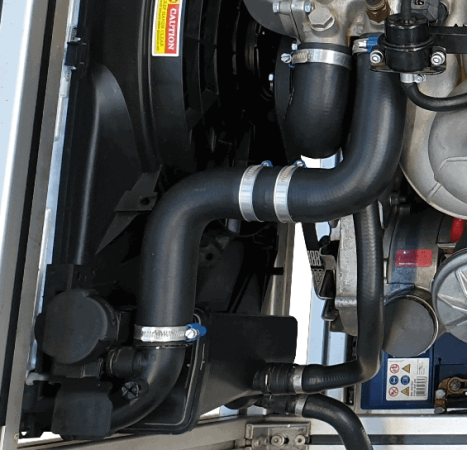

En la brida que se encaja en la parte superior del radiador se monta de serie una manguera de refrigeración con las dimensiones originales. Los codos de la manguera no se corresponden con el espacio que tenemos disponible con este motor. Por este motivo se quitó la manguera de refrigeración estándar de la brida y se pulió el anillo encogido a su alrededor. En su lugar, se cortaron a medida dos mangueras con un diámetro de 38 mm (G4278-17033) y se montaron en forma de S.

Buscamos durante un tiempo una buena fijación de las dos mangueras. La tubería de plástico PVC resultó ser demasiado blanda y se deformó con el refrigerante caliente, por lo que no era adecuada. La tienda de repuestos para automóviles empezó a buscar y finalmente encontró un conector de manguera de latón (WK 34305) que encajaba perfectamente. Gracias al exterior acanalado, las mangueras se sujetan perfectamente.

La siguiente imagen muestra el conector de manguera de latón que se encuentra a la mitad en una manguera de enfriamiento. La otra manguera de refrigeración también se monta en el conector de manguera y las abrazaderas de manguera se aprietan firmemente.

El mismo tipo de conector de manguera también se monta entre otras dos mangueras de refrigeración en la parte inferior del radiador.

Depósito de combustible:

El depósito de combustible con una capacidad de 20 litros ya se encontraba en el mismo lugar en su estado anterior. El tanque está sujeto al bastidor del motor y está ubicado en la esquina, al lado de la batería, debajo de la manguera inferior del radiador. Una tapa cromada original cierra el depósito.

La siguiente imagen muestra el tanque de combustible y las dos mangueras de combustible. Uno de ellos es la oferta y el otro es el retorno. Las mangueras van hasta el riel de combustible, donde están montados los inyectores. Estos componentes se describen en el capítulo “actuadores”.

Tubo de entrada de aire, filtro de aire, mangueras de ventilación del cárter:

Faltaban el tubo de entrada de aire original, las mangueras de ventilación del cárter, la válvula de control de ralentí PWM y la carcasa del filtro de aire. Incluso si hubiera varias piezas presentes, era muy probable que hubiera grietas debido al tiempo y al desmontaje/montaje frecuente. Estas piezas, a excepción de la válvula de control PWM, se compraron nuevas. El tubo de entrada de aire y los tubos flexibles de ventilación del cárter se encargaron a un concesionario BMW. La carcasa del filtro de aire original no encajaba perfectamente en el bastidor del motor, por lo que rápidamente se tomó la decisión de instalar un filtro de aire abierto. El filtro de aire (K&N, KNRC-3250) tenía el mismo diámetro que el tubo de entrada de aire.

Utilizando AutoCAD y una impresora 3D, se diseñó e imprimió un accesorio que podía montarse entre el filtro de aire y el tubo de admisión.