Asignaturas:

- General

- Pie de rey

- Calibre de tornillo

- Indicador de cuadrante

- Galga de espesores

- Plastigación

General:

Las herramientas de medición se utilizan a menudo en la tecnología del automóvil, por ejemplo durante la inspección de motores. Pero también se utilizan instrumentos de medición para medir el espesor de las pastillas de freno o del disco de freno. Para realizar una medición, es importante conocer la precisión de medición con la que se ha diseñado la herramienta. El diámetro del cilindro se puede medir con las mordazas interiores de un calibre, pero no es lo suficientemente preciso (1/20 mm). Un comparador es mucho más preciso (1/100 mm).

Las herramientas de medición más habituales en el taller y su precisión son:

- Pie de rey (0,05 mm, que es lo mismo que 1/20 mm).

- Tamaño del tornillo (0,01 mm o 1/100 mm)

- Reloj comparador (0,01 mm.)

- Galga de espesores (0,05 mm.)

- Plastigage (precisión según versión).

Esta página explica cómo configurar, leer y, si es necesario, calibrar las herramientas de medición mencionadas anteriormente y proporciona ejemplos de mediciones.

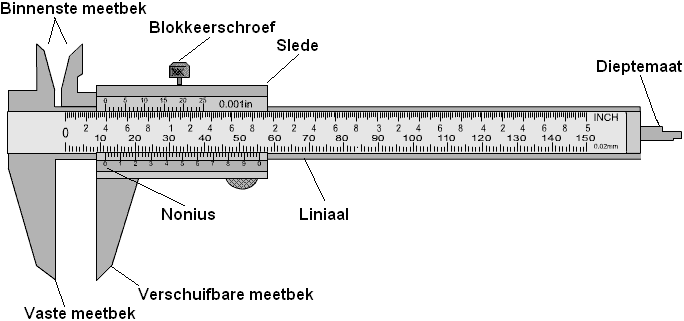

Pie de rey:

El calibrador es una herramienta de medición muy utilizada en la tecnología del automóvil. Con el calibrador se pueden medir las dimensiones interior, exterior y de profundidad de un componente con una precisión de hasta veinte milímetros.

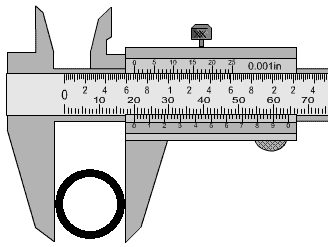

Medición con la mordaza de medición fija:

El tamaño se puede leer sujetando el componente en la mordaza de medición fija. La regla ahora indica 20 mm. Este es el diámetro exterior del anillo.

Medición con la mordaza de medición interior:

El diámetro interior se puede leer sujetando la mordaza de medición en el interior del anillo. Este es de 18 mm. Esto significa que el anillo tiene (20-18) = 2 mm de espesor.

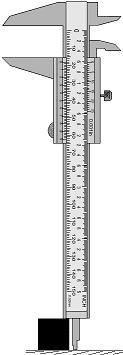

Medición con el medidor de profundidad:

Por ejemplo, para objetos que no se pueden quitar de la superficie o cilindros con fondo, la altura se puede medir con el medidor de profundidad. Colocando el extremo del calibre de profundidad en la superficie y la parte gruesa del calibre en el componente, se puede determinar su altura. En este caso, se determina la altura del bloque negro:

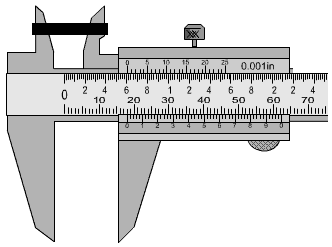

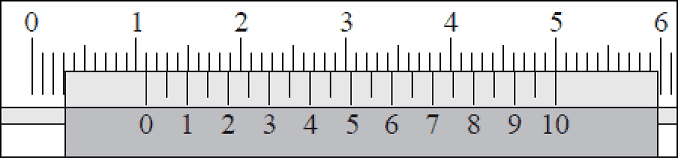

Para leer el calibre también hay que fijarse en las décimas de milímetro. El lugar donde la siguiente línea del vernier es exactamente igual a la línea de la regla indica la medida en décimas de milímetros (el número después del punto decimal). En la imagen, el 0 del vernier es de 1,1 cm, es decir, a 11 mm de la regla. La línea del número 10 en el nonio también es la misma que la línea de la regla. Esto significa que hay exactamente 11,0 mm es Medido.

Durante la siguiente medición, el vernier se ha desplazado un poco hacia la izquierda y estamos ante un número después del punto decimal. Nos fijamos en el lugar donde la siguiente línea del vernier es exactamente igual a la línea de la regla. En la imagen, el 0 del vernier es de 1,1 cm, es decir, 11 milímetros (enteros). La línea del número 9 en el nonio también es la misma que la línea de la regla. Esto significa que se miden exactamente 10,9 mm.

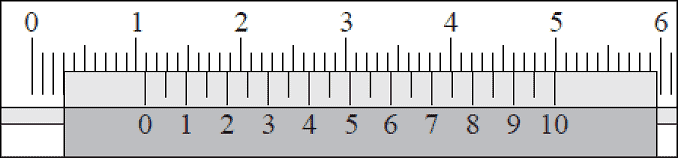

La medición en la imagen sigue el mismo principio. En este caso el 0 del vernier está a medio camino entre los 15 y 16 mm de la regla. Entonces, en principio, ya sabes que el número decimal debería ser alrededor de 4, 5 o 6. Las líneas de la regla y del vernier se corresponden en 5; entonces ahora se mide (15+0,5) = 15,5 mm.

También hay pequeñas líneas entre los números del nonio. Estos indican las cinco centésimas de milímetro. La línea entre 0 y 1 en el vernier corresponde a la línea de la regla. En la figura se mide (10 + 0,05) = 10,05 mm. Leer una centésima requiere un ojo entrenado.

En esta animación, la lectura del nonio se aclara con flechas rojas.

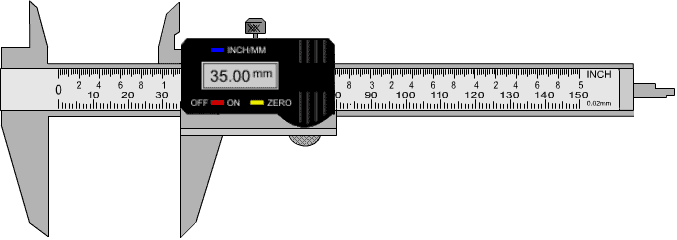

También se puede hacer un calibre digitalmente como se muestra en la imagen. Las dimensiones del componente que se está midiendo se pueden leer en la pantalla digital. A menudo, esto también se puede configurar tanto en pulgadas como en milímetros.

También hay calibres con un indicador de cuadrante analógico donde se encuentra la pantalla digital en la imagen de arriba. Este calibrador no se usa mucho, pero depende de lo que el usuario prefiera usar.

Tamaño del tornillo:

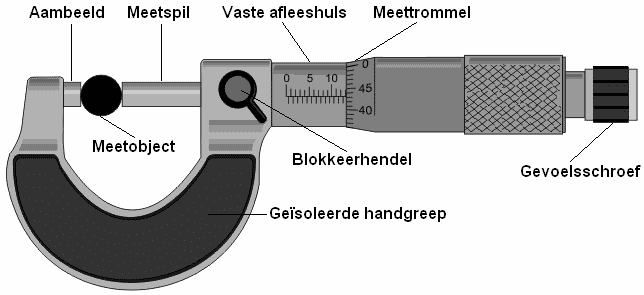

Se puede utilizar el calibre de tornillo (también llamado micrómetro o micrómetro de soporte) Worden Se utiliza para medir componentes de hasta 25 mm de tamaño con una precisión de una centésima de milímetro (0,01 mm). Con una revolución del tambor de medición, el husillo de medición se mueve 0,5 mm.

El micrómetro siempre debe sujetarse por el mango aislado, ya que el calor de las manos afecta el resultado de la medición. El calentamiento local en el micrómetro puede hacer que el material se expanda ligeramente. Especialmente para una medición en la que el resultado debe medirse hasta la centésima más cercana, es importante cumplir con las normas.

El componente a medir debe colocarse entre el yunque y el husillo de medición. Al girar el tambor de medición, el husillo de medición se mueve hacia adelante y hacia atrás. Antes de que el husillo de medición toque el componente, se debe apretar la última distancia con el tornillo de sensibilidad. El tornillo sensorial contiene un mecanismo de clic que produce un sonido de "clic" cuando se aplica una determinada fuerza. En ese momento sabes que no puedes girar más el medidor. Si aprieta demasiado el micrómetro, puede obtener resultados de medición incorrectos. El tambor de medición se puede bloquear con la palanca de bloqueo para evitar que siga girando.

A continuación se muestra una imagen de un micrómetro donde se mide el tamaño de un rodamiento de bolas (el objeto de medición). es Medido.

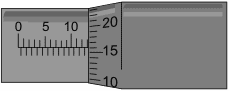

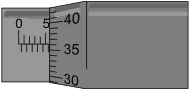

En la imagen superior, el rodamiento de bolas tiene un espesor de 13,43 mm. En la escala superior ves 10, con 3 líneas al lado. Cada línea mide un milímetro, por lo que 10+3=13 mm. El número después del punto decimal se lee en el tambor medidor. Aquí están los números 40 y 45. Si miras de cerca verás que la línea de la escala equivale a 43. En conjunto, esto hace 13,43 mm.

El tambor medidor tiene una escala de 0,0 a 0,49 mm. Esto se debe a que la escala de milímetros enteros (a la izquierda del tambor de medición) también contiene medios milímetros; las líneas inferiores indican medio milímetro. A continuación se dan varios ejemplos.

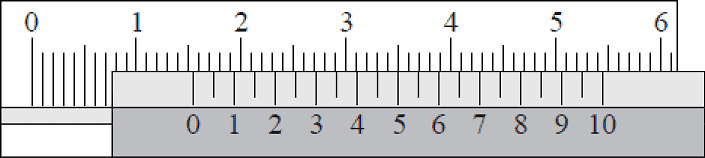

Los milímetros enteros se muestran en la línea horizontal. En este caso es de 13mm. La línea de 16 mm en el tambor de medición es igual a la línea horizontal en la funda de lectura. El tamaño indicado en esta imagen es (13 + 0,16) = 13,16 mm.

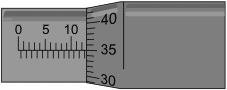

En la imagen se puede ver la línea debajo de la línea de la escala de la funda de lectura. Esta línea debajo de la línea horizontal indica que mide medio milímetro. Según la escala, es de al menos 5,5 milímetros (sin tener en cuenta el tambor medidor). La escala en el tambor medidor indica 36. El tamaño ahora indicado es un total de (5,5 + 0,36) = 5,86 mm.

En esta imagen, la línea en la parte inferior de la escala es nuevamente la más cercana al tambor de medición. Por lo tanto, según la escala horizontal, vuelve a tener al menos 12,5 mm. Luego sumamos el valor indicado del tambor medidor; este valor es 0,35 mm. Luego sumamos 12,5 y 0,35.

En conjunto, esto es (12,5 + 0,35) = 12,85 mm.

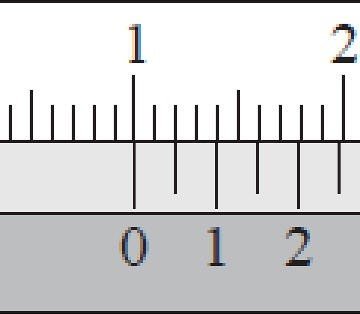

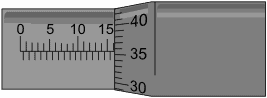

En esta imagen el tamaño indicado es (16 + 0,355) = 16,355 mm.

La imagen muestra el tamaño del tornillo con un valor de 75,235 mm. La escala del tambor medidor está entre 23 y 24 mm. Dado que el calibre es de 75 mm, el tamaño del tornillo se desvía en 0,235 mm. Por lo tanto, cada medida que se tome será demasiado alta. La funda de lectura debe girarse respecto al mango mediante una horquilla de ajuste adecuada. La horquilla de ajuste se puede ver en la imagen de arriba.

Antes de medir con el micrómetro, primero hay que calibrarlo. ¡Una calibración incorrecta provoca errores de medición! El tamaño del tornillo se calibra utilizando un calibre adecuado. El calibre de la imagen siguiente es exactamente 75,00 mm. Esto significa que cuando el calibre de tornillo mide el calibre, el calibre de tornillo debe indicar este número exactamente. Si el valor medido es incorrecto, primero debemos calibrar el tamaño del tornillo girando el tambor interior con la horquilla.

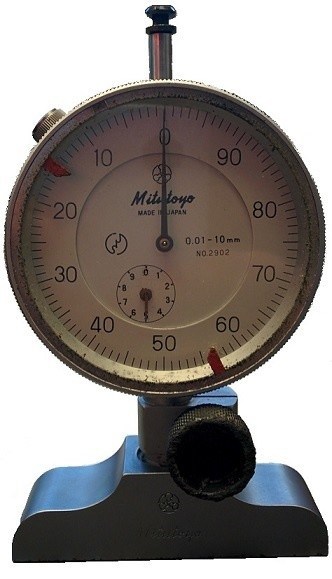

Indicador de cuadrante:

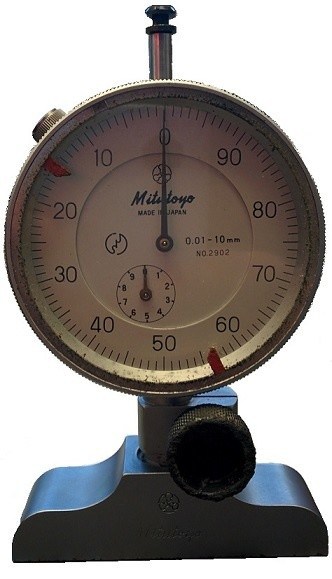

Con el comparador se puede realizar una medición de profundidad muy precisa. La manecilla pequeña en el interior indica los milímetros enteros y la manecilla grande indica el número después del punto decimal. Cuando el indicador de carátula se coloca sobre una superficie recta, debe indicar 0,00 mm, como se muestra en la siguiente figura. El anillo exterior se puede girar para permitir la calibración. Si se mide 0,3 mm cuando se coloca sobre una superficie recta, se debe girar el anillo exterior para que la manecilla grande indique 0.

El indicador de carátula de la imagen indica 5,00 mm. La manecilla pequeña está en 5 y la manecilla grande en 0. Si la manecilla grande estuviera en 81 y la manecilla pequeña entre 5 y 6, el medidor indicaría un valor de 5,81 mm. Cuanto más se presione la varilla de medición hacia abajo, menor será el valor leído.

El dial del micrómetro indica: 0.01 – 10 mm. Esto significa que el micrómetro puede indicar un valor entre 0.01 y 10 mm. Por lo tanto, no es posible realizar una medición de profundidad con una profundidad de 12 mm, porque la varilla de medición es demasiado corta para ello y las manos no pueden indicarlo. Para poder medir valores superiores a 10 mm, se suministran varias extensiones con el micrómetro. Un ejemplo de esto lo podemos ver en la imagen. La extensión se mide aquí con un micrómetro. Esto indica un valor de 10,0 mm.

Sólo se mide la parte en forma de barril, no la rosca del tornillo. Al montar esta extensión en el micrómetro, la varilla de medición ya no es demasiado corta. Ahora todavía se puede medir el valor de, por ejemplo, 12 mm. Ahora hay que asegurarse de que el tamaño de la extensión se suma al valor medido. Aquí hay un ejemplo: cuando el micrómetro indica un valor de 5,19 mm, el tamaño real es el valor medido + la longitud del pin de medición, por lo que 5,19 + 10,00 = 15,19 mm.

Las medidas se toman con el comparador en estas páginas:

Galga de espesores:

La galga de espesores se utiliza para medir el espacio entre dos piezas. La galga de espesores consta de varias tiras de metal, cada una de las cuales tiene un grosor diferente. El espesor está indicado en la tira de metal. La tira inferior de la galga de espesores en la imagen de abajo dice "30". Esto significa que la tira de metal tiene un espesor de 0,30 mm.

Para medir el espacio entre dos piezas, se debe desplegar cualquier tira metálica y deslizarla entre las piezas. Si la tira se puede mover muy fácilmente o incluso sin resistencia, entonces el espacio es mayor que el grosor de la tira. Por lo tanto, es necesario desplegar una tira de metal más gruesa. Si la tira ya no pasa, entonces es demasiado gruesa. Si la tira se puede deslizar entre las piezas con cierta resistencia, entonces ese es el tamaño correcto.

La siguiente figura mide el juego final de un segmento de pistón.

Las mediciones se realizan con galgas de espesores en estas páginas:

Plastigio:

Se puede utilizar Plastigage para comprobar el juego entre cojinetes deslizantes. Plastigage es un alambre de plástico especial que se debe aplicar a la parte entre la cual se debe medir el espacio libre. A continuación se debe fijar la tapa del cojinete de modo que el plastigage quede plano. La deformación del plastigage es una medida del juego.

Hay diferentes colores de plastigage. Cada color representa un tamaño diferente.

- Verde: para un juego de rodamiento de 0,025 a 0,076 mm.

- Rojo: 0,050 – 0,150 mm.

- Azul: 0,102 – 0,229 mm.

- Amarillo: 0,23 – 0,51 mm.

En esta página se realiza una medición con plastigage:

Páginas relacionadas: