Asignaturas:

- Introducción

- Sensor de batería inteligente

- Componentes y principios de medición del sensor de batería.

- Cargar y reemplazar la batería

Introducción:

En los vehículos modernos, el estado de carga del alternador se adapta a las circunstancias. El alternador se controla desde la ECU del motor y recibe señales para cargar más o menos. El alternador genera energía a medida que se crea un campo magnético entre el rotor y el estator. Cuanto mayor es el campo magnético, más fuerza se requiere para hacer girar el rotor. Por lo tanto, generar una gran cantidad de corriente de carga cuesta energía y combustible.

- Se puede aumentar el régimen de ralentí cuando la batería está casi agotada cuando no es posible recargarla lo suficiente;

- Durante la aceleración máxima, el alternador no se controla temporalmente para utilizar todo el par generado para la propulsión;

- Al desacelerar (freno motor), la ECU controla el alternador al máximo, de modo que la energía cinética del vehículo se utiliza para generar energía en el alternador. La figura muestra la indicación de la carga máxima de la batería (sistema de 12 voltios).

La señal del sensor de batería inteligente se utiliza para determinar el estado de carga de la batería. Este es uno de los datos más importantes para determinar hasta qué punto se debe controlar el alternador.

Sensor de batería inteligente:

Casi todos los vehículos modernos están equipados con un sensor de batería, a menudo conocido como IBS (Sensor de batería inteligente), sensor de corriente o monitor de batería. En este artículo nos referiremos al término “sensor de batería”. El sensor de batería funciona en estrecha colaboración con el sistema de monitorización de batería (BMS) del vehículo. Esto es especialmente cierto para vehículos con sistema de arranque y parada. En estos vehículos, la batería se somete repetidamente a una gran tensión ya que el motor de arranque se activa varias veces por viaje para arrancar el motor. Es por eso que en estos vehículos a menudo se elige una batería AGM en lugar de una celda de plomo tradicional. Una batería AGM es más resistente a descargas y cargas repetidas.

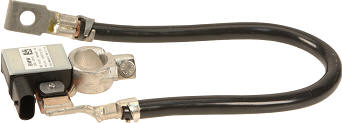

El sensor de la batería está integrado en el cable de masa, que se conecta entre el terminal negativo de la batería y un punto de masa de la carrocería o chasis. En el sensor de batería encontrarás un enchufe con dos o más cables. Un cable conduce directamente al terminal positivo de la batería y un segundo cable sirve para la comunicación.

Dentro de la carcasa del sensor de la batería hay una placa de circuito con un microprocesador y un controlador que mide voltaje, corriente, temperatura y tiempo. Los datos de esta unidad de control electrónico (ECU) a menudo se transmiten a través de un bus LIN al alternador y a la unidad de control de confort (BCM) o a la unidad de control del motor. La puerta de enlace suele estar ubicada entre el sensor de la batería y el BCM o la unidad de control del motor para traducir el mensaje del bus LIN en un mensaje del bus CAN. Esto se analiza con más detalle en la sección "Diagnóstico del sensor inteligente de batería".

El sensor de batería monitorea el estado de la batería y mide los siguientes parámetros:

- El voltaje de la batería.

- La corriente con la que se carga y descarga la batería.

- La temperatura de la batería.

El sensor de batería envía estos datos a la unidad de control del motor o BCM. Utilizando estos datos, la ECU (Unidad de Control Electrónico) calcula lo siguiente:

Estado de carga (SOC) de la batería. Midiendo la corriente saliente a los consumidores y la corriente entrante a la batería, se puede determinar cuánta energía queda todavía disponible en la batería.

Condición (State Of Health, SOH) de la batería. El voltaje de la batería y la corriente de descarga se comparan para evaluar la calidad de la batería. Durante el arranque, se pueden extraer de la batería hasta 60 A de corriente en el caso de un motor de gasolina pequeño o hasta 120 A en el caso de un motor diésel más pesado. La medida en que cae el voltaje de la batería indica el nivel de resistencia interna de la batería. Si el voltaje cae de 11,5 a 10 voltios con una corriente de 60 A, esto es aceptable. Si el voltaje cae de 11,5 a 8 voltios con la misma corriente de arranque, esto indica una resistencia interna demasiado alta en la batería y requiere reemplazo.

Corriente de reposo durante la parada. Este detecta una perturbación de la corriente de reposo, por ejemplo por parte de un consumidor no autorizado. El conductor recibirá una notificación durante el próximo viaje si se detecta un aumento de la corriente de reposo.

Componentes y principios de medición del sensor de batería:

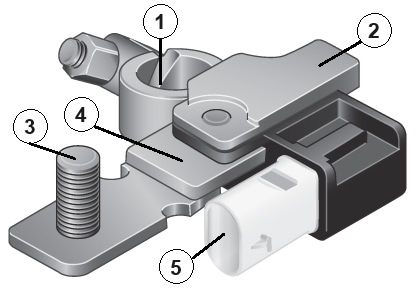

La carcasa del sensor de la batería y el terminal de masa suelen estar integrados en un todo. El cable de tierra también puede formar un todo con el sensor de batería o fijarse mediante una conexión por tornillo. Dentro del sensor de la batería hay una resistencia en derivación con un valor de resistencia muy bajo. Midiendo la diferencia de voltaje a través de esta derivación, se puede calcular la corriente. En combinación con el voltaje de la batería, se puede calcular la potencia con la que se carga o descarga la batería.

1. Poste de tierra con abrazadera de poste;

2. Sensor de batería;

3. Conexión a tierra del vehículo;

4.Derivación;

5. Conexión enchufable para bus B+ y LIN.

La resistencia de derivación se coloca en serie entre la conexión a tierra del vehículo y el terminal negativo de la batería. Toda la corriente que entra y sale de la batería pasa a través de esta derivación. Debido al bajo valor de resistencia, se consume poco voltaje en la derivación.

El nivel de esta tensión se convierte en corriente en el microprocesador, junto con el valor de resistencia conocido del shunt:

- Una gran caída de voltaje a través de la derivación indica una corriente grande.

- Una caída de voltaje baja indica una corriente baja.

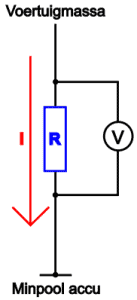

En la imagen adjunta vemos un diagrama en el que la resistencia R representa el shunt y la corriente I representa la corriente de descarga durante la descarga de la batería. El voltímetro colocado en paralelo a través de la resistencia en derivación ilustra cómo la electrónica de medición en el sensor de la batería mide la diferencia de voltaje a través de esta derivación.

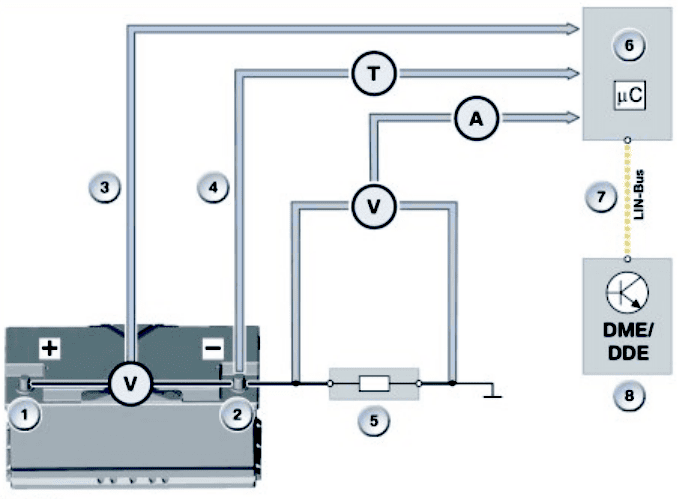

La siguiente imagen proporciona una descripción general de los lugares donde se realizan las mediciones de temperatura, voltaje y corriente.

La resistencia de la derivación se indica con el número 5. La diferencia de voltaje (V) a través de la derivación se lee como corriente (A). Estos datos se envían a través del bus LIN al DME/DDE, que son las designaciones para el motor de gasolina (DME) y el motor diésel (DDE) de BMW.

1. Polo positivo de la batería;

2. Terminal de tierra de la batería;

3. Medición del voltaje de la batería;

4. Medición de la temperatura de la batería;

5. Medición de la corriente mediante una resistencia en derivación;

6. Microprocesador en el sensor inteligente de batería;

7. Cable de comunicación del bus LIN

8. Unidad de control del motor

Carga y reemplazo de la batería:

El sistema de gestión de la batería utiliza el sensor de la batería para medir la corriente que fluye hacia y desde la batería y almacenar esta información en la memoria. Cuando sea necesario cargar la batería o si se utiliza una ayuda de arranque, es importante que el cargador de batería no esté conectado directamente a los terminales de la batería, sino a los puntos de carga. El sensor de batería está ubicado entre estos puntos de carga y los terminales de la batería y solo puede medir el flujo de energía cuando el cargador de batería está conectado a los puntos de carga. Si el cargador de batería está conectado directamente a los terminales de la batería, la memoria BMS indicará que la batería está (casi) vacía, cuando en realidad está completamente cargada. El alternador entonces sobrecargará la batería, tras lo cual el sistema funcionará mal. Las imágenes a continuación muestran un cargador de batería conectado directamente a la batería y a los puntos de carga debajo del capó.

Después de reemplazar la batería, ésta debe registrarse en un vehículo equipado con un sensor de batería. En el taller también se le llama “aprendizaje” o “codificación”. La gestión de la batería tiene en cuenta:

- envejecimiento de la batería. Se puede aumentar la corriente de carga de una batería más antigua con mayor resistencia interna;

- la capacidad y la corriente de arranque en frío de la batería.

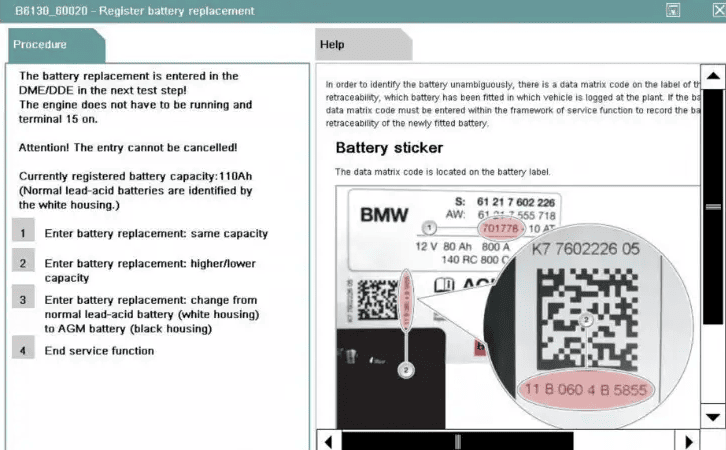

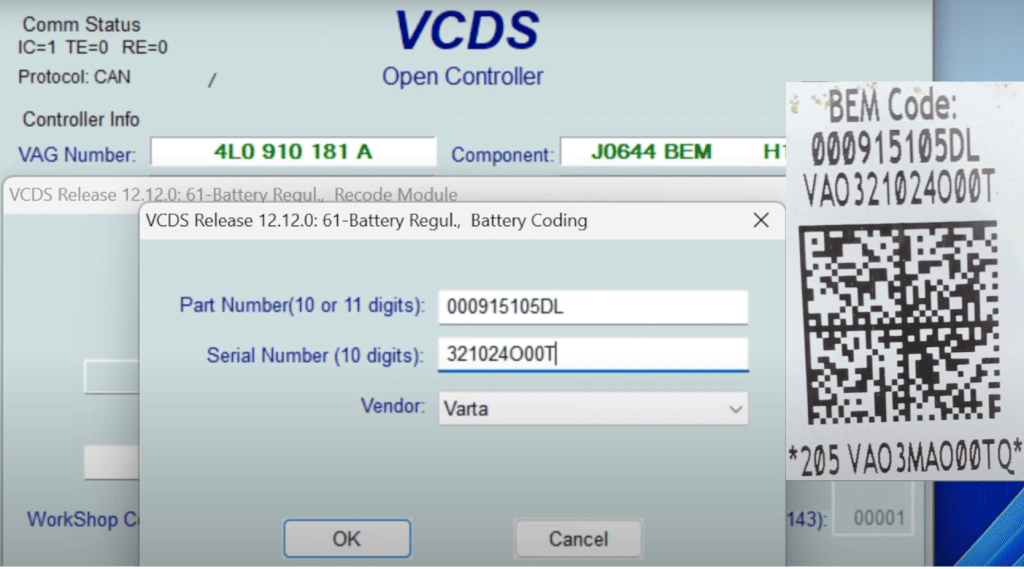

Durante la grabación se borran los valores almacenados de la batería que se han deteriorado con el tiempo. Por lo tanto, incluso si se instala una batería idéntica, de la misma marca y de la misma capacidad y corriente de arranque en frío, se debe registrar el reemplazo. Naturalmente, se deben dar a conocer los datos de una batería con diferentes propiedades. Esto se puede hacer ingresando la capacidad [Ah] y la corriente de arranque en frío [A] manualmente, o ingresando los números de pieza o de serie. Con los modernos equipos de diagnóstico se puede escanear el código QR que aparece en la pegatina de la batería.

Las capturas de pantalla siguientes muestran el registro de una batería con un programa BMW (izquierda) y VCDS (derecha).

Diagnóstico del sensor inteligente de batería:

El sensor de batería inteligente se comunica con el alternador y el BCM o unidad de control del motor. Esta sección explica cómo leer el diagrama y cómo se puede realizar un diagnóstico.

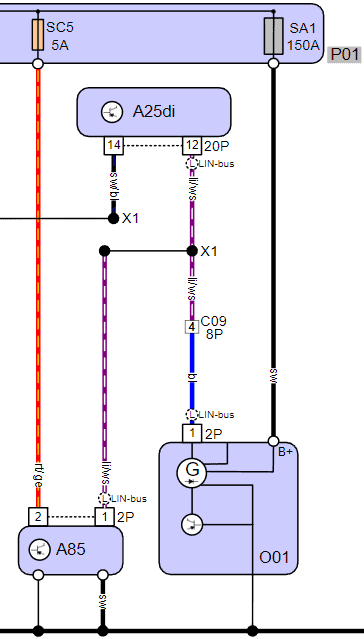

En el siguiente diagrama vemos el sensor de batería (A85) que se alimenta con una tensión de alimentación de 2 voltios mediante un fusible en el pin 12. El pin 1 es para comunicación: desde aquí se envía un mensaje vía bus LIN a la puerta de enlace (A25di) y al alternador (O01). Los pines 1 y 2 están ubicados en el enchufe de dos pines visible en las imágenes anteriores.

Los dos cables negros inferiores del sensor de la batería no tienen un número de pin: se trata de una conexión directa al terminal negativo de la batería.

El sensor de batería inteligente envía un mensaje de bus LIN a la puerta de enlace y al alternador. La puerta de enlace es el cruce entre redes con diferentes protocolos (voltajes y velocidades). En la puerta de enlace, el mensaje del bus LIN se envía a través del bus CAN al BCM y/o a la unidad de control del motor. Por el contrario, uno de estos dos dispositivos de control controla el alternador a través de la puerta de enlace y el bus LIN.

Un fallo en la comunicación del bus LIN puede significar que no se puedan utilizar los datos del sensor de la batería o que el alternador no esté controlado correctamente. En este último caso, el alternador cambia a un programa de emergencia en el que se utiliza el control D+ convencional para generar suficiente tensión y corriente de carga.

El curso de tensión del Señal de bus LIN puede con uno osciloscopio se miden para su evaluación.

Leyenda:

P01: caja de fusibles del compartimento del motor

A25di: interfaz de diagnóstico (puerta de enlace)

A85: sensor de batería de la ECU

O01: dinamo

Cuando hay una falla y la comunicación del bus LIN está bien, sabemos que el voltaje de suministro y la tierra del sensor están bien. La falla es causada por uno de los componentes de este diagrama. Se pueden tomar los siguientes pasos:

- buscar actualizaciones de software de los dispositivos de control;

- Pruebe la batería de 12 voltios (preferiblemente bajo carga);

- compruebe si se han registrado los datos correctos de la batería. Es posible que la batería haya sido reemplazada en el pasado, pero el registro nunca se realizó;

- restablecer los datos del sensor de batería;

- compruebe que el número de pieza del alternador sea correcto: un alternador incorrecto que no coincida con el sensor eventualmente causará problemas;

- Si se ha verificado lo anterior y se ha encontrado que es correcto, es posible concluir que el sensor de la batería está defectuoso. Esto ocurre a veces con arranques frecuentes (incorrectos) mediante cables de puente o un amplificador de batería.

Páginas relacionadas: