Asignaturas:

- Introducción a la hidráulica.

- Diagramas hidráulicos

Introducción a la hidráulica:

Por hidráulica nos referimos a la transmisión de energía (fuerzas y movimientos) a través de un fluido. La palabra “hidráulico” proviene del griego (hidro = agua, aulos = tubería). La hidráulica es una tecnología de accionamiento, control y regulación que encontramos en la tecnología de vehículos de motor, en la construcción de máquinas, en la tecnología de accionamiento y control, en la aviación y en la agricultura. Podemos distinguir la hidráulica en hidrocinética e hidrostática:

- Hidrocinético: altas velocidades de fluido y presiones relativamente bajas, como el convertidor de par en la transmisión automática;

- Hidrostático: bajas velocidades de fluido y altas presiones, como las que encontramos en la dirección asistida.

En la práctica, además de la hidráulica, también encontramos la neumática, la electrónica y la tecnología de accionamiento mecánico. Cada técnica tiene sus propias ventajas y desventajas según la aplicación para la que se utiliza. Las ventajas y desventajas de la hidráulica frente a otras técnicas son:

Beneficios:

- Alta densidad de potencia; se pueden transmitir grandes fuerzas y pares con componentes de pequeño tamaño;

- Velocidad, potencia y par infinitamente ajustables;

- La energía hidráulica se puede almacenar y reutilizar;

- Es posible una alta precisión y un posicionamiento constante.

Contras:

- Tecnología relativamente cara;

- Sensible a la suciedad;

- Posibilidad de fugas (tanto internas como externas).

En un sistema hidráulico, el fluido se mueve. El flujo de líquido se puede poner en movimiento mediante una bomba o un pistón. Todos los sistemas hidráulicos se basan en la ley de Pascal:

"La presión ejercida sobre un fluido en reposo se propaga uniformemente en todas direcciones en un recipiente cerrado".

Vemos este principio en la siguiente figura, donde se ejerce una fuerza (F1) sobre la superficie del pistón con un pistón. La fuerza crea una presión en el sistema lleno de líquido (cerrado), que empuja el pistón hacia arriba con la fuerza F2.

La presión depende de la fuerza y la superficie del pistón. En la pagina "presión en el sistema hidráulico” esto se aclara a través de animaciones y cálculos.

Diagramas hidráulicos:

Los diagramas hidráulicos compuestos por símbolos son elaborados por el fabricante para poder leer cómo se conectan los componentes durante los trabajos de mantenimiento y/o reparación. El diagrama de flujo también indica qué tipos de componentes hay en el sistema. Puede encontrar una descripción general de los símbolos en la página con el Lista de símbolos hidráulicos.

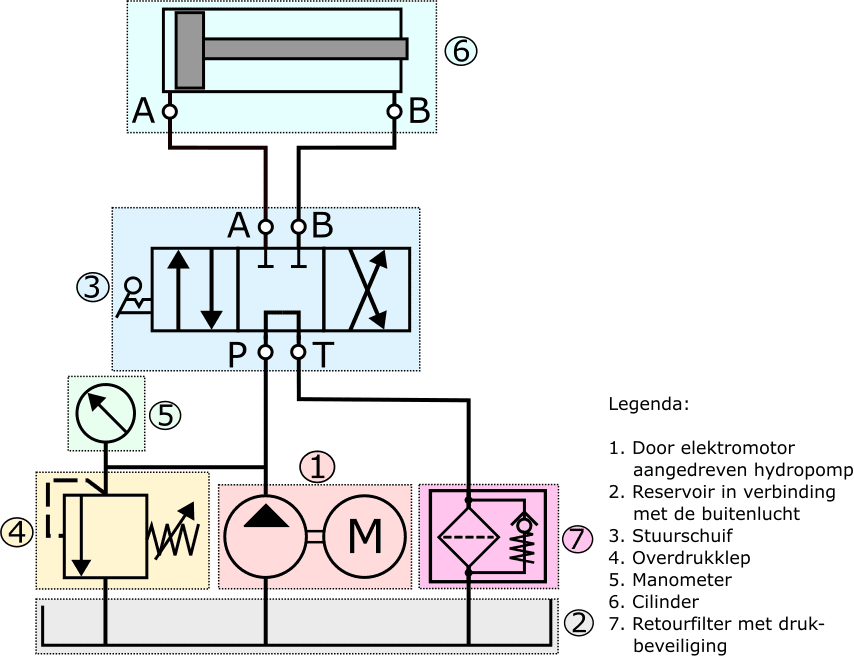

En la siguiente imagen vemos los componentes más utilizados en un sistema hidráulico. Los componentes se muestran con un color y un número.

Un motor eléctrico impulsa la bomba hidráulica (1), que mueve el aceite hidráulico a la válvula de control (4).

La válvula de alivio de presión (2) protege el sistema contra una presión excesiva. La presión del sistema se puede leer en el manómetro (3).

La válvula de control operada manualmente tiene cuatro conexiones:

P (bomba), T (tanque) y conexiones A y B para el cilindro.

La corredera de control se puede configurar en tres posiciones:

- en reposo (posición actual);

- A la derecha;

- A la izquierda.

Dependiendo de la posición de la válvula de control, el cilindro recibe aceite hidráulico y el pistón se mueve.

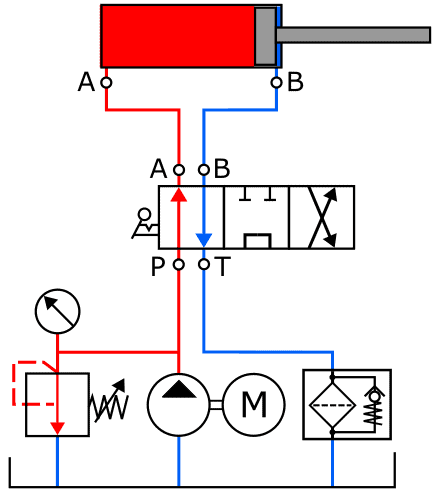

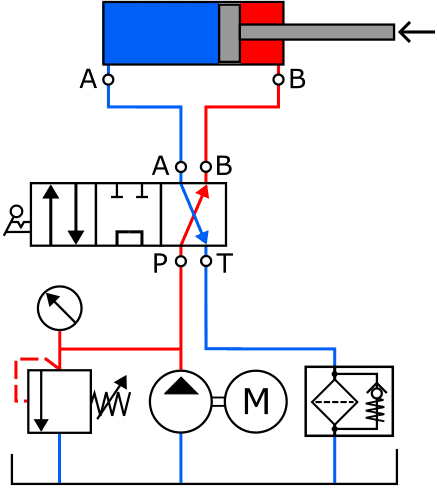

Las siguientes imágenes describen las diferentes posiciones de la válvula de control con las que se puede mover el cilindro.

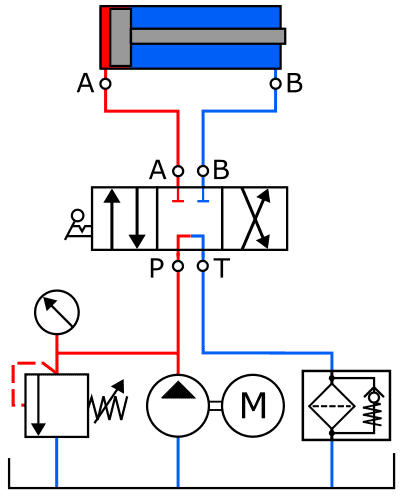

1. Corredera de control en posición neutra:

La hidrobomba del siguiente diagrama también es accionada por un motor eléctrico. La bomba aspira el aceite hidráulico del depósito y suministra el aceite bajo presión aumentada a la válvula de alivio de presión, el manómetro y la válvula de control.

La válvula de control está en la posición media, de modo que las conexiones P y T están conectadas entre sí y el aceite hidráulico entra a la válvula de control por P y sale por T.

El aceite hidráulico fluye desde la conexión T al depósito a través del filtro de retorno. En la carcasa del filtro de retorno se encuentra un dispositivo de seguridad de presión que se abre contra la fuerza del resorte cuando aumenta la presión del fluido.

El aumento de presión puede ocurrir cuando el filtro se obstruye con partículas de suciedad.

Debido a que el aceite hidráulico circula en esta posición de la válvula de control, apenas se produce presión. El aceite encuentra sólo una cierta resistencia en la válvula de control, en las tuberías y en el filtro de retorno. Sin embargo, esta resistencia es tan baja que el aceite se bombea sin presión.

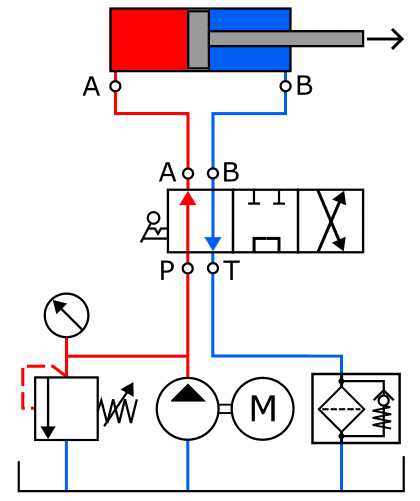

2. Corredera de control en posición izquierda:

La corredera de control se coloca en la posición izquierda. Los terminales P y A, así como T y B, están conectados entre sí en esta posición. El aceite hidráulico se mueve a través de los tubos hacia el lado izquierdo del cilindro. Comienza la acumulación de presión en el lado izquierdo del pistón y ahora está controlada.

Debido a que el retorno (B) del cilindro ahora está conectado a la conexión en T de la válvula de control, el aceite puede fluir por el lado derecho del cilindro, a través del filtro de retorno, hacia el depósito.

El cilindro realiza un movimiento hacia afuera hasta alcanzar el tope. Esto lo vemos en la siguiente situación.

3. Pistón en posición extrema:

En esta situación el pistón se ha extendido al máximo, por lo que se ha alcanzado el tope. La protección contra sobrepresión evita que la presión suba demasiado. Sin esta protección, la presión aumentaría incontrolablemente, provocando defectos.

La válvula de control de presión (en la figura se muestra a la izquierda de la bomba hidráulica) se abre cuando se alcanza la presión preestablecida. La válvula de alivio de presión conecta la línea de suministro desde la bomba hidráulica al retorno. Ahora hay una circulación constante a través de esta válvula de alivio de presión hasta que la presión disminuye.

4. Control deslizante en la posición correcta:

La corredera de control ahora se acciona en la posición correcta (opuesta). En comparación con la situación 2, los tubos están conectados entre sí de forma reticulada: P ahora está conectado con B, de modo que se genera presión en el lado derecho del pistón. La conexión A está conectada a T (retorno). En esta posición el pistón se mueve desde la corredera de control hacia la izquierda.

Cuando se alcanza el tope final del pistón, la presión aumentará nuevamente hasta la presión a la que se abre la válvula de alivio de presión. A continuación hay que volver a colocar la corredera de control en la posición media.

Página relacionada: