Asignaturas:

- Operación

- Diferencias entre el sistema de inyección convencional y common rail

- Sección de baja presión

- Sección de alta presión

- Mida el voltaje y la corriente en el inyector electromagnético.

- Electrónica del motor

Operación:

Common Rail es un sistema de inyección que se utiliza en motores diésel desde 1997. Los inyectores están controlados por la unidad de control del motor. Tanto la apertura como el cierre del inyector (el tiempo de inyección) como el número de inyecciones por ciclo de combustión vienen determinados por la unidad de control del motor. La unidad de control del motor calcula el tiempo de inyección en función de una serie de factores, como la velocidad, la carga, el aire exterior y la temperatura del motor, etc.

La bomba de alta presión suministra presión de combustible a la galería de combustible. Siempre hay una presión constante en la galería de combustible. Todos los inyectores están conectados directamente a la galería de combustible. Por lo tanto, la presión del combustible también llega directamente a la tubería de alimentación de cada inyector. Sólo cuando el inyector reciba una señal de apertura de la unidad de control del motor, se abrirá. La presión de la galería de combustible ahora ingresará al cilindro a través del inyector. La inyección se detiene en cuanto la unidad de control del motor finaliza la señal.

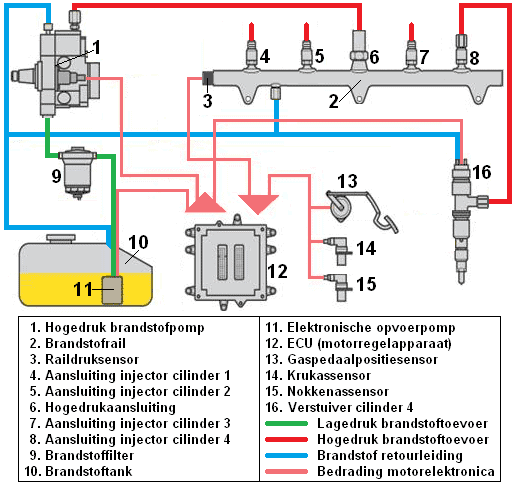

La línea verde muestra la línea de suministro de combustible de baja presión.

La bomba de combustible electrónica (11) bombea el combustible a una presión máxima de 5 bar a través del elemento filtrante (9) a la bomba de alta presión (1). Una línea de alta presión (roja) va desde la bomba de alta presión hasta el conducto de combustible. En el conducto de combustible hay una presión de combustible que depende de la velocidad de la bomba de alta presión. El sensor de presión del riel registra este valor y transmite constantemente la presión actual del combustible a la unidad de control del motor.

Las líneas de alta presión de todos los inyectores están conectadas al riel de combustible, como se muestra en el riel de combustible con el número 8 y el inyector con el número 16. La línea de retorno (azul) garantiza que todo el exceso de combustible del inyector, el riel de combustible y la bomba de alta presión regrese al tanque. Hay una circulación constante de combustible para enfriar los componentes, que a menudo se encuentran en el compartimiento del motor.

Diferencias entre el sistema de inyección convencional y common rail:

Para motores diésel (convencionales) sin inyección common rail (es decir, con bomba de línea de alta presión, bomba de distribución rotativa o bomba de distribución controlada electrónicamente) los inyectores se abren por la presión del propio combustible.

La bomba de combustible gira a la velocidad del árbol de levas y genera presión en el momento adecuado. Por lo tanto, el aumento de presión y la inyección dependen de la sincronización de la bomba de combustible en relación con el árbol de levas. Por lo tanto, la bomba de combustible siempre debe estar bloqueada al reemplazar la correa de distribución.

En los motores common-rail, el combustible se inyecta cuando la unidad de control del motor envía una señal. Por lo tanto, en la primera generación de motores common-rail la posición de la bomba no importaba. Esto podría girarse a cualquier posición al instalar la correa de distribución. La bomba suministra una presión de combustible constante al riel del inyector.

Hoy en día todos los motores se ajustan con mucha más precisión. A menudo también es necesario bloquear la bomba. Esto es para evitar vibraciones relacionadas con la acumulación de presión de la bomba. Las bombas ahora están construidas de tal manera que los picos de acumulación de presión ocurren al mismo tiempo que la carrera de compresión del motor. El motor funciona más silenciosamente y la correa de distribución está menos cargada.

Sección de baja presión:

La sección de baja presión incluye el tanque de combustible, la bomba eléctrica de combustible, el filtro de combustible, la línea de combustible de baja presión y la línea de retorno. Estos componentes se describen a continuación.

- Depósito de combustible: aquí es donde se almacena el combustible. La capacidad del depósito puede variar entre 30 y 70 litros para turismos de lujo más ligeros y más pesados. Haga clic aquí para obtener más información sobre el tanque de combustible.

- Bomba de refuerzo eléctrica: montada en el tanque. Esta bomba asegura que el combustible se bombee desde el tanque a baja presión a la bomba de alta presión (en el compartimiento del motor). Los motores diésel common-rail no siempre tienen una bomba de refuerzo electrónica. A veces se incorpora una bomba de engranajes en la bomba de alta presión. De este modo, la bomba de alta presión aspira el combustible del depósito y aumenta la presión hasta el conducto de combustible. Haga clic aquí para obtener más información sobre la bomba de refuerzo.

- Filtro de combustible: el combustible puede contener partículas contaminadas. Estas partículas quedan atrapadas en el material filtrante, por lo que no pueden entrar en el sistema de inyección. El filtro de combustible también sirve como separador de agua. El combustible diesel también contiene humedad. Esta humedad es muy mala para la bomba y los inyectores/tuberías. Esto puede provocar corrosión en el interior de los componentes. Para evitarlo, el agua también se separa del combustible y permanece en el filtro. Este filtro debe drenarse periódicamente. para reemplazar.

- Línea de combustible de baja presión: esta línea de combustible va desde la bomba de combustible electrónica hasta la bomba de alta presión. La presión en esta tubería es de aproximadamente 5 bar.

- Línea de retorno de combustible: el combustible que se bombea demasiado regresa al tanque a través de la línea de retorno. El combustible de retorno también sirve para enfriar, ya que elimina el calor. Por lo tanto, siempre debe haber combustible de retorno disponible. Cuando se produce la desaceleración (el motor se frena), no se inyecta combustible en la cámara de combustión. La cantidad de combustible de retorno es mayor en ese momento.

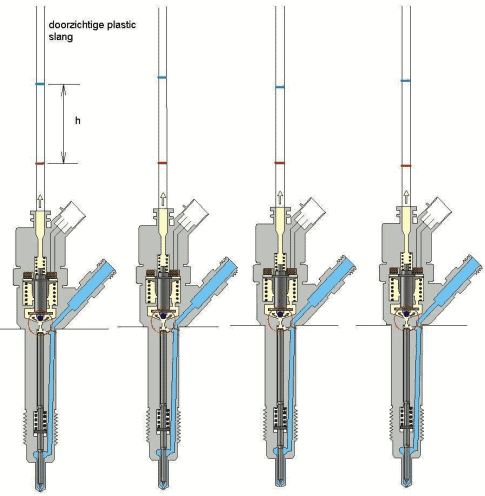

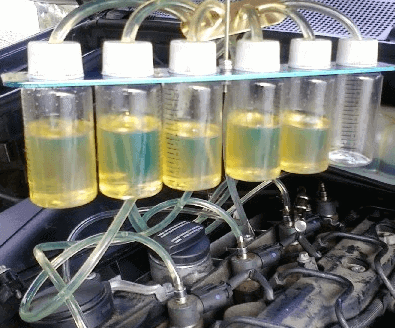

El retorno de combustible también se puede utilizar para reconocer si un inyector permanece abierto involuntariamente. Esto podría deberse, por ejemplo, a una contaminación o a un defecto en el inyector, o a un error en el control de la unidad de control del motor. Al desconectar las líneas de retorno de todos los inyectores y recogerlas al mismo tiempo, se puede ver la diferencia mutua. Si un inyector tiene notablemente poco combustible de retorno, es muy posible que el inyector permanezca abierto durante demasiado tiempo. Se inyecta demasiado combustible. Esto se puede ver en la imagen de abajo. Aquí un inyector no tiene retorno de combustible.

Sección de alta presión:

La sección de alta presión incluye la bomba de alta presión, la galería de combustible, las líneas de combustible de alta presión y los inyectores.

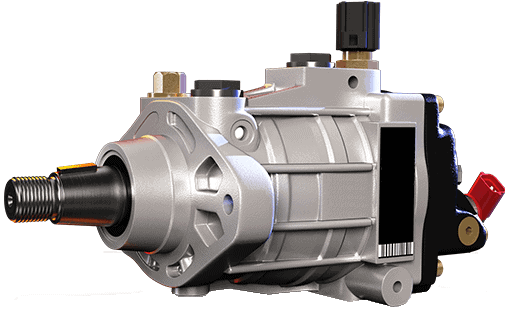

- Bomba de alta presión

La bomba de alta presión está diseñada como bomba de émbolo y garantiza que la presión del combustible en el conducto de combustible (según el sistema) se mantenga constante. Esto equivale a 1300 bar para la primera generación de motores Common Rail (a partir de 1997) y 2000 bar para los sistemas actuales. Cuanto mayor sea la presión de inyección, menores serán las gotas de combustible y mejor será la combustión y, por tanto, las emisiones de gases de escape. La cantidad de combustible que suministra la bomba a la galería de combustible es limitada ya que el motor necesita menos. Entonces la presión sigue siendo aproximadamente la misma. Al controlar un rebosadero electromagnético, un pistón de control se ajusta cada vez más mediante la tensión del resorte. Entonces la presión del carril disminuye. En la página Bomba de combustible de alta presión, se explica en detalle el funcionamiento de varios tipos de bombas de alta presión, incluido el diésel common rail.

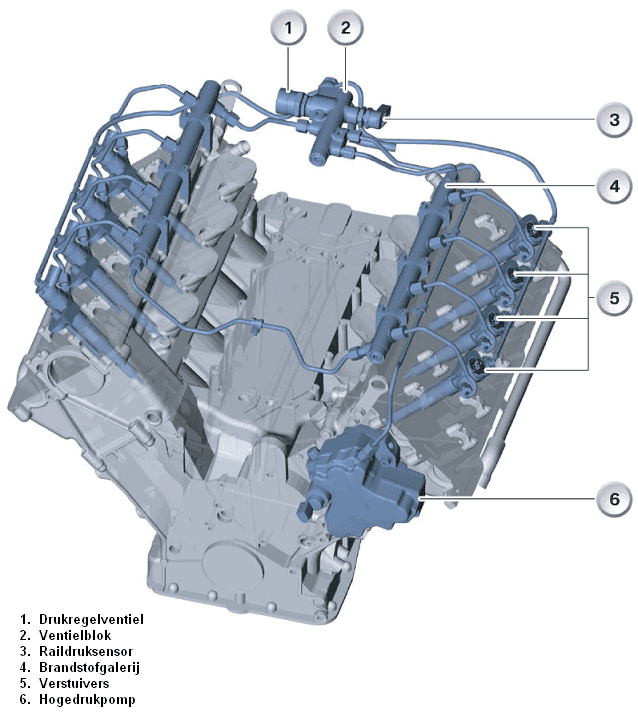

- Galería de combustible

El combustible se bombea desde la bomba de alta presión a la galería de combustible. Hay una presión de combustible constante en la galería de combustible. Las líneas de combustible van desde la galería de combustible hasta los inyectores. El sensor de presión del riel también está conectado a la galería de combustible (si la presión del riel es demasiado alta, la gestión del motor se asegurará de que se abra la válvula de alivio de presión) y hay una línea de retorno.

- Líneas de combustible de alta presión

Debido a que las líneas de combustible de alta presión tienen que soportar altas presiones, deben ser fuertes. Están fabricados en metal y se conectan tanto a la bomba como a los inyectores mediante tuercas de unión. Estas líneas de combustible de alta presión transportan el combustible desde la bomba de alta presión al riel de combustible y desde el riel de combustible a los inyectores. Los tubos entre el riel de combustible y los inyectores tienen la misma longitud y grosor. Esto evita diferencias de inyección mutua. Si la distancia entre la galería de combustible y el cilindro 1 es mayor que entre la galería y el cilindro 4, se realiza un codo en el tubo del cilindro 4. Debido a esta curvatura, la distancia que debe recorrer el combustible del cilindro 4 es la misma que la del cilindro 1. - atomizador

Hay inyectores electromagnéticos o piezoeléctricos aplicado. Con estos inyectores se puede controlar la cantidad de inyección, la secuencia de inyección y el momento de inyección. Hay una presión de combustible constante en la entrada del inyector. Esta es la misma presión que está presente en el riel de combustible. Esta presión también existe en la cámara de control mientras la válvula solenoide esté cerrada. La válvula solenoide está controlada por la ECU.

Tan pronto como la gestión del motor activa la electroválvula, la aguja del inyector se levanta y el inyector inyecta una determinada cantidad de combustible. Como la presión del raíl y las aperturas de los inyectores son siempre constantes, la gestión del motor sabe exactamente cuánto combustible se inyecta en un tiempo determinado. Dado que después de la fabricación siempre se produce una desviación mínima, esta desviación debe comunicarse a la unidad de control del motor. Después de la fabricación, se prueba el inyector. Un código se determina a partir de los resultados, entre otros, de la presión de apertura y la cantidad del inyector. Este código está grabado en el inyector y puede ser leído por el técnico (ver imagen a continuación, el código es 574-221). Este método de aprendizaje es el mismo tanto para un motor de gasolina como para un motor diésel. - Medición de voltaje y corriente en el inyector electromagnético:

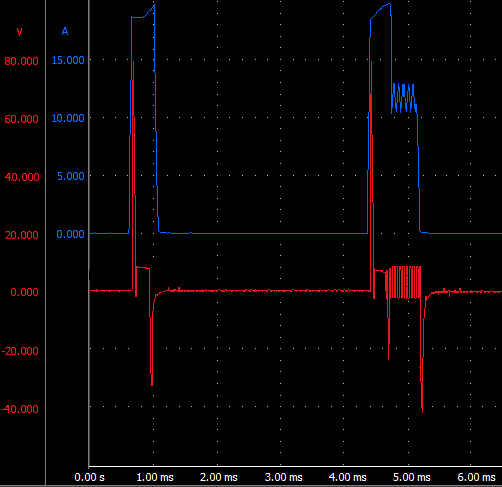

La progresión de voltaje y corriente a través del inyector electromagnético se puede medir usando el osciloscopio. Esto se puede utilizar para determinar si la ECU controla correctamente el inyector.

En la imagen del osciloscopio a continuación, la línea roja es la curva de voltaje y la línea azul es la curva de corriente. La imagen del alcance de arriba muestra dos inyecciones. La izquierda es la preinyección y la derecha es la inyección principal. En otros motores se pueden realizar hasta tres inyecciones seguidas.

El inyector se abre a alto voltaje y corriente. El voltaje es de aproximadamente 80 voltios. Este alto voltaje se puede lograr gracias a un condensador en la ECU. Este alto voltaje en combinación con una baja resistencia de la bobina asegura una rápida respuesta del inyector. Por lo tanto, el inyector tiene un breve retardo de conexión y desconexión. Debido a que la corriente a través de la bobina genera mucho calor, debe limitarse. Sin limitación de corriente, la corriente real sería de hasta 300 amperios. Sin embargo, ese valor nunca se alcanzará porque la bobina del inyector se habrá quemado hace mucho tiempo.

La limitación de corriente se puede ver por el voltaje que se enciende y apaga constantemente, entre 4,6 y 5,1 ms. Durante esta limitación de corriente, el voltaje (12 voltios) y la corriente (12 amperios) siguen siendo lo suficientemente altos como para mantener abierta la aguja del inyector.

A los 5,1 ms se detiene el control y la aguja del inyector se cerrará.

Electrónica del motor:

La gestión del motor (ECU) se calcula en base a los datos de los sensores (sensor de posición del pedal del acelerador, temperatura del motor, velocidad de conducción, velocidad del cigüeñal, volumen de aire (medidor de masa de aire), la temperatura del aire de admisión, la calidad de los gases de escape (NOx), la cantidad de combustible a inyectar y el momento en el que se debe inyectar. Controlar los inyectores es un trabajo duro. Para poder suministrar una corriente de más de 300 amperios en poco tiempo (máx. 20 milisegundos), es necesaria una tensión de hasta 80 voltios.

Esto se logra con la carga de condensadores y etapas del amplificador de potencia.