emner:

- Begyndelsen af projektet

- Motor

- gearkasse

- Efterse, udskift og juster motordele

- Monter motoren på en mobil ramme

- Køling

- Dashboard og elinstallation

- Brændstofpumpe og tank

- Betjen motoren i en klassisk opsætning

Begyndelsen af projektet:

Efter at det blev besluttet at udstyre en motor med et MegaSquirt motorstyringssystem, blev en passende motortype overvejet. Standard konverteringspakker med manualer var ikke interessante. Målet var at bruge en motor, der opfyldte følgende betingelser:

- der bør ikke være kendte tidligere konverteringsprojekter af denne motor;

- fire-cylindret benzinmotor;

- endnu ikke udstyret med et indsprøjtnings- og elektronisk tændingssystem;

- evnen til at belaste motoren.

Motor:

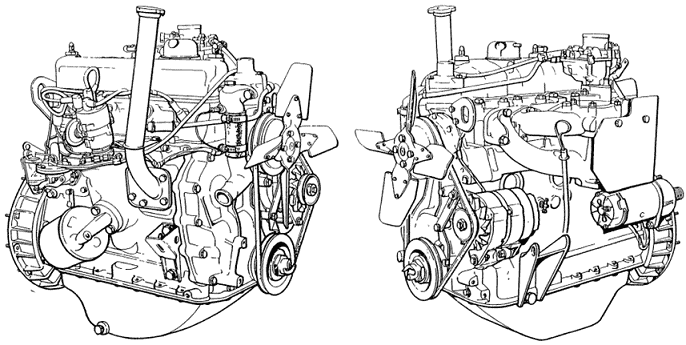

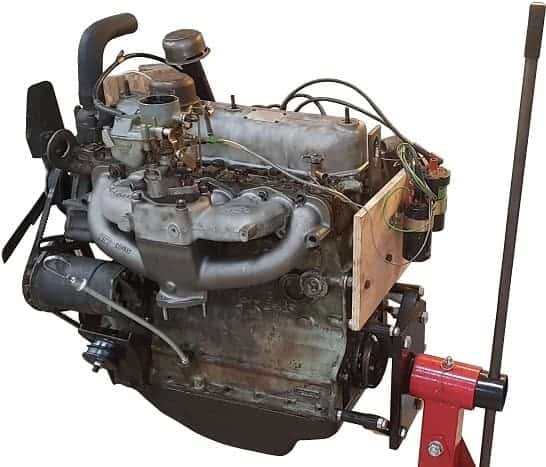

Eftersøgningen førte til en motor fra en Land Rover (serie 2A) fra begyndelsen af 70'erne. Denne 2,25 liters firecylindrede benzinmotor med tre hovedlejer var oprindeligt udstyret med en karburator og en mekanisk fordeler tænding. Kombinationen af denne Land Rover-motor og den originale gearkasse var afgørende for valget; En transmissionsbremse er fastgjort til gearkassens udgangsaksel. Transmissionsbremsen, der faktisk fungerer som parkeringsbremse, gør det muligt at belaste motoren, mens den kører, ved at aktivere denne bremse.

Motoren havde formentlig ikke fungeret i årtier. Det skal naturligvis være pålideligt nok til at køre på motorstyringssystemet. Det var derfor nødvendigt først at efterse og teste motoren grundigt. Der blev opstillet følgende mål:

- Efterse, udskift og juster motordele;

- Monter motoren på en mobil ramme;

- Lad motoren fungere i den klassiske opsætning;

- Installation af komponenter til motorstyringssystemet;

- Saml og klargør MegaSquirt ECU;

- Lad motoren fungere på motorstyringssystemet.

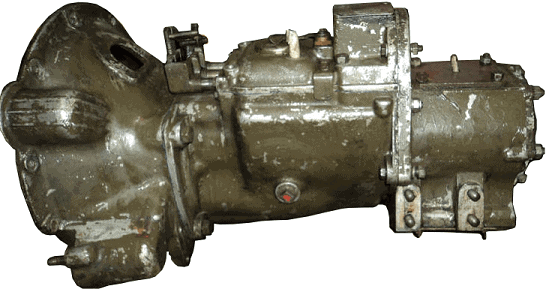

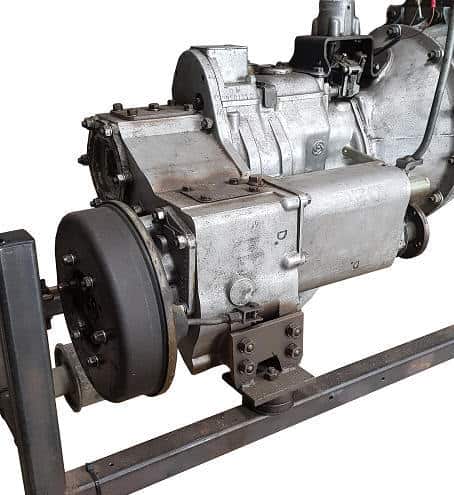

Gearkasse:

Gearkassen kommer fra en Army Land Rover. Den grønne farve giver det faktisk væk.For på et senere tidspunkt at danne en - så original som muligt - helhed med motoren er den grønne maling fjernet. Transmissionsbremsen er endnu ikke til stede på billedet; denne blev senere monteret på udgangsakslen i henhold til fabriksanvisninger.

Efterse, udskift og juster motordele:

I starten af projektet var det uklart, om den stillede motor var egnet til brug. Man vidste kun lidt om motorblokken, kun at motoren havde stået stille i årevis. Det var uklart, om nogen indvendige dele var beskadigede eller endda - muligvis uopretteligt - defekte. I sidstnævnte tilfælde var udskiftning af motoren med en anden den eneste mulighed for at genoptage projektet.

For ikke på et senere tidspunkt at konkludere, at motoren ville være ubrugelig, blev det besluttet at skille motoren ad og eftersyn. Slidmønstre af delene blev kontrolleret og sammenlignet med fabriksspecifikationer. Dele, hvor målene lå inden for disse tolerancer, er blevet udskiftet. Dele, der blev afvist, er blevet udskiftet. Der er taget hensyn til det formål, som motoren skal bruges til; motoren skal bygges med så få omkostninger som muligt for at være tilstrækkelig pålidelig til gennemførelse af projektet og brug som et undervisnings-læringsværktøj.

Motoren er fastgjort til monteringsbeslaget ved monteringspunkterne på gearkassehuset. Motoren kan drejes i forskellige positioner. Dette gør både topstykket og olieskålen optimalt tilgængelige for demonteringsarbejde. For at motoren skal fungere korrekt, er det vigtigt at tage forholdsregler for at sikre et godt kompressionssluttryk. Hvis trykket i en eller flere cylindre er for lavt, resulterer det i en dårligt fungerende, vaklende motor. I så fald vil justering med den nyinstallerede tænding og indsprøjtningssystemet være vanskelig, hvis ikke umulig.

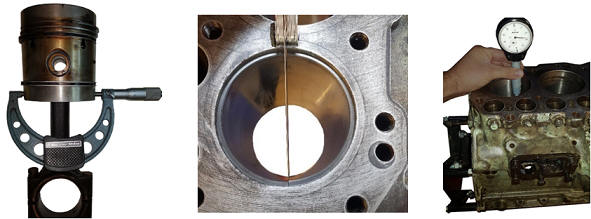

Et af de første kontrolpunkter er stemplerne og cylindervæggene. For at udøve ordentlig kontrol måtte stemplerne fjernes fra motorblokken. Efter demontering af topstykke og olieskål kunne stemplerne fjernes. Stemplerne er kontrolleret for ovalitet og synlige tegn på slid. Stempelringene er også tjekket for slid. Slidte stempelringe kan forårsage tab af kompression og olieforbrug; begge konsekvenser skal forhindres ved denne kontrol. Udover en optisk kontrol blev afstanden mellem stempelringens riller og stempelringen også målt.

Billedet nedenfor viser en måling, hvor stemplet er målt med en skruemåler. Udover ovalen kan også afstanden mellem stemplet og cylindervæggen bestemmes. For stor afstand betyder overdreven slid. For projektet vil dette betyde, at andre overskydende stempler muligvis skal installeres. Efter at de fire stempler var blevet visuelt og geometrisk vurderet, blev det fastslået, at der ikke var for stort slid.

Efter udskiftning af stempelringe skal den endelige spillerum måles og om nødvendigt justeres for at forhindre, at stempelringen går i stykker (på grund af for lille eller for stor frigang) og for at forhindre tab af kompression (lækagetab på grund af for stor frigang) ). Stempelringen placeres i cylinderen, hvor diameteren er mindst. Låseafstanden måles med en følemåler. Denne måling er vist på figuren. Stempelringene på cylinder 1 blev udskiftet på grund af deres dårlige stand og måtte file en millimeter mindre; når de var samlet, rørte enderne hinanden.

Måling af slid på cylinderbøsningerne udføres med et passende måleobjekt. Afbøjningen af viseren viser graden af slid. Billedet viser cylindermålet for cylinder 4. Cylinderdiameteren vil være øget, især på den side, hvor glidekraften opstår. Cylindervæggene kan vise noget slid, men sliddet skal være inden for tolerancerne. Måleresultaterne viste, at der var acceptabelt slid på cylindervæggene. En optisk inspektion af cylinderhylstrene viste, at en række dele af væggene var glatte. Sliberillerne var næsten ikke til stede mere.

Honerillerne, en slags små ridser, sørger for, at der hele tiden er en lille oliefilm mellem stempelringen og cylindervæggen. Denne oliefilms hovedopgave er smøring, men den fungerer også som tætning og hjælper derfor med at opnå det endelige kompressionstryk. Nye honeriller blev lavet i alle fire cylindermanchetter med en passende honesten. Billedet viser denne operation. Det er forsøgt at påføre honingrillerne på kryds og tværs så meget som muligt, i en vinkel på 45 grader.

Ventilerne tætner forbrændingsrummet over stemplet. Lækage langs ventilsædet forårsager tab af kompression; noget der bør forhindres. For at kontrollere tilstanden af ventilerne og ventilsædet skal alle ventiler først fjernes fra topstykket. Billedet viser en adskilt ventilfjeder fra indsugningsventilen på cylinder 1. Ventilskiverne på ventilerne på cylinder 1 var så beskadigede, at det blev besluttet at udskifte begge.

Efter demontering så en del ventilsæder ud til at være ædt/påvirket. Billedet nedenfor viser ventilsæderne i cylinder 1. Det er meget sandsynligt, at motoren ikke ville have fungeret korrekt, hvis dette ikke var blevet kontrolleret. Blot efterslibning af de nye ventiler ville ikke være tilstrækkeligt, så det blev besluttet at fræse ventilsæderne.

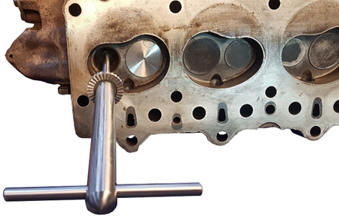

Med en ventilsædeskærer fjernes en lille smule materiale, så ventilsædet igen bliver glat. Knivens stilk skydes ind i ventilstyret (se billedet nedenfor). Dette sikrer, at fræseren kan placeres lige på sædet. Under bearbejdningsprocessen blev der taget hensyn til to forskellige vinkler, hvor der skal fræses. Ventilerne på cylinder 1 og 2 var mest påvirket. For fuldstændighedens skyld er alle otte ventilsæder blevet bearbejdet. Efter fræsning slibes ventilerne med et specielt slibemiddel for at sikre den bedst mulige tætning.

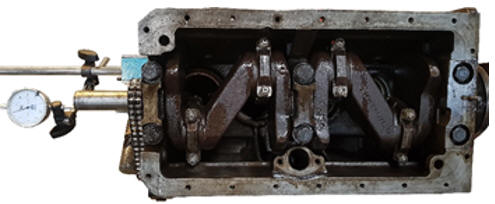

Det aksiale krumtapakselspil af krumtapakslen med tre hovedlejer og to tryklejer måles med en måleur. Hvis der er for stort aksialspil, kan der monteres et større aksialeje, hvis der ikke er nogen mekanisk defekt. Målingen vist på billedet viste, at den aksiale frigang var OK.

Mellemrummet mellem krumtapakslens glidelejer og plejlstangen, med andre ord: den radiale krumtapakselafstand, måles med plastigage (se figur). Plastigage er en speciel plasttråd, der permanent deformeres efter kompression. Efter montering af lejehætten eller plejlstangen vil plastigagen efterlade et aftryk. Printets bredde angiver, hvor meget slør der er mellem glidelejet og krumtapakslen.

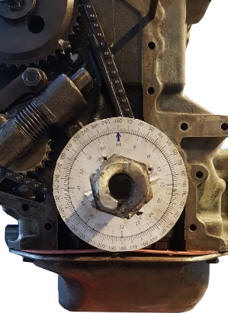

Timingkæden overfører bevægelsen fra krumtapakslen til knastakslen. Efter montering af stempler, krumtapaksel og cylinderhoved skal timingkæden justeres efter installationen. På grund af manglende justering og markeringer måtte justeringen bestemmes ud fra det asymmetriske ventildiagram. Ved hjælp af en gradskive på krumtapakslen kan vinklen, hvorved indsugnings- og udstødningsventilerne åbner og lukker, bestemmes (se billede). Fordelingsdelene såsom tandhjul, kæde, styre og strammer er blevet kontrolleret for optisk slid. Det her var okay.

Alle dele spændes i henhold til de foreskrevne tilspændingsmomenter. Da motoren er adskilt, skal der foretages kontrol efter et antal kørte kilometer. Dette er dog ikke muligt, fordi motoren ikke er monteret i et køretøj. Det er derfor besluttet at udføre de af Land Rover foreskrevne kontroller efter 24 driftstimer.

Montering af motoren på den mobile ramme:

Målet var at bruge motoren som et undervisningsværktøj, kørende på et motorstyringssystem. Motoren er ikke placeret i en bil. For at sikre en sikker og pålidelig opsætning blev det besluttet at placere motoren på en passende motorramme. Det er hensigten, at motoren skal fastgøres til motorrammen på de originale placeringer af motorophængene. Fordi der ikke er nogen færdiglavede konverteringssæt, måtte understøtningerne specialfremstilles.

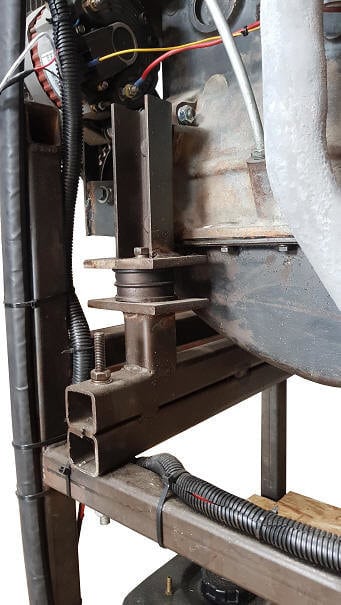

I byggefasen skulle valget tages, hvordan motoren skulle konstrueres. Motorstyringssystemet skal justeres under øget motorbelastning. Fordi den originale gearkasse har en transmissionsbremse, blev det besluttet også at montere gearkassen på motorrammen. Ved at betjene denne transmissionsbremse er det muligt at køre motoren under belastning i kort tid.

Redigering og tilpasning af de eksisterende motorophæng har gjort det muligt at forbinde motoren med rammen på en pålidelig måde. Motorrammen giver også mulighed for at fastgøre et instrumentbræt, hvorpå blandt andet betjeningen kan realiseres. Billedet viser det øjeblik, hvor motoren hænger over rammen og klar til at blive fastgjort.

Motorophængene på fordelersiden er lavet af stålrør og U-profiler. Et motorcykelgummi sørger for dæmpningen. To rør er monteret oven på hinanden i bunden for at montere kombinationen af motorblok og gearkasse så vandret som muligt på rammen. Støtterne er fastgjort til motorblokken og rammen ved hjælp af M8 og M12 gevindstænger, bolte og møtrikker.

En sådan gearkassestøtte er lavet på begge sider af gearkassen, som den hviler på rammen med.

Når motoren og gearkassen var blevet monteret på rammen på en sikker og pålidelig måde, kunne motorsamlingen genoptages. Efter montering af justerbare og justerbare dele, såsom karburator og tænding, blev disse justeret efter fabriksværdierne.

Andre komponenter, der sætter motoren i stand til at fungere, er også monteret på stellet, såsom køleren, instrumentbrættet med betjening og brændstoftanken. Disse komponenter er beskrevet i de følgende afsnit.

Køling:

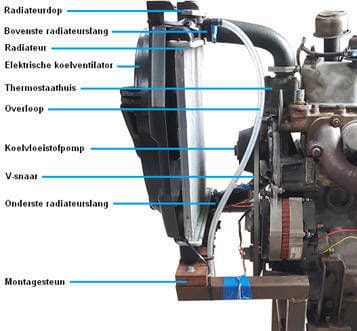

I sin originale stand opnås køling af en stor radiator og en metalkøler monteret på vandpumpen. Fordi motoren ikke er installeret i et køretøj, men på en mobil ramme, er det vigtigt at bruge egnede eftermarkedskomponenter. Metal køleventilatoren blev udskiftet med en elektrisk drevet køleventilator med plast blæserblade. Ikke alene er plastversionen meget mere sikker, da motoren er lavet egnet til undervisningsformål (overvej personlig sikkerhed ved målinger), men den er også mere velegnet til at opvarme køleren og motorblokken hurtigere. Den elektriske køleventilator kan tændes og slukkes med en knap på instrumentbrættet. Dette gør det muligt at varme motoren op hurtigt, fordi der er ringe mulighed for at belaste den mekanisk. Når motoren er varmet op, er der større sandsynlighed for at være en "lukket sløjfe", hvor data fra lambdasensoren bruges til at styre brændstofindsprøjtningen. For eksempel, når motoren er kold – i “open loop” – sker der ekstra berigelse: ved indsprøjtning af en større mængde brændstof (λ < 1), er brændstofkorrektionen ved hjælp af lambdasensoren uønsket.

Figuren viser en oversigt over komponenterne i det installerede kølesystem. Den originale radiator var ikke til stede. Fordi dens størrelse og vægt ikke var egnet til montering på motorcykelstellet, blev en mindre eftermarkedskøler valgt. Diametrene på forbindelserne på de øvre og nedre radiatorslanger svarer til de originale.

De øvre og nedre radiatorslanger er specialfremstillet med silikoneslanger og stik. Den elektriske køleventilator er fastgjort til et monteringsbeslag. Den øverste kølerslange beskytter radiatoren mod at vælte. En overtrykshætte (0,9 bar) beskytter kølesystemet mod for højt tryk. Når trykket stiger for højt, åbner ventilen i kølerdækslet mod kraften, og kølevæske strømmer gennem overløbet til en opsamlingsbeholder.

Det skulle afgøres eksperimentelt, om radiatoren havde en tilstrækkelig høj flowhastighed, og om køleventilatoren havde tilstrækkelig kapacitet til at aflede varmen. Systemet viste sig at være i orden i den første testfase.

Instrumentbræt og elinstallation:

Et instrumentbræt er fastgjort til rammen, hvorpå indikatorlamper, kontakter, MegaSquirt ECU, forskellige relæer og kabelbundter er placeret. Instrumentbrættet bruges til at overvåge og styre motorens funktioner.

Billedet viser dashboardet. Nummer 1 i figuren angiver placeringen af jordafbryderen; en nøgle afbryder batteriet fra jorden. Da der ikke er behov for at levere strøm til den slukkede motor, er det sikrere at afbryde jord, når motoren efterlades uden opsyn. Nummer 2 angiver køleventilatorkontakten. Nummer 3 og 4 er indikatorlysene for generatoren (D+), nummer 5 er startknappen og nummer 6 er tændingskontakten (klemme 15). Der er en sikringsboks på bagsiden af instrumentbrættet. MegaSquirt er monteret på bundpanelet og er angivet med nummer 7. Nummer 8 angiver brændstofpumpens relæ. Dashboardet giver også mulighed for at montere en breakout-boks, hvorpå eleverne kan tage mål. Dette gør det muligt at måle sensorværdier og aktuatorstyringer med oscilloskopet.

Det originale starterrelæ styrer startmotoren; Med en lille startknap er ben 86 forbundet til jord, hvilket får en styrestrøm til at flyde. Styrestrømmen tilvejebringer et magnetfelt, hvilket får en hovedstrøm til at flyde mellem klemme 30 og 87; startmotoren forsynes med denne hovedstrøm, indtil startknappen slippes.

Den eftermonterede generator leverer ladespændingen og ladestrømmen til batteriet. En indikatorlampe giver en indikation af, om generatoren oplader korrekt. Lambdasonden, injektorerne og tændspolen modtager forsyningsspænding fra sikringsboksen. Informationsoverførsel og tænd- og slukkommandoer for MegaSquirt leveres via andre signal- og jordledninger.

Brændstofpumpe og tank.

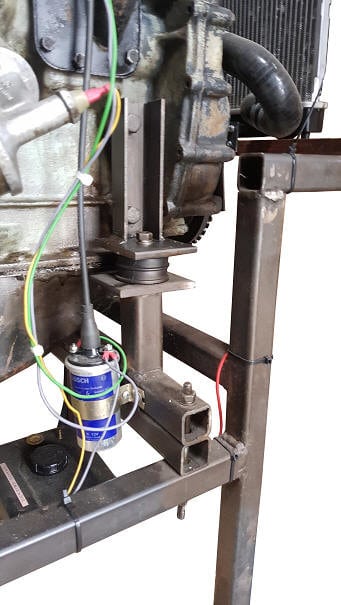

Den mekaniske brændstofpumpe i den klassiske opsætning bruges ikke længere ved installation af komponenterne i motorstyringssystemet, fordi driftstrykket er for lavt (200mbar). Det nødvendige brændstoftryk for MPI-injektorer styret af MegaSquirt ECU er 3 bar. En standard elektronisk brændstofpumpe fra en personbil er tilstrækkelig. På grund af den begrænsede plads blev der valgt en kompakt enhed, hvor brændstoftank, pumpe og filter er i ét hus. En metalramme gør det muligt at montere enheden på motorrammen. På et senere tidspunkt af projektet monteres brændstofslangerne, der danner forbindelsen mellem brændstofpumpen og injektorerne i indsugningsmanifolden.

Strømledningerne fra brændstofpumpen løber via en kabelkanal til instrumentpanelet, hvis installation allerede er beskrevet. Pumpens positive ledning strømforsynes af MegaSquirt via et relæ.

Betjen motoren i en klassisk opsætning.

Inden komponenterne til motorstyringssystemet monteres, blev motoren i første omgang gjort funktionel i det klassiske setup, det vil sige med karburator og fordeler tænding. Kapitel 5.2 beskriver det arbejde, der fandt sted med at montere motor og hjælpekomponenter på motorrammen. I den første testfase, hvor motoren blev startet i den klassiske opsætning, kunne der foretages kontrol under følgende forhold:

- Kold start;

- tomgang;

- Øget hastighed, øget belastning;

- Langtidsdrift ved driftstemperatur.

Ved ovenstående kontroller viste det sig, at der stadig skulle foretages en del reparationer, før motoren var pålidelig nok til ombygningen.

- Efter den første motorstart viste det sig, at tætningen i kølevæskepumpen ikke længere var i orden; kølevæsken lækkede fra motorblokken langs lejet. Udskiftning af kølevæskepumpen var nok til at løse problemet.

- Det næste problem var at gå i stå, da motoren nåede driftstemperatur. Tændingen mislykkedes, hvilket gjorde det umuligt at starte motoren. Problemet var i distributøren og blev nemt løst.

- Med tiden opstod der en olielækage mellem motoren og gearkassen. Lækagen kommer sandsynligvis fra krumtapakseltætningen. Denne lækage vil blive løst, efter at projektet er afsluttet.

Efter at motoren viste sig at være i orden i det klassiske setup, kunne vi fortsætte med elektronikken.

Næste: sensorer.