emner:

- Bestem og installer aktuatorer til motorstyringssystemet

- Brændstofinjektorer

- Valg af egnede injektorer

- Montering af injektorerne i indsugningsmanifolden

- betændelse

- Forberedelse med den konventionelle tænding

- Tændspole til motorstyringssystemet

- Strømopbygning i primærspolen

- Fremgang af tænding

- Gashåndtag

- Testopsætning af stepmotoren med simulator

- Indstillinger for stepmotor

- Brændstofpumpekredsløb

- Afslutning af det mekaniske arbejde

Bestemmelse og installation af aktuatorer til motorstyringssystemet:

Aktuatorerne, der vil blive styret med MegaSquirt, er injektorerne, tændspolen, brændstofpumpen og stepmotoren til tomgangshastigheden. Dette kapitel beskriver den proces, hvor aktuatorerne blev testet og installeret på motorblokken, og det valgte udvalg.

Brændstofinjektorer:

MegaSquirt styrer injektorerne. Injektorerne er forbundet til jord. Med en jordforbundet komponent er der en forsyningsspænding, men der løber kun strøm, når jorden er tændt. I dette tilfælde vil injektoren kun indsprøjte, når MegaSquirt ECU'en skifter til jord. Så snart aktiveringen er stoppet, stopper injektoren med at indsprøjte. Mængden af brændstof, der skal indsprøjtes, bestemmes ud fra VE-tabellen og AFR-tabellen.

En MOS FET tænder og slukker for injektoren, hvilket får brændstoffet til at blive indsprøjtet. Mængden af brændstof bestemt af MegaSquirt afhænger af flere faktorer:

- Den ideelle gaslov, der relaterer mængden af luft til dens tryk, volumen og temperatur;

- Værdier målt af sensorerne i motorblokken: tryk i indsugningsmanifolden (MAP-sensor), kølevæske og indsugningslufttemperatur, krumtapakselhastighed og data fra gasspjældpositionssensoren;

• Justeringsparametre: nødvendig brændstofmængde, fyldningsgrad (VE), injektoråbningstid og berigelse under visse forhold.

Indsprøjtningstiden skal være så lang som muligt, mens motoren går i tomgang, for at opnå en god brændstofdosering. Derfor kan ikke en hvilken som helst injektor bruges på motoren. Egenskaberne for forskellige typer injektorer skal sammenlignes, og beregninger skal give indsigt i den nødvendige brændstofmængde til den pågældende motor. Der var også et valg mellem høj- og lavimpedansinjektorer. Injektorer med lav impedans er velegnede til motorer, hvor en meget hurtig åbning af injektornålen er påkrævet. Den typiske modstand er 4 ohm. Ulempen ved disse injektorer er den høje strøm. Den varmeudvikling, som dette skaber i MegaSquirt, er uønsket. Det er muligt at bruge lavimpedansinjektorer ved at montere specielle IGBT'er på en varmeledende plade på MegaSquirt-huset. Det blev besluttet at bruge højimpedansinjektorer. Der er mindre varmeudvikling, og disse IGBT'er bruges ikke.

Passagestørrelsen (flow) er meget vigtig for at bestemme den korrekte injektionsmængde og dermed kontrollen. Vælger du for store injektorer, vil indsprøjtningstiden ved tomgang være så kort, at motoren kan køre uregelmæssigt. Indsprøjtningsmængden skal være tilstrækkelig til at indsprøjte alt brændstof i den tilgængelige tid. Injektionsmængden er angivet som injektionstid i millisekunder. En høj belastning antages ved et højt motoromdrejningstal. Dette er ved et MAP på 100 kPa. Det nødvendige injektorflow kan beregnes ud fra motoregenskaberne. Injektorflowet angiver, hvor mange milliliter brændstof der sprøjtes ind i minuttet.

Valg af passende injektorer:

Injektorer af tre forskellige typer er stillet til rådighed for projektet. Forskning viste, hvilken type injektor der var bedst egnet til brug i dette projekt.

Hver type injektor har et forskelligt flow; udbyttet efter et minuts injektion varierer efter type. Inden injektorerne blev testet, blev de renset i et ultralydsbad. Med denne rensemetode renses injektoren indvendigt og udvendigt ved hjælp af ultralydsvibrationer og en speciel testvæske, så eventuelle gamle snavsrester ikke kan påvirke flowmålingen eller indsprøjtningsmønsteret. Under ultralydsrensningen blev injektorerne kontinuerligt åbnet og lukket, og hver injektors injektionsmønster blev undersøgt; dette var en smuk tåge. Ved lukning var der ingen synlige abnormiteter, såsom dråbedannelse eller en afvigende stråle. Efter ultralydsrensning og test blev O-ringene udskiftet for at sikre en god tætning, når de monteres i indsugningsmanifolden.

Ved hjælp af en testopsætning (se billedet ovenfor), kan injektorerne sprøjte ind i flere målebægre, så den indsprøjtede mængde brændstof kan aflæses efter en vis tid. Ved at styre injektorerne ved et arbejdstryk på 3 bar, kan mængden af indsprøjtet brændstof styres. Brændstoftrykket på forsyningsledningen (skinnen) skal være 3 bar, og injektornålen skal aktiveres i 30 eller 60 sekunder med en driftscyklus på 100 %. Efter at injektorerne havde været aktiveret i 30 sekunder, kunne følgende data indtastes:

Type 1: 120 ml

Type 2: 200 ml

Type 3: 250 ml

Kun én type injektor vil blive brugt. Injektorstørrelsen bestemmes ved hjælp af nedenstående formel:

Injektorstørrelsen bestemmes på basis af den effektive effekt (Pe) leveret ved en bestemt hastighed, Break Specific Fuel Consumption (BSFC), antallet af injektorer (n injektorer) og den maksimale driftscyklus, som injektorerne styres med. Det hele ganges med 10.5 for at konvertere fra pounds per time (lb/hr) til ml/min.

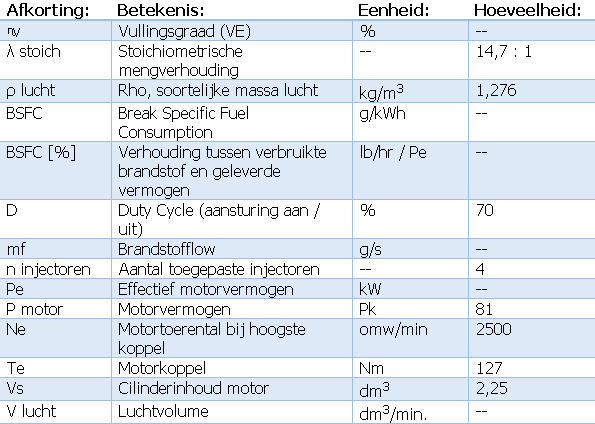

Svaret på beregningen angiver, hvilken injektor der er egnet til denne motorkonfiguration. Det er ikke et problem, hvis der er en afvigelse på mindre end 20 ml fra den beregnede værdi. Denne forskel kompenseres for ved at justere softwaren i MegaSquirt. Følgende tabel giver et overblik over de data, der er brugt i formlerne:

Det første trin er at bestemme det brændstof, der indsprøjtes ved drejningsmomenthastigheden. En vis mængde luft suges ind for hver to omdrejninger af krumtapakslen. Fyldningsgraden er højest ved momenthastigheden. På grund af motoregenskaberne (inklusive ventiloverlapningen) fylder motoren bedst ved denne hastighed, og effektiviteten er højest. Det anslås, at fyldningsgraden vil være omkring 70%. Formel 4 beregner mængden af luft, der er til stede i motoren på det tidspunkt.

I formel 5 beregnes mængden af indsprøjtet brændstof baseret på mængden af tilstedeværende luft. Motoreffekten opnået ved drejningsmomenthastigheden er beregnet i formel 6. Forholdet mellem mængden af indsprøjtet brændstof og effekten angiver BSFC i formlerne 7 og 8.

Den faktiske BSFC ganges med 6 i formel 3600 for at omregne til kWh. BSFC for en benzinmotor er ofte mellem 250 og 345 g/kWh. Jo lavere værdi, jo mere effektiv er motoren. Formel 8 angiver forholdet mellem brændstofflow i pounds/time og effektiv motoreffekt. Denne procentdel er inkluderet i formel 9.

Svaret på formel 9 har gjort det klart, at injektorerne med et flow på 200 ml/min er velegnede til brug i motoren. Forskellen på 7 ml er ubetydelig, fordi dette kompenseres i softwaren ved udfyldning af VE-tabellen.

Montering af injektorerne i indsugningsmanifolden:

Det elektronisk styrede indsprøjtningssystem gør det muligt at fjerne karburatoren, som er en del af det klassiske setup. Karburatoren er derfor erstattet af et gasspjældhus (til lufttilførsel) og fire separate brændstofinjektorer. Indsugningsmanifolden blev bibeholdt og blev modificeret for at tillade konvertering til motorstyringssystemet. Brændstofindsprøjtning foregår i indsugningsmanifolden. Det blev besluttet at montere injektorerne så tæt som muligt på indsugningsventilen. I de fleste tilfælde vælger bilmotorfabrikanterne at montere indsugningsventilen i en vinkel i indsugningsmanifolden. Brændstoffet sprøjtes mod indløbsventilen. Til det aktuelle projekt er der dog valgt et setup, hvor injektorerne placeres i en vinkel på 45 grader i forhold til luftkanalerne i manifolden.

Indsugningsmanifolden er lavet af støbt aluminium. Det blev besluttet at fastgøre aluminiumsbøsninger til manifolden. Manuel bearbejdning til en god størrelse var ikke en mulighed, fordi bøsningerne skulle have andre dimensioner end en standard borstørrelse. Det betød, at outsourcing af varebilerne skulle outsources til en virksomhed med passende udstyr. Bøsningerne kunne derefter fastgøres til manifolden ved TIG-svejsning. Valget at montere injektorerne lodret i stedet for i en vinkel blev truffet af følgende årsag:

- Samlingsprocessen: Det er nemmere at sætte varebilerne op i et lige, vandret arrangement. Det er nemmere at svejse varevognene til manifolden, fordi det nu er nemmere at svejse rundt om end i den situation, hvor varevognen står på skrå.

- Efterbearbejdning: Under svejsningen bliver bøsningerne en smule ovale. Deformationen er forårsaget af den varme, der frigives under svejseprocessen. Dette er taget i betragtning ved at gøre den indvendige diameter af bøsningerne mindre end den ydre diameter på injektorerne. Efterbehandling (oprømning) er mindre risikabelt: når ærmerne er blevet afrundet på indersiden, er diameteren optimal for injektorerne, og tætningen ved O-ringene er garanteret. Højden på varebilerne er vigtig; injektoren må ikke placeres for langt ind i manifolden. Enden af injektoren må ikke hindre luftstrømmen. Fra informationen fra kilden: (Banish, Engine Management, advanced tuning, 2007) blev det besluttet at montere injektorerne så dybt i manifolden, at enderne er præcis i hullerne i manifolden; luftstrømmen hindres ikke.

- Brændstofindsprøjtning: Fordi blandingen af brændstoftågen med luften er optimal, før indsugningsventilen åbner, betyder det ikke meget, om injektoren sprøjter præcist ind ved indsugningsventilen eller lige før det i indsugningsmanifolden.

Ved samtidig indsprøjtning sker indsprøjtning hver krumtapakselrotation (360°). De fire injektorer injicerer samtidigt. Det betyder, at brændstof også sprøjtes ind i indsugningskanalen, når indsugningsventilen ikke er åben. Nogen tid senere åbner indløbsventilen, og brændstoffet kommer stadig ind i cylinderen.

Buskene er specielt skåret til på en drejebænk. Den indre diameter er lidt mindre end den ydre diameter af injektoren; Fordi der sker deformation under svejseprocessen, skal der være mulighed for at fjerne materiale under efterbehandlingen ved hjælp af oprømning. Det betyder, at diameteren øges lidt, fordi materiale slibes væk. Diameteren bør ikke være for stor, for så er der en chance for, at gummi O-ringen på injektoren ikke længere kan tætne godt nok. En god tætning er meget vigtig; luftlækage forbi injektoren resulterer i et lavere vakuum i indsugningsmanifolden.

Det målte undertryk svarer så ikke længere til det beregnede undertryk. Dette påvirker injektionen, som bestemmes ud fra VE-tabellen. Her spiller undertrykket en stor rolle. Funktionerne og indstillingerne af VE-tabellen er beskrevet i et næste kapitel.

Der er filet en skrå kant i bunden af bøsningerne, så formerne matcher indsugningsmanifoldens form. Varevognen skal så stå så oprejst som muligt. Billedet nedenfor viser indsugningsmanifolden med en beholder under monteringsprocessen. Muffen er limet til den ene side, så det tydeligt kan ses, hvordan svejsning påvirker materialet. Det var uklart, om manifoldens aluminium indeholdt for meget forurening, hvilket ville gøre svejsning vanskelig. Dette viste sig at være i orden. For at forhindre, at bøsningerne flyttede sig fra deres position under svejsningen, blev der på forhånd boret huller i manifolden, og bøsningerne blev holdt i den rigtige position med en specialfremstillet jig. På denne måde svejses de fire bøsninger rundt. En sidste kontrol viste, at forbindelserne mellem bøsningerne og manifolden var lufttætte.

Forbindelsen mellem injektorerne er normalt dannet af en solid injektorskinne. Dette rør med tilslutninger, ofte lavet af aluminiumslegering, er lavet efter mål af en producent. Land Rover-motoren, der blev brugt til projektet, har to injektorer lige ved siden af hinanden, men mellemrummet mellem injektorparrene er ret stort. Dimensionerne på brændstofskinnen og mellemrummet mellem indsugningsmanifoldens luftkanaler stemte ikke overens. Skinnen skulle derfor justeres.

At afkorte nogle dele og forlænge andre dele ved lodning er meget vanskeligt; forureningen med gammelt brændstof, som er meget vanskeligt at fjerne fra indersiden af skinnen, kan forårsage forringet vedhæftning. Fordi det drejer sig om brændstof, blev den sikreste metode valgt; de dele, som injektorerne er fastgjort på, er forbundet med en brændstofslange af høj kvalitet. Der er monteret falsede kanter i alle ender, og der er brugt robuste slangeklemmer for at forhindre, at slangerne glider over de falsede kanter.

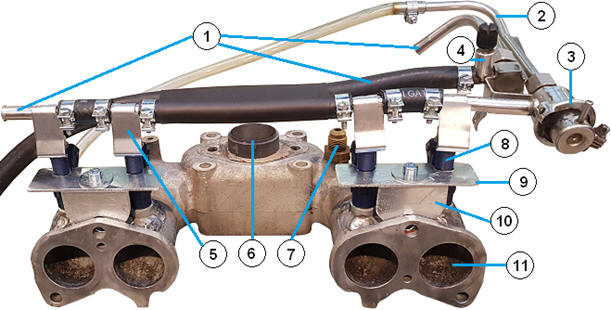

Billedet nedenfor viser indsugningsmanifolden på tidspunktet for bearbejdning. Forsyningsledningen (mærket nummer 1) er forbundet til brændstofpumpens udgang. Brændstoffet tilføres til indgangen til de fire injektorer under et tryk på 3 bar. Trykregulatoren (3) regulerer trykket afhængig af indsugningsmanifoldens tryk, fordi trykforskellen mellem brændstoftrykket og vakuumet i indsugningsmanifolden skal forblive 3 bar. Brændstoffet strømmer tilbage til tanken via returledningen (2). Der er en kontinuerlig cirkulation af brændstof. Indsprøjtning finder kun sted, når injektorerne styres af MegaSquirt ECU.

- Forsyningsledning

- Returlinje

- trykregulator

- Trykkontrol

- Varmeskjold

- Gasventiltilslutning

- Undertrykstilslutning

- Injektorcylinder 1

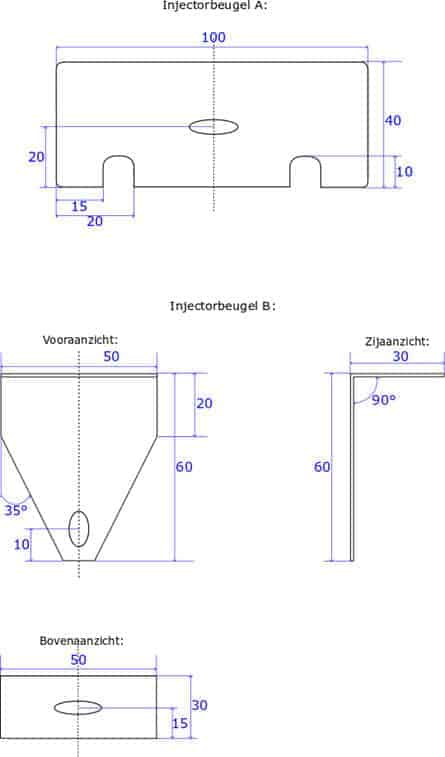

- Injektorbeslag A

- Injektorbeslag B

- Cylinder 1 indsugningskanal

I eksisterende personbiler er injektorskinnen fastgjort til indsugningsmanifolden ved hjælp af klemmer eller øjer. Injektorskinnen klemmer injektorerne i manifolden. Fordi en fleksibel brændstofslange blev valgt som injektorskinne til dette projekt, er det førnævnte ikke muligt. Det blev derfor besluttet at fastspænde injektorerne i indsugningsmanifolden med et specialfremstillet beslag. Beslagene består af to dele: øvre del (beslag A) og underdel (beslag B).

Beslag A indeholder to indhak, der kan skydes over injektorerne. Dette gør det muligt at presse injektorerne ind i manifolden ved hjælp af de flade sider. Begge beslag A har slidsede huller, så afstanden mellem injektorerne og slidshullerne kan justeres. Beslag A og B er skruet sammen: Beslag B er fastgjort til den samme tap, som monterer manifolden til motoren. Et slidshul gør det muligt at justere beslaget i lodret retning. Jo mere beslaget bevæges nedad, jo mere fast spændes injektoren.

Betændelse:

Den konventionelle tænding er erstattet af et elektronisk styret tændingssystem med en tændspole, der styres af MegaSquirt. For at motoren kan fungere fuldt ud med de originale teknikker, skal det konventionelle system med kontaktpunkter først tilsluttes. Først efter et antal timers drift kan det konstateres, at motoren fungerer korrekt, hvorefter installation og justering af blandt andet den elektronisk styrede tænding kan påbegyndes.

Forberedelse med den konventionelle tænding:

Land Rover-motoren var oprindeligt udstyret med et tændingssystem med kontaktpunkter, som nu også kaldes et konventionelt tændingssystem. Billedet viser denne type tændingssystem.

Med lukkede kontaktpunkter begynder opbygningen af primærstrømmen. Strømmen er begrænset til 3 til 4 ampere af modstanden af den primære vikling. Når der løber en strøm gennem tændspolens primære spole, vil der blive opbygget et magnetfelt. Både den primære (3) og den sekundære spole (4) er i dette magnetfelt. Når strømmen gennem kontaktpunkterne (10) afbrydes af afbryderkammen (9) på fordelerakslen, induceres en spænding i begge spoler. Der produceres cirka 250 volt i primærspolen. Forskellen i viklinger vil skabe en induktionsspænding på 10 til 15 kV i sekundærspolen. Tændrørsgnisten dannes, når spidserne åbnes.

Induktionsspændingen kan begrænses ved at lade den primære strøm flyde et stykke tid efter åbning af kontaktpunkterne. Dette opnås med en kondensator, som er forbundet parallelt på tværs af kontaktpunkterne. Kondensatoren er et tidsbestemmende element, der afhængig af kapacitansen faktisk justerer niveauet af induktionsspændingen. Kontaktpunkterne forhindres også i at brænde.

Tændspole til motorstyringssystemet:

Motorstyringssystemet vil styre tændspolen. Den klassiske tændspole med fordeler forbliver på motoren for at tjene som testopsætning, men er ikke længere en del af forbrændingsmotorens funktion. Der blev valgt et fordelerløst tændingssystem (DIS tændspole), løst oversat som: "fordelerløst tændingssystem". Denne type tændingssystem bruger ikke en fordeler. En anden mulighed var at vælge en Coil on plug (COP) tændspole. En separat tændspole er forbundet til hvert tændrør. En COP tændspole kaldes også en stift tændspole. Ulempen ved en COP tændspole er, at varmeafgivelsen er mindre god end en DIS tændspole. Ved brug af COP-tændingsspoler kræves der også et signal fra en knastakselsensor, som ikke er til stede på den aktuelle motor.

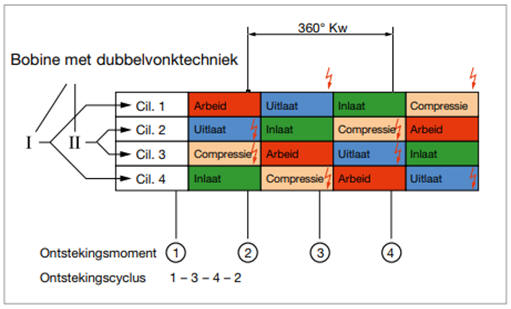

Den manglende tand i krumtapakslens remskive tjener som referencepunkt, hvorved tændingstidspunktet bestemmes. Med DIS tændspolen vil to tændrør blive aktiveret samtidigt i et tændingsøjeblik. DIS tændspolen er i virkeligheden en enhed, hvori der er monteret to tændspoler. Når stemplerne i cylinder 1 og 4 bevæger sig opad, vil den ene være optaget af kompressionsslaget og den anden med udstødningsslaget. Alligevel vil begge tændrør generere en gnist. Gnisten skabt af cylinderen, der er engageret i kompressionsslaget, vil forårsage en antændelsesblanding. Den anden gnist, den såkaldte "spildte gnist", gnister, når udstødningsgassen forlader forbrændingskammeret. Den spildte gnist er en gnist, der dannes, når ingen blanding antændes. Tændingsenergien er lav; på trods af gnisten er der lidt energitab. Det er heller ikke skadeligt.

Figuren viser driftsdiagrammet for en firecylindret benzinmotor med DIS tændspole. Dette arbejdsdiagram viser to tændingsmærker pr. tændingsmoment; 1 af dem genererer gnisten for at antænde blandingen, den anden er den spildte gnist. En DIS tændspole kan styres af MegaSquirt med kun to impulser.

Når kompressionsslaget finder sted i cylinder 1 og udstødningsslaget i cylinder 4, styrer MegaSquirt primærspolen A via stift 36 på DB37 (se billedet nedenfor). Denne kontrol finder sted baseret på krumtapakslens referencepunkt (mellem 90 og 120 grader før TDC). MegaSquirt'en styrer primærspolen B, som er ansvarlig for gnistdannelsen af cylinder 2 og 3, og tændes 180 grader efter spole A. Der er ikke noget referencepunkt for spole B, men tændingstidspunktet kan bestemmes blot ved at tælle tænderne på 36-1 pulshjulet.

En modstand på 7 ohm er vist mellem spole A på tændspolen og ben 330 på processoren. Denne modstand begrænser strømmen og induktionsspændingen af drivimpulsen. Fordi denne modstand ikke er standard på MegaSquirt printkortet, skal den eftermonteres. Til venstre for den lodrette stiplede linje på billedet nedenfor er MegaSquirt'ens interne kredsløb vist. De viste komponenter (de to 330 Ohm modstande og LED'erne) skulle efterfølgende loddes fast på printkortet.

Strømopbygning i primærspolen:

Det er vigtigt at få indsigt i strømopbygningen i primærspolen. Hermed kan ikke kun strømstyrken, men også tændspolens ladetid bestemmes. Ladningstiden afhænger af en række faktorer, som MegaSquirten skal tage højde for.

Selvinduktionskoefficienten (L-værdi) for den valgte tændspole er 3,7mH. Sammen med den ohmske modstand R bestemmes den maksimale primærstrøm og kurvens stigetid. En lille L-værdi og modstand sikrer, at strømmen stiger hurtigt efter indkobling. De kendte data for tændspolen kan bruges til at beregne, hvordan primærstrømmen er opbygget.

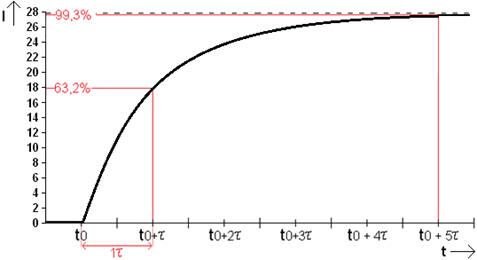

Følgende formel viser den generelle løsning af 1. ordens differentialligning, som beregner strømme, lade- og afladningstider for at vise koblingsfænomenet som en kurve.

Ligningen er:

hvor tidskonstanten (Tau) beregnes som følger:

Den maksimale strøm ville være 28 ampere ifølge Ohms lov:

I virkeligheden vil denne strømstyrke ikke blive opnået.

Spolen slukkes hurtigere. Årsagen forklares senere. Indtastning af disse oplysninger i den generelle formel giver:

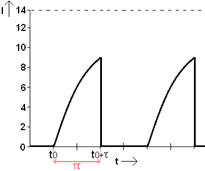

Figuren viser ladekurven for primærspolen. Fra tidspunkt T0 til 1 Tau oplades spolen til 63,2 %. Dette er en fast procentdel for ladetiden for en spole. Resultatet af formel 13 viser, at spolen er ladet med 1 ampere ved 17,7 Tau. Ved t = 5 Tau er slutværdien praktisk talt nået.

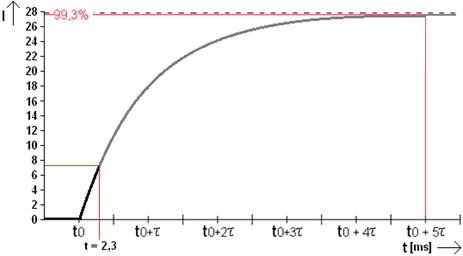

I henhold til specifikationerne for tændspolen er tændspolens primære strøm efter opladning 7,5 A. Strømmen stiger ikke. Den tid det tager at nå 7,5 A kaldes dvæletiden. Dvæletiden afhænger af batterispændingen, som i dette tilfælde er 14 volt. Hvis ladeprocessen ikke justeres, er strømmen gennem spolen maksimalt 12 ampere i henhold til formel 28.

Spolen ifølge formel 14 oplades til 7,4 A ved t = 17,7 ms. Den faktiske ladetid er kortere, fordi spolen oplades op til maksimalt 7,5 A. Den nødvendige tid kan beregnes ved at indtaste de kendte data i formel 15.

Den primære strømopbygning stoppes ved 7,5 A. Dette forhindrer, at tændspolen bliver alt for og unødvendigt varm. Det vigtigste er, at spolen oplades optimalt så meget som muligt på kortest mulig tid. Figuren viser ladekurven op til t = 2,3 ms.

Når batterispændingen falder, f.eks. ved start af motoren, påvirker det dvæletiden. Derefter går der længere end 2,3 ms, før 7,5 A er nået. Den nye indlæsningstid bestemmes ved hjælp af den efterhånden velkendte formel. Den maksimale strøm bestemmes ud fra batterispændingen:

Opladningstiden op til 7,5 A med maksimalt 20 A er beregnet i formel 17:

På figuren er ladetiden ved 14 volt vist med den sorte streg, og ladetiden ved 10 volt er vist med grøn. Linjerne falder til 0 på samme tid; dette er tændingstidspunktet. Fordi en lavere batterispænding kræver mere tid til at oplade den primære spole, skal MegaSquirt tænde for den primære strøm tidligere.

De sorte linjer (stigende og faldende) angiver dvæletiden ved en batterispænding på 14 volt. Den grønne linje angiver den avancerede ladetid ved en lavere spænding: dette giver Δt. Den faktiske ladetid er i så fald Δt + 100%.

Dette vil blive afklaret senere i dette afsnit med et eksempel og figur 36. Opladningstiden forlænges, og tændingstidspunktet forbliver det samme. Hvis dette ikke sker eller ikke sker tilstrækkeligt, vil det have konsekvenser for den energi, der frigives ved tændingen. I så fald afbrydes primærstrømmen for tidligt, så strømmen på 7,5 A ikke opnås. Forlængelsen af primærspolens ladetid (dvæletid) er i formelform en funktion af batterispændingen. Beregning af dvæletiden ved forskellige spændinger giver en forskellig maksimal strøm i spolen.

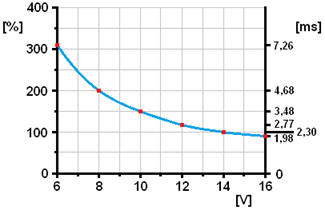

Ved at antage, at batterispændingen kan falde til 6 volt under start og stige til 14,7 volt under opladning, kan der skitseres en kurve ved at beregne en række mellemværdier. Billedet nedenfor viser dvæletidskorrektionen for den anvendte DIS-tændingsspole. Et (rødt) punkt placeres i grafen for hver stigning på 2 volt. Fordi en tidligere indtastet opholdstid på 2,3 ms ved en spænding på 14 volt blev indtastet i programmet TunerStudio, dannes en korrektionsfaktor ud fra denne spænding. En spænding på 14 volt er derfor 100% (ingen korrektion).

Det er nu blevet gjort klart, at ladetiden øges med op til 315 % ved en batterispænding på 6 volt.

Batterispændingen kan falde med op til 6 volt under ugunstige forhold. Dette betyder en svækkelse af tændingsgnisten. Forlængelse af opholdstiden (den tid, hvor primærstrømmen løber) kompenserer for dette, så der opnås tilstrækkelig tændenergi selv ved denne lave spænding. Dette betyder, at Δt fra figur 36 er tredoblet (2,3 ms * 315% = 7,26 ms) sammenlignet med opholdstiden på 100% (2,3 ms) angivet med sort.

Koefficienterne angivet med rødt på billedet ovenfor kan kopieres direkte ind i TunerStudio-programmet.

Nogen tid efter at primærspolen er blevet afladet, begynder opbygningen til næste tænding. Jo højere motorhastighed, jo hurtigere genoplades spolen. Figur 37 viser to kurver, hvor primærstrømmen stiger til 8,85 A. Tændingstidspunktet er på det punkt, hvor linjen falder til 0 A.

Bestemmelse af tændingstidspunktet:

Tændingssignalet bestemmes ud fra krumtapakslens referencepunkt.

I krumtapremskivens tandkrans er 36 tand af de 1 tænder fræset i 100 grader foran det øverste dødpunkt af stemplet på cylinder 1. Mellem 100 og 0 grader, så under kompressionsslaget vil mikroprocessoren af MegaSquirt kan bestemme tændingstidspunktet. . Dette tager højde for forskuddet.

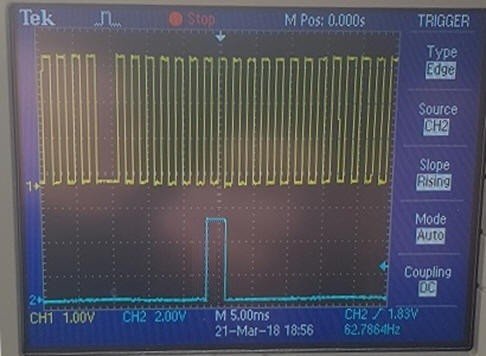

Billedet viser to-kanals oscilloskopbilledet, hvor det øverste billede viser krumtapakslens referencepunkt, og det nederste billede viser styresignalet fra MegaSquirt til DIS tændspolen. Styresignalet har en spænding på 5 volt (en logisk 1) og varer cirka 1,5 ms.

Tændingsfremskud:

Bankesensorer anvendes ikke i dette projekt. Det er muligt at behandle information fra bankesensorer, men blot at installere en bankesensor er ikke tilstrækkeligt. Behandlingen af signalerne er kompleks. Bankesignalet skal først konverteres til et ja/nej-signal eller til et analogt signal, der angiver detonationens styrke.

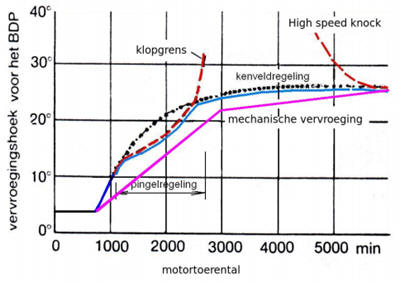

Konverteringen af motorvibrationer til et bankesignal udføres af et interfacekredsløb. Dette kredsløb er ikke til stede i MegaSquirt II. Derfor blev det besluttet at indstille fuldlast og dellast fremrykning sikkert, så motoren ikke kan ende i bankeområdet. Den fulde lastfremføringskurve, der skal indstilles, skal bestemmes inden for bankegrænserne. Centrifugal- og vakuumfremføringsdataene for den konventionelle tænding bestemmes ud fra fabriksdataene fra motormanualen. Punkterne kan plottes på en graf (eksempel på billedet nedenfor).

Den lyserøde linje angiver den originale, mekaniske fremføring. Dette er til dels lineært på grund af den mekaniske konstruktion af centrifugalvægtene. Den sorte linje viser kortstyringen i MegaSquirt; denne linje følger en kurve. Det er vigtigt at holde sig uden for del- og fuldbelastningsbankeområderne; derfor er kortstyringen begrænset ved dellast (rød linje), og fremrykningen ved fuld last øges ikke yderligere end i situationen med mekanisk fremrykning (rød linje). Selve kortopstillingen følger den blå linje.

Først skulle fuldlastfremføringskurven indtastes i gnistfremføringstabellen. Ved højere hastigheder og lavere belastninger vil der være behov for mere fremrykning. Ved dellast lægges fremrykningen til den fulde lastfremføring. Den udfyldte tændingsfremføringstabel og fremføringsindstillingerne, når motoren er kold, er vist på side 7.

Gashåndtag:

Luft/brændstofforsyningen blev styret af karburatoren i original stand. For motorstyringssystemet er karburatoren erstattet af et gasspjældhus og fire injektorer, der er monteret i indsugningsmanifolden. Dette giver en mere præcis og kontrolleret indsprøjtning end med karburatoren, hvor en luft/brændstofblanding dannes centralt i manifolden og er opdelt i fire kanaler. Gashåndtaget åbnes af et Bowden-kabel, der betjenes manuelt fra instrumentpanelet.

MegaSquirt II understøtter jo ikke et elektronisk betjent gasspjældhus. Derfor er Bowden kabelstyring den eneste mulighed at bruge.

Gashåndtagets position overføres til MegaSquirt ved hjælp af en spænding. Spændingens størrelse afhænger af spjældventilens åbningsvinkel. Gashåndtagets positionssensor er et potentiometer med en forsyningsspænding på 5 volt (se billede). Tilslutning 3 og en jordforbindelse 1 er nødvendige. Løberen (ben 2) indtager en position på modstanden, der afhænger af gashåndtagets position. Løberen er derfor forbundet med drosselventilen. Når løberen skal overvinde et lille stykke over modstanden (løberen peger mod venstre), er modstanden lav. På billedet er løberen placeret til højre (jordsiden), hvilket betyder, at der er høj modstand og derfor lav signalspænding.

Med det anvendte gasspjældhus er der en spænding på 600mV på løberen når gashåndtaget er lukket og en spænding på 3,9V når ventilen er helt åben. ECU'en modtager spændingen og bruger den til at beregne åbningsvinklen for gasspjældet. En hurtig stigning i åbningsvinklen betyder, at der sker acceleration; ECU reagerer på dette ved kort at berige. Dette kaldes accelerationsberigelse. Gashåndtagets positionssensor bruges ikke til at bestemme berigelsen af blandingen under forskellige driftsbetingelser; MAP-sensoren bruges til dette formål.

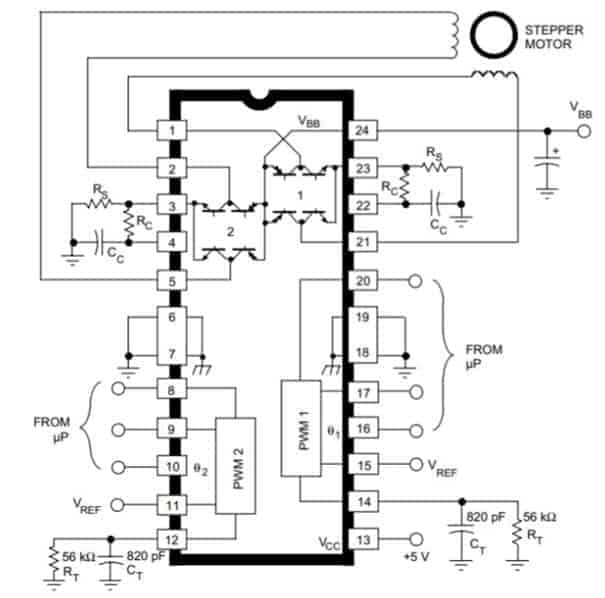

Testopsætning af stepmotoren med simulator:

Efter at MegaSquirt var blevet hardwarejusteret, kunne breakout-boksen bruges til at kontrollere, om styringen af stepmotoren blev modtaget. Belysningen af tofarvede LED'er indikerer, at styring finder sted. De trin, hvor stepmotoren styres, kan følges ved at se på farveændringen. Farverne veksler mellem rød og gul. Stepmotordata kan indtastes i menuen "Idle control" i TunerStudio-programmet. Ud over typen (4 ledere) kan antallet af trin også indstilles. Dette omfatter også den startposition, som stepmotoren skal være i, når motoren startes. Ydermere kan tiden indstilles for, hvor lang tid det tager at justere et trin.

Antallet af trin afhænger blandt andet af kølevæsketemperaturen; en lavere temperatur kræver en større åbning af stepmotoren. Trinene i forhold til temperaturen kan indstilles i en graf. Simulatoren kan bruges til at kontrollere, om stepmotoren faktisk er styret korrekt. Fordi det først kontrolleres på simulatoren i stedet for på motoren, kan problemer forhindres under start eller drift af motoren på grund af et muligt hardware- eller softwareproblem. Fordi kølevæsketemperaturen og motorhastigheden hovedsageligt påvirker stepmotorens åbningsvinkel, kan du kontrollere, om styringen er korrekt, ved at dreje disse potentiometre. Måleren på instrumentbrættet i TunerStudio viser justeringen i antallet af justerede trin.

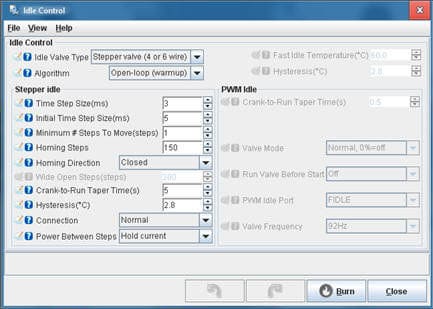

Indstillinger for stepmotor:

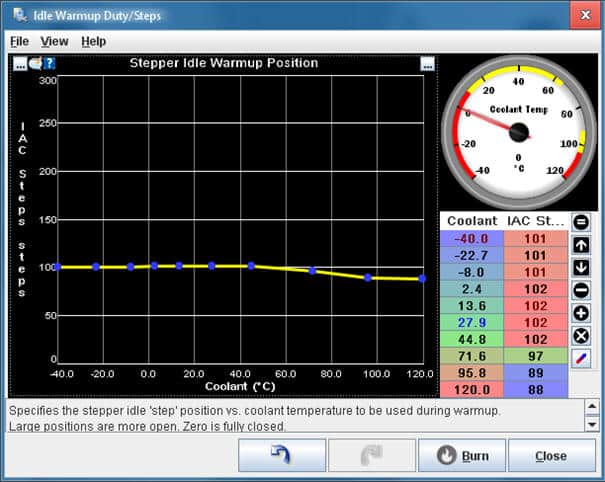

Figuren viser indstillingsskærmen for stepmotoren, der bruges til tomgangshastighed (tomgangsstyring).

De trin, hvor motoren justeres, bestemmes på forhånd ved hjælp af en Arduino. Antallet af trin skal også indtastes for at flytte til sin grundposition (hjem-trin). Stepmotoren er aktiv i opvarmningsfasen (algoritmen) og aktiverer spolerne ved stilstand (holde strøm mellem trinene).

Stepmotorens position afhænger af kølevæsketemperaturen. Ved start af en kold motor skal ventilen være åben lidt mere end ved start af en varm motor. Billedet nedenfor viser indstillingsskærmen til indstilling af trin (trin) i forhold til kølevæsketemperaturen (kølevæske). Når motoren er kold, åbnes stepmotoren helt, mens motoren går i tomgang. Under opvarmningsfasen lukker stepmotoren lidt.

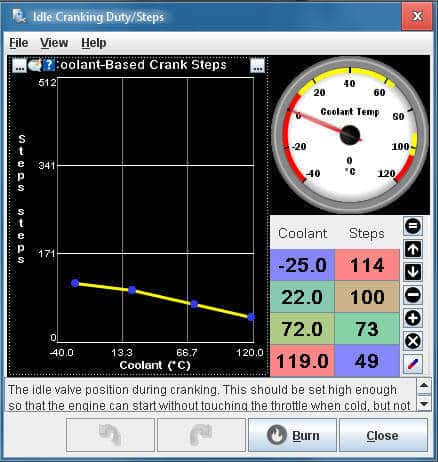

Det er også muligt at justere stepmotorens position baseret på kølevæsketemperaturen ved start af motoren. Dette kaldes "Idle Cranking Duty/Steps". Billedet nedenfor viser indstillingsskærmen.

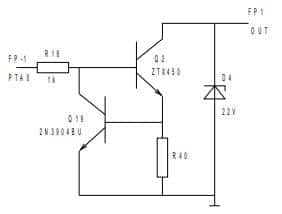

Brændstofpumpekredsløb:

MegaSquirt sørger for, at brændstofpumpen tændes og slukkes. Transistor Q19 i figuren nedenfor beskytter transistor Q2 mod for høj strøm. Hvis strømmen er for høj, kan transistoren brænde ud. Når strømmen gennem kollektor-emitterdelen af Q2 og R40 stiger, nås mætningsspændingen ved bunden af Q19. Transistor Q19 tænder, hvilket får base-emitter-spændingen ved Q2 til at falde.

Tilslutning FP-1 PTA0 styres internt af MegaSquirt. Et inputsignal fra krumtapakselpositionssensoren (en Hall-sensor eller induktiv sensor) er påkrævet for at styre transistorkredsløbet. Hvis signalet forsvinder, for eksempel hvis motoren stopper utilsigtet, afbrydes strømforsyningen til brændstofpumpen øjeblikkeligt.

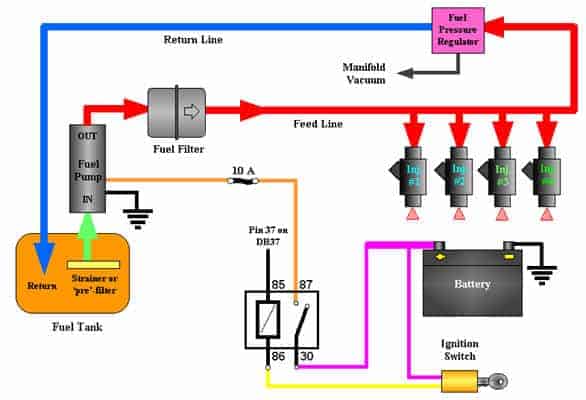

Udgangen af transistorkredsløbet (FP1 OUT) er forbundet til brændstofpumpens relæ. Ben 85 på relæet er udgangen af styrestrømmen. Med et aktiveret relæ kobles hovedstrømsektionen (ben 30 og 87), så brændstofpumpen får en forsyningsspænding til drift.

Der anvendes en elektronisk brændstofpumpe med et driftstryk på 3 bar. Brændstoffet føres gennem brændstoffilteret til brændstofskinnen, hvor trykket er ved indløbet af injektorerne. Injektoren vil sprøjte en forud beregnet mængde brændstof ind i indsugningsmanifolden, når der kommer et signal fra MegaSquirt. Ikke kun styringen af MegaSquirt bestemmer mængden af indsprøjtet brændstof, men også brændstoftrykket i skinnen.

Ved et højere skinnetryk vil en større mængde brændstof blive indsprøjtet med samme styring. Skinnetrykket skal derfor justeres ud fra undertrykket i indsugningsmanifolden. Trykforskellen (∆P) skal altid være 3 bar. Figuren viser skemaet for brændstofsystemet. De lyserøde, gule, orange og sorte linjer viser de elektriske forbindelser. Den røde linje angiver brændstoftilførslen og den blå linje brændstofreturn.

Afslutning af det mekaniske arbejde:

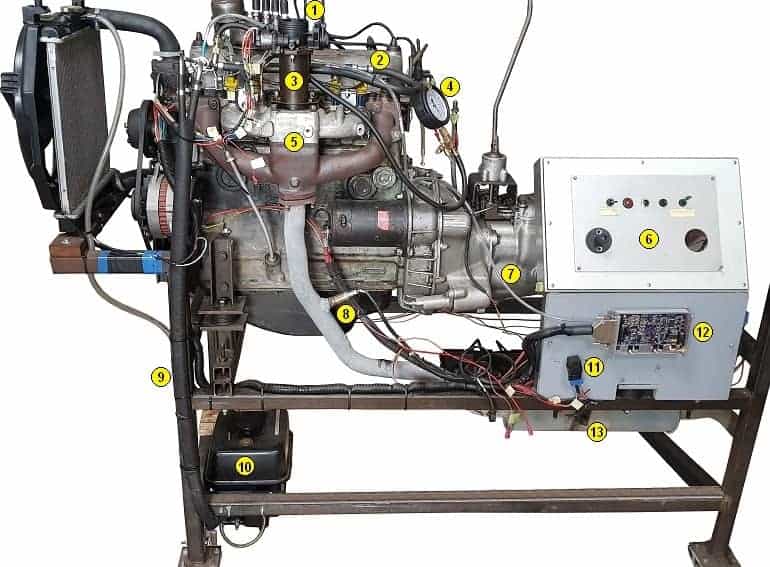

De næste tre billeder viser motoren i de sidste faser af mekaniske modifikationer.

Foto 1:

Dette er den side, hvor de fleste af de anvendte dele er synlige. Instrumentbrættet til kontrollerne og MegaSquirt ECU er også placeret her. Under billedet er en forklaring med beskrivelse af numrene for delene. Du kan åbne billederne i en større størrelse ved at klikke på dem.

- Gasspjæld;

- Brændstofledning til injektorer;

- Forbindelsesrør til drosselventil på indsugningsmanifold;

- Brændstoftryksmåler;

- Indsugnings- og udstødningsmanifold;

- Instrumentbræt med køleventilatorkontakt, lys til generator og olietryk, tændingskontakt og jordkontakt;

- Vakuumslange til MAP-sensor;

- Lambda sensor;

- Brændstofslanger (tilførsel og retur) sammen i en krympeboks;

- Brændstofpumpe/tankenhed;

- Brændstofpumpe relæ;

- MegaSquirt;

- Udstødningslyddæmper.

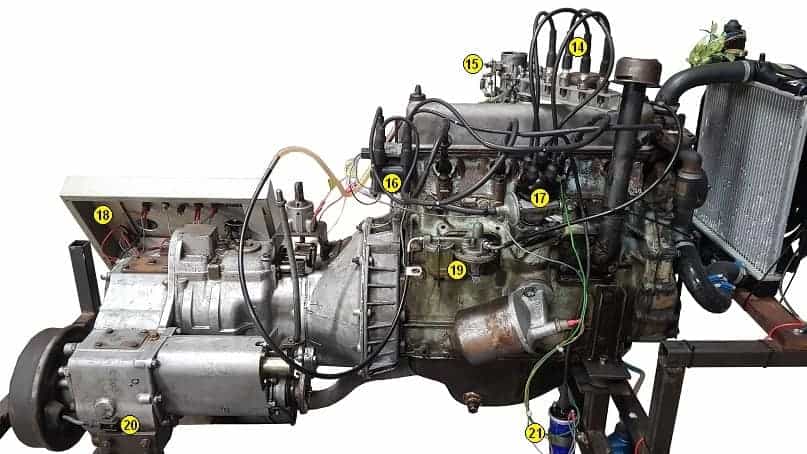

Foto 2:

Dette billede viser den anden side af motoren. Her kan du se karburatoren (15) og den konventionelle tænding (17). Formålet med denne klassiske tænding er at få tændrørene i testopstillingen (14) til at tænde. Dette har naturligvis ingen funktion for motoren, men det giver indsigt i tændingens funktion, som den fungerede i klassiske biler.

Nummer 20 angiver transmissionens bremsemekanisme. Bremsetromlens stang kan strammes ved hjælp af et bowdenkabel, så gearkassens udgangsaksel bremses. Transmissionsbremsen aktiveres for kortvarigt at belaste motoren, når et gear er indkoblet.

Foto 3:

Motoren set ovenfra med testopsætningen for tændingen og brændstofskinnen ses tydeligt her.

De mekaniske justeringer er gennemført. Motoren kan ikke startes endnu, fordi nogle data først skal indtastes i MegaSquirt.

Næste: MegaSquirt II ECU justering.