emner:

- Indirekte og direkte injektion

- Brændstoftrykskontrol med indirekte indsprøjtning

- Injektionsstrategi flerpunktsinjektion

- Elektromagnetisk injektor (MPI)

- Piezo-injektor (DI)

- Injektionsstrategier direkte injektion

- Dobbelt indsprøjtning

- Måling af spændings- og strømkarakteristika på en multipunktsinjektor

- Indsprøjtningstidspunkt i forhold til krumtapakslens position

- ECU strømbegrænsning

- Bestemmelse af den nødvendige mængde brændstof

- VE bord

- AFR bord

Indirekte og direkte injektion:

Typerne af indsprøjtningssystemer i en benzinmotor er opdelt i indirekte indsprøjtning til gasspjældet, indirekte indsprøjtning pr. cylinder og direkte højtryksindsprøjtning. Afsnittene på denne side forklarer disse forskellige injektionssystemer.

Indirekte injektion:

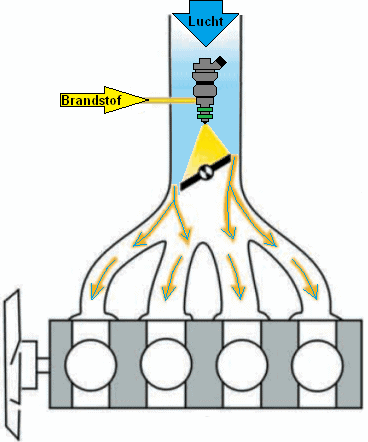

Der er en injektor foran gasspjældet. Brændstoffet sprøjtes mod gasspjældet, hvor det blandes med luften, der strømmer forbi. Den største ulempe er, at der ikke er nogen nøjagtig brændstofdosering pr. cylinder; den ene cylinder bliver altid lidt mere eller mindre end den anden. Systemet er derfor ikke justerbart og anvendes derfor ikke længere med hensyn til miljøkrav. Dette system kaldes også central injektion (Monopoint).

Indirekte injektion:

Hver cylinder har sin egen injektor. Injektoren sprøjter brændstof ind i indsugningsventilen. Luften, der strømmer forbi, sikrer også opblanding i dette system, før luft-brændstofblandingen kommer ind i forbrændingskammeret. Fordelen i forhold til indirekte indsprøjtning er, at mængden af brændstof kan styres meget mere præcist. Dette system kaldes også MPI (MultiPoint Injection) eller PFI (Port Fuel Injection).

Direkte injektion:

Injektorerne til DI (Direct Injection) eller DISI (Direct Injection Spark Ignition) er placeret ved siden af tændrøret, øverst i forbrændingskammeret. Brændstoffet indsprøjtes gennem denne injektor ved et højt tryk på ca. 200 bar under indsugningsslaget. De store fordele ved dette system er, at brændstofmængden kan justeres endnu mere præcist, at indsprøjtninger kan foretages flere gange under indsugningsslaget, og at luft-brændstofblandingen er køligere. Dette gør det muligt for fabrikanter at øge kompressionsforholdet for motoren. Injektoren kan designes som en piezo- eller magnetspole-injektor.

DI kræver højere indsprøjtningstryk end MPI/PFI, fordi indsprøjtningen finder sted under kompressionsslaget; brændstoffet skal være tilstrækkeligt forstøvet, mens luften i cylinderen komprimeres. Derfor har DI en separat højtrykspumpe. Højtrykspumpen opbygger brændstoftrykket i brændstofgalleriet. Injektorerne er fastgjort til dette brændstofgalleri med rør. Så snart motorstyringen sender et signal til injektoren, vil den åbne og lukke på det ønskede tidspunkt.

Fordelene ved DI sammenlignet med PFI omfatter:

- Mere nøjagtig injektion;

- Mulighed for flere injektioner;

- Injektionstiden kan justeres;

- Højere effektivt tryk over stemplet muligt (derved muliggør nedskæring med et højere kompressionsforhold);

- Lavere brændstofforbrug, lavere CO2-udledning.

Ulemperne omfatter:

- Højere systemomkostninger på grund af en højtryksbrændstofpumpe, avancerede injektorer, mere kompleks topstykke;

- Sodemissioner steg (PM-emissioner);

- Direkte indsprøjtning i forbrændingskammeret giver afkøling i stedet for den varme, der kræves til brændstoffordampning.

En motor med dobbelt indsprøjtning udnytter fordelene ved begge systemer. Direkte og indirekte indsprøjtning kan skiftes afhængigt af driftsbetingelserne. Betjening og anvendelse af dobbeltinjektion er beskrevet i afsnittet med samme navn på denne side.

Brændstoftrykskontrol med indirekte indsprøjtning:

Konstant brændstoftryk er en forudsætning for præcis styring af brændstofindsprøjtning. Brændstoftrykket (skinnetrykket) er i toppen af injektoren og indsugningsmanifoldtrykket er i bunden. Trykket i indsugningsmanifolden varierer med varierende motorbelastning og vil uden trykregulator påvirke brændstoftrykforskellen og dermed indsprøjtningsmængden. Derfor bruger vi en brændstoftrykregulator. I dette afsnit vil vi dykke ned i betjeningen og formålet med denne controller.

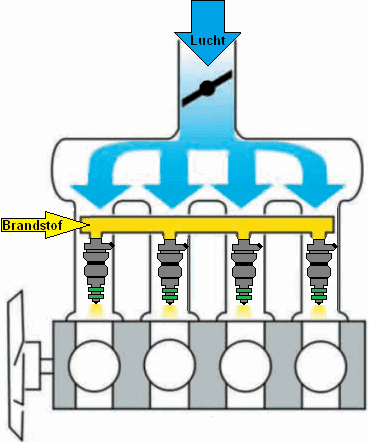

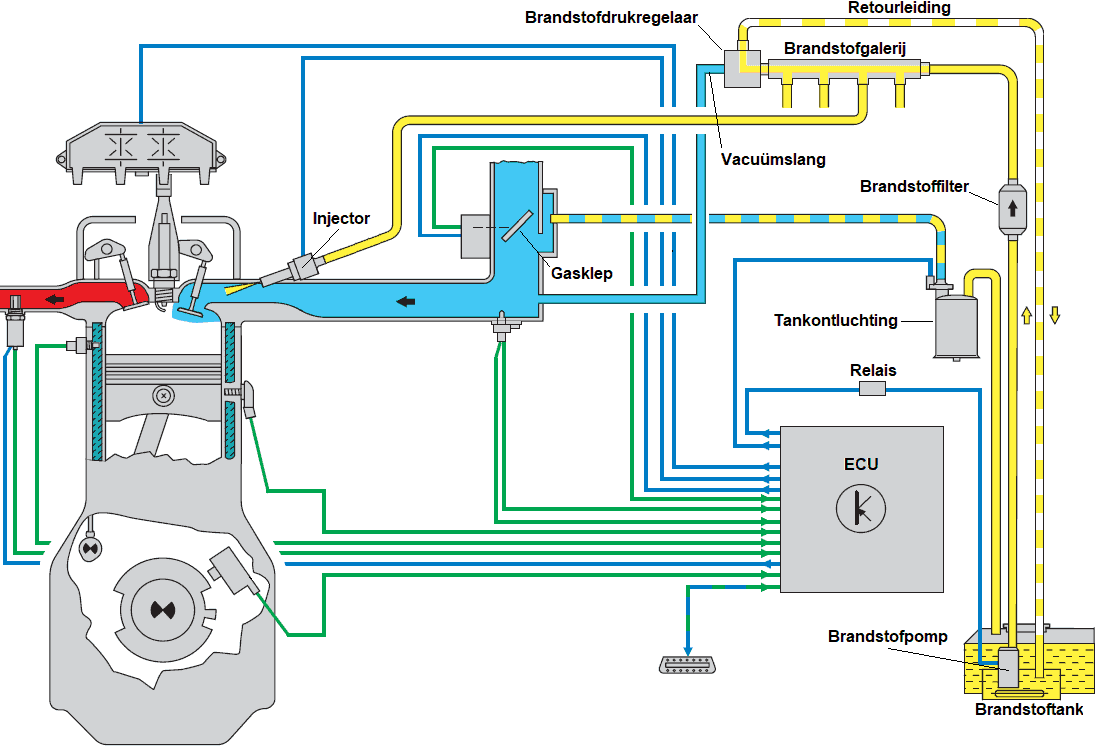

Billedet nedenfor viser komponenterne i en benzinmotor med indirekte indsprøjtning med flerpunktsindsprøjtning. Vi ser på brændstofstrømmen fra pumpen i tanken til injektoren.

Når ECU'en styrer brændstofpumpens relæ, kører pumpen. Pumpen suger brændstoffet fra den lavest mulige del af brændstoftanken og tvinger brændstofstrømmen mod brændstoffilteret. Snavspartikler i brændstoffet forbliver i filtermaterialet. Det filtrerede brændstof ankommer derefter til brændstofgalleriet. I de fleste tilfælde er brændstofgalleriet monteret direkte på injektorindløbet.

Der er et konstant tryk i brændstofgalleriet: Kun når injektoren er elektrisk styret af ECU'en (se den blå ledning), åbner injektoren, og brændstoffet sprøjtes ind i indsugningsmanifolden på den åbne indsugningsventil. Mængden af indsprøjtet brændstof afhænger af:

- indsprøjtningstiden (bestemt af ECU'en ved at forlænge eller forkorte indsprøjtningssignalet);

- brændstoftrykket (med en indsprøjtningstid på 2 millisekunder vil injektoren indsprøjte mere end ECU'en har beregnet, hvis brændstoftrykket er for højt).

Brændstoftrykket i brændstofgalleriet (også kaldet skinnetryk) justeres ud fra motorbelastningen. Vi vil diskutere dette mere detaljeret i næste afsnit.

Uden brug af en trykregulator opstår følgende situationer:

- Ved tomgangshastighed vil det højere vakuum (dvs. lave lufttryk) i indsugningsmanifolden frembringe et uønsket højere brændstoftryk;

- Ved acceleration er der mindre eller endda næsten intet vakuum (fuld belastning), og brændstoftrykket ville falde, mens et højere brændstoftryk ønskes.

Brændstoftrykregulatoren øger eller mindsker benzintrykket i brændstofgalleriet baseret på lufttrykket i indsugningsmanifolden. Vi kan betragte brændstoftrykregulatoren som en dynamisk ventil, som tillader en åbning mellem tilførselsledningen fra brændstofpumpen og returledningen.

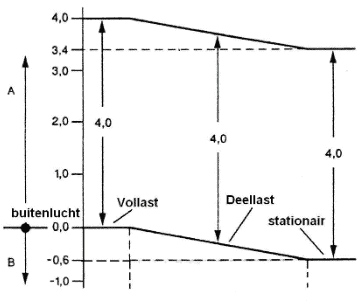

Til højre ser vi et brændstoftrykdiagram, hvor den relative trykforskel under alle forhold (tomgang, dellast og fuld last) er 4 bar takket være trykregulatoren.

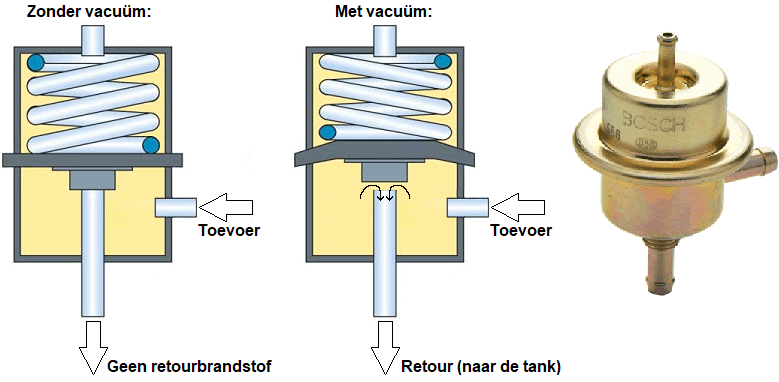

Forklaringen nedenfor henviser til billederne, der viser trykregulatoren i situationen uden og med vakuum. Til højre ses en brændstoftryksregulator fra Bosch, som bruges af flere bilproducenter.

Uden vakuum (venstre):

Trykregulatoren er lukket i hvile: fjederen presser membranen til lukket, hvilket forhindrer det tilførte brændstof i at nå returledningen.

Med vakuum (midten):

Når trykket over membranen reduceres, skubber brændstoftrykket på forsyningssiden membranen opad mod fjederkraften. Der skabes en åbning, hvorigennem det tilførte brændstof drænes gennem returledningen til brændstoftanken.

Injektionsstrategi flerpunktsinjektion:

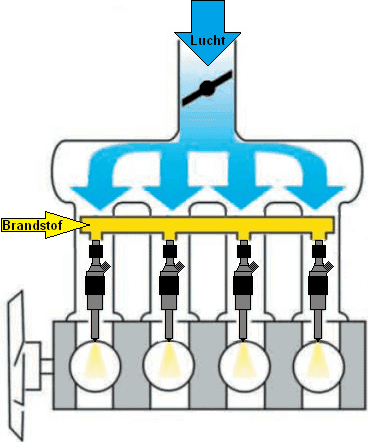

Ved (indirekte) flerpunktsinjektion anvendes tre forskellige injektionsmetoder:

- Samtidig: indsprøjtning finder sted på samme tid på alle cylindre.

- Gruppe: injektionen foregår pr. gruppe; der skelnes mellem en eller flere grupper.

- Sekventiel: hver injektor styres separat og har derfor sit eget injektionsmoment.

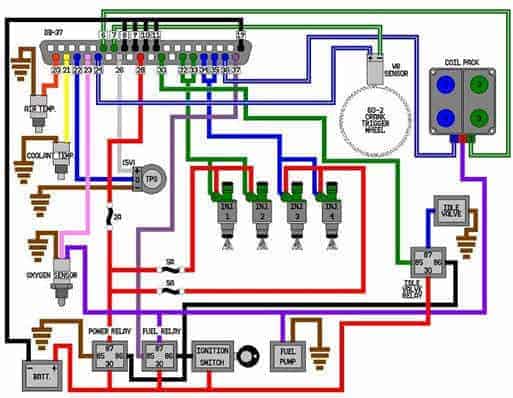

Motorstyringssystemet i nedenstående figur illustrerer en gruppeindsprøjtning. Injektorerne på cylinder 1 og 2 har en fælles strømforsyning (rød) og er begge forbundet til jord på samme tid (grøn). Injektorerne på cylinder 3 og 4 er de samme, men styres separat fra cylindere 1 og 2.

Elektromagnetisk injektor (MPI):

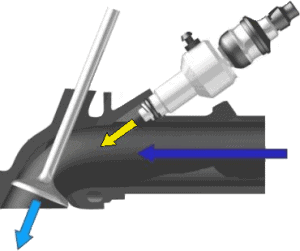

Den elektromagnetiske injektor bruges på mange benzinmotorer, der ikke bruger (direkte) højtryksindsprøjtning med separat højtrykspumpe. Brændstoffet er under et konstant tryk på 1 bar ved indløbet af injektoren. Brændstoftrykket leveres af brændstofpumpen i tanken. Med multipoint-indsprøjtning (dette er beskrevet senere på siden) har hver cylinder sin egen injektor. Denne injektor er monteret i indsugningsmanifolden og indsprøjter brændstof med et tryk på op til 6 bar, før ventilen åbner. Brændstoffet har så tilstrækkelig tid, når indsugningsventilen begynder at åbne, til at blande sig med al den ilt (angivet i figuren som den mørkeblå pil), der strømmer ind i cylinderen.

Motorstyringsenheden ser på krumtapakslens position for at regulere indsprøjtningstidspunktet og tændingstidspunktet. Baseret på flere faktorer (motor- og omgivelsestemperatur, belastning, hastighed osv., vil den give et signal til injektoren på det rigtige tidspunkt at åbne. Stikket til denne injektor indeholder to ledninger. En ledning har et konstant plus på omkring 14 volt. Den anden ledning er forbundet til jord af ECU'en for at tillade strøm at strømme gennem injektorspolen. Når spolen er tilstrækkeligt opladet, åbner injektornålen sig mod fjederkraften. Når styringen stopper, komprimerer en fjeder injektornålen tilbage Brændstoftilførslen afbrydes herefter Når styringen stopper, er spolen stadig elektrisk ladet Energien i spolen danner en induktionsspids, som kan observeres på oscilloskopet Induktionsspændingen er kortvarigt omkring 60 volt.

Disse injektorer forsynes med brændstof fra brændstofskinnen (også kaldet brændstofgalleriet). Boostpumpen i brændstoftanken sørger for trykket i brændstofskinnen. Brændstoftrykket i skinnen er konstant (ca. 4 bar). Fordi trykket er så lavt, er injektorerne fastgjort med en låseclips og en O-ring til tætning. Især i ældre biler, hvor systemet er afmonteret, er det klogt at udskifte O-ringene inden montering.

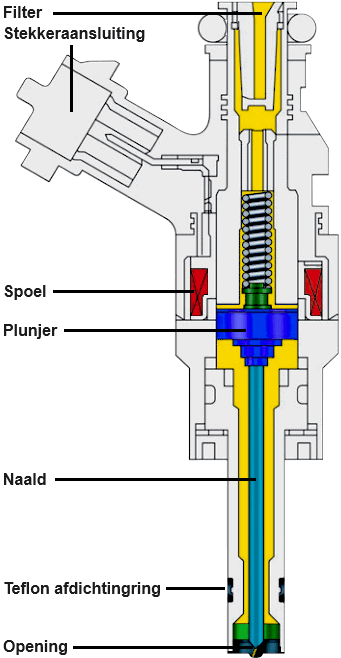

Huset til en injektor er normalt lavet af plastik. I toppen af huset finder vi stikforbindelsen, som er internt forbundet med spolen. Der er en gummi O-ring øverst, som brændstofgalleriet glider over. O-ringe eller teflon tætningsringe findes i bunden. En O-ring bruges hovedsageligt i MPI-injektorer med lavtryksindsprøjtning, mens teflonringe kan findes i motorer med højtryksindsprøjtning, såsom en FSI-motor.

Spolen er viklet rundt om kernen af injektoren. På det vedhæftede billede er spolen fremhævet med rødt. I midten af injektoren, også internt i spolen, er et stempel. Dette stempel har en mekanisk kobling med nålen. Over stemplet er en fjeder, der holder stemplet og dermed nålen i sit sæde, og lukker indsprøjtningsåbningen.

I hvile er spændingen på begge terminaler af spolen cirka 14 volt i forhold til jord. For at spæde injektoren forsyner motorens ECU den ene side af spolen med jord, mens den anden side modtager positiv spænding. På det tidspunkt begynder strømmen at strømme gennem spolen, hvilket resulterer i dannelsen af et magnetfelt. Dette magnetfelt trækker stemplet og dermed injektionsnålen opad.

Når injektionen skal stoppes, afbryder ECU'en jorden, hvilket får magnetfeltet til at forsvinde. Fjederen skubber stemplet ned igen, hvilket får nålen til at lukke for brændstoftilførslen til forbrændingskammeret.

Injektoren har normalt flere åbninger. Disse åbninger er meget små, så brændstoffet sprøjtes fra injektoren ind i forbrændingskammeret som en tåge. Jo finere tågen er, jo lettere fordamper den.

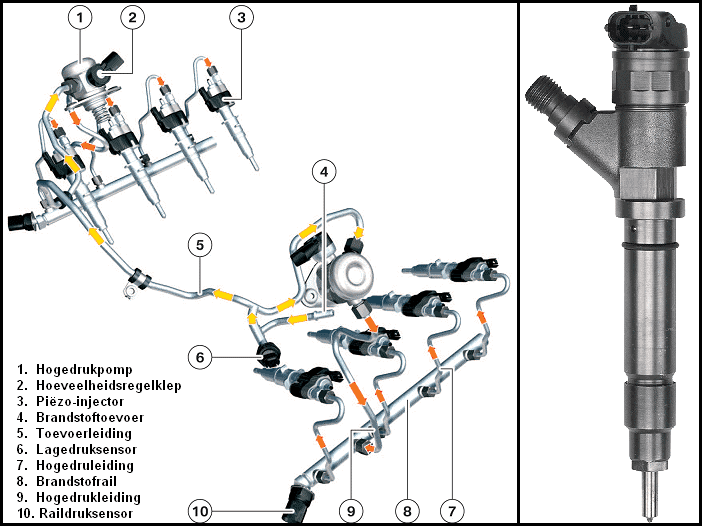

Piezo-injektor (DI):

Piezo-injektorer kan bruges i både benzin- og dieselmotorer. BMW var det første mærke, der brugte piezo-teknologi i benzinmotorer, men er holdt op med det med de nyere motorer.

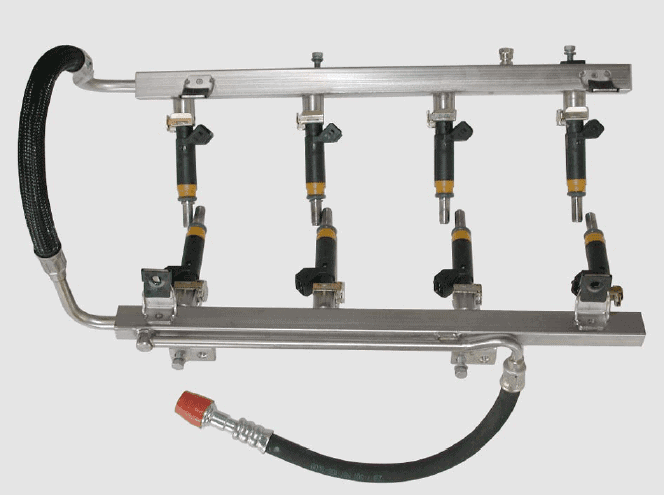

En piezo-injektor er en del af højtryksindsprøjtningen. En separat højtrykspumpe giver tryk på brændstofskinnen. Denne brændstofskinne fordeler brændstoffet til alle injektorer (se billede). På grund af de meget høje tryk anvendes aluminiumsrør med forskruninger. Forskruningerne (som skrues på røret og injektorerne) skal altid spændes med den korrekte kraft. Dette er angivet i reparationsmanualen til den relevante motor.

Piezoelementet i injektoren har den egenskab, at det ændrer sig i længden, når en positiv eller negativ spænding er forbundet til det. Dette bruges sammen med injektoren. Så snart motorstyreenheden leverer en styrespænding på ca. 100 til 150 volt, udvider piezo-elementet sig ca. 0,03 mm. Denne ændring i længden er nok til at etablere en forbindelse mellem høj- og lavtrykskammeret. Injektionen starter med det samme. Piezo-elementet kan tænde og slukke inden for en tusindedel af et sekund. Sammen med det meget høje indsprøjtningstryk på op til 2000 bar, giver dette meget hurtige og præcise indsprøjtninger. Disse hastigheder tillader også flere injektioner at finde sted efter hinanden.

Flere indsprøjtninger under indsugningsslaget har den fordel, at luft-brændstofblandingen er optimal. Det høje tryk gør, at brændstofdråberne bliver ultrafint forstøvet, så de blandes endnu bedre med luften. Op til 8 injektioner kan finde sted under indtagelsesslaget. Dette har positive konsekvenser for brændstofforbrug, effekt og udstødningsemission.

Injektionsstrategier direkte injektion:

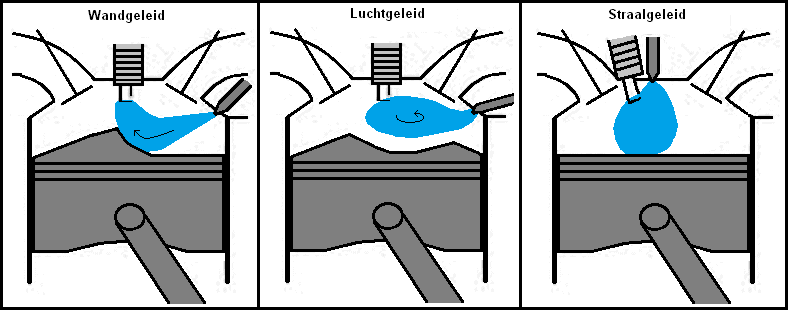

Injektionsstrategien ved direkte injektion har forskellige varianter: vægstyret, luftstyret og strålestyret (se billederne nedenfor). I disse situationer er der en lagdelt forbrændingsproces. Dette gælder ikke under alle driftsforhold.

- Vægstyret: Stemplet leder brændstofskyen til tændrøret. Afstanden mellem tændrør og injektor er stor. Anvendes til GDI- og HPI-motorer.

- Luftstyret: Luftbevægelsen bringer brændstofskyen til tændrøret. Afstanden mellem tændrør og injektor er stor. Anvendes til FSI og JTS motorer.

- Jetstyret: Tændrøret er placeret ved kanten af brændstofskyen. Afstanden mellem injektoren og tændrøret er lille. Anvendes til BMW motorer.

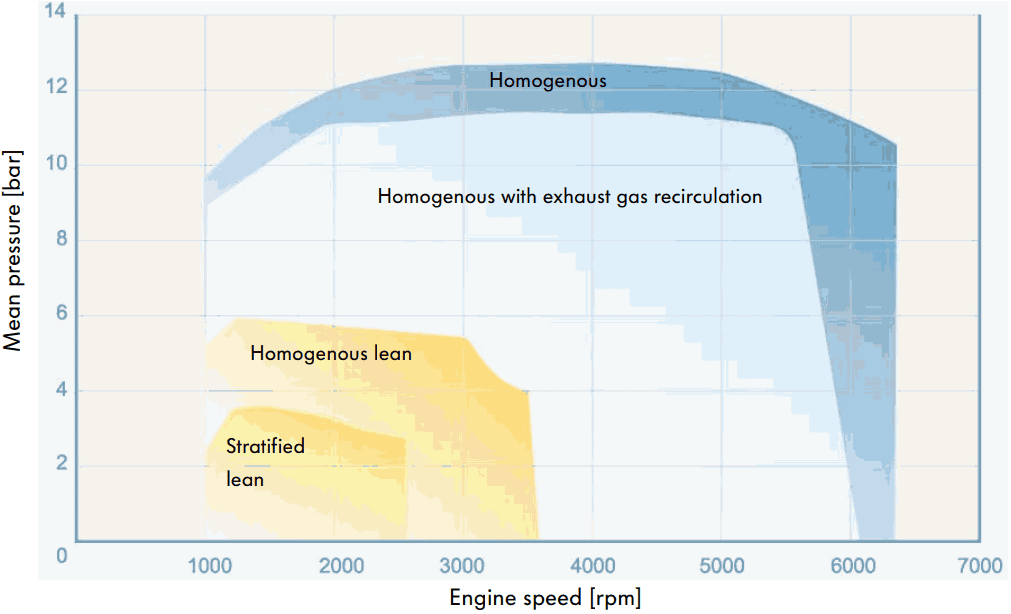

Som allerede nævnt har benzinmotorer med direkte indsprøjtning ikke lagdelt forbrænding under alle driftsforhold. Motorer med jetstyret direkte indsprøjtning kan køre i faser ved dellast. En lagdelt forbrændingsproces betyder, at der er forskellige luftlag i forbrændingsrummet. Tæt på tændrøret er lambdaværdien 1. Længere væk bliver lambdaværdien højere (slankere, så mere luft). Denne luft giver et isolerende luftlag. I en lagdelt proces er injektionstiden senere end i den homogene proces. Ved hjælp af en lagdelt indsprøjtning kan spjældventilen åbnes helt, så den kvæler luften mindre. Fordi den opsugede luft afkvæles, møder den mindre modstand og kan derfor lettere suges ind. Fordi lambdaværdien i forbrændingsrummet med lagdelt indsprøjtning er mindre end 1 på grund af det isolerende luftlag, giver dette ingen problemer med forbrændingen. Under lagdelingsprocessen falder brændstofforbruget.

Med en homogen blanding er lambdaværdien overalt 1. Det betyder, at i en benzinmotor er forholdet mellem luft og brændstof 14,7:1 (14,7 kg luft med 1 kg brændstof). Hver motor kan køre homogent. Hvis berigelse finder sted, vil lambda-værdien falde, og hvis blandingen gøres slankere, vil lambda-værdien stige:

<1 = Rig

>1 = Dårlig

En motor vil altid svinge mellem rig og mager for at holde katalysatoren i gang korrekt. Det lambda sensor sender dataene til motorstyringssystemet.

Ved fuld belastning kører motoren altid homogent. Dette giver et højere drejningsmoment end ved en lagdelt proces. Hvis motoren kører homogent, indsprøjtes brændstoffet tidligt. Motoren kører også homogent, når den kører væk fra stilstand. Der er så et højere startmoment, end hvis motoren skulle køre lagdelt.

Karakteristikken nedenfor viser driftssituationerne ved forskellige hastigheder i forhold til forbrændingstryk, med og uden brug af EGR.

Dobbelt indsprøjtning:

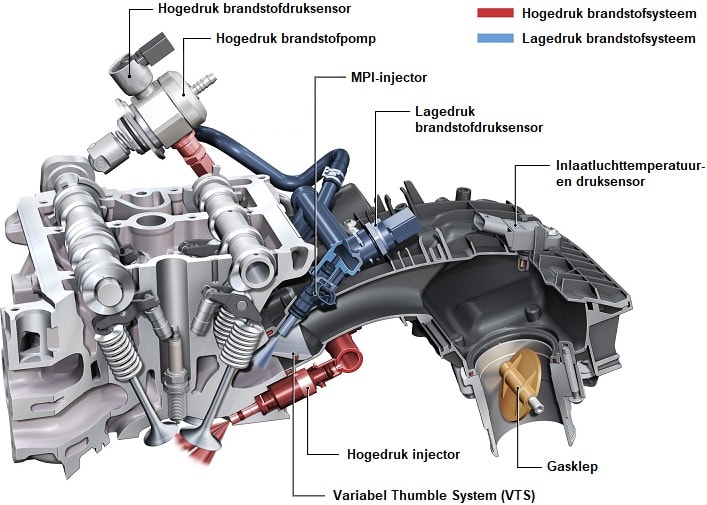

VAG-koncernen bruger benzinmotorer med dobbelt indsprøjtning for at opfylde de nuværende emissionsstandarder. I motorer med dobbelt indsprøjtning er der to brændstofindsprøjtningssystemer: et lavtrykssystem og et højtrykssystem.

- Lavtrykssystemet indeholder MPI-injektorer, der har været brugt i årtier. MPI-injektorerne er monteret i indsugningsmanifolden og sprøjter ind i indsugningsventilen ved et tryk på 4 til 5 bar;

- Højtrykssystemet indeholder højtryksinjektorer, der sprøjter direkte ind i forbrændingskammeret med et indsprøjtningstryk på maksimalt 150 til 200 bar.

Motorstyringssystemet bestemmer, hvilken injektor der styres.

Det følgende billede viser et tværsnit af topstykket med de to brændstofsystemer.

MPI-indsprøjtningen giver bedre blanding mellem luft og brændstof. De direkte injektorer bruges ved tomgang og fuld belastning. Ved direkte indsprøjtning opnås bedre køling, hvilket muliggør et højere kompressionsforhold. Blandingen af luft og brændstof er dog ikke optimal. Dette medfører mere sodemission. Af denne grund er motorer med direkte indsprøjtning i dag udstyret med et partikelfilter. Dette er ikke et problem med dobbelt injektion. "Variable thumble system", forkortet VTS, er en version af en variabel indsugningsmanifold, der giver bedre luftstrøm. "Tommelfingeren" er en luftstrøm, der skabes til en hvirvel, når den kommer ind i cylinderen. Lufthvirvelen er nødvendig for korrekt at blande brændstoffet fra MPI-injektoren med luften.

Den dobbelte indsprøjtning i kombination med VTS sikrer bedre udstødningsemissioner. En yderligere fordel er, at indsugningsventilen renses af MPI-injektoren. Motorer med direkte indsprøjtning lider ofte af en snavset indsugningskanal (indsugningsmanifold og indsugningsventiler), som forårsager problemer såsom begrænset lufttilførsel. I det ekstreme scenarie bliver indtaget så tilstoppet, at indsugningsventilen ikke længere kan lukke ordentligt på topstykket og i sidste ende brænder, fordi den ikke kan aflede varmen tilstrækkeligt.

Det er kendt, at de samme motorer i USA kun er udstyret med direkte indsprøjtning til VAG-motorerne med dobbeltindsprøjtning. Indsugningsmanifolden er lukket. Det skyldes, at miljøkravene i skrivende stund er strengere i Europa end i USA, og producenten leverer ikke motorer til markeder, hvor emissionsstandarderne er mindre strenge med så dyre systemer af omkostningsmæssige årsager.

Måling af spændings- og strømkarakteristika på en multipunktsinjektor:

Oscilloskopet kan kun måle spænding. Målekabler kan forbindes parallelt på tværs af de elektriske komponenter. Det er ikke muligt at måle strøm i serie. Strømmen kan måles ved hjælp af en induktiv strømklemme. Hall-sensorerne i strømklemmen måler magnetfeltet og konverterer det til en spænding. Spændingen kan måles med oscilloskopet. I dette tilfælde er der en konverteringsfaktor på 10 mv pr. ampere; For hver 0,010 volt, som strømklemmen transmitterer, kan dette konverteres til 1 A.

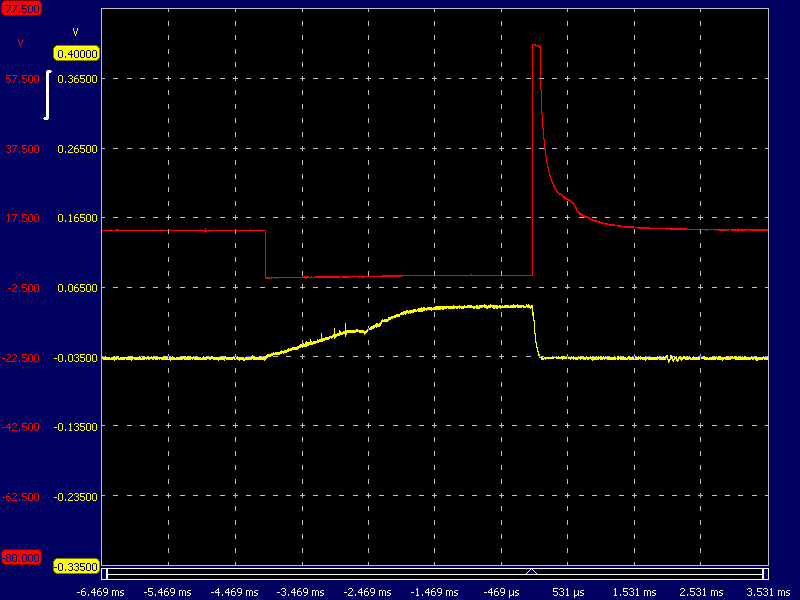

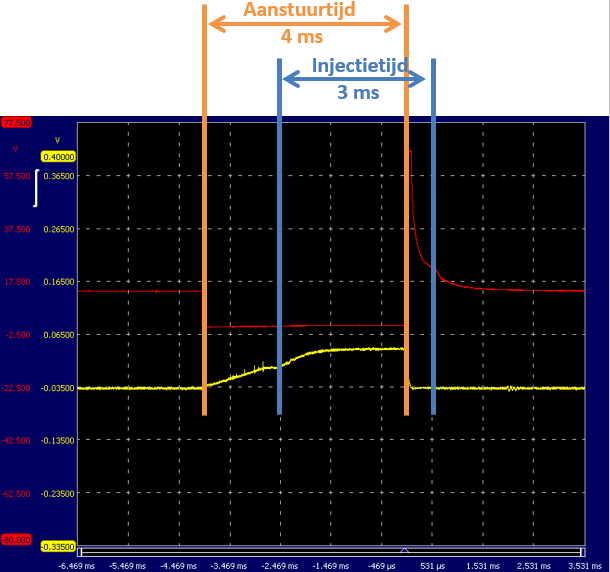

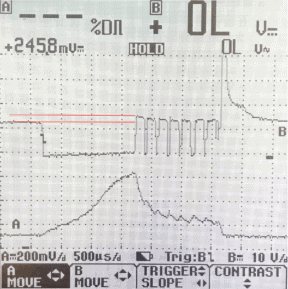

Følgende scope-billede viser spændings- og strømprofilen for en elektromagnetisk injektor.

- Rød: spændingsgradient;

- Gul: nuværende flow.

I hvile er spændingen 14 volt. Der er nu ingen spændingsforskel ved stikket, så der løber ingen strøm. ECU'en forbinder en ledning til jord for at styre injektoren. Spændingsforskellen får strøm til at flyde gennem injektorspolen.

Den gule linje angiver strømmen: i det øjeblik spændingen falder til 0 volt, begynder strømopbygningen. Indlæsning af spolen tager tid. Strømmen stiger ikke længere end ca. 0,9 A. Halvvejs gennem strømopbygningen ser vi en bøjning i linjen: dette er det øjeblik, hvor tilstrækkelig magnetisme er opbygget til at løfte nålen fra sædet. Injektoren begynder at indsprøjte.

ECU'en afbryder jordforbindelsen for at stoppe kontrollen. Restenergien i spolen giver en induktionsspænding på cirka 60 volt. Injektoren stopper med at indsprøjte, fordi fjederen skubber nålen tilbage i sædet. Dette kan ses på scope-billedet ved bumpet i spændingssignalet.

Hvis motoren kører uregelmæssigt, og der opstår cylinderfejl, kan dette skyldes en række årsager:

- Ingen eller dårlig gnist på grund af et defekt tændrør, tændrørskabel eller tændspole;

- Begrænsning af brændstofforsyningen på grund af et tilstoppet brændstoffilter, defekt trykregulator, problem med brændstofpumpen eller injektoren;

- Tab af kompression på grund af et problem med stempelringene, defekt hovedpakning eller ventiltætninger.

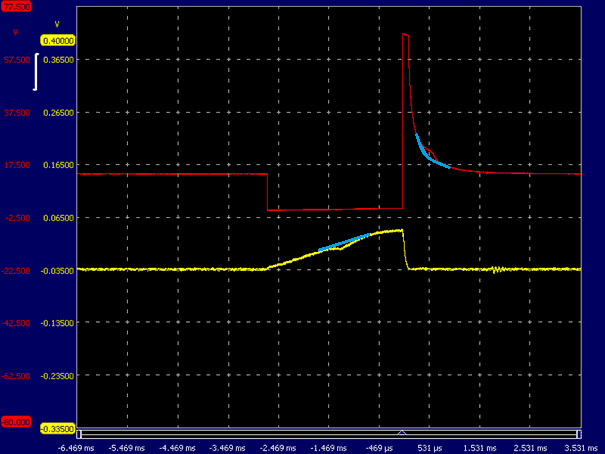

Under en diagnose kan et skop bruges til at kontrollere, om injektorerne stadig fungerer korrekt. I begyndelsen af dette afsnit blev der vist målinger, hvor der ikke var nogen funktionsfejl. Blå streger viser som eksempel, hvordan spændings- og strømprofilen for en defekt injektor ville se ud.

I tilfælde af at styringen af injektoren er korrekt, men ingen knæk er synlige i spændings- og strømbilledet, kan det konkluderes, at injektornålen ikke bevæger sig. Fordi injektoren af en cylinder ikke fungerer korrekt, og de andre injektorer fungerer korrekt, kan billederne af forskellige injektorer let sammenlignes med hinanden.

Hvis du banker forsigtigt på injektoren, kan injektornålen løsne sig. I så fald vil motoren straks køre mere støjsvagt, og kinkene vil være synlige igen på skopbillederne. Dette garanterer dog ikke en permanent løsning; der er en god chance for, at problemet vender tilbage inden for kort tid. Det er nødvendigt at udskifte den relevante injektor.

Nålen i injektoren åbner først, når spolen er tilstrækkeligt opladet. Som følge heraf sprøjter injektoren ikke straks brændstof ind, når ECU'en begynder at styre den. Efter afslutning af aktiveringen presser fjederen injektornålen på sit sæde. Dette tager også tid. Kontroltiden er normalt ikke lig med injektionstiden. Følgende billede viser spændings- og strømkurven for den samme injektor som ovenfor, men med en øget hastighed.

- Start af kontrol: ECU'en skifter styreledningen til jord. Strøm løber gennem injektorspolen for at åbne den. Knækket i strømningsmønsteret angiver det øjeblik, hvor injektornålen åbner. Strømmen stiger så lidt og forbliver derfor konstant. Injektornålen forbliver åben.

- Slut på kontrol: Som allerede beskrevet genkender vi det øjeblik, hvor injektornålen lukkes af bumpen i spændingsbilledet.

Styringen tager 4 ms, men den faktiske indsprøjtningstid er 3 ms. Vi kalder forskellen mellem disse "forsinkelse", oversat til hollandsk som "forsinkelse". ECU'en styrer derfor injektoren i 4 ms, så den kan indsprøjte i 3 ms.

Indsprøjtningstidspunkt i forhold til krumtapakslens position:

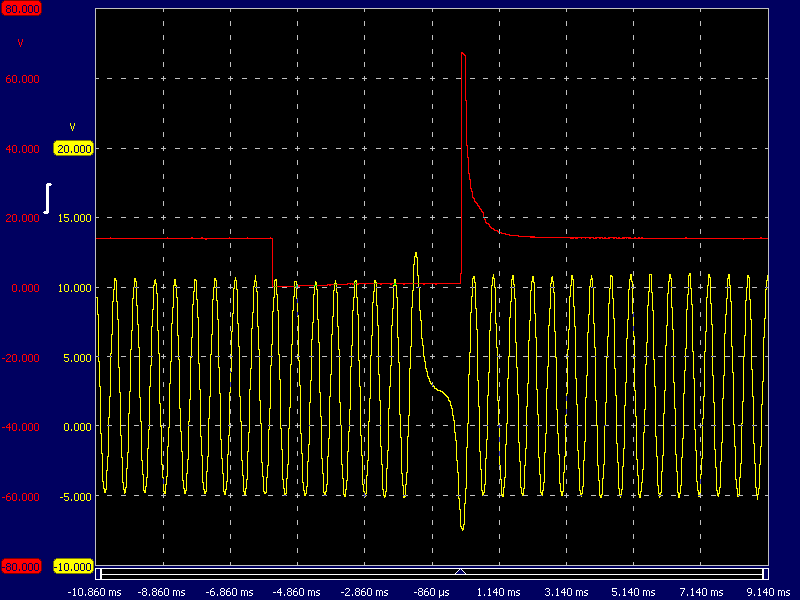

Injektionsmomentet kan ses ved hjælp af et oscilloskop. Kanal A (rød) er på injektorens jordledning og kanal B (gul) er på injektorledningen krumtapakselpositionssensor tilsluttet. Mens motoren kører, kan vi bruge dette scope-billede til at bestemme indsprøjtningstidspunktet og indsprøjtningstiden.

Kikkertbilledet blev taget i tomgang. Det røde spændingsbillede viser åbning og lukning af injektoren (se afsnittet: Måling af spændings- og strømkarakteristika på en flerpunktsinjektor). Kontrol starter ved tiden -2,860 ms; spændingen fra 12 volt falder til 0 volt. Dette er det punkt, hvor injektorspolen er jordet, og strømmen løber. Injektorkontrol slutter, når den røde linje stiger igen. På grund af den energi, der er opbygget i spolen, opstår der en induktionsspænding på mere end 60 volt. Derefter falder spændingen gradvist til 12 volt; her er injektoren slukket igen.

Den røde vekselspænding kommer fra induktiven krumtapakselpositionssensor. Hver gang impulshjulets tænder drejer forbi krumtapakselsensoren, dannes en sinusformet vekselspænding. Impulshjulet indeholder 60 tænder, hvoraf 2 er slebet væk. De to slebne tænder danner referencepunktet, hvor motorstyringssystemet genkender, at stemplerne i cylinder 1 og 4 er mellem 90⁰ og 120⁰ før TDC (øverste dødpunkt). Efter at den manglende tand er blevet genkendt, har motorstyringssystemet tid til (evt. i kombination med knastaksel sensor) for at bestemme det korrekte indsprøjtnings- og tændingsmoment og for at aktivere injektoren og tændspolen, før stemplet er ved TDC.

Scopebilledet viser det tidspunkt, hvor injektionen begynder; indsprøjtning starter med den fjerde impuls fra krumtapakselsensoren. Forudsat at der er 60 - 2 tænder, efter hver 6⁰ rotation af krumtapakslen (360⁰ for 1 omdrejning / 60 tænder) sker indsprøjtningen 24 grader efter referencepunktet. Den manglende tand er 90⁰ før TDC, så injektionen starter (90⁰ – 24⁰) = 66⁰ før TDC.

Med en øget hastighed på 2000 rpm er den induktive krumtapakselsensors pulser tættere på hinanden. Frekvensen af dette signal omsættes til en hastighed af motorstyringssystemet. Afhængigt af hastigheden vil belastningen (målt ved MAP sensor) og temperaturer af indsugningsluften og kølevæsken bestemmes den nødvendige indsprøjtningstid. Injektionstiden finder sted tidligere, og injektoren er på jorden i længere tid: Injektoren injicerer tidligere og længere.

Fra starten af aktiveringen til triggerpunktet (pil på niveau med injektorafbrydelsen) er aktiveringstiden ca. 5,2 ms. Den tid, som injektoren aktiveres, er ikke lig med den faktiske indsprøjtning (se forrige afsnit).

På det følgende scope-billede er det induktive krumtapakselsignal vist med rødt, og injektorsignalet er vist med gult. Når hastigheden øges til cirka 3000 rpm, ses to injektorkontroller. Det er tydeligt at se, at brændstofindsprøjtning af cylinder 1 finder sted med hver anden krumtapakselrotation.

Nuværende begrænsning i ECU:

Som målingerne viste i afsnittet "Måling af spænding og strøm på en multipunktsinjektor", er der en forsinkelse mellem aktivering og faktisk åbning af injektornålen. I dette tilfælde tager det 1,5 ms at åbne.

Injektornålen ville åbne hurtigere, hvis strømmen gennem spolen steg hurtigere. Strømmen afhænger af spolens modstand: Jo lavere modstand, jo hurtigere opbygges strømmen. De højimpedansinjektorer, der bruges i målingernes motor, har en modstand på 16 Ohm. Ved indbygget spænding på 14 volt vil der flyde en lille strøm:

Strømmen er nok til at åbne injektornålen, men ikke for høj, så den bliver for varm på grund af for høj effekt:

Fordi der kun opbygges en lav effekt, er det ikke nødvendigt at bruge en strømstyring. Dette ville være nødvendigt med lavimpedansinjektorer.

- Lavimpedans injektorer har den fordel, at strømopbygningen stiger hurtigt fra start. Dette resulterer i en hurtig åbning af injektornålen, så lidt forsinkelse.

- Injektorer med lav ohm har en modstand på cirka 2,8 ohm. Den lave modstand får en høj strøm til at flyde:

Effekten øges også kraftigt:

Strømforbruget er næsten syv gange højere end med højimpedansinjektorerne. Hvis strømmen stiger for meget, udvikles der varme i injektorerne og i styreenhedens udgangstrin. For at begrænse strømmen tændes og slukkes spændingen et antal gange i løbet af kort tid. Efter at injektornålen er åbnet, tager det lidt energi at holde nålen åben. Strømmen falder ved til- og frakobling. Denne progression kan ses på scope-billedet.

Bestemmelse af den nødvendige mængde brændstof:

Producenten har bestemt den nødvendige mængde brændstof i forskellige karakteristiske felter, der er gemt i ECU'ens ROM-hukommelse. Det motorstyringssystem aflæser fra disse skemaer, hvor meget brændstof der er behov for uden rettelser. Dette afhænger naturligvis af motorens omdrejningstal, temperatur og belastning. De vigtigste parametre til at bestemme den korrekte brændstofmængde er forklaret i dette afsnit som VE-tabellen og AFR-tabellen.

VE tabel:

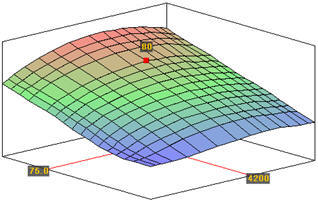

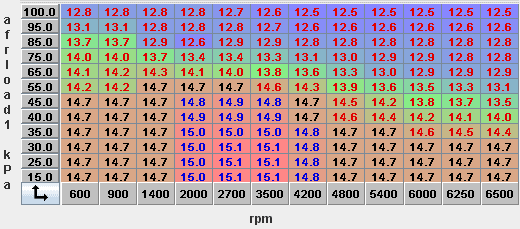

VE-tabellen repræsenterer den volumetriske effektivitet og luft/brændstofforhold ved hver motorhastighed og indsugningsmanifoldtryk. Volumetrisk effektivitet er forholdet mellem den målte mængde luft, der fylder cylindrene, og mængden af luft, der ville fylde cylinderen i en statisk situation, afhængigt af motorhastighed og indsugningsmanifoldens tryk. Værdierne i tabellen bruges af ECU'en til at bestemme den aktuelle luftmasse og dermed fyldningsniveauet. Disse data bruges til at beregne mængden af brændstof, der skal indsprøjtes.

Denne teoretiske tilgang adskiller sig fra virkeligheden. Motorspecifikationerne er endnu ikke taget i betragtning her. Overvej ventildiagrammet (ventiloverlapning, eller evt. variabel ventiltiming), luftmodstanden i indsugningskanalen osv. Derfor anvendes en korrektionsfaktor, der giver en afvigelse fra det lineære forhold. Korrektionsfaktoren er vist i ovenstående billede med den stiplede linje. Kurven angiver, i hvilket omfang den lineære sammenhæng er korrekt. Ved et tryk på 60 kPa er afvigelsen ca. 50 % fra linjen, der viser den lineære sammenhæng. Korrektionsfaktoren kan dannes til en procentdel.

I en VE-tabel angiver hver celle den procentdel, der er forbundet med undertrykket i forhold til hastigheden. Denne procentdel vil være højest ved den hastighed, hvor drejningsmomentet er højest. Motoren er jo mest effektiv der, fordi motoren fylder bedst.

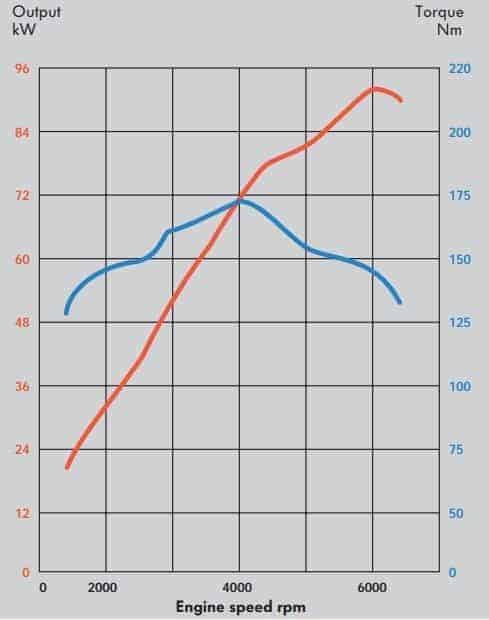

Værdierne i VE- og AFR-tabellerne senere i dette afsnit er afledt af drejningsmoment- og effektkurven for en 1.8 20v-motor fra en VW Golf.

Billederne nedenfor viser VE-tabellen som en udfyldningstabel og den tredimensionelle repræsentation skabt ved hjælp af moment- og effektkurven i programmet "TunerStudio". Dette program bruges hovedsageligt til at levere software til en programmerbar ECU såsom MegaSquirt eller Speeduino. For mere information: se siderne om det MegaSquirt projekt.

Den lodrette akse viser MAP (Manifold Air Pressure) fra 15 kPa (meget undertryk) til 100 kPa (det udvendige lufttryk). MAP angiver motorbelastningen. Den vandrette akse angiver motorhastigheden mellem tomgang og maksimal motorhastighed.

Cellerne i VE-tabellen viser motorens fyldningsniveau. Med andre ord; hvor effektiv motoren er ved en bestemt hastighed og belastning. Motoren er mest effektiv omkring det omdrejningstal, hvor drejningsmomentet er højest (omkring 4200 rpm); procenterne er de højeste her. Det er her motoren "fylder" bedst. Anvendelse af teknikker, der øger påfyldningsniveauet, såsom variabel ventiltiming, justering af indsugningsmanifold eller brug af en turbo, vil gavne procenterne.

AFR tabel:

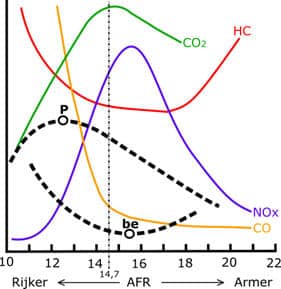

Den nødvendige luft/brændstofsammensætning er registreret i en AFR-tabel. AFR er forkortelsen for "Air Fuel Ratio". Ved et støkiometrisk blandingsforhold (lambda = 1) skal der 14,7 kg luft til for at forbrænde 1 kg benzin. En støkiometrisk blanding er ikke ønskelig i alle situationer.

- En mager blanding gavner brændstofforbruget;

- En rig blanding tillader højere kraft.

Når motoren skal levere mere kraft (P), sker der berigelse. En rigere blanding giver også afkøling. Berigelse til λ = 0,8 betyder, at der gælder et blandingsforhold (AFR) på 11,76 kg luft til 1 kg benzin. Så der er mindre luft til rådighed til at forbrænde 1 kg brændstof end med en støkiometrisk blanding. En mager blanding giver derimod et bedre brændstofforbrug (be), men giver større chance for at banke på. Berigelse eller forarmelse af blandingen skal altid forblive inden for forbrændingsgrænserne.

I tomgang er omdrejningstallet mellem 600 og 900 o/min. Gasventilen er næsten helt lukket, og undertrykket er højt: det er mellem 25 og 40 kPa. Blandingen er støkiometrisk (14,7:1) i dette hastighedsområde.

Når der er delbelastning, vil motorhastigheden være steget til 4200 omdr./min. Gasventilen åbnes yderligere, så vakuumet i indsugningsmanifolden falder til 40 – 75 kPa. Når motorbelastningen stiger, falder undertrykket; berigelse finder sted (AFR af 13:1). En mager blanding er mulig ved lav motorbelastning. Ved fuld belastning er gashåndtaget helt åbent. Undertrykket falder til 100 kPa (det udvendige lufttryk) og maksimal berigelse finder sted (12,5:1).

Lambdaværdien påvirker ikke kun effekt og brændstofforbrug, men også udstødningsemissionen. En rigere blanding sikrer et lavere NOx-indhold, men også højere CO- og HC-emissioner. Med en slankere blanding er brændstofpartiklerne længere fra hinanden, så forbrændingen ikke længere er optimal; med det resultat, at HC-udledningen også stiger.

Ved brug af en katalysator er det ønskeligt at sikre, at injektionen konstant skifter mellem rig og mager. I en rig blanding dannes CO som følge af iltmangel, hvormed katalysatoren reducerer NOx. En mager blanding indeholder et overskud af ilt, som oxiderer CO og HC.

Styreenheden bestemmer, hvor meget brændstof der skal indsprøjtes. For det første aflæses de grundlæggende injektionsdata fra de karakteristiske felter. Værdierne fra blandt andet VE- og AFR-tabellerne indgår i beregningen for injektionsmængden. Følgende værdier bestemt af producenten tages også i betragtning:

- berigelse afhængig af kølevæske og indsugningslufttemperatur;

- kortvarig accelerationsberigelse ved (hurtigt) åbning af gashåndtaget;

- korrektion på grund af variation i indbygget spænding.

Ud over disse fastlagte værdier tages der nøje hensyn til de spændinger, som lambdasensoren sender til styreenheden. Disse spændinger afhænger af iltindholdet i udstødningsgasserne. Dette er en variabel faktor, der ændrer sig løbende. Indgangen af disse sensorspændinger benævnes såkaldte "brændstoftrim"indarbejdet.

Hvordan værdierne af VE- og AFR-tabellen og de andre nævnte indstillinger bestemmes, er beskrevet på siderne i den udførte MegaSquirt projekt.