emner:

- drift

- Forskelle mellem det konventionelle indsprøjtningssystem og common rail

- Lavtrykssektion

- Højtrykssektion

- Mål spænding og strøm ved den elektromagnetiske injektor

- Motorelektronik

Operation:

Common rail er et indsprøjtningssystem, der har været brugt på dieselmotorer siden 1997. Injektorerne styres af motorens styreenhed. Både åbning og lukning af injektoren (indsprøjtningstiden) og antallet af indsprøjtninger pr. forbrændingscyklus bestemmes af motorstyringsenheden. Motorstyringsenheden beregner indsprøjtningstiden ud fra en række faktorer, såsom hastighed, belastning, udeluft og motortemperatur mv.

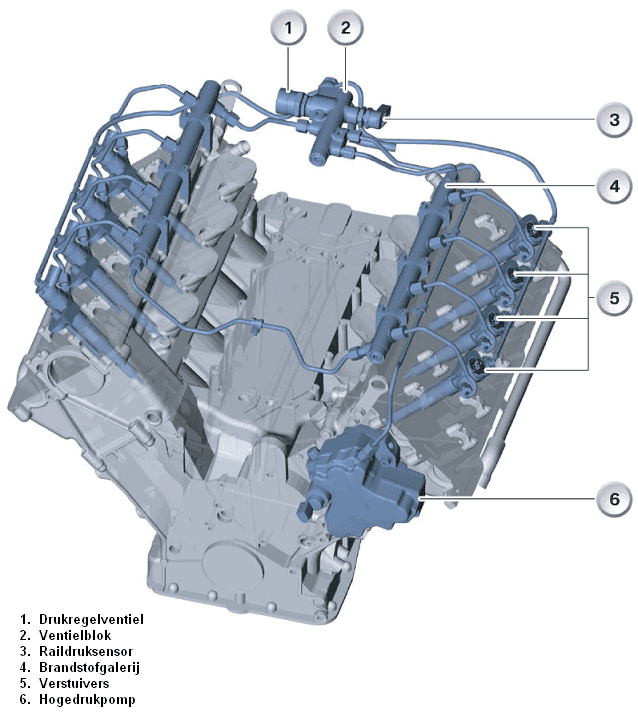

Højtrykspumpen leverer brændstoftryk til brændstofgalleriet. Der er altid et konstant tryk i brændstofgalleriet. Alle injektorer er forbundet direkte til brændstofgalleriet. Brændstoftrykket er derfor også direkte på hver injektors forsyningsledning. Først så snart injektoren modtager et åbningssignal fra motorstyringen, vil den åbne. Trykket fra brændstofgalleriet vil nu komme ind i cylinderen via injektoren. Indsprøjtningen stopper, så snart motorstyreenheden afslutter signalet.

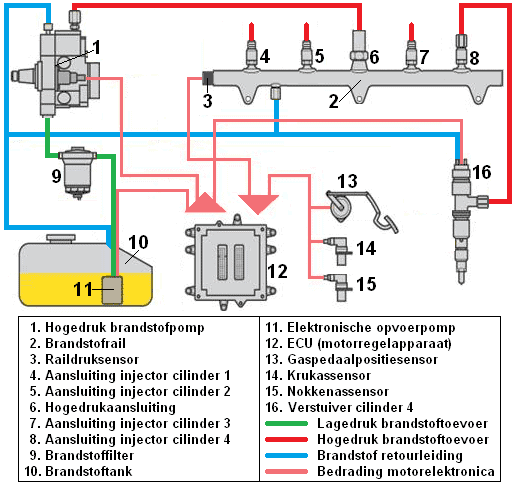

Den grønne linje viser lavtryksbrændstofforsyningsledningen.

Den elektroniske brændstofpumpe (11) pumper brændstoffet med et tryk på maks. 5 bar via filterelementet (9) til højtrykspumpen (1). Et højtryksrør (rødt) løber fra højtrykspumpen til brændstofskinnen. Der er et brændstoftryk i brændstofskinnen, der afhænger af højtrykspumpens hastighed. Skinnetryksensoren registrerer denne værdi og overfører konstant det aktuelle brændstoftryk til motorstyreenheden.

Højtryksledningerne på alle injektorer er forbundet til brændstofskinnen, som vist på brændstofskinnen med nummer 8 og injektor med nummer 16. Returledningen (blå) sikrer, at alt overskydende brændstof fra injektor, brændstofskinne og højtrykspumpe føres tilbage til tanken. Der er en konstant cirkulation af brændstof for at køle komponenterne, som ofte er placeret i motorrummet.

Forskelle mellem det konventionelle indsprøjtningssystem og common rail:

Til (konventionelle) dieselmotorer uden common rail-indsprøjtning (dvs. med en højtryksledningspumpe, roterende fordelerpumpe eller en elektronisk styret fordelingspumpe) injektorerne åbnes af selve brændstoffets tryk.

Brændstofpumpen roterer med knastakslens hastighed og opbygger tryk på det rigtige tidspunkt. Trykopbygningen og indsprøjtningen afhænger derfor af brændstofpumpens timing i forhold til knastakslen. Derfor skal brændstofpumpen altid være blokeret ved udskiftning af tandremmen.

I common-rail-motorer indsprøjtes brændstoffet, når motorens styreenhed giver et signal. Med den første generation af common-rail-motorer var pumpens position derfor ligegyldig. Denne kan drejes til enhver position, når tandremmen monteres. Pumpen leverer et konstant brændstoftryk til injektorskinnen.

I dag er alle motorer tunet meget mere præcist. Pumpen skal også ofte blokeres. Dette er for at forhindre vibrationer relateret til pumpens trykopbygning. Pumperne er nu konstrueret på en sådan måde, at spidserne af trykopbygning sker samtidig med motorens kompressionsslag. Motoren kører mere støjsvagt, og tandremmen er mindre tungt belastet.

Lavtrykssektion:

Lavtrykssektionen omfatter brændstoftanken, den elektriske brændstofpumpe, brændstoffilteret, lavtryksbrændstofledningen og returledningen. Disse komponenter er beskrevet nedenfor.

- Brændstoftank: det er her brændstoffet opbevares. Tankkapaciteten kan variere mellem 30 og 70 liter for lettere og tungere luksus personbiler. Klik her for mere information om brændstoftanken.

- Elektrisk boostpumpe: monteret i tanken. Denne pumpe sørger for, at brændstoffet pumpes fra tanken under lavt tryk til højtrykspumpen (i motorrummet). Common-rail dieselmotorer har ikke altid en elektronisk boostpumpe. Nogle gange er der indbygget en tandhjulspumpe i højtrykspumpen. Brændstoffet suges derfor fra tanken fra højtrykspumpen og der bygges tryk op til brændstofskinnen. Klik her for mere information om boostpumpen.

- Brændstoffilter: brændstof kan indeholde forurenede partikler. Disse partikler bliver siddende fast i filtermaterialet, så de ikke kan trænge ind i indsprøjtningssystemet. Brændstoffilteret fungerer også som vandudskiller. Dieselbrændstof indeholder også fugt. Denne fugt er meget dårlig for pumpen og injektorerne/rørene. Dette kan forårsage korrosion på indersiden af komponenterne. For at forhindre dette, adskilles vandet også fra brændstoffet og forbliver i filteret. Dette filter skal tømmes med jævne mellemrum. at erstatte.

- Lavtryksbrændstofledning: denne brændstofledning løber fra den elektroniske brændstofpumpe til højtrykspumpen. Trykket på dette rør er ca. 5 bar.

- Brændstofreturledning: det brændstof, der pumpes for meget, går tilbage til tanken via returledningen. Returbrændstoffet tjener også til afkøling, fordi det fjerner varmen. Der skal derfor altid være returbrændstof til rådighed. Når decelerationen finder sted (motoren bremses), sprøjtes der ikke brændstof ind i forbrændingskammeret. Mængden af returbrændstof er størst på det tidspunkt.

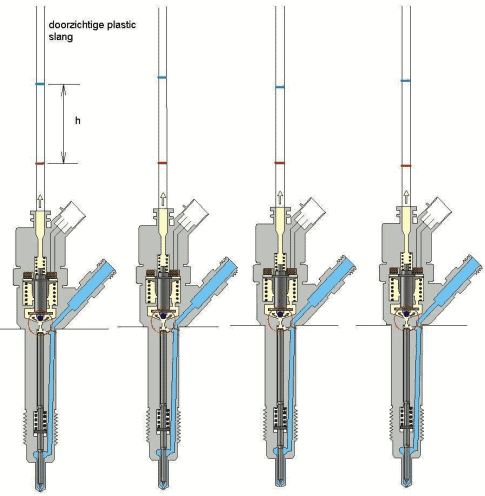

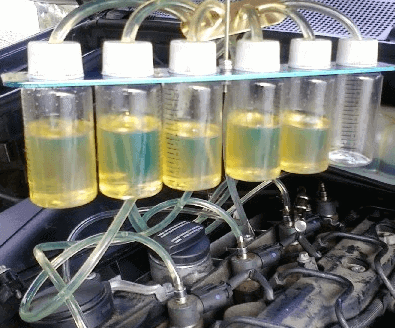

Returbrændstoffet kan også bruges til at genkende, om en injektor forbliver åben utilsigtet. Dette kan for eksempel skyldes forurening eller en defekt i injektoren eller en fejl i styringen af motorstyreenheden. Ved at frakoble returledningerne på alle injektorer og samle dem på samme tid, kan den indbyrdes forskel ses. Hvis 1 injektor har mærkbart lidt returbrændstof, kan det meget vel være, at injektoren forbliver åben for længe. Der sprøjtes for meget brændstof ind. Dette kan ses på billedet nedenfor. Her har en injektor ingen returbrændstof.

Højtrykssektion:

Højtrykssektionen omfatter højtrykspumpen, brændstofgalleriet, højtryksbrændstofledningerne og injektorerne.

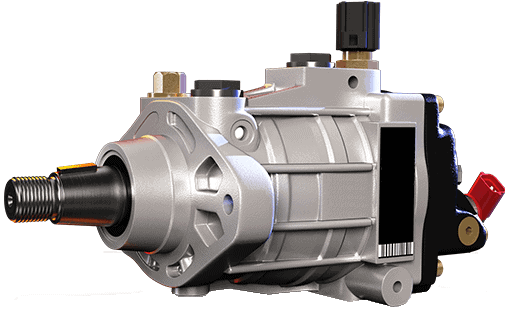

- Højtrykspumpe

Højtrykspumpen er designet som en stempelpumpe og sørger for, at brændstoftrykket i brændstofgalleriet (afhængigt af systemet) forbliver på et konstant tryk. Dette svarer til 1300 bar for den første generation af common rail-motorer (fra 1997) til 2000 bar for nuværende systemer. Jo højere indsprøjtningstrykket er, jo mindre brændstofdråber og jo bedre er forbrændingen og dermed udstødningsgasemissionerne. Mængden af brændstof, som pumpen leverer til brændstofgalleriet, er begrænset, da motoren har brug for mindre. Trykket forbliver så nogenlunde det samme. Ved at styre et elektromagnetisk overløb justerer et styrestempel sig længere og længere som følge af fjederspændingen. Skinnetrykket falder derefter. På siden med højtryksbrændstofpumpe er betjeningen af flere typer højtrykspumper, herunder common rail-diesel, forklaret i detaljer.

- Brændstofgalleri

Brændstoffet pumpes fra højtrykspumpen til brændstofgalleriet. Der er et konstant brændstoftryk i brændstofgalleriet. Brændstofledninger løber fra brændstofgalleriet til injektorerne. Skinnetryksensoren er også forbundet til brændstofgalleriet (hvis skinnetrykket er for højt, sørger motorstyringen for, at overtryksventilen åbner), og der er returledning.

- Højtryksbrændstofledninger

Fordi højtryksbrændstofledninger skal tåle høje tryk, skal de være stærke. De er lavet af metal og er forbundet til både pumpen og injektorerne med omløbermøtrikker. Disse højtryksbrændstofledninger fører brændstoffet fra højtrykspumpen til brændstofskinnen og fra brændstofskinnen til injektorerne. Rørene mellem brændstofskinnen og injektorerne har alle samme længde og tykkelse. Dette forhindrer indbyrdes injektionsforskelle. Hvis afstanden mellem brændstofgalleriet og cylinder 1 er større end mellem galleriet og cylinder 4, laves en bøjning i røret til cylinder 4. På grund af denne bøjning er den afstand, som brændstoffet fra cylinder 4 skal tilbagelægge, den samme som fra cylinder 1. - Forstøver

Der er elektromagnetiske eller piezo-injektorer anvendt. Med disse injektorer kan injektionsmængden, injektionssekvensen og injektionsmomentet styres. Der er et konstant brændstoftryk ved injektorindløbet. Dette er det samme tryk, som er til stede i brændstofskinnen. Dette tryk eksisterer også i kontrolkammeret, så længe magnetventilen er lukket. Magnetventilen styres af ECU'en.

Så snart magnetventilen aktiveres af motorstyringen, løftes injektornålen, og injektoren sprøjter en vis mængde brændstof ind. Fordi skinnetrykket og indsprøjtningsåbningerne altid er konstante, ved motorstyringen præcis, hvor meget brændstof der sprøjtes ind på en vis tid. Da der altid opstår en minimal afvigelse efter fremstillingen, skal denne afvigelse meddeles motorstyringsenheden. Efter fremstillingen testes injektoren. En kode bestemmes ud fra resultaterne af blandt andet åbningstrykket og injektormængden. Denne kode er indgraveret på injektoren og kan læses af teknikeren (se billedet nedenfor, koden er 574-221). Denne metode til indlæring er den samme for både en benzinmotor og en dieselmotor. - Måling af spænding og strøm ved den elektromagnetiske injektor:

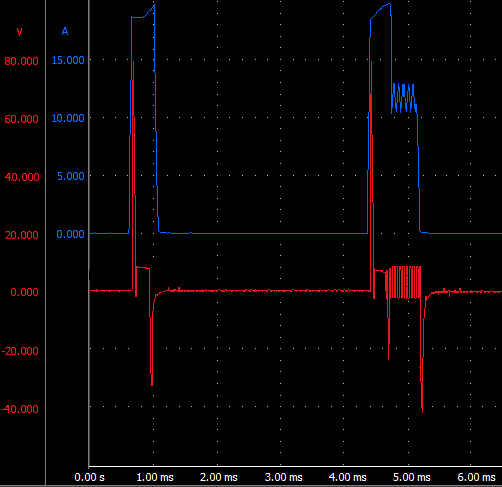

Spændings- og strømforløbet over den elektromagnetiske injektor kan måles ved hjælp af oscilloskopet. Dette kan bruges til at bestemme, om injektoren styres korrekt af ECU'en.

På scope-billedet nedenfor er den røde linje spændingskurven og den blå linje er strømkurven. Omfangsbilledet ovenfor viser to injektioner. Den venstre er præ-injektionen og den højre er den vigtigste injektion. Med andre motorer kan op til tre indsprøjtninger finde sted efter hinanden.

Injektoren åbner ved høj spænding og strøm. Spændingen er cirka 80 volt. Denne højspænding kan opnås takket være en kondensator i ECU'en. Denne højspænding i kombination med en lav spolemodstand sikrer en hurtig respons fra injektoren. Injektoren har derfor en kort til- og frakoblingsforsinkelse. Fordi strømmen gennem spolen forårsager meget varme, skal den begrænses. Uden strømbegrænsning ville den faktiske strøm være så høj som 300 ampere. Den værdi vil dog aldrig blive nået, fordi injektorspolen vil være udbrændt for længe siden.

Strømbegrænsningen kan ses ved spænding, der konstant tændes og slukkes, mellem 4,6 og 5,1 ms. Under denne strømbegrænsning er spændingen (12 volt) og strømmen (12 ampere) stadig høje nok til at holde injektornålen åben.

Ved 5,1 ms stoppes kontrollen, og injektornålen lukker.

Motorelektronik:

Motorstyringen (ECU) beregnes baseret på data fra sensorer (gaspedalpositionssensor, motortemperatur, kørehastighed, krumtapakselhastighed, luftmængde (luftmassemåler), indsugningsluftens temperatur, udstødningsgaskvaliteten (NOx) mængden af brændstof, der skal indsprøjtes, og det tidspunkt, hvor det skal indsprøjtes. Det er et hårdt arbejde at kontrollere injektorerne. For at kunne levere en strøm på mere end 300 ampere på kort tid (maks. 20 millisekunder) er en spænding på op til 80 volt nødvendig.

Dette opnås med opkrævning af kondensatorer og effektforstærkertrin.