Předměty:

- Začátek projektu

- Motor

- Převodovka

- Zkontrolujte, vyměňte a seřiďte díly motoru

- Namontujte motor na mobilní rám

- Chlazení

- Palubní deska a elektroinstalace

- Palivové čerpadlo a nádrž

- Provozujte motor v klasickém nastavení

Začátek projektu:

Poté, co bylo rozhodnuto vybavit motor systémem řízení motoru MegaSquirt, byl zvažován vhodný typ motoru. Standardní konverzní balíčky s manuály nebyly zajímavé. Cílem bylo použít motor, který splňuje následující podmínky:

- neměly by být známy žádné předchozí projekty konverze tohoto motoru;

- čtyřválcový benzínový motor;

- dosud není vybaven vstřikovacím a elektronickým zapalovacím systémem;

- schopnost zatížit motor.

Motor:

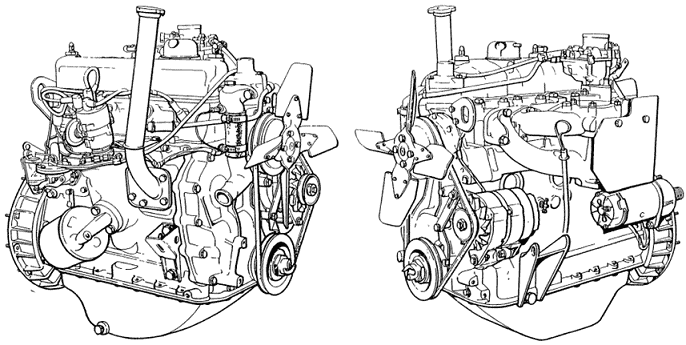

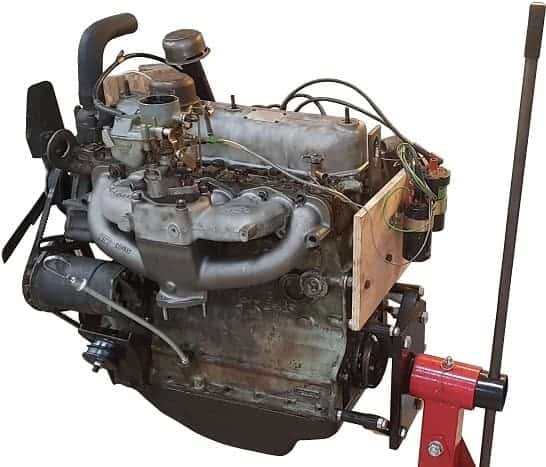

Pátrání vedlo k motoru z Land Roveru (řada 2A) z počátku 70. let. Tento 2,25litrový zážehový čtyřválec se třemi hlavními ložisky byl původně vybaven karburátorem a mechanickým rozdělovacím zapalováním. Pro volbu byla rozhodující kombinace tohoto motoru Land Rover a originální převodovky; Na výstupním hřídeli převodovky je připevněna převodová brzda. Převodová brzda, která vlastně slouží jako parkovací brzda, umožňuje přibrzdit motor za chodu.

Motor pravděpodobně nefungoval desítky let. Přirozeně musí být dostatečně spolehlivý, aby běžel na systém řízení motoru. Bylo tedy nutné motor nejprve důkladně prohlédnout a vyzkoušet. Byly stanoveny následující cíle:

- Kontrola, výměna a seřízení částí motoru;

- Namontujte motor na mobilní rám;

- Nechte motor fungovat v klasickém nastavení;

- Instalace komponent pro systém řízení motoru;

- Sestavte a připravte ECU MegaSquirt;

- Nechte motor fungovat v systému řízení motoru.

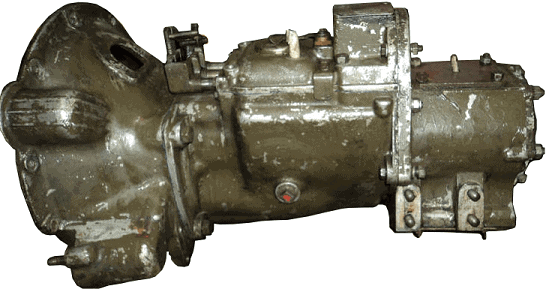

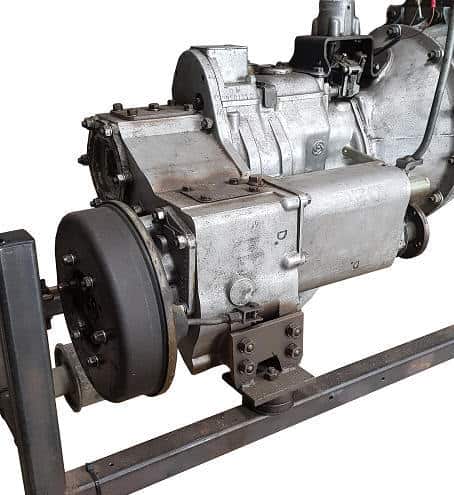

Převodovka:

Převodovka pochází z armádního Land Roveru. Zelená barva to vlastně prozrazuje Abychom později vytvořili s motorem co nejoriginálnější celek, byl zelený lak odstraněn. Na fotce ještě není převodová brzda; toto bylo později namontováno na výstupní hřídel v souladu s továrními pokyny.

Kontrola, výměna a seřízení dílů motoru:

Na začátku projektu nebylo jasné, zda je dostupný motor vhodný k použití. O bloku motoru se vědělo jen málo, jen to, že motor roky stál na místě. Nebylo jasné, zda byly některé vnitřní části poškozené nebo dokonce – možná neopravitelně – vadné. V druhém případě byla výměna motoru za jiný jedinou možností, jak projekt obnovit.

Aby v pozdější fázi nedošlo k závěru, že motor bude nepoužitelný, bylo rozhodnuto o demontáži a generální opravě motoru. Byly zkontrolovány vzory opotřebení dílů a porovnány s továrními specifikacemi. Díly, jejichž měření byla v těchto tolerancích, byly vyměněny. Díly, které byly odmítnuty, byly vyměněny. Byl zohledněn účel, pro který bude motor používán; motor musí být postaven s co nejmenšími náklady, aby byl dostatečně spolehlivý pro realizaci projektu a jeho použití jako výukového a učebního nástroje.

Motor je připevněn k montážnímu držáku v upevňovacích bodech skříně převodovky. Motor lze otáčet do různých poloh. Tím je hlava válců i olejová vana optimálně přístupná pro demontážní práce. Pro správnou funkci motoru je důležité přijmout opatření k zajištění dobrého konečného kompresního tlaku. Pokud je tlak v jednom nebo více válcích příliš nízký, má to za následek špatně fungující, ochabující motor. V takovém případě bude seřízení s nově nainstalovaným zapalováním a vstřikovacím systémem obtížné, ne-li nemožné.

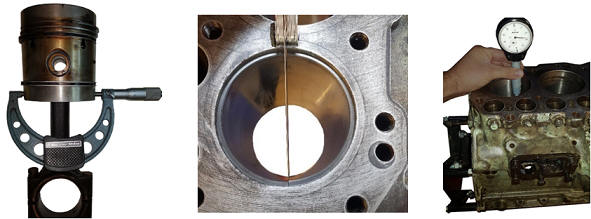

Jedním z prvních kontrolních bodů jsou písty a stěny válců. Aby bylo možné správně ovládat, musely být písty odstraněny z bloku motoru. Po demontáži hlavy válců a olejové vany bylo možné vyjmout písty. Písty byly zkontrolovány na oválnost a viditelné známky opotřebení. Pístní kroužky byly také zkontrolovány na opotřebení. Opotřebované pístní kroužky mohou způsobit ztrátu komprese a spotřebu oleje; oběma důsledkům musí být touto kontrolou zabráněno. Kromě optické kontroly byla měřena i vůle mezi drážkami pístního kroužku a pístním kroužkem.

Obrázek níže ukazuje měření, kde je píst měřen pomocí šroubové měrky. Kromě oválnosti lze určit i vzdálenost mezi pístem a stěnou válce. Příliš velká vzdálenost znamená nadměrné opotřebení. Pro projekt by to znamenalo, že možná bude nutné nainstalovat další přebytečné písty. Poté, co byly čtyři písty vizuálně a geometricky vyhodnoceny, bylo zjištěno, že nedochází k nadměrnému opotřebení.

Po výměně pístních kroužků je nutné změřit a případně upravit konečnou vůli tak, aby nedošlo k prasknutí pístního kroužku (kvůli příliš malé nebo příliš velké vůli) a ke ztrátě komprese (ztráty netěsností v důsledku příliš velké vůle). ). Pístní kroužek je umístěn ve válci, kde je průměr nejmenší. Vůle zámku se měří spárovou měrkou. Toto měření je znázorněno na obrázku. Pístní kroužky válce 1 byly vyměněny z důvodu špatného stavu a musely být opilovány o jeden milimetr menší; při sestavování se konce vzájemně dotýkaly.

Měření opotřebení pouzder válců se provádí vhodným měřicím objektem. Vychýlení ukazatele ukazuje stupeň opotřebení. Obrázek ukazuje rozměr válce u válce 4. Průměr válce se zvětší, zejména na straně, kde dochází k kluzné síle. Stěny válce mohou vykazovat určité opotřebení, ale opotřebení musí být v rámci tolerancí. Výsledky měření ukázaly, že došlo k přijatelnému opotřebení stěn válce. Optická kontrola pouzder válců ukázala, že řada částí stěn je hladká. Honovací drážky už nebyly téměř přítomné.

Honovací drážky, jakési drobné škrábance, zajišťují, že mezi pístním kroužkem a stěnou válce je neustále malý olejový film. Hlavním úkolem tohoto olejového filmu je mazání, ale slouží také jako těsnění a pomáhá tak dosáhnout konečného kompresního tlaku. Ve všech čtyřech pouzdrech válců byly provedeny nové honovací drážky pomocí vhodného honovacího kamene. Obrázek ukazuje tuto operaci. Byl učiněn pokus aplikovat honovací drážky co nejvíce křížem, pod úhlem 45 stupňů.

Ventily utěsňují spalovací prostor nad pístem. Netěsnost podél sedla ventilu způsobuje ztrátu komprese; něco, čemu by se mělo zabránit. Pro kontrolu stavu ventilů a ventilového sedla je nutné nejprve demontovat všechny ventily z hlavy válců. Na obrázku je demontovaná ventilová pružina ze sacího ventilu válce 1. Ventilové kotouče ventilů válce 1 byly natolik poškozené, že bylo rozhodnuto o výměně obou.

Po demontáži se zdálo, že řada sedel ventilů je snědená/ovlivněná. Obrázek níže ukazuje sedla ventilů válce 1. Je velmi pravděpodobné, že by motor nefungoval správně, pokud by toto nebylo zkontrolováno. Pouhé přebroušení nových ventilů by nestačilo, proto bylo rozhodnuto vyfrézovat sedla ventilů.

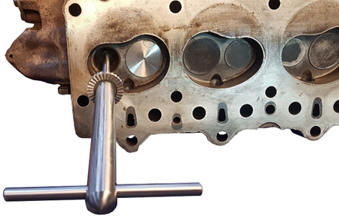

Pomocí frézy sedla ventilu se odebere malé množství materiálu, takže sedlo ventilu je opět hladké. Dřík frézy je zasunut do vedení ventilu (viz obrázek níže). Tím je zajištěno, že frézu lze umístit přímo na sedadlo. Během procesu obrábění byly brány v úvahu dva různé úhly, pod kterými je třeba frézování provádět. Nejvíce byly postiženy ventily válců 1 a 2. Pro úplnost, všech osm ventilových sedel bylo obrobeno. Po vyfrézování se ventily brousí speciálním brusivem, aby bylo zajištěno co nejlepší utěsnění.

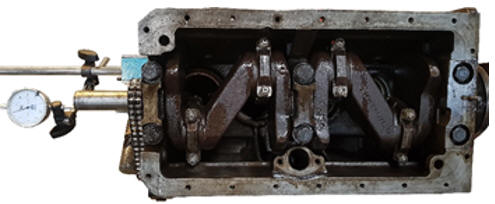

Axiální vůle klikového hřídele klikového hřídele se třemi hlavními ložisky a dvěma axiálními ložisky se měří číselníkovým úchylkoměrem. Pokud je axiální vůle příliš velká, lze namontovat větší axiální ložisko, pokud není mechanická závada. Měření zobrazené na obrázku ukázalo, že axiální vůle je v pořádku.

Prostor mezi kluznými ložisky klikového hřídele a ojnice, jinými slovy: radiální vůle klikového hřídele, se měří plastifikací (viz obrázek). Plastigage je speciální plastový drát, který se po stlačení trvale deformuje. Po namontování víka ložiska nebo ojnice zanechá plastigáž otisk. Šířka potisku udává, jak velká je vůle mezi kluzným ložiskem a klikovou hřídelí.

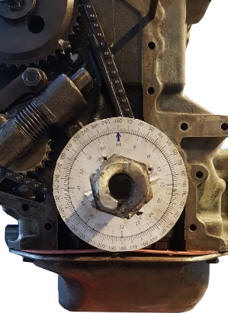

Rozvodový řetěz přenáší pohyb z klikového hřídele na vačkový hřídel. Po montáži pístů, klikové hřídele a hlavy válců je třeba po montáži znovu seřídit rozvodový řetěz. Kvůli chybějícímu seřízení a značení bylo nutné seřízení určit na základě asymetrického ventilového diagramu. Pomocí stupňovitého kotouče na klikovém hřídeli lze určit úhel, pod kterým se sací a výfukové ventily otevírají a zavírají (viz obrázek). Části rozvodu, jako jsou řetězová kola, řetěz, vedení a napínák, byly zkontrolovány na optické opotřebení. To bylo v pořádku.

Všechny díly jsou utaženy podle předepsaných utahovacích momentů. Vzhledem k tomu, že motor byl rozebrán, je nutné provést kontroly po ujetí počtu kilometrů. To však není možné, protože motor není instalován ve vozidle. Proto bylo rozhodnuto provádět kontroly předepsané Land Roverem po 24 provozních hodinách.

Montáž motoru na mobilní rám:

Cílem bylo použít motor jako výukový nástroj běžící na systému řízení motoru. Motor není umístěn v autě. Aby bylo zajištěno bezpečné a spolehlivé nastavení, bylo rozhodnuto umístit motor na vhodný rám motoru. Záměrem je, aby motor byl připevněn k rámu motoru v původních místech uložení motoru. Protože neexistují žádné hotové konverzní sady, musely být podpěry vyrobeny na zakázku.

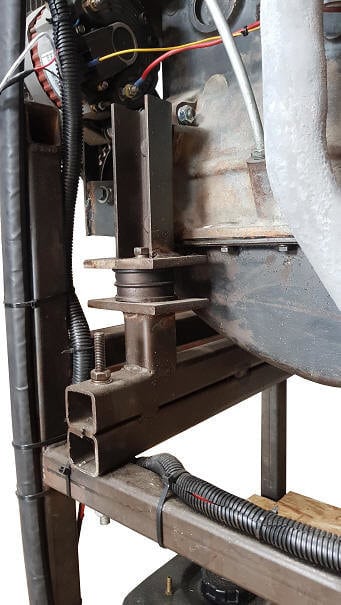

Ve fázi konstrukce bylo třeba rozhodnout, jak bude motor konstruován. Při zvýšeném zatížení motoru je nutné seřídit systém řízení motoru. Protože původní převodovka má převodovou brzdu, bylo rozhodnuto namontovat převodovku také na rám motoru. Pomocí této brzdy převodovky je možné krátkodobě běžet motor pod zatížením.

Úpravy a přizpůsobení stávajících uložení motoru umožnily spolehlivé připojení motoru k rámu. Rám motoru nabízí také možnost uchycení palubní desky, na které lze mimo jiné realizovat ovládací prvky. Obrázek ukazuje okamžik, kdy motor visí nad rámem a je připraven k připojení.

Uložení motoru na straně rozvodu je vyrobeno z ocelových trubek a U-profilů. O tlumení se stará motocyklová guma. Dvě trubky jsou dole namontovány nad sebou, aby se kombinace bloku motoru a převodovky namontovala na rám co možná vodorovně. Podpěry jsou připevněny k bloku motoru a rámu pomocí závitových tyčí M8 a M12, šroubů a matic.

Taková podpěra převodovky byla vytvořena na obou stranách převodovky, kterou spočívá na rámu.

Jakmile byly motor a převodovka namontovány na rám bezpečným a spolehlivým způsobem, mohla být montáž motoru obnovena. Po instalaci nastavitelných a nastavitelných dílů, jako je karburátor a zapalování, byly tyto seřízeny podle továrních hodnot.

Na rámu jsou namontovány i další komponenty umožňující fungování motoru, jako je chladič, palubní deska s ovládacími prvky a palivová nádrž. Tyto součásti jsou popsány v následujících odstavcích.

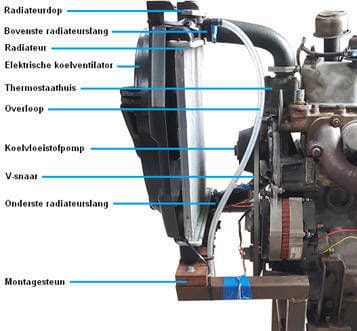

Chlazení:

V původním stavu je chlazení dosaženo velkým chladičem a kovovým chladicím ventilátorem namontovaným na vodní pumpě. Vzhledem k tomu, že motor není instalován ve vozidle, ale na mobilním rámu, je důležité používat vhodné náhradní díly. Kovový chladicí ventilátor byl nahrazen elektricky poháněným chladicím ventilátorem s plastovými lopatkami ventilátoru. Plastová verze je nejen mnohem bezpečnější, protože motor je vhodný pro vzdělávací účely (při měření berte v úvahu osobní bezpečnost), ale je také vhodnější pro rychlejší zahřátí chladiče a bloku motoru. Elektrický chladicí ventilátor lze zapnout a vypnout tlačítkem na palubní desce. To umožňuje rychlé zahřátí motoru, protože je malá možnost jeho mechanického zatížení. Při zahřátém motoru dochází spíše k „uzavřené smyčce“, kdy se data z lambda sondy využívají k řízení vstřikování paliva. Například, když je motor studený – v „otevřené smyčce“ – dochází k extra obohacení: při vstřiku většího množství paliva (λ < 1) je nežádoucí korekce paliva lambda sondou.

Obrázek ukazuje přehled komponent instalovaného chladicího systému. Původní radiátor nebyl přítomen. Protože jeho velikost a hmotnost nebyly vhodné pro montáž na rám motocyklu, byl zvolen menší chladič z autoservisu. Průměry přípojek horní a spodní hadice chladiče odpovídají původním.

Horní a spodní hadice chladiče jsou vyrobeny na zakázku se silikonovými hadicemi a konektory. Elektrický chladicí ventilátor je připevněn k montážní konzole. Horní hadice chladiče chrání chladič před převržením. Přetlakový uzávěr (0,9 bar) chrání chladicí systém před nadměrným tlakem. Když tlak stoupne příliš vysoko, ventil v uzávěru chladiče se otevře proti síle a chladicí kapalina protéká přepadem do sběrné nádoby.

Bylo třeba experimentálně zjistit, zda má chladič dostatečně vysoký průtok a zda chladicí ventilátor má dostatečnou kapacitu pro odvod tepla. Během první testovací fáze bylo zjištěno, že systém je v pořádku.

Přístrojová deska a elektroinstalace:

K rámu je připevněna přístrojová deska, na které jsou umístěny kontrolky, spínače, ECU MegaSquirt, různá relé a kabelové svazky. Přístrojová deska slouží ke sledování a ovládání funkcí motoru.

Na obrázku je přístrojová deska. Číslo 1 na obrázku označuje umístění uzemňovače; klíč odpojí baterii od země. Protože není potřeba napájet vypnutý motor, je bezpečnější odpojit uzemnění, když je motor ponechán bez dozoru. Číslo 2 označuje spínač chladicího ventilátoru. Čísla 3 a 4 jsou kontrolky alternátoru (D+), číslo 5 je startovací tlačítko a číslo 6 je spínač zapalování (svorka 15). V zadní části palubní desky je pojistková skříňka. MegaSquirt je namontován na spodním panelu a je označen číslem 7. Číslo 8 označuje relé palivového čerpadla. Palubní deska také nabízí možnost montáže vylamovacího boxu, na kterém mohou studenti provádět měření. To umožňuje měřit hodnoty senzoru a ovládání akčního členu pomocí osciloskopu.

Původní relé spouštěče ovládá motor spouštěče; Pomocí malého spouštěcího tlačítka je kolík 86 spojen se zemí, což způsobuje, že protéká řídicí proud. Řídicí proud vytváří magnetické pole, které způsobuje tok hlavního proudu mezi svorkami 30 a 87; startér je napájen tímto hlavním proudem až do uvolnění tlačítka start.

Dodatečně namontovaný alternátor dodává do baterie nabíjecí napětí a nabíjecí proud. Kontrolka signalizuje, zda se alternátor správně nabíjí. Lambda sonda, vstřikovače a zapalovací cívka dostávají napájecí napětí z pojistkové skříňky. Přenos informací a příkazy k zapnutí a vypnutí MegaSquirt jsou poskytovány prostřednictvím jiných signálních a zemnících vodičů.

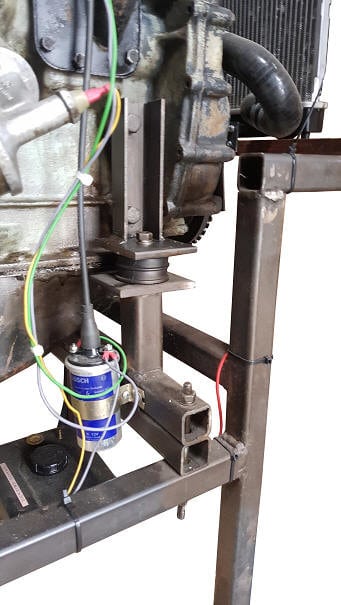

Palivové čerpadlo a nádrž.

Mechanické palivové čerpadlo v klasickém uspořádání se již nepoužívá při instalaci komponent systému řízení motoru, protože provozní tlak je příliš nízký (200 mbar). Požadovaný tlak paliva pro vstřikovače MPI řízené jednotkou MegaSquirt ECU jsou 3 bary. Postačí běžné elektronické palivové čerpadlo z osobního automobilu. Vzhledem k omezenému prostoru byla zvolena kompaktní jednotka, ve které je palivová nádrž, čerpadlo a filtr v jednom pouzdře. Kovový rám umožňuje montáž jednotky na rám motoru. V pozdější fázi projektu budou instalovány palivové hadice, které tvoří spojení mezi palivovým čerpadlem a vstřikovači v sacím potrubí.

Napájecí vodiče od palivového čerpadla vedou kabelovodem k přístrojové desce, jejíž instalace již byla popsána. Kladný vodič čerpadla je napájen MegaSquirtem přes relé.

Provozujte motor v klasickém nastavení.

Před montáží komponent pro systém řízení motoru byl motor zpočátku zprovozněn v klasickém nastavení, tedy s karburátorem a rozdělovacím zapalováním. Kapitola 5.2 popisuje práce, které byly provedeny při montáži motoru a pomocných součástí na rám motoru. V první testovací fázi, kdy byl motor nastartován v klasickém nastavení, bylo možné provést kontroly za následujících podmínek:

- Studený start;

- Volnoběh;

- Zvýšená rychlost, zvýšené zatížení;

- Dlouhodobý provoz při provozní teplotě.

Při výše uvedených kontrolách se ukázalo, že bylo ještě nutné provést řadu oprav, než byl motor dostatečně spolehlivý pro přestavbu.

- Po prvním nastartování motoru se ukázalo, že těsnění v čerpadle chladicí kapaliny již není v pořádku; chladicí kapalina unikla z bloku motoru podél ložiska. K vyřešení problému stačila výměna čerpadla chladicí kapaliny.

- Dalším problémem bylo zastavení, když motor dosáhl provozní teploty. Selhalo zapalování, takže nebylo možné nastartovat motor. Problém byl v distributorovi a byl snadno vyřešen.

- Postupem času se mezi motorem a převodovkou vytvořil únik oleje. Únik pravděpodobně pochází z těsnění klikového hřídele. Tento únik bude vyřešen po dokončení projektu.

Po shledání motoru v pořádku v klasickém nastavení jsme mohli pokračovat s elektronikou.

Další: senzory.