Předměty:

- Úvod

- Inteligentní snímač baterie

- Komponenty a principy měření bateriového senzoru

- Nabíjení a výměna baterie

Předmluva:

U moderních vozidel se stav nabití alternátoru přizpůsobuje okolnostem. Alternátor je řízen z ECU motoru a přijímá signály k nabíjení více či méně. Alternátor generuje energii, když se mezi rotorem a statorem vytváří magnetické pole. Čím větší je magnetické pole, tím větší síla je potřeba k otáčení rotoru. Generování velkého množství nabíjecího proudu tedy stojí energii a palivo.

- Volnoběžné otáčky lze zvýšit, když je baterie téměř vybitá, když není možné dostatečné nabití;

- Při maximální akceleraci není alternátor dočasně ovládán, aby se využil veškerý generovaný točivý moment pro pohon;

- Při zpomalování (brždění motorem) řídí ECU alternátor na maximální účinek, takže kinetická energie vozidla je využita k výrobě energie v alternátoru. Obrázek ukazuje indikaci maximálního nabití baterie (12V systém).

Signál z inteligentního snímače baterie se používá ke zjištění stavu nabití baterie. To je jeden z nejdůležitějších údajů pro určení, do jaké míry by měl být alternátor řízen.

Inteligentní snímač baterie:

Moderní vozidla jsou téměř všechna vybavena snímačem baterie, často známým jako IBS (Intelligent Battery Sensor), snímačem proudu nebo monitorem baterie. V tomto článku budeme hovořit o termínu „bateriový senzor“. Snímač baterie pracuje v úzké spolupráci se systémem monitorování baterie (BMS) ve vozidle. To platí zejména pro vozidla se systémem start and stop. V těchto vozidlech je baterie opakovaně silně zatěžována, protože startér je aktivován několikrát za jízdu, aby se motor nastartoval. Proto se v takových vozidlech často volí baterie AGM namísto tradičních olověných článků. Baterie AGM je odolnější vůči opakovanému vybíjení a nabíjení.

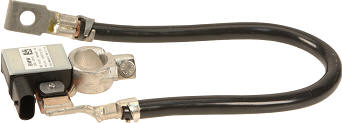

Snímač baterie je integrován do zemnicího kabelu, který je připojen mezi záporný pól baterie a zemnící bod na karoserii nebo podvozku. Na snímači baterie najdete zástrčku se dvěma nebo více vodiči. Jeden vodič vede přímo ke kladnému pólu baterie a druhý vodič je pro komunikaci.

Uvnitř pouzdra bateriového senzoru je obvodová deska s mikroprocesorem a ovladačem, který měří napětí, proud, teplotu a čas. Data z této elektronické řídicí jednotky (ECU) jsou často přenášena přes sběrnici LIN do alternátoru a komfortní řídicí jednotky (BCM) nebo řídicí jednotky motoru. Brána je často umístěna mezi snímačem baterie a BCM nebo řídicí jednotkou motoru, aby přeložila zprávu sběrnice LIN na zprávu sběrnice CAN. To je dále diskutováno v části „diagnostika senzoru inteligentní baterie“.

Senzor baterie monitoruje stav baterie a měří následující parametry:

- Napětí baterie.

- Proud, kterým se baterie nabíjí a vybíjí.

- Teplota baterie.

Snímač baterie odesílá tato data do řídicí jednotky motoru nebo BCM. Pomocí těchto dat vypočítá ECU (Electronic Control Unit) následující:

Stav nabití (SOC) baterie. Měřením výstupního proudu ke spotřebičům a vstupního proudu do baterie lze určit, kolik energie je v baterii ještě k dispozici.

Stav (State Of Health, SOH) baterie. Napětí baterie a vybíjecí proud jsou porovnány pro posouzení kvality baterie. Při startování lze z akumulátoru odebírat proud až 60 A u malého benzínového motoru nebo až 120 A u těžšího naftového motoru. Míra poklesu napětí baterie udává úroveň vnitřního odporu v baterii. Pokud napětí klesne z 11,5 na 10 voltů při proudu 60 A, je to přijatelné. Pokud při stejném startovacím proudu napětí klesne z 11,5 na 8 voltů, znamená to příliš vysoký vnitřní odpor v baterii a vyžaduje výměnu.

Klidový proud během klidu. Ten detekuje narušení klidového proudu například neoprávněným spotřebitelem. Řidič obdrží upozornění během příští jízdy, pokud je zjištěn zvýšený klidový proud.

Komponenty a principy měření bateriového senzoru:

Pouzdro bateriového snímače a zemnící svorka jsou často integrovány do jednoho celku. Zemnící kabel může také tvořit celek s bateriovým senzorem nebo být připevněn šroubovým spojem. Uvnitř snímače baterie je bočníkový rezistor s velmi nízkou hodnotou odporu. Změřením rozdílu napětí na tomto bočníku lze vypočítat proud. V kombinaci s napětím baterie lze vypočítat výkon, kterým se baterie nabíjí nebo vybíjí.

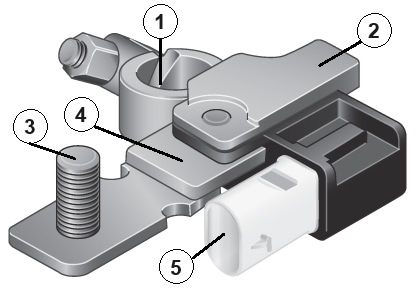

1. Svorka na zemnící tyč;

2. Snímač baterie;

3. Uzemnění vozidla;

4.Šunt;

5. Konektor pro sběrnici B+ a LIN.

Boční odpor je umístěn v sérii mezi uzemněním vozidla a záporným pólem baterie. Veškerý proud do a z baterie prochází tímto bočníkem. Kvůli nízké hodnotě odporu se v bočníku spotřebovává malé napětí.

Úroveň tohoto napětí se v mikroprocesoru převádí na proud spolu se známou hodnotou odporu bočníku:

- Velký pokles napětí na bočníku indikuje velký proud.

- Nízký pokles napětí indikuje nízký proud.

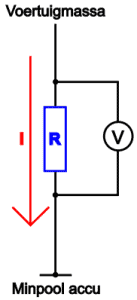

Na přiloženém obrázku vidíme schéma, ve kterém rezistor R představuje bočník a proud I představuje vybíjecí proud při vybíjení baterie. Voltmetr, který je umístěn paralelně přes bočník, ilustruje, jak měřící elektronika ve snímači baterie měří rozdíl napětí na tomto bočníku.

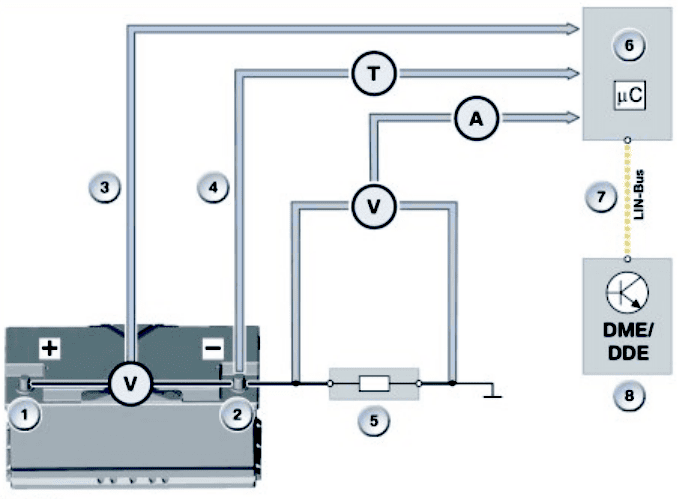

Obrázek níže poskytuje přehled míst, kde probíhají měření teploty, napětí a proudu.

Odpor bočníku je označen číslem 5. Rozdíl napětí (V) na bočníku se čte jako proud (A). Tato data jsou odesílána přes sběrnici LIN do DME/DDE, což jsou označení pro zážehový motor (DME) a vznětový motor (DDE) BMW.

1. Kladný pól baterie;

2. Zemnicí svorka baterie;

3. Měření napětí baterie;

4. Měření teploty baterie;

5. Měření proudu pomocí bočníkového rezistoru;

6. Mikroprocesor v senzoru inteligentní baterie;

7. Komunikační vodič sběrnice LIN

8. Řídicí jednotka motoru

Nabíjení a výměna baterie:

Systém správy baterie používá snímač baterie k měření proudu tekoucího do a z baterie a ukládá tyto informace do paměti. Je-li potřeba nabít baterii nebo je-li použita pomoc při startování, je důležité, aby nabíječka baterií nebyla připojena přímo ke svorkám baterie, ale k nabíjecím bodům. Snímač baterie je umístěn mezi těmito nabíjecími body a svorkami baterie a může měřit tok energie pouze tehdy, když je k nabíjecím bodům připojena nabíječka baterií. Pokud je nabíječka připojena přímo ke svorkám baterie, bude paměť BMS indikovat, že baterie je (téměř) vybitá, zatímco ve skutečnosti je plně nabitá. Alternátor pak přebije baterii, načež dojde k poruše systému. Níže uvedené obrázky ukazují nabíječku baterií připojenou přímo k baterii ak nabíjecím bodům pod kapotou.

Po výměně baterie je nutné baterii zaregistrovat na vozidle vybaveném snímačem baterie. V dílně se tomu také říká „učení“ nebo „kódování“. Správa baterie bere v úvahu:

- stárnutí baterie. Nabíjecí proud starší baterie se zvýšeným vnitřním odporem lze zvýšit;

- kapacita a proud studeného startu baterie.

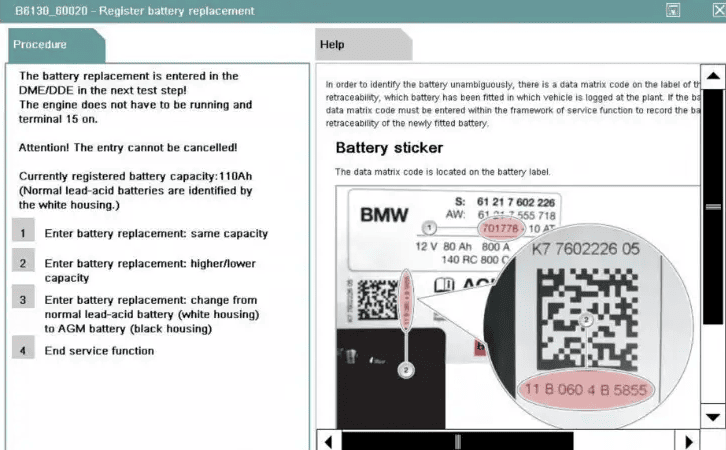

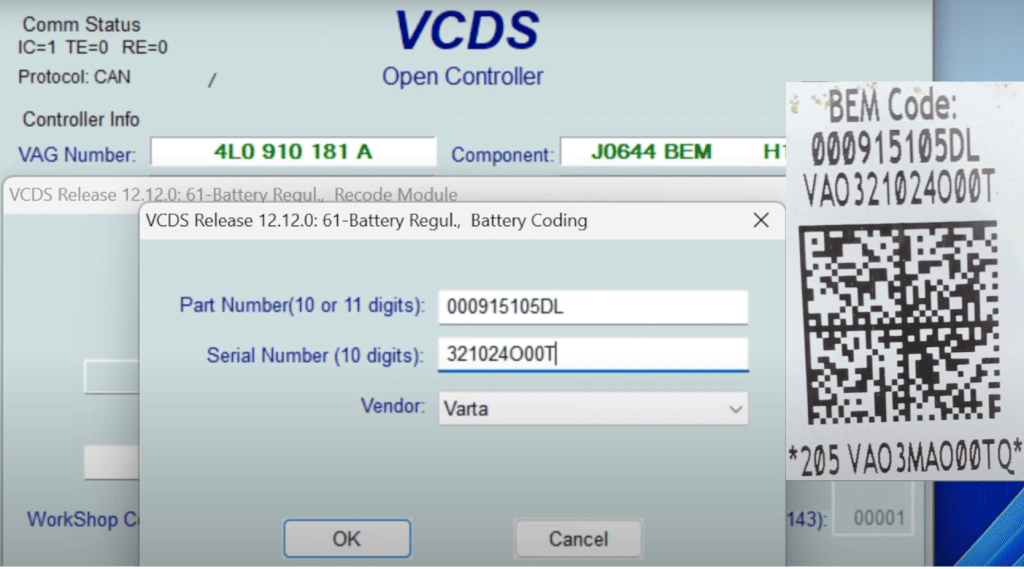

Během nahrávání se vymažou uložené hodnoty baterie, které se časem zhoršily. Takže i když je nainstalována identická baterie stejné značky a stejné kapacity a proudu při studeném startu, výměna musí být zaregistrována. Přirozeně musí být uvedeny údaje pro baterii s různými vlastnostmi. To lze provést ručním zadáním kapacity [Ah] a proudu studeného startu [A] nebo zadáním čísel dílů nebo sériových čísel. Pomocí moderního diagnostického zařízení lze naskenovat QR kód zobrazený na nálepce baterie.

Snímky obrazovky níže ukazují registraci baterie v programu BMW (vlevo) a VCDS (vpravo).

Diagnostika na inteligentním snímači baterie:

Inteligentní snímač baterie komunikuje s alternátorem a BCM nebo řídicí jednotkou motoru. Tato část vysvětluje, jak číst diagram a jak lze provést diagnózu.

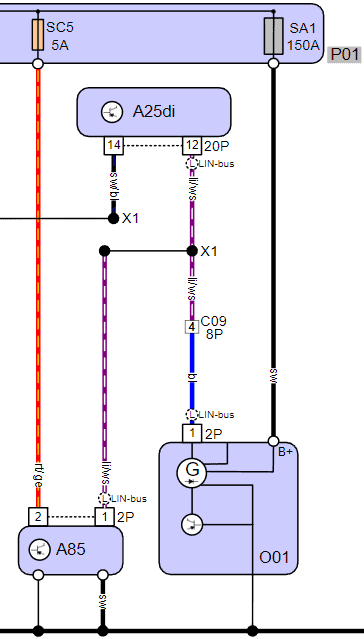

Na následujícím schématu vidíme snímač baterie (A85), který je napájen napájecím napětím 2 voltů pojistkou na kolíku 12. Pin 1 je pro komunikaci: odtud se posílá zpráva přes LIN sběrnici do brány (A25di) a alternátoru (O01). Kolíky 1 a 2 jsou umístěny ve dvoukolíkové zástrčce viditelné na předchozích obrázcích.

Spodní dva černé vodiče na snímači baterie nemají číslo pinu: jedná se o přímé připojení k zápornému pólu baterie.

Inteligentní snímač baterie odešle zprávu sběrnice LIN do brány a alternátoru. Brána je spojnicí mezi sítěmi s různými protokoly (napětí a rychlosti). V bráně je zpráva sběrnice LIN odeslána přes sběrnici CAN do BCM a/nebo řídicí jednotky motoru. Naopak jedno z těchto dvou řídicích zařízení ovládá alternátor přes bránu a sběrnici LIN.

Porucha v komunikaci sběrnice LIN může znamenat, že nelze použít data snímače baterie nebo že alternátor není správně řízen. V druhém případě se alternátor přepne na nouzový program, ve kterém se využívá konvenční regulace D+ k vytvoření dostatečného nabíjecího napětí a nabíjecího proudu.

Průběh napětí Signál sběrnice LIN může s jedním osciloskop se měří pro posouzení.

Legenda:

P01Doplňková výbava: pojistková skříňka v motorovém prostoru

A25di: diagnostické rozhraní (brána)

A85: Snímač baterie ECU

O01: dynamo

Když dojde k poruše a komunikace sběrnice LIN je v pořádku, víme, že napájecí napětí a kostra snímače jsou dobré. Porucha je způsobena jednou ze součástí v tomto diagramu. Lze provést následující kroky:

- kontrola aktualizací softwaru řídicích zařízení;

- Vyzkoušejte 12V baterii (nejlépe pod zátěží);

- zkontrolujte, zda byla zaregistrována správná data baterie. Baterie mohla být v minulosti vyměněna, ale registrace nebyla nikdy provedena;

- resetujte data snímače baterie;

- zkontrolujte, zda je číslo dílu alternátoru správné: nesprávný alternátor, který neodpovídá snímači, nakonec způsobí problémy;

- Pokud bylo výše uvedené zkontrolováno a bylo zjištěno, že je správné, je možné usoudit, že snímač baterie je vadný. K tomu někdy dochází při častém (nesprávném) startování přes startovací kabely nebo booster baterie.

Související stránky: