Předměty:

- Nepřímé a přímé vstřikování

- Regulace tlaku paliva s nepřímým vstřikováním

- Strategie vstřikování vícebodové vstřikování

- Elektromagnetický vstřikovač (MPI)

- Piezo vstřikovač (DI)

- Strategie vstřikování přímé vstřikování

- Dvojité vstřikování

- Měření napěťových a proudových charakteristik na vícebodovém vstřikovači

- Časování vstřiku ve vztahu k poloze klikového hřídele

- Omezení proudu ECU

- Stanovení potřebného množství paliva

- VE stůl

- AFR stůl

Nepřímé a přímé vstřikování:

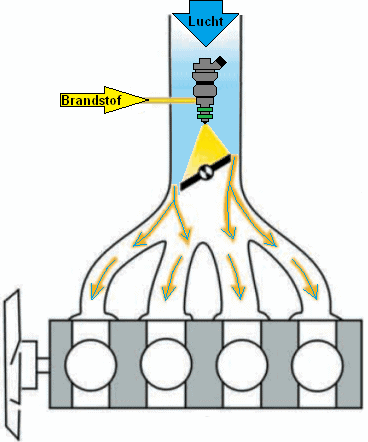

Typy vstřikovacích systémů benzínového motoru se dělí na nepřímé vstřikování pro škrticí klapku, nepřímé vstřikování na válec a přímé vysokotlaké vstřikování. Odstavce na této stránce vysvětlují tyto různé vstřikovací systémy.

Nepřímé vstřikování:

Před škrticí klapkou je vstřikovač. Palivo je stříkáno proti škrticí klapce, kde se mísí se vzduchem proudícím kolem. Hlavní nevýhodou je, že neexistuje přesné dávkování paliva na válec; jeden válec dostane vždy o něco více nebo méně než druhý. Systém tedy není nastavitelný a s ohledem na ekologické požadavky se tedy již nepoužívá. Tento systém se také nazývá centrální vstřikování (Monopoint).

Nepřímé vstřikování:

Každý válec má svůj vlastní vstřikovač. Vstřikovač vstřikuje palivo do sacího ventilu. Vzduch proudící kolem také zajišťuje míchání v tomto systému předtím, než směs vzduchu a paliva vstoupí do spalovací komory. Výhodou oproti nepřímému vstřikování je, že lze mnohem přesněji řídit množství paliva. Tento systém se také nazývá MPI (MultiPoint Injection) nebo PFI (Port Fuel Injection).

Přímé vstřikování:

Vstřikovače pro DI (Direct Injection) nebo DISI (Direct Injection Spark Ignition) jsou umístěny vedle zapalovací svíčky, v horní části spalovací komory. Palivo je vstřikováno přes tento vstřikovač pod vysokým tlakem přibližně 200 barů během sacího zdvihu. Hlavními výhodami tohoto systému je, že množství paliva lze ještě přesněji nastavit, že vstřiky mohou být provedeny několikrát během sacího zdvihu a že směs vzduchu a paliva je chladnější. To umožňuje výrobcům zvýšit kompresní poměr motoru. Vstřikovač může být konstruován jako piezoelektrický nebo jako vstřikovač s magnetickou cívkou.

DI vyžaduje vyšší vstřikovací tlaky než MPI / PFI, protože vstřikování probíhá během kompresního zdvihu; palivo musí být dostatečně rozprášeno při stlačování vzduchu ve válci. Proto má DI samostatné vysokotlaké čerpadlo. Vysokotlaké čerpadlo vytváří tlak paliva v palivové galerii. Vstřikovače jsou připojeny k této palivové galerii pomocí trubek. Jakmile management motoru vyšle signál do vstřikovače, ten se otevře a zavře v požadovaný čas.

Mezi výhody DI ve srovnání s PFI patří:

- Přesnější vstřikování;

- Možnost vícenásobných injekcí;

- Dobu vstřikování lze upravit;

- Je možný vyšší efektivní tlak nad pístem (čímž umožňuje downsizing s vyšším kompresním poměrem);

- Nižší spotřeba paliva, nižší emise CO2.

Mezi nevýhody patří:

- Vyšší systémové náklady díky vysokotlakému palivovému čerpadlu, pokročilým vstřikovačům, složitější hlavě válců;

- Emise sazí vzrostly (emise PM);

- Přímé vstřikování do spalovací komory zajišťuje chlazení namísto tepla potřebného k odpařování paliva.

Motor s dvojitým vstřikováním využívá výhod obou systémů. Přímé a nepřímé vstřikování lze přepínat v závislosti na provozních podmínkách. Obsluha a aplikace dvojité injekce je popsána ve stejnojmenném odstavci na této stránce.

Regulace tlaku paliva s nepřímým vstřikováním:

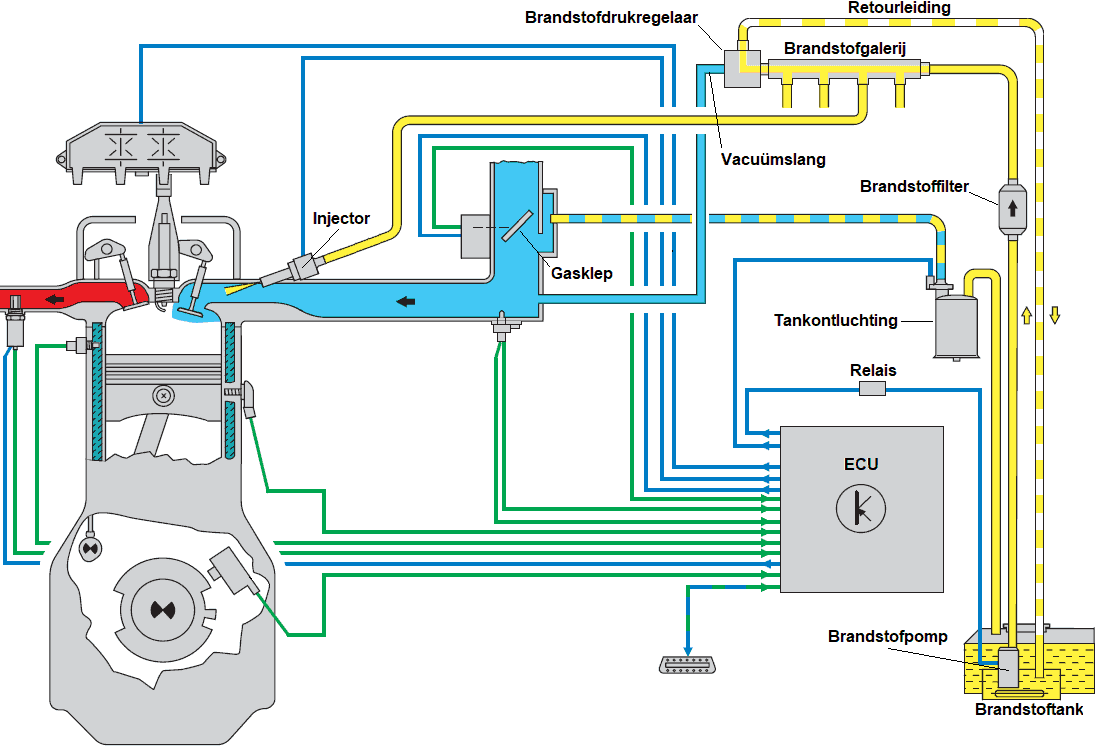

Konstantní tlak paliva je předpokladem pro přesné řízení vstřikování paliva. Tlak paliva (tlak v kolejnici) je v horní části vstřikovače a tlak v sacím potrubí je dole. Tlak v sacím potrubí se mění s měnícím se zatížením motoru a bez regulátoru tlaku ovlivní rozdíl tlaku paliva a tím i vstřikované množství. Z tohoto důvodu používáme regulátor tlaku paliva. V této části se ponoříme do fungování a účelu tohoto ovladače.

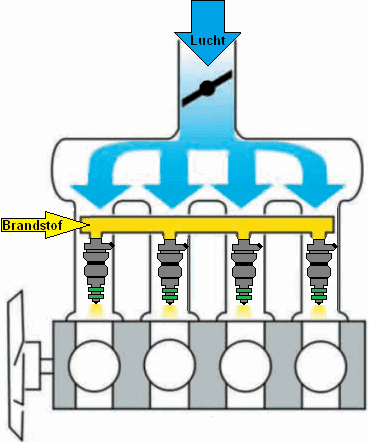

Níže uvedený obrázek ukazuje součásti benzinového motoru s nepřímým vstřikováním s vícebodovým vstřikováním. Podíváme se na tok paliva z čerpadla v nádrži do vstřikovače.

Když ECU ovládá relé palivového čerpadla, čerpadlo pracuje. Čerpadlo nasává palivo z nejnižší možné části palivové nádrže a tlačí palivo směrem k palivovému filtru. Částice nečistot v palivu zůstávají ve filtračním materiálu. Filtrované palivo se poté dostává do palivové galerie. Ve většině případů je palivová galerie namontována přímo na vstupu vstřikovače.

V palivové galerii je konstantní tlak: pouze když je vstřikovač elektricky řízen ECU (viz modrý vodič), vstřikovač se otevře a palivo je vstřikováno do sacího potrubí na otevřený sací ventil. Množství vstřikovaného paliva závisí na:

- čas vstřikování (určený ECU prodloužením nebo zkrácením signálu vstřikování);

- tlak paliva (při době vstřiku 2 milisekundy vstřikovač vstříkne více, než vypočítala ECU, pokud je tlak paliva příliš vysoký).

Tlak paliva v palivové galerii (také nazývaný tlak v potrubí) se upravuje na základě zatížení motoru. Tomu se budeme podrobněji věnovat v další části.

Bez použití regulátoru tlaku nastanou následující situace:

- Při volnoběhu by vyšší podtlak (tj. nízký tlak vzduchu) v sacím potrubí způsoboval nežádoucí vyšší tlak paliva;

- Při akceleraci je menší nebo dokonce téměř žádný podtlak (plné zatížení) a tlak paliva by klesal, přičemž je žádoucí vyšší tlak paliva.

Regulátor tlaku paliva zvyšuje nebo snižuje tlak benzinu v palivové galerii na základě tlaku vzduchu v sacím potrubí. Regulátor tlaku paliva můžeme považovat za dynamický ventil, který umožňuje otvor mezi přívodním potrubím od palivového čerpadla a zpětným potrubím.

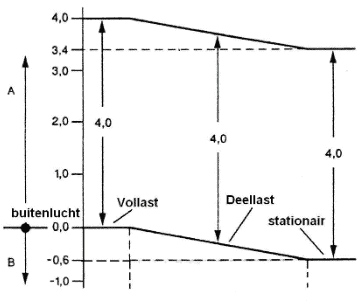

Vpravo vidíme diagram tlaku paliva, kde je relativní tlakový rozdíl za všech podmínek (volnoběh, částečné zatížení a plné zatížení) díky regulátoru tlaku 4 bary.

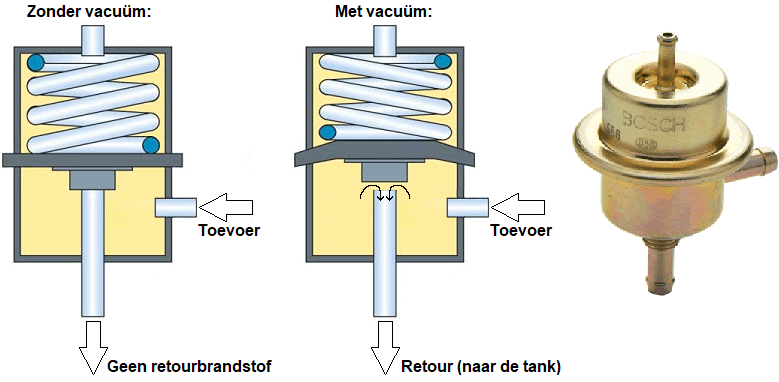

Níže uvedené vysvětlení se týká obrázků znázorňujících regulátor tlaku v situaci bez a s vakuem. Vpravo je regulátor tlaku paliva od firmy Bosch, který používá více výrobců automobilů.

Bez vakua (vlevo):

Regulátor tlaku je v klidu uzavřen: pružina přitlačuje membránu k uzavření, čímž brání přiváděnému palivu, aby dosáhlo zpětného potrubí.

S vakuem (uprostřed):

Když se tlak nad membránou sníží, tlak paliva na přívodní straně tlačí membránu nahoru proti síle pružiny. Vznikne otvor, kterým je přiváděné palivo odváděno zpětným potrubím do palivové nádrže.

Strategie vstřikování vícebodové vstřikování:

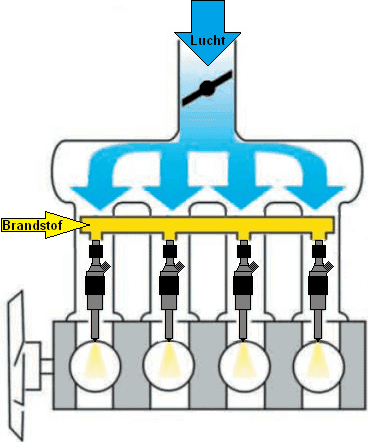

U (nepřímého) vícebodového vstřikování se používají tři různé způsoby vstřikování:

- Simultánní: vstřikování probíhá současně na všech válcích.

- Skupina: injekce se provádí ve skupině; existuje rozdíl mezi jednou nebo více skupinami.

- Sekvenční: každý vstřikovač je ovládán samostatně a má tedy svůj vlastní vstřikovací moment.

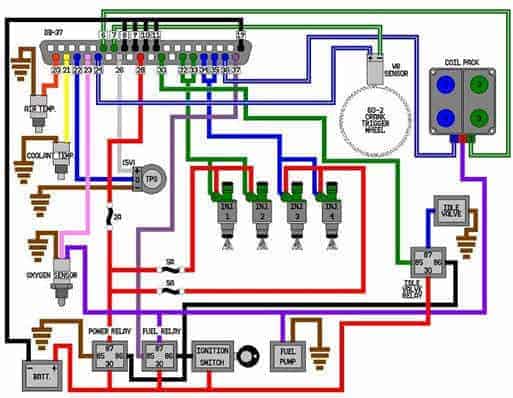

Systém řízení motoru na obrázku níže znázorňuje skupinové vstřikování. Vstřikovače válců 1 a 2 mají společné napájení (červená) a oba jsou současně spojeny se zemí (zelená). Vstřikovače válců 3 a 4 jsou stejné, ale jsou řízeny odděleně od válců 1 a 2.

Elektromagnetický vstřikovač (MPI):

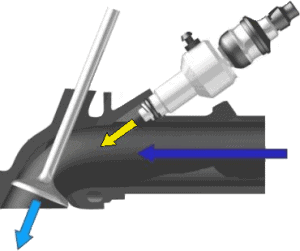

Elektromagnetický vstřikovač se používá u mnoha benzínových motorů, které nepoužívají (přímé) vysokotlaké vstřikování se samostatným vysokotlakým čerpadlem. Palivo je na vstupu do vstřikovače pod konstantním tlakem 1 bar. Tlak paliva zajišťuje palivové čerpadlo v nádrži. U vícebodového vstřikování (to je popsáno dále na stránce) má každý válec svůj vlastní vstřikovač. Tento vstřikovač je namontován v sacím potrubí a před otevřením ventilu vstřikuje palivo pod tlakem až 6 barů. Palivo má pak dostatek času, když se začne otevírat sací ventil, smísit s veškerým kyslíkem (na obrázku označeno jako tmavě modrá šipka), který proudí do válce.

Řídicí jednotka motoru sleduje polohu klikového hřídele, aby regulovala časování vstřikování a časování zapalování. Na základě více faktorů (teplota motoru a okolí, zatížení, otáčky atd. dá vstřikovači signál ve správný čas k otevření. Zástrčka tohoto vstřikovače obsahuje dva vodiče. Jeden vodič má konstantní plus kolem 14 voltů. Druhý vodič je připojen k zemi pomocí ECU, aby proud mohl procházet cívkou vstřikovače. Když je cívka dostatečně nabitá, jehla vstřikovače se otevře proti síle pružiny. Když se ovládání zastaví, pružina stlačí jehlu vstřikovače zpět .Přívod paliva je poté odpojen.Po zastavení regulace je cívka stále elektricky nabitá Energie v cívce tvoří indukční špičku, kterou lze pozorovat na osciloskopu Indukční napětí je krátce kolem 60 voltů.

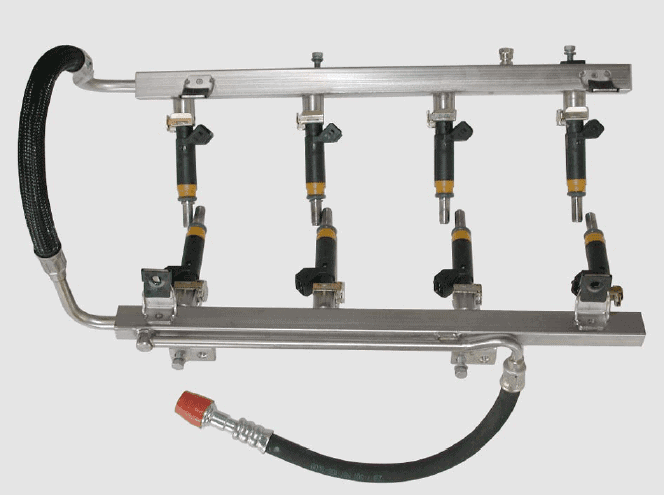

Tyto vstřikovače jsou zásobovány palivem z palivové lišty (nazývané také palivová galerie). Plnicí čerpadlo v palivové nádrži zajišťuje tlak v rozdělovači paliva. Tlak paliva v railu je konstantní (cca 4 bary). Protože je tlak tak nízký, jsou vstřikovače připevněny pojistnou sponou a O-kroužkem pro utěsnění. Zejména u starších vozů, kde je systém demontován, je rozumné vyměnit O-kroužky před montáží.

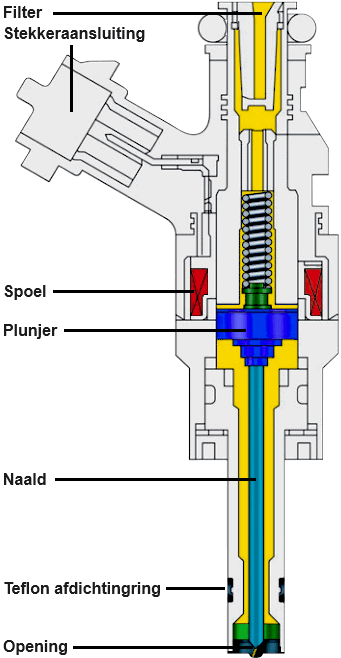

Pouzdro vstřikovače je obvykle vyrobeno z plastu. V horní části pouzdra najdeme konektor, který je vnitřně připojen k cívce. Nahoře je gumový O-kroužek, přes který se nasouvá palivová galerie. Na spodní straně najdeme O-kroužky nebo teflonové těsnící kroužky. O-kroužek se používá hlavně u vstřikovačů MPI s nízkotlakým vstřikováním, zatímco teflonové kroužky lze nalézt u motorů s vysokotlakým vstřikováním, jako je motor FSI.

Cívka je navinuta kolem jádra vstřikovače. Na přiloženém obrázku je cívka zvýrazněna červeně. Uprostřed vstřikovače, také uvnitř cívky, je plunžr. Tento píst má mechanické spojení s jehlou. Nad pístem je pružina, která drží píst a tím i jehlu v sedle a uzavírá injekční otvor.

V klidu je napětí na obou svorkách cívky přibližně 14 voltů vzhledem k zemi. Pro naplnění vstřikovače napájí ECU motoru jednu stranu cívky uzemněním, zatímco druhá strana přijímá kladné napětí. V tom okamžiku začne cívkou protékat proud, což má za následek vytvoření magnetického pole. Toto magnetické pole táhne píst a tím i injekční jehlu nahoru.

Když je třeba zastavit vstřikování, ECU odpojí uzemnění, což způsobí, že magnetické pole zmizí. Pružina tlačí plunžr zpět dolů, což způsobí, že jehla uzavře přívod paliva do spalovací komory.

Injektor má obvykle více otvorů. Tyto otvory jsou velmi malé, takže palivo je vstřikováno ze vstřikovače do spalovací komory jako mlha. Čím je mlha jemnější, tím snadněji se odpařuje.

Piezo vstřikovač (DI):

Piezo vstřikovače lze použít v benzínových i naftových motorech. BMW bylo první značkou, která použila piezotechnologii u zážehových motorů, ale u novějších motorů to přestala dělat.

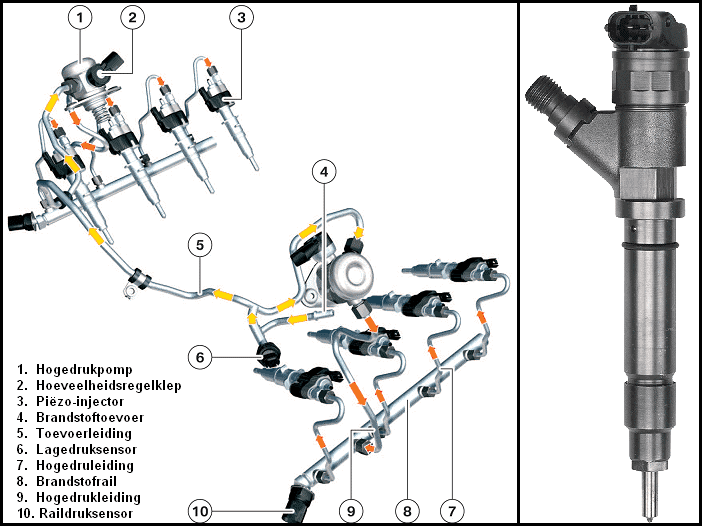

Součástí vysokotlakého vstřikování je piezo vstřikovač. Samostatné vysokotlaké čerpadlo zajišťuje tlak na rozdělovač paliva. Tato rozdělovač paliva distribuuje palivo do všech vstřikovačů (viz obrázek). Vzhledem k velmi vysokým tlakům se používají hliníkové trubky s vývodkami. Vývodky (které jsou našroubovány na potrubí a vstřikovače) musí být vždy utaženy správnou silou. To je uvedeno v návodu k opravě příslušného motoru.

Piezoelektrický prvek v injektoru má vlastnost měnit délku, když je k němu připojeno kladné nebo záporné napětí. To se používá s injektorem. Jakmile řídicí jednotka motoru dodá řídicí napětí přibližně 100 až 150 Voltů, roztáhne se piezoelektrický prvek přibližně o 0,03 mm. Tato změna délky stačí k vytvoření spojení mezi vysokotlakou a nízkotlakou komorou. Injekce začne okamžitě. Piezoelektrický prvek se může zapnout a vypnout během tisíciny sekundy. Spolu s velmi vysokým vstřikovacím tlakem až 2000 barů to přináší velmi rychlé a přesné vstřiky. Tyto rychlosti také umožňují provádět více vstřiků jeden po druhém.

Vícenásobné vstřiky během sacího zdvihu mají tu výhodu, že míchání vzduchu a paliva je optimální. Vysoký tlak způsobuje, že kapičky paliva jsou ultrajemně rozprášeny, takže se ještě lépe promísí se vzduchem. Během sacího zdvihu lze provést až 8 vstřiků. To má pozitivní dopad na spotřebu paliva, výkon a emise výfukových plynů.

Strategie vstřikování přímé vstřikování:

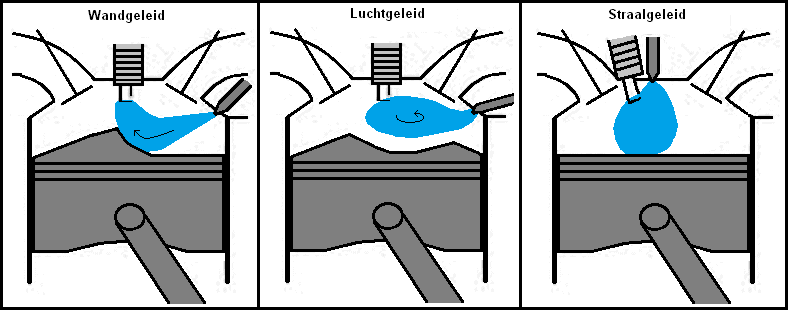

Injektážní strategie přímého vstřikování má různé varianty: vedené stěnou, vzduchem vedené a tryskové (viz obrázky níže). V těchto situacích dochází k vrstvenému procesu spalování. To neplatí ve všech provozních podmínkách.

- Vedení stěnou: Píst vede oblak paliva k zapalovací svíčce. Vzdálenost mezi zapalovací svíčkou a vstřikovačem je velká. Aplikováno na motory GDI a HPI.

- Vedení vzduchem: Pohyb vzduchu přivádí oblak paliva k zapalovací svíčce. Vzdálenost mezi zapalovací svíčkou a vstřikovačem je velká. Aplikováno na motory FSI a JTS.

- Proudové vedení: Zapalovací svíčka je umístěna na okraji oblaku paliva. Vzdálenost mezi vstřikovačem a zapalovací svíčkou je malá. Aplikováno na motory BMW.

Jak již bylo naznačeno, benzinové motory s přímým vstřikováním nemají za všech provozních podmínek stratifikované spalování. Motory s přímým vstřikováním řízeným proudem mohou běžet ve fázích při částečném zatížení. Vrstvený proces spalování znamená, že ve spalovacím prostoru jsou různé vzduchové vrstvy. V blízkosti zapalovací svíčky je hodnota lambda 1. Dále je hodnota lambda vyšší (štíhlejší, takže více vzduchu). Tento vzduch vytváří izolační vzduchovou vrstvu. U vrstveného procesu je doba vstřikování delší než u homogenního procesu. Pomocí vrstveného vstřikování lze plně otevřít škrticí klapku, takže méně dusí vzduch. Protože je nasávaný vzduch odsátý, naráží na menší odpor a lze jej tedy snadněji nasát. Protože hodnota lambda ve spalovacím prostoru s vrstveným vstřikováním je díky izolační vzduchové vrstvě menší než 1, nezpůsobuje to žádné problémy se spalováním. Během procesu vrstvení spotřeba paliva klesá.

U homogenní směsi je všude hodnota lambda 1. To znamená, že u benzínového motoru je poměr vzduchu a paliva 14,7:1 (14,7 kg vzduchu s 1 kg paliva). Každý motor může běžet homogenně. Pokud dojde k obohacení, hodnota lambda se sníží a pokud je směs chudší, hodnota lambda se zvýší:

<1 = bohatý

>1 = Špatné

Motor bude vždy kolísat mezi bohatým a chudým, aby katalyzátor fungoval správně. The lambda sonda odesílá data do systému řízení motoru.

Při plném zatížení běží motor vždy homogenně. To poskytuje vyšší točivý moment než u vrstveného procesu. Pokud motor běží homogenně, je palivo vstřikováno dříve. Motor běží homogenně i při rozjezdu z klidu. Dochází pak k vyššímu rozběhovému momentu, než kdyby motor běžel vrstveně.

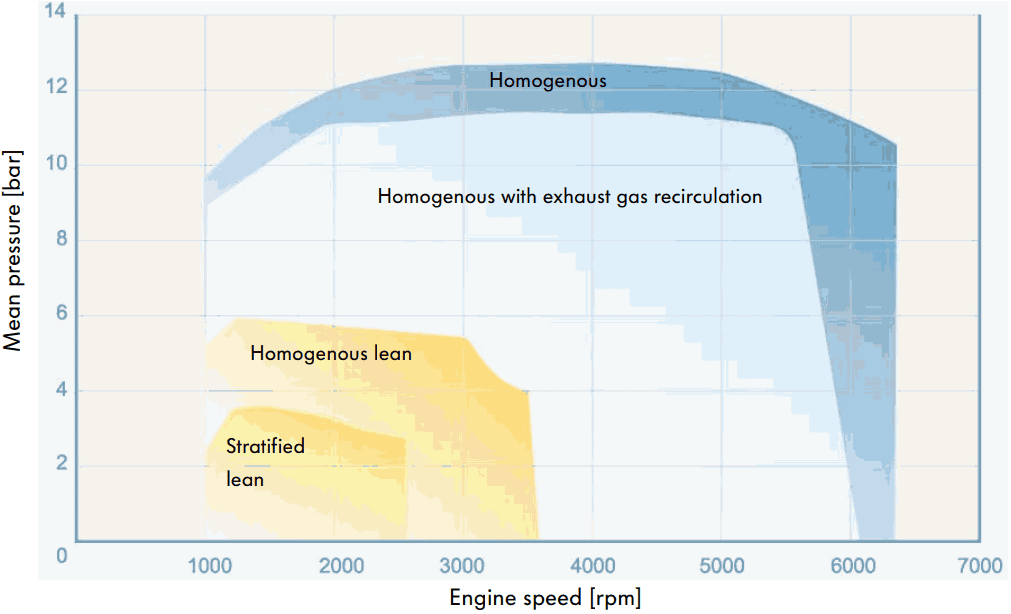

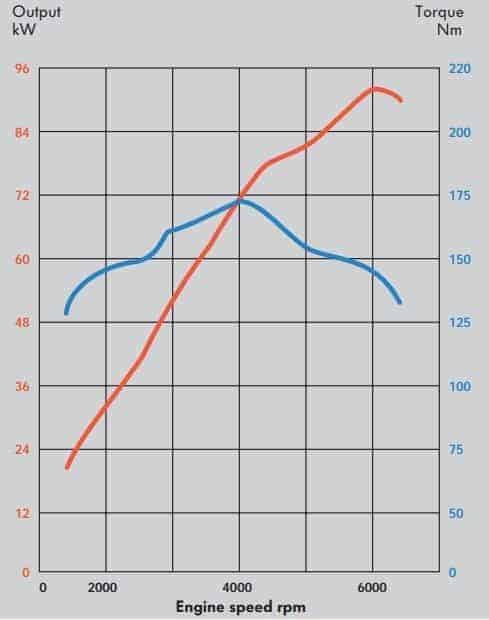

Níže uvedená charakteristika ukazuje provozní situace při různých rychlostech ve srovnání s spalovací tlak, s i bez použití EGR.

Dvojité vstřikování:

Skupina VAG používá zážehové motory s dvojitým vstřikováním, které splňují aktuální emisní normy. U motorů s dvojitým vstřikováním existují dva systémy vstřikování paliva: nízkotlaký systém a vysokotlaký systém.

- Nízkotlaký systém obsahuje vstřikovače MPI, které se používají desítky let. Vstřikovače MPI jsou namontovány v sacím potrubí a vstřikují do sacího ventilu pod tlakem 4 až 5 barů;

- Vysokotlaký systém obsahuje vysokotlaké vstřikovače, které vstřikují přímo do spalovacího prostoru se vstřikovacím tlakem maximálně 150 až 200 barů.

Řídicí systém motoru určuje, který vstřikovač je řízen.

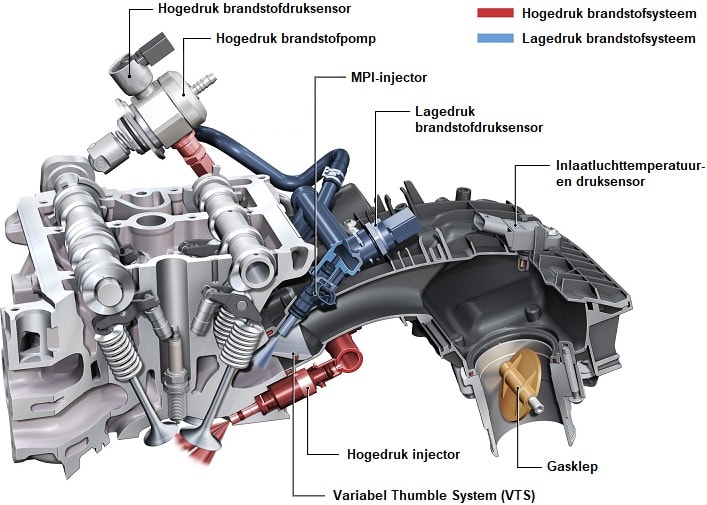

Následující obrázek ukazuje řez hlavou válců se dvěma palivovými systémy.

Vstřikování MPI nabízí lepší míchání vzduchu a paliva. Přímé vstřikovače se používají při volnoběhu a plném zatížení. S přímým vstřikováním je dosaženo lepšího chlazení, což umožňuje vyšší kompresní poměr. Míchání vzduchu a paliva však není optimální. To způsobuje více emisí sazí. Z tohoto důvodu jsou dnes motory s přímým vstřikováním vybaveny filtrem pevných částic. Toto není problém s dvojitým vstřikováním. „Systém variabilního palce“, zkráceně VTS, je verze variabilního sacího potrubí, které zajišťuje lepší proudění vzduchu. „Tlaček“ je proud vzduchu, který se při vstupu do válce vytváří ve víru. Víření vzduchu je nezbytné pro správné promíchání paliva z MPI vstřikovače se vzduchem.

Dvojité vstřikování v kombinaci s VTS zajišťuje lepší výfukové emise. Další výhodou je, že sací ventil je čištěn vstřikovačem MPI. Motory s přímým vstřikováním často trpí znečištěným sacím traktem (sací potrubí a sací ventily), což způsobuje problémy jako omezený přívod vzduchu. V extrémním scénáři se sání tak ucpe, že sací ventil už nemůže pořádně zavřít na hlavě válců a nakonec se spálí, protože nedokáže dostatečně odvádět teplo.

Je známo, že stejné motory ve Spojených státech jsou vybaveny pouze přímým vstřikováním pro motory VAG s dvojitým vstřikováním. Sací potrubí je zakryté. Je to proto, že v době psaní tohoto článku jsou požadavky na ochranu životního prostředí v Evropě přísnější než v USA a výrobce nedodává motory pro trhy, kde jsou emisní normy u takto drahých systémů z cenových důvodů méně přísné.

Měření napěťových a proudových charakteristik na vícebodovém vstřikovači:

Osciloskop může měřit pouze napětí. Měřicí kabely mohou být zapojeny paralelně přes elektrické komponenty. Měření proudu v sérii není možné. Proud lze měřit pomocí indukční proudové kleště. Hallovy senzory v proudové svorce měří magnetické pole a převádějí je na napětí. Napětí lze měřit osciloskopem. V tomto případě je konverzní faktor 10 mv na ampér; Na každých 0,010 voltů, které proudová kleště přenese, lze toto převést na 1 A.

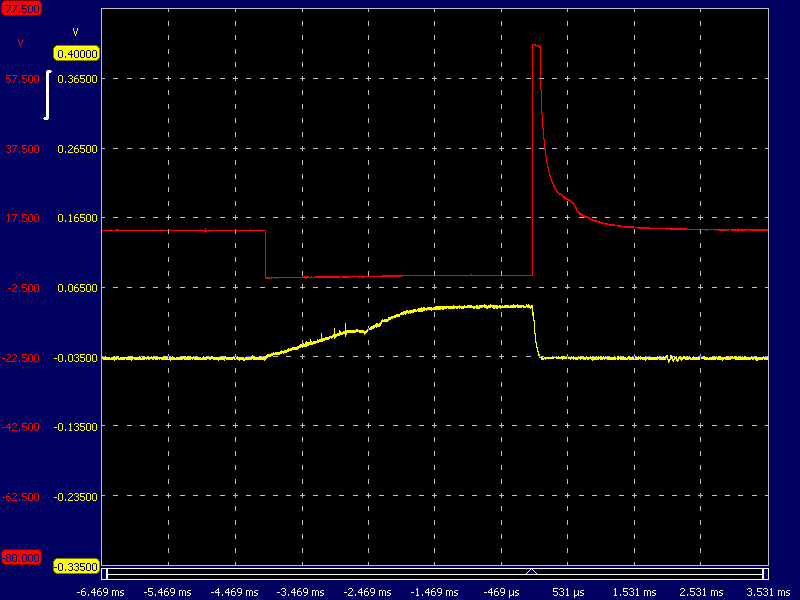

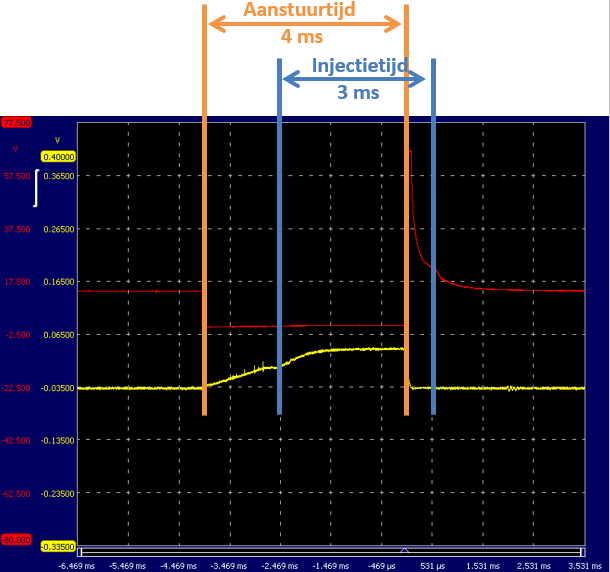

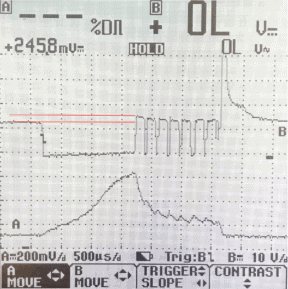

Následující obrázek dalekohledu ukazuje profil napětí a proudu elektromagnetického vstřikovače.

- Červená: gradient napětí;

- Žlutá: tok proudu.

V klidu je napětí 14 voltů. Nyní není na zástrčce žádný rozdíl napětí, takže neteče žádný proud. ECU spojuje jeden vodič se zemí pro ovládání vstřikovače. Rozdíl napětí způsobí, že proud protéká cívkou vstřikovače.

Žlutá čára ukazuje tok proudu: v okamžiku, kdy napětí klesne na 0 voltů, začne narůstat proud. Nabíjení cívky nějakou dobu trvá. Proud se nezvýší nad přibližně 0,9 A. V polovině nárůstu proudu vidíme ohyb vedení: to je okamžik, kdy se vytvořil dostatečný magnetismus, aby zvedl jehlu z jejího uložení. Injektor začne vstřikovat.

ECU přeruší spojení se zemí, aby zastavilo řízení. Zbytková energie v cívce poskytuje indukční napětí přibližně 60 voltů. Injektor přestane vstřikovat, protože pružina zatlačí jehlu zpět do jejího sedla. To lze vidět na snímku osciloskopu podle nárazu v napěťovém signálu.

Pokud motor běží nepravidelně a dojde k vynechávání zapalování ve válci, může to být způsobeno řadou příčin:

- Žádná nebo špatná jiskra v důsledku vadné zapalovací svíčky, kabelu zapalovací svíčky nebo zapalovací cívky;

- Omezení dodávky paliva kvůli ucpanému palivovému filtru, vadnému regulátoru tlaku, problému s palivovým čerpadlem nebo vstřikovačem;

- Ztráta komprese kvůli problému s pístními kroužky, vadným těsněním hlavy nebo těsněním ventilů.

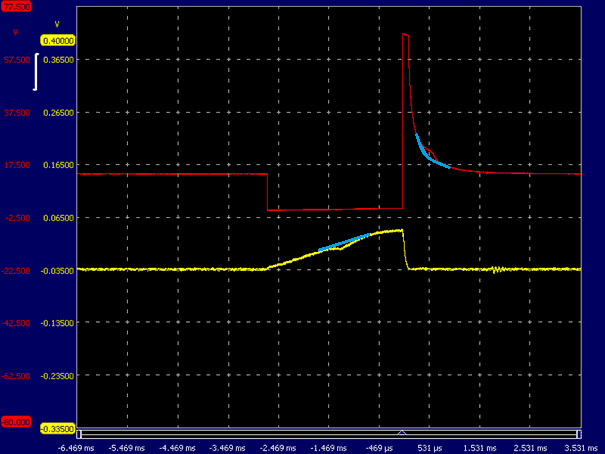

Během diagnostiky lze pomocí osciloskopu zkontrolovat, zda vstřikovače stále fungují správně. Na začátku této části byla ukázána měření, kde nedošlo k žádné poruše. Modré čáry ukazují jako příklad, jak by vypadal profil napětí a proudu vadného vstřikovače.

V případě, že ovládání vstřikovače je správné, ale nejsou patrné žádné zlomy v napěťovém a proudovém obrazu, lze usoudit, že jehla vstřikovače se nepohybuje. Protože vstřikovač jednoho válce nefunguje správně a ostatní vstřikovače fungují správně, lze snímky různých vstřikovačů mezi sebou snadno porovnávat.

Pokud na injektor jemně poklepete, jehla injektoru se může uvolnit. V takovém případě bude motor okamžitě běžet tišeji a na snímcích dalekohledu budou opět viditelné zlomy. To však nezaručuje trvalé řešení; je velká šance, že se problém během krátké doby vrátí. Je nutná výměna příslušného vstřikovače.

Jehla v injektoru se otevře až po dostatečném nabití cívky. Výsledkem je, že vstřikovač okamžitě nevstřikuje palivo, když jej ECU začne ovládat. Po dokončení ovládání pružina přitlačí jehlu vstřikovače na její sedlo. To také vyžaduje čas. Doba kontroly se obvykle nerovná době vstřiku. Následující obrázek ukazuje křivku napětí a proudu stejného vstřikovače jako výše, ale se zvýšenou rychlostí.

- Začátek řízení: ECU přepne řídicí vodič na kostru. Proud protéká cívkou vstřikovače, aby ji otevřel. Zalomení ve vzoru průtoku indikuje okamžik, kdy se otevře jehla vstřikovače. Proud se pak trochu zvýší, a proto zůstává konstantní. Jehla vstřikovače zůstává otevřená.

- Konec ovládání: jak již bylo popsáno, moment, kdy je jehla vstřikovače uzavřena, poznáme podle hrbolu v obraze napětí.

Ovládání trvá 4 ms, ale skutečná doba nástřiku je 3 ms. Rozdíl mezi nimi nazýváme „zpoždění“, přeložené do holandštiny jako „zpoždění“. ECU tedy ovládá vstřikovač po dobu 4 ms, aby mu umožnila vstřikovat po dobu 3 ms.

Časování vstřikování ve vztahu k poloze klikového hřídele:

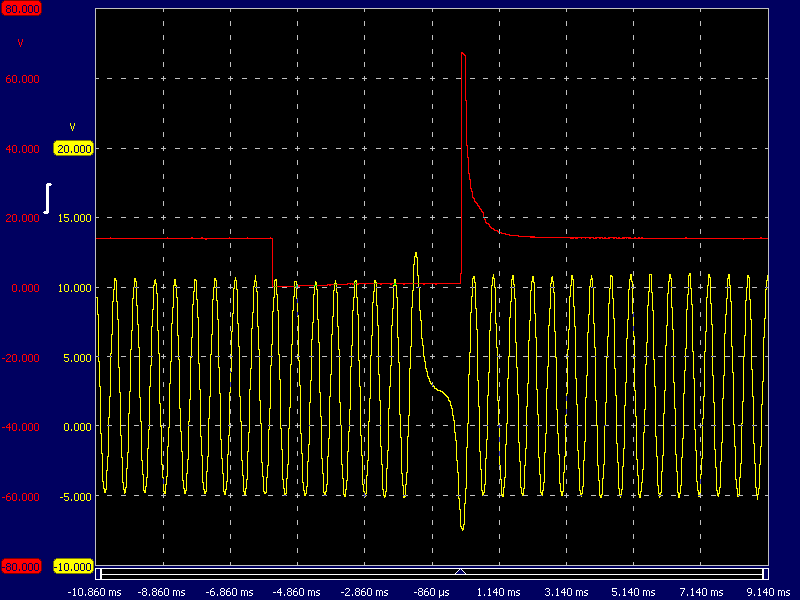

Vstřikovací moment lze sledovat pomocí osciloskopu. Kanál A (červený) je na zemnicím vodiči vstřikovače a kanál B (žlutý) je na vodiči vstřikovače Snímač polohy klikového hřídele připojeno. Zatímco motor běží, můžeme tento snímek dalekohledu použít k určení časování vstřiku a času vstřiku.

Snímek dalekohledu byl pořízen při volnoběhu. Červený obrázek napětí ukazuje otevírání a zavírání vstřikovače (viz část: Měření napěťových a proudových charakteristik na vícebodovém vstřikovači). V čase -2,860 ms se spustí řízení; napětí z 12 voltů klesne na 0 voltů. Toto je bod, ve kterém je cívka vstřikovače uzemněna a protéká proud. Ovládání vstřikovače končí, když červená čára opět stoupne. V důsledku energie nahromaděné v cívce vzniká indukční napětí vyšší než 60 voltů. Poté napětí postupně klesne na 12 voltů; zde se vstřikovač opět vypne.

Červené střídavé napětí pochází z indukčnosti Snímač polohy klikového hřídele. Pokaždé, když se zuby impulsního kola otočí za snímač klikového hřídele, vytvoří se sinusové střídavé napětí. Impulzní kolo obsahuje 60 zubů, z nichž 2 byly odbroušeny. Dva obroušené zuby tvoří referenční bod, ve kterém systém řízení motoru rozpozná, že písty válců 1 a 4 jsou mezi 90° a 120° před TDC (horní úvrať). Po rozpoznání chybějícího zubu má systém řízení motoru čas (případně v kombinaci s snímač vačkového hřídele) pro určení správného vstřikovacího a zapalovacího momentu a pro aktivaci vstřikovače a zapalovací cívky dříve, než je píst v TDC.

Snímek dalekohledu ukazuje čas, kdy injekce začíná; vstřikování začíná čtvrtým impulsem ze snímače klikového hřídele. Za předpokladu, že jsou 60 - 2 zuby, po každých 6⁰ otočení klikového hřídele (360⁰ na 1 otáčku / 60 zubů) dojde ke vstřiku 24 stupňů za referenčním bodem. Chybějící zub je 90⁰ před TDC, takže injekce začíná (90⁰ – 24⁰) = 66⁰ před TDC.

Se zvýšenými otáčkami 2000 ot./min jsou impulsy indukčního snímače klikového hřídele blíže u sebe. Frekvence tohoto signálu je převedena na rychlost systémem řízení motoru. V závislosti na rychlosti, zatížení (měřeno pomocí senzor MAP) a teplota nasávaného vzduchu a chladicí kapaliny je stanovena potřebná doba vstřiku. Doba vstřikování probíhá dříve a vstřikovač je na zemi delší dobu: vstřikovač vstřikuje dříve a déle.

Od začátku aktivace do spouštěcího bodu (šipka na úrovni vypnutí vstřikovače) je doba aktivace přibližně 5,2 ms. Doba, po kterou je vstřikovač aktivován, se nerovná skutečnému vstřiku (viz předchozí odstavec).

Na následujícím obrázku dalekohledu je signál indukčního klikového hřídele zobrazen červeně a signál vstřikovače je zobrazen žlutě. Při zvýšení otáček na přibližně 3000 ot/min jsou vidět dva ovladače vstřikovačů. Je jasně vidět, že vstřikování paliva válce 1 probíhá při každém druhém otočení klikového hřídele.

Aktuální omezení v ECU:

Jak ukázala měření v části „Měření napětí a proudu na vícebodovém vstřikovači“, existuje prodleva mezi aktivací a skutečným otevřením jehly vstřikovače. V tomto případě trvá otevření 1,5 ms.

Jehla vstřikovače by se otevírala rychleji, pokud by proud procházející cívkou rostl rychleji. Proud závisí na odporu cívky: čím nižší je odpor, tím rychlejší je nárůst proudu. Vysokoimpedanční vstřikovače použité v motoru měření mají odpor 16 Ohm. Při palubním napětí 14 voltů poteče malý proud:

Proud stačí k otevření jehly vstřikovače, ale ne příliš vysoký, aby se příliš zahřál kvůli příliš vysokému výkonu:

Protože se vytváří pouze malý výkon, není nutné používat řízení proudu. To by bylo nutné u nízkoimpedančních vstřikovačů.

- Nízkoimpedanční vstřikovače mají tu výhodu, že nános proudu se od začátku rychle zvyšuje. To má za následek rychlé otevření jehly injektoru, takže malé zpoždění.

- Nízkoohmové vstřikovače mají odpor přibližně 2,8 ohmu. Nízký odpor způsobuje, že protéká vysoký proud:

Výkon se také prudce zvyšuje:

Spotřeba energie je téměř sedmkrát vyšší než u vysokoimpedančních vstřikovačů. Pokud se proud příliš zvýší, dochází k vývoji tepla ve vstřikovačích a ve výstupním stupni řídicího zařízení. Pro omezení proudu se napětí několikrát zapíná a vypíná během krátké doby. Po otevření jehly injektoru je k udržení otevřené jehly potřeba jen málo energie. Proud se během zapínání a vypínání snižuje. Tento vývoj lze vidět na snímku rozsahu.

Stanovení potřebného množství paliva:

Výrobce stanovil požadované množství paliva v různých charakteristických polích, která jsou uložena v paměti ROM ECU. To systém řízení motoru čte z těchto tabulek, kolik paliva je potřeba bez oprav. To samozřejmě závisí na otáčkách motoru, teplotě a zatížení. Nejdůležitější parametry pro určení správného množství paliva jsou vysvětleny v této části jako tabulka VE a tabulka AFR.

VE stůl:

Tabulka VE představuje objemovou účinnost a poměr vzduch/palivo při jednotlivých otáčkách motoru a tlaku v sacím potrubí. Objemová účinnost je poměr mezi naměřeným množstvím vzduchu plnícího válce a množstvím vzduchu, které by válec naplnilo ve statické situaci, v závislosti na otáčkách motoru a tlaku v sacím potrubí. Hodnoty v tabulce používá ECU k určení aktuální hmotnosti vzduchu a tím i hladiny naplnění. Tato data se používají k výpočtu množství paliva, které má být vstřikováno.

Tento teoretický přístup se liší od skutečnosti. Zde se zatím nepočítalo se specifikacemi motoru. Vezměte v úvahu ventilové schéma (překrytí ventilů, případně proměnné časování ventilů), odpor vzduchu v sacím traktu atd. Proto je aplikován korekční faktor, který udává odchylku od lineárního vztahu. Korekční faktor je na obrázku nahoře znázorněn přerušovanou čarou. Křivka ukazuje, do jaké míry je lineární vztah správný. Při tlaku 60 kPa je odchylka přibližně 50 % od čáry ukazující lineární vztah. Korekční faktor může být tvořen v procentech.

V tabulce VE každá buňka udává procento související s podtlakem ve vztahu k rychlosti. Toto procento bude nejvyšší při otáčkách, při kterých je nejvyšší točivý moment. Tam je totiž motor nejúčinnější, protože motor nejlépe plní.

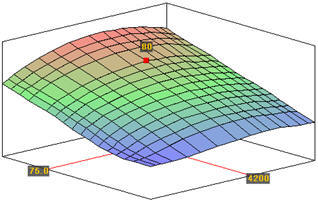

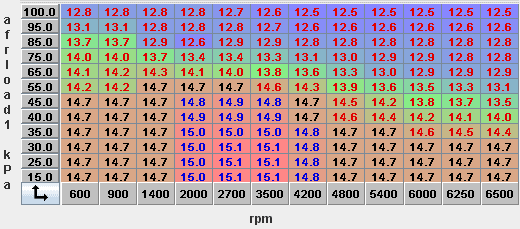

Hodnoty v tabulkách VE a AFR dále v této části jsou odvozeny z křivky točivého momentu a výkonu motoru 1.8 20 V z VW Golf.

Níže uvedené obrázky ukazují tabulku VE jako vyplňovací tabulku a trojrozměrné zobrazení vytvořené pomocí křivky točivého momentu a výkonu v programu „TunerStudio“. Tento program se používá hlavně k poskytování softwaru pro programovatelné ECU, jako je MegaSquirt nebo Speeduino. Více informací: viz stránky o tom Projekt MegaSquirt.

Svislá osa ukazuje MAP (tlak vzduchu v potrubí) od 15 kPa (velký podtlak) do 100 kPa (tlak venkovního vzduchu). MAP ukazuje zatížení motoru. Vodorovná osa ukazuje otáčky motoru mezi volnoběžnými a maximálními otáčkami motoru.

Buňky v tabulce VE ukazují hladinu naplnění motoru. Jinými slovy; jak účinný je motor při určitých otáčkách a zatížení. Motor je nejúčinnější kolem otáček, kde je nejvyšší točivý moment (kolem 4200 ot./min); procenta jsou zde nejvyšší. Zde se motor nejlépe „plní“. Použití technik, které zvyšují hladinu plnění, jako je variabilní časování ventilů, seřízení sacího potrubí nebo použití turba, prospěje procentům.

AFR stůl:

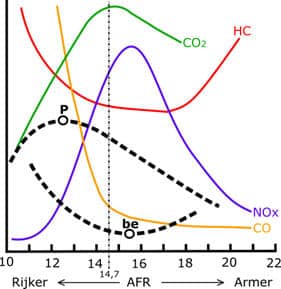

Požadované složení vzduch/palivo je zaznamenáno v tabulce AFR. AFR je zkratka pro „Air Fuel Ratio“. Při stechiometrickém směšovacím poměru (lambda = 1) je ke spálení 14,7 kg benzínu potřeba 1 kg vzduchu. Stechiometrická směs není žádoucí ve všech situacích.

- Chudá směs prospívá spotřebě paliva;

- Bohatá směs umožňuje vyšší výkon.

Když má motor dodat více výkonu (P), dojde k obohacení. Bohatší směs zajišťuje i chlazení. Obohacení na λ = 0,8 znamená, že platí směšovací poměr (AFR) 11,76 kg vzduchu na 1 kg benzínu. Ke spálení 1 kg paliva je tedy k dispozici méně vzduchu než u stechiometrické směsi. Chudá směs na druhé straně poskytuje lepší spotřebu paliva (be), ale dává větší šanci na klepání. Obohacování nebo ochuzování směsi musí vždy zůstat v mezích spalování.

Při volnoběhu se otáčky pohybují mezi 600 a 900 ot./min. Plynový ventil je téměř zcela uzavřen a podtlak je vysoký: pohybuje se mezi 25 a 40 kPa. Směs je stechiometrická (14,7:1) v tomto rozsahu rychlostí.

Při částečném zatížení se otáčky motoru zvýší na 4200 ot./min. Škrtící klapka se dále otevře, takže podtlak v sacím potrubí klesne na 40 – 75 kPa. S rostoucím zatížením motoru se podtlak snižuje; dochází k obohacování (AFR 13:1). Chudá směs je možná při nízkém zatížení motoru. Při plném zatížení je plyn plně otevřen. Podtlak klesne na 100 kPa (tlak venkovního vzduchu) a dojde k maximálnímu obohacení (12,5:1).

Hodnota lambda ovlivňuje nejen výkon a spotřebu paliva, ale také emise výfukových plynů. Bohatší směs zajišťuje nižší obsah NOx, ale také vyšší emise CO a HC. Při chudší směsi jsou částice paliva dále od sebe, takže spalování již není optimální; což má za následek, že se také zvyšují emise HC.

Při použití katalyzátoru je žádoucí zajistit, aby se vstřik neustále střídal mezi bohatým a chudým. V bohaté směsi vzniká v důsledku nedostatku kyslíku CO, čímž katalyzátor snižuje NOx. Chudá směs obsahuje přebytek kyslíku, který oxiduje CO a HC.

Řídicí jednotka určuje, kolik paliva má být vstřikováno. Nejprve se z charakteristických polí načtou základní vstřikovací data. Do výpočtu vstřikovaného množství jsou zahrnuty mimo jiné hodnoty z tabulek VE a AFR. V úvahu se berou také následující hodnoty stanovené výrobcem:

- obohacování v závislosti na teplotě chladicí kapaliny a nasávaného vzduchu;

- krátkodobé obohacení akcelerace při (rychlém) otevření škrticí klapky;

- korekce kvůli kolísání palubního napětí.

Kromě těchto zjištěných hodnot jsou pečlivě zohledněna napětí, která lambda sonda posílá do řídící jednotky. Tato napětí závisí na obsahu kyslíku ve výfukových plynech. Jedná se o variabilní faktor, který se neustále mění. Vstup těchto senzorových napětí se označuje jako tzv.palivové úpravy"začleněno.

Jak se určují hodnoty tabulky VE a AFR a další zmíněná nastavení je popsáno na stránkách provedeného Projekt MegaSquirt.