Предмети:

- Началото на проекта

- Мотор

- скоростна кутия

- Проверете, сменете и регулирайте частите на двигателя

- Монтирайте двигателя върху подвижна рамка

- Охлаждане

- Табло и ел. инсталация

- Горивна помпа и резервоар

- Работете с двигателя в класическа настройка

Началото на проекта:

След като беше решено да се оборудва двигател със система за управление на двигателя MegaSquirt, беше обмислен подходящ тип двигател. Стандартните пакети за конвертиране с ръководства не бяха интересни. Целта беше да се използва двигател, който отговаря на следните условия:

- не трябва да има известни предишни проекти за преобразуване на този двигател;

- четирицилиндров бензинов двигател;

- все още не е оборудван с инжекционна и електронна система за запалване;

- възможност за натоварване на двигателя.

Motor:

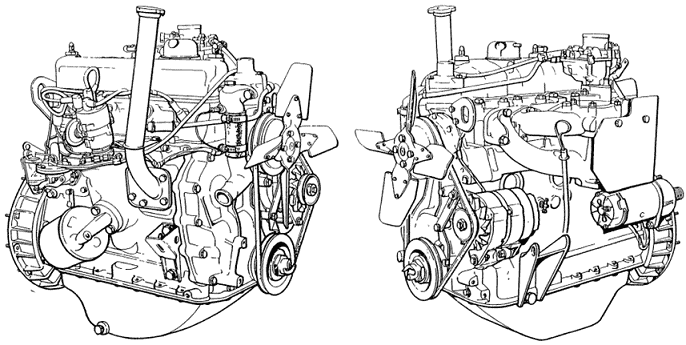

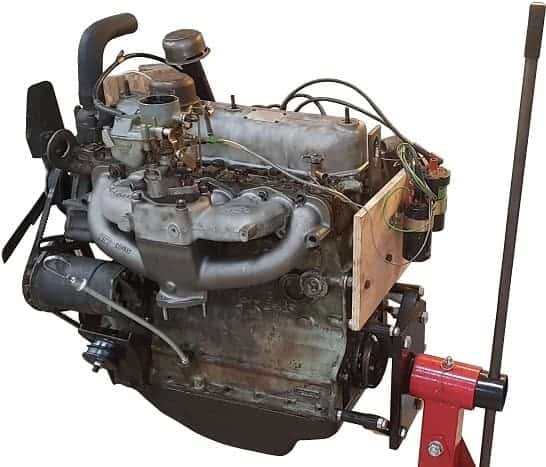

Търсенето доведе до двигател от Land Rover (серия 2A) от началото на 70-те години. Този 2,25-литров четирицилиндров бензинов двигател с три основни лагера първоначално е оборудван с карбуратор и механичен разпределител на запалването. Комбинацията от този двигател на Land Rover и оригиналната скоростна кутия беше решаваща за избора; Трансмисионна спирачка е прикрепена към изходящия вал на скоростната кутия. Трансмисионната спирачка, която всъщност служи като ръчна спирачка, позволява да се задейства спирачката на двигателя, докато работи.

Двигателят вероятно не е функционирал от десетилетия. Естествено, той трябва да е достатъчно надежден, за да работи на системата за управление на двигателя. Поради това беше необходимо първо да се направи щателна проверка и тест на двигателя. Бяха поставени следните цели:

- Проверка, подмяна и настройка на части на двигателя;

- Монтирайте двигателя върху подвижна рамка;

- Оставете двигателя да функционира в класическата настройка;

- Монтаж на компоненти за системата за управление на двигателя;

- Сглобете и подгответе MegaSquirt ECU;

- Оставете двигателя да функционира в системата за управление на двигателя.

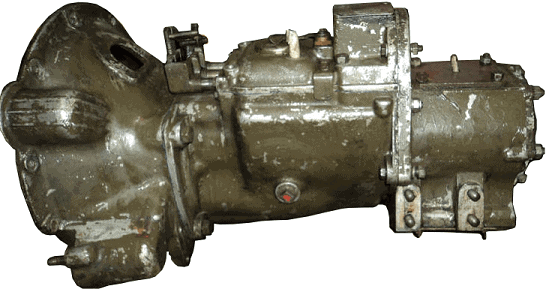

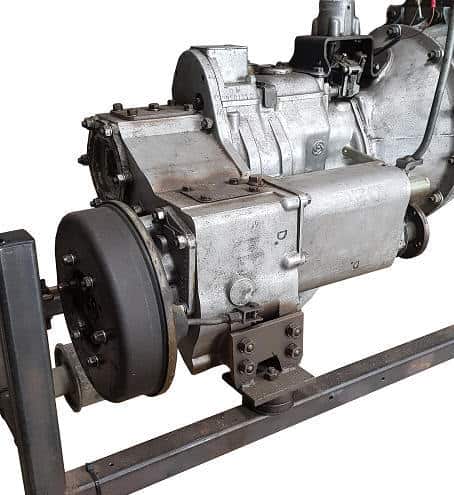

Скоростна кутия:

Скоростната кутия е от армейски Land Rover. Зеленият цвят всъщност го издава.За да се получи възможно най-оригинално цяло с двигателя на по-късен етап, зелената боя е премахната. Спирачката на трансмисията все още не присъства на снимката; това по-късно беше монтирано към изходящия вал в съответствие с фабричните инструкции.

Проверете, сменете и регулирайте частите на двигателя:

В началото на проекта не беше ясно дали предоставеният двигател е подходящ за употреба. Малко се знаеше за блока на двигателя, само че двигателят е стоял неподвижен от години. Не е ясно дали някои вътрешни части са били повредени или дори - вероятно непоправими - дефектни. В последния случай подмяната на двигателя с друг беше единствената възможност за възобновяване на проекта.

За да не се заключи на по-късен етап, че двигателят ще стане неизползваем, беше решено двигателят да бъде разглобен и ремонтиран. Моделите на износване на частите бяха проверени и сравнени с фабричните спецификации. Частите, при които измерванията бяха в рамките на тези допуски, бяха заменени. Частите, които бяха отхвърлени, бяха заменени. Съобразена е целта, за която ще се използва двигателят; двигателят трябва да бъде изграден с възможно най-малко разходи, за да бъде достатъчно надежден за изпълнението на проекта и да се използва като инструмент за преподаване и обучение.

Двигателят е прикрепен към монтажната скоба в точките на закрепване на корпуса на скоростната кутия. Моторът може да се върти в различни позиции. Това прави както главата на цилиндъра, така и масления картер оптимално достъпни за работа по разглобяване. За правилното функциониране на двигателя е важно да се вземат предпазни мерки, за да се осигури добро крайно налягане на компресията. Ако налягането в един или повече цилиндри е твърде ниско, това води до неправилно функциониращ, колеблив двигател. В такъв случай настройката с новомонтираните запалване и инжекционна система ще бъде трудна, ако не и невъзможна.

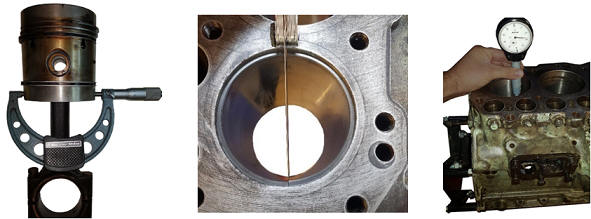

Една от първите точки за проверка са буталата и стените на цилиндрите. За да се упражни правилен контрол, буталата трябваше да бъдат извадени от блока на двигателя. След демонтиране на главата на цилиндъра и масления съд, буталата могат да бъдат премахнати. Буталата са проверени за овалност и видими следи от износване. Буталните пръстени също са проверени за износване. Износените бутални пръстени могат да причинят загуба на компресия и разход на масло; и двете последствия трябва да бъдат предотвратени чрез тази проверка. В допълнение към оптичната проверка беше измерена и хлабината между жлебовете на буталния пръстен и буталния пръстен.

Изображението по-долу показва измерване, при което буталото се измерва с винтов габарит. Освен овалността може да се определи и разстоянието между буталото и стената на цилиндъра. Твърде голямото разстояние означава прекомерно износване. За проекта това би означавало, че може да се наложи да се монтират други излишни бутала. След като четирите бутала бяха визуално и геометрично оценени, беше установено, че няма прекомерно износване.

След смяна на бутални пръстени трябва да се измери крайната хлабина и, ако е необходимо, да се регулира, за да се предотврати счупването на буталния пръстен (поради твърде малка или твърде голяма хлабина) и да се предотврати загуба на компресия (загуби от течове поради твърде голяма хлабина ). Буталният пръстен се поставя в цилиндъра, където диаметърът е най-малък. Хлабината на ключалката се измерва с щуп. Това измерване е показано на фигурата. Буталните пръстени на цилиндър 1 бяха сменени поради лошото им състояние и трябваше да бъдат изпилени с един милиметър по-малки; когато са сглобени, краищата се допират един до друг.

Измерването на износването на гилзите на цилиндъра се извършва с подходящ измервателен обект. Деформацията на показалеца показва степента на износване. Изображението показва измерването на цилиндъра на цилиндър 4. Диаметърът на цилиндъра ще се увеличи, особено от страната, където възниква силата на плъзгача. Стените на цилиндъра може да показват известно износване, но износването трябва да бъде в рамките на допустимите отклонения. Резултатите от измерването показаха, че има приемливо износване на стените на цилиндъра. Оптичната проверка на гилзите на цилиндъра показа, че редица части от стените са гладки. Жлебовете за хонинговане вече почти не присъстваха.

Жлебовете за хонинговане, един вид малки драскотини, гарантират, че има малък маслен филм между буталния пръстен и стената на цилиндъра през цялото време. Основната задача на този маслен филм е смазването, но той също така служи и като уплътнение и следователно помага за постигане на крайното налягане на компресия. Бяха направени нови канали за хонинговане във всичките четири цилиндрови втулки с помощта на подходящ камък за хонинговане. Изображението показва тази операция. Направен е опит да се приложат жлебовете за хонинговане напречно, доколкото е възможно, под ъгъл от 45 градуса.

Вентилите уплътняват горивното пространство над буталото. Изтичането по дължината на леглото на клапана причинява загуба на компресия; нещо, което трябва да се предотврати. За да проверите състоянието на клапаните и леглото на клапаните, всички клапани трябва първо да бъдат отстранени от главата на цилиндъра. Изображението показва разглобена клапанна пружина от всмукателния клапан на цилиндър 1. Клапанните дискове на клапаните на цилиндър 1 бяха толкова повредени, че беше решено да се сменят и двете.

След разглобяването изглежда, че редица легла на клапаните са изядени/засегнати. Изображението по-долу показва леглата на клапаните на цилиндър 1. Много е вероятно двигателят да не работи правилно, ако това не беше проверено. Самото повторно шлайфане на новите клапани не би било достатъчно, така че беше решено леглата на клапаните да бъдат фрезовани.

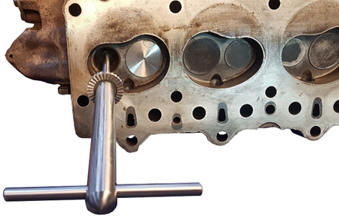

С нож за седалка на клапан се отстранява малко количество материал, така че седлото на клапана отново да е гладко. Стеблото на ножа се плъзга във водача на клапана (вижте изображението по-долу). Това гарантира, че ножът може да бъде поставен направо върху седалката. По време на процеса на обработка бяха взети предвид два различни ъгъла, под които трябва да се извърши фрезоването. Най-засегнати са клапаните на цилиндри 1 и 2. За пълнота всичките осем легла на клапани са обработени машинно. След фрезоването вентилите се шлифоват със специален абразив, за да се осигури възможно най-добро уплътнение.

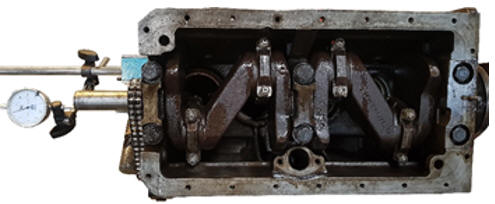

Аксиалната хлабина на коляновия вал с три основни лагера и два аксиални лагера се измерва със циферблат. Ако има твърде голяма аксиална хлабина, може да се монтира по-голям аксиален лагер, ако няма механичен дефект. Измерването, показано на изображението, показа, че аксиалната хлабина е наред.

Пространството между плъзгащите лагери на коляновия вал и мотовилката, с други думи: радиалната хлабина на коляновия вал, се измерва с plastigage (виж фигурата). Plastigage е специална пластмасова тел, която трайно се деформира след компресия. След монтиране на капачката на лагера или мотовилката, пластигажът ще остави отпечатък. Ширината на отпечатъка показва колко хлабина има между плъзгащия лагер и коляновия вал.

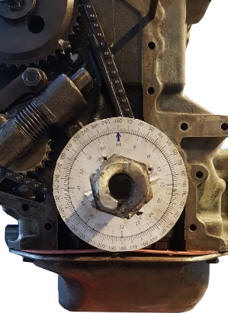

Синхронизиращата верига предава движението от коляновия към разпределителния вал. След монтиране на буталата, коляновия вал и главата на цилиндъра, веригата за синхронизация трябва да се регулира отново след монтажа. Поради липсата на настройка и маркировка, настройката трябваше да се определи на базата на диаграмата на асиметричния клапан. С помощта на градусов диск върху коляновия вал може да се определи ъгълът, под който всмукателните и изпускателните клапани се отварят и затварят (вижте изображението). Разпределителните части като зъбни колела, верига, водач и обтегач са проверени за оптично износване. Това беше наред.

Всички части са затегнати според предписаните моменти на затягане. Тъй като двигателят е разглобяван, проверките трябва да се извършват след определен брой изминати километри. Това обаче не е възможно, тъй като двигателят не е монтиран в превозно средство. Поради това беше решено проверките, предписани от Land Rover, да се извършват след 24 работни часа.

Монтиране на двигателя върху мобилната рамка:

Целта беше да се използва двигателят като учебен инструмент, работещ на система за управление на двигателя. Двигателя не е слаган на кола. За да се осигури безопасна и надеждна настройка, беше решено двигателят да се постави върху подходяща рама на двигателя. Намерението е двигателят да бъде прикрепен към рамката на двигателя на оригиналните места на опорите на двигателя. Тъй като няма готови комплекти за преобразуване, опорите трябваше да бъдат направени по поръчка.

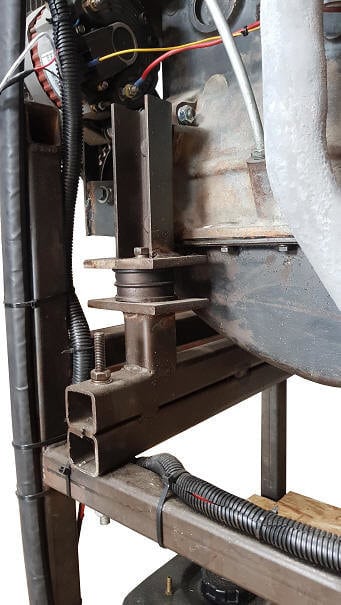

Във фазата на конструиране трябваше да се направи избор как да бъде конструиран двигателят. Системата за управление на двигателя трябва да се регулира при повишено натоварване на двигателя. Тъй като оригиналната скоростна кутия има трансмисионна спирачка, беше решено скоростната кутия също да се монтира на рамата на двигателя. Чрез задействане на тази трансмисионна спирачка е възможно двигателят да работи под товар за кратко време.

Редактирането и адаптирането на съществуващите опори на двигателя направи възможно свързването на двигателя към рамката по надежден начин. Рамката на двигателя също предлага възможност за закрепване на арматурно табло, на което, наред с други неща, могат да се реализират контролите. Изображението показва момента, в който моторът виси над рамката и е готов за закрепване.

Стойките на двигателя от страната на разпределението са направени от стоманени тръби и U-образни профили. Мотоциклетна гума осигурява амортизацията. Две тръби са монтирани една върху друга отдолу, за да се монтира комбинацията от блока на двигателя и скоростната кутия възможно най-хоризонтално върху рамката. Опорите са закрепени към блока на двигателя и рамката с помощта на резбови пръти M8 и M12, болтове и гайки.

Такава опора на скоростната кутия е направена от двете страни на скоростната кутия, с която тя се опира на рамата.

След като двигателят и скоростната кутия са монтирани към рамата по безопасен и надежден начин, сглобяването на двигателя може да бъде възобновено. След инсталиране на регулируеми и регулируеми части, като карбуратор и запалване, те бяха регулирани според фабричните стойности.

Други компоненти, които позволяват на двигателя да функционира, също са монтирани на рамката, като радиатора, арматурното табло с контроли и резервоара за гориво. Тези компоненти са описани в следващите параграфи.

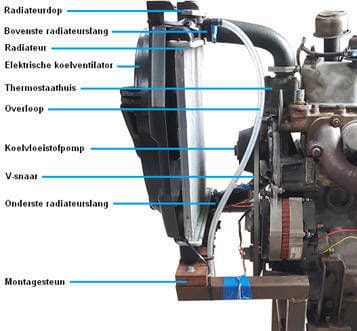

охлаждане:

В оригиналното си състояние охлаждането се постига от голям радиатор и метален охлаждащ вентилатор, монтиран на водната помпа. Тъй като двигателят не е монтиран в превозно средство, а на мобилна рама, важно е да се използват подходящи компоненти за резервни части. Металният охлаждащ вентилатор беше заменен с електрически охлаждащ вентилатор с пластмасови перки. Не само, че пластмасовата версия е много по-безопасна, тъй като двигателят е направен подходящ за образователни цели (помислете за лична безопасност, когато правите измервания), но също така е по-подходяща за по-бързо загряване на радиатора и блока на двигателя. Електрическият вентилатор за охлаждане може да се включва и изключва с бутон на таблото. Това дава възможност за бързо загряване на двигателя, тъй като има малка възможност за механично натоварване върху него. Когато двигателят е загрял, има по-голяма вероятност да има "затворен цикъл", в който данните от ламбда сондата се използват за управление на впръскването на гориво. Например, когато двигателят е студен – в „open loop” – се получава допълнително обогатяване: при впръскване на по-голямо количество гориво (λ < 1), корекцията на горивото от ламбда сондата е нежелателна.

Фигурата показва общ преглед на компонентите на инсталираната охладителна система. Оригиналният радиатор го нямаше. Тъй като размерът и теглото му не бяха подходящи за монтиране на рамката на мотоциклета, беше избран по-малък радиатор за следпродажбено предлагане. Диаметрите на връзките на горния и долния маркуч на радиатора отговарят на оригиналните.

Горните и долните маркучи на радиатора са изработени по поръчка със силиконови маркучи и конектори. Електрическият охлаждащ вентилатор е закрепен към монтажна скоба. Горният маркуч на радиатора предпазва радиатора от преобръщане. Капачка за свръхналягане (0,9 бара) предпазва охладителната система от прекомерно налягане. Когато налягането се повиши твърде високо, вентилът в капачката на радиатора се отваря срещу силата и охлаждащата течност преминава през преливника към събирателен контейнер.

Трябваше да се установи експериментално дали радиаторът има достатъчно висок дебит и дали охлаждащият вентилатор има достатъчен капацитет за разсейване на топлината. Установено е, че системата е изправна по време на първата тестова фаза.

Табло и ел. инсталация:

Към рамката е прикрепено табло, на което са разположени светлинни индикатори, превключватели, MegaSquirt ECU, различни релета и кабелни снопове. Таблото се използва за наблюдение и управление на функциите на двигателя.

Изображението показва таблото за управление. Номер 1 на фигурата показва местоположението на заземителния превключвател; ключ изключва батерията от земята. Тъй като не е необходимо захранване на изключен двигател, по-безопасно е да изключите заземяването, когато двигателят е оставен без надзор. Номер 2 показва превключвателя на охлаждащия вентилатор. Номера 3 и 4 са светлинните индикатори за алтернатора (D+), номер 5 е стартовият бутон, а номер 6 е ключът за запалване (клема 15). В задната част на таблото има кутия с предпазители. MegaSquirt е монтиран на долния панел и е обозначен с номер 7. Номер 8 показва релето на горивната помпа. Таблото предлага също опция за монтиране на разпределителна кутия, на която учениците могат да правят измервания. Това прави възможно измерването на стойностите на сензора и управлението на изпълнителния механизъм с осцилоскопа.

Оригиналното реле на стартера управлява стартера; С малък бутон за стартиране, щифт 86 е свързан към земята, което води до протичане на управляващ ток. Управляващият ток осигурява магнитно поле, което води до протичане на основен ток между клеми 30 и 87; стартерният двигател се захранва с този основен ток, докато не бъде освободен стартовият бутон.

Модернизираният алтернатор осигурява зарядното напрежение и зарядния ток към акумулатора. Светлинен индикатор дава индикация дали алтернаторът се зарежда правилно. Ламбда сондата, инжекторите и запалителната бобина получават захранващо напрежение от кутията с предпазители. Преносът на информация и командите за включване и изключване на MegaSquirt се осигуряват чрез други сигнални и заземителни проводници.

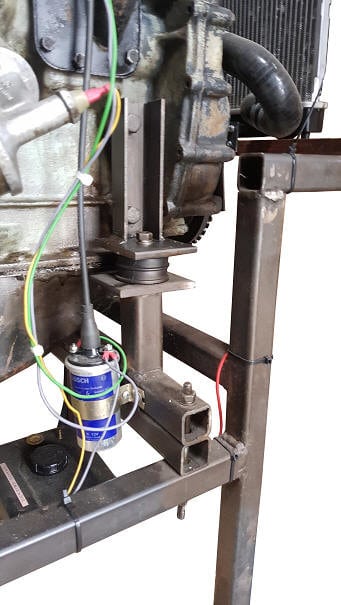

Горивна помпа и резервоар.

Механичната горивна помпа в класическата настройка вече не се използва при инсталиране на компонентите на системата за управление на двигателя, тъй като работното налягане е твърде ниско (200 mbar). Необходимото налягане на горивото за MPI инжекторите, управлявани от MegaSquirt ECU, е 3 бара. Достатъчна е стандартна електронна горивна помпа от лек автомобил. Поради ограниченото пространство е избран компактен агрегат, при който резервоарът за гориво, помпата и филтърът са в един корпус. Метална рамка дава възможност за монтиране на уреда към рамката на двигателя. На по-късен етап от проекта ще бъдат монтирани горивните маркучи, които образуват връзката между горивната помпа и инжекторите във всмукателния колектор.

Захранващите проводници от горивната помпа преминават през кабелен канал към арматурното табло, чийто монтаж вече беше описан. Положителният проводник на помпата се захранва от MegaSquirt чрез реле.

Работете с двигателя в класическа настройка.

Преди да бъдат монтирани компонентите за системата за управление на двигателя, двигателят първоначално е функционален в класическата настройка, т.е. с карбураторно и дистрибуторно запалване. Глава 5.2 описва работата, извършена за монтиране на двигателя и спомагателните компоненти върху рамата на двигателя. В първата тестова фаза, когато двигателят беше стартиран в класическата настройка, можеха да се направят проверки при следните условия:

- Студен старт;

- празен ход;

- Повишена скорост, повишено натоварване;

- Дълготрайна работа при работна температура.

По време на горните проверки се оказа, че все още трябва да се направят редица ремонти, преди двигателят да бъде достатъчно надежден за преобразуването.

- След първото стартиране на двигателя се оказа, че уплътнението на помпата на охлаждащата течност вече не е наред; охладителната течност изтече от блока на двигателя покрай лагера. Смяната на помпата на охлаждащата течност беше достатъчна, за да реши проблема.

- Следващият проблем беше спирането, когато двигателят достигне работна температура. Запалването не успя, което направи невъзможно стартирането на двигателя. Проблемът беше в дистрибутора и се реши лесно.

- С течение на времето се образува теч на масло между двигателя и скоростната кутия. Течът вероятно идва от уплътнението на коляновия вал. Това изтичане ще бъде разрешено след приключване на проекта.

След като се установи, че двигателят е наред в класическата настройка, можем да продължим с електрониката.

Volgende: сензори.