Предмети:

- въведение

- Интелигентен сензор за батерията

- Компоненти и принципи на измерване на сензора за батерия

- Зареждане и смяна на батерията

Предговор:

В съвременните превозни средства състоянието на зареждане на алтернатора се регулира според обстоятелствата. Алтернаторът се управлява от ECU на двигателя и получава сигнали за повече или по-малко зареждане. Алтернаторът генерира енергия, тъй като между ротора и статора се създава магнитно поле. Колкото по-голямо е магнитното поле, толкова повече сила е необходима за завъртане на ротора. Следователно генерирането на голямо количество заряден ток струва енергия и гориво.

- Скоростта на празен ход може да се увеличи, когато батерията е почти празна, когато няма достатъчно презареждане;

- По време на максимално ускорение алтернаторът временно не се контролира, за да използва целия генериран въртящ момент за задвижване;

- При намаляване на скоростта (спиране на двигателя), ECU управлява алтернатора до максимален ефект, така че кинетичната енергия на автомобила да се използва за генериране на енергия в алтернатора. Фигурата показва индикацията за максималния заряд на батерията (12 волтова система).

Сигналът от интелигентния сензор за батерията се използва за определяне на състоянието на зареждане на батерията. Това е една от най-важните данни, за да се определи до каква степен трябва да се контролира алтернаторът.

Интелигентен сензор за батерията:

Съвременните превозни средства почти всички са оборудвани със сензор за батерията, често известен като IBS (интелигентен сензор за батерия), сензор за ток или монитор за батерията. В тази статия ще говорим за термина „сензор за батерията“. Сензорът на батерията работи в тясно сътрудничество със системата за наблюдение на батерията (BMS) в автомобила. Това важи особено за превозни средства със старт и стоп система. В тези превозни средства акумулаторът многократно се подлага на тежко натоварване, тъй като стартерът се активира няколко пъти на пътуване, за да стартира двигателя. Ето защо в такива превозни средства често се избира AGM батерия вместо традиционна оловна клетка. AGM батерията е по-устойчива на многократно разреждане и зареждане.

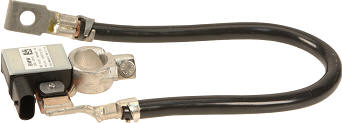

Сензорът на батерията е интегриран в заземяващия кабел, който е прикрепен между отрицателния полюс на батерията и точка на заземяване на каросерията или шасито. На сензора на батерията ще намерите щепсел с два или повече проводника. Единият проводник води директно към положителния полюс на батерията, а вторият проводник е за комуникация.

В корпуса на сензора на батерията има платка с микропроцесор и контролер, който измерва напрежение, ток, температура и време. Данните от този електронен контролен блок (ECU) често се предават чрез LIN шина към алтернатора и контролния блок за комфорт (BCM) или блока за управление на двигателя. Шлюзът често се намира между сензора на батерията и BCM или блока за управление на двигателя, за да преведе съобщението на LIN bus в съобщение на CAN bus. Това се обсъжда допълнително в раздела „диагностика на интелигентния сензор на батерията“.

Сензорът на батерията следи състоянието на батерията и измерва следните параметри:

- Напрежението на батерията.

- Токът, с който се зарежда и разрежда батерията.

- Температурата на батерията.

Сензорът на батерията изпраща тези данни до блока за управление на двигателя или BCM. Използвайки тези данни, ECU (електронен контролен блок) изчислява следното:

Състояние на заряд (SOC) на батерията. Чрез измерване на изходящия ток към консуматорите и входящия ток към батерията може да се определи колко енергия все още е налична в батерията.

Състояние (State Of Health, SOH) на батерията. Напрежението на батерията и токът на разреждане се сравняват, за да се оцени качеството на батерията. По време на стартиране, до 60 A ток може да бъде изтеглен от батерията с малък бензинов двигател или до 120 A с по-тежък дизелов двигател. Степента, до която напрежението на батерията пада, показва нивото на вътрешно съпротивление в батерията. Ако напрежението падне от 11,5 до 10 волта при ток от 60 A, това е приемливо. Ако напрежението падне от 11,5 на 8 волта при същия стартов ток, това показва твърде високо вътрешно съпротивление в батерията и изисква подмяна.

Ток на покой по време на покой. Това открива смущение на тока на покой, например от неоторизиран потребител. Водачът ще получи известие по време на следващото пътуване, ако бъде открит повишен ток на покой.

Компоненти и принципи на измерване на сензора за батерията:

Корпусът на сензора на батерията и клемата за заземяване често са интегрирани в едно цяло. Заземителният кабел може също да образува едно цяло със сензора на батерията или да бъде прикрепен с винтова връзка. Вътре в сензора на батерията има шунтиращ резистор с много ниска стойност на съпротивление. Чрез измерване на разликата в напрежението през този шунт може да се изчисли токът. В комбинация с напрежението на батерията може да се изчисли мощността, с която батерията се зарежда или разрежда.

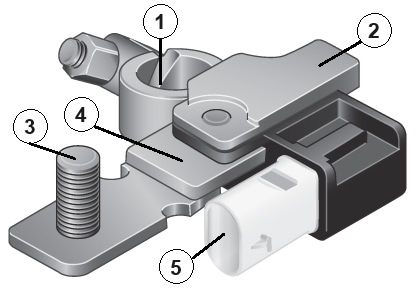

1. Скоба за заземяване на стълб;

2. Сензор за батерията;

3. Заземяване на автомобила;

4.Шунт;

5. Щепселна връзка за B+ и LIN шина.

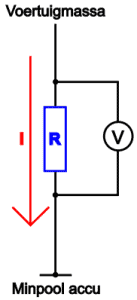

Шунтиращият резистор е поставен последователно между заземяващата връзка на превозното средство и отрицателния извод на акумулатора. Целият ток към и от батерията преминава през този шунт. Поради ниската стойност на съпротивлението, малко напрежение се консумира в шунт.

Нивото на това напрежение се преобразува в ток в микропроцесора, заедно с известната стойност на съпротивлението на шунта:

- Голям спад на напрежението през шунта показва голям ток.

- Ниският спад на напрежението показва нисък ток.

В приложеното изображение виждаме диаграма, в която резисторът R представлява шунт, а токът I представлява разрядния ток по време на разреждането на батерията. Волтметърът, който е поставен успоредно на шунтовия резистор, илюстрира как измервателната електроника в сензора на батерията измерва разликата в напрежението в този шунт.

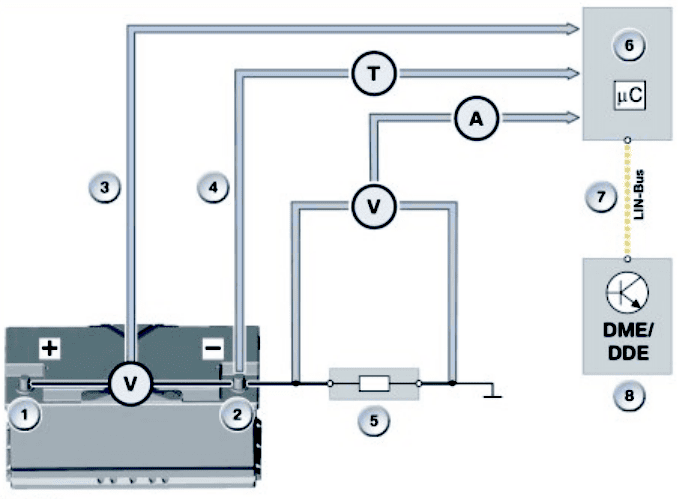

Изображението по-долу предоставя преглед на местата, където се извършват измервания на температура, напрежение и ток.

Съпротивлението на шунта се обозначава с номер 5. Разликата в напрежението (V) през шунта се чете като ток (A). Тези данни се изпращат чрез LIN шина към DME/DDE, които са обозначенията за бензиновия двигател (DME) и дизеловия двигател (DDE) на BMW.

1. Положителен полюс на батерията;

2. Земна клема на акумулатора;

3. Измерване на напрежението на батерията;

4. Измерване на температурата на батерията;

5. Измерване на тока с шунтиращ резистор;

6. Микропроцесор в интелигентния сензор за батерията;

7. Комуникационен проводник на LIN bus

8. Блок за управление на двигателя

Зареждане и смяна на батерията:

Системата за управление на батерията използва сензора на батерията, за да измерва тока, протичащ към и от батерията, и да съхранява тази информация в паметта. Когато акумулаторът трябва да се зареди или ако се използва помощно средство за стартиране, важно е зарядното устройство да не е свързано директно към клемите на акумулатора, а към точките за зареждане. Сензорът на батерията се намира между тези точки за зареждане и клемите на батерията и може да измерва енергийния поток само когато зарядното устройство за батерията е свързано към точките за зареждане. Ако зарядното устройство е свързано директно към клемите на батерията, паметта на BMS ще покаже, че батерията е (почти) празна, докато в действителност тя е напълно заредена. Тогава алтернаторът ще презареди батерията, след което системата ще работи неизправно. Изображенията по-долу показват зарядно устройство за батерии, свързано директно към батерията и към точките за зареждане под капака.

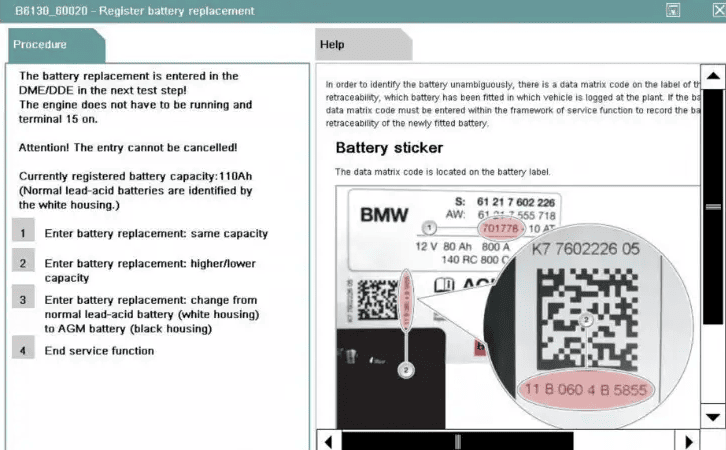

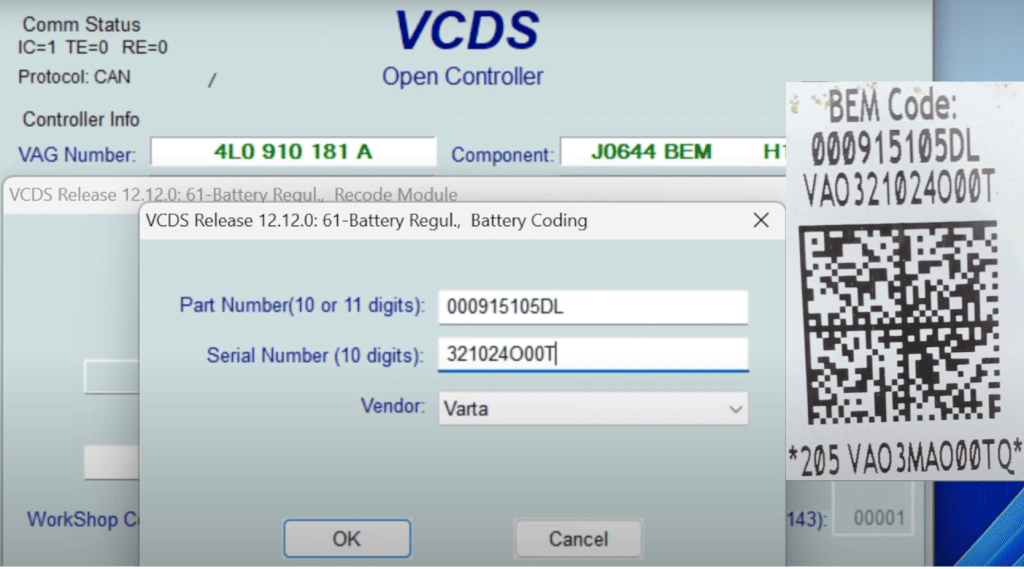

След смяна на батерията, тя трябва да бъде регистрирана на превозно средство, оборудвано със сензор за батерия. В работилницата се нарича още „учене“ или „кодиране“. Управлението на батерията взема предвид:

- стареене на батерията. Зарядният ток на по-стара батерия с повишено вътрешно съпротивление може да се увеличи;

- капацитета и студения стартов ток на акумулатора.

По време на запис, съхранените стойности на батерията, които са се влошили с времето, се изтриват. Така че дори и да е монтиран идентичен акумулатор от същата марка и същия капацитет и ток при студен старт, замяната трябва да се регистрира. Естествено, данните за батерия с различни свойства трябва да бъдат известни. Това може да стане чрез ръчно въвеждане на капацитета [Ah] и тока на студен старт [A] или чрез въвеждане на номерата на частите или серийните номера. Със съвременна диагностична апаратура може да се сканира QR кода, показан на стикера на батерията.

Екранните снимки по-долу показват регистриране на батерия с програма BMW (вляво) и VCDS (вдясно).

Диагностика на интелигентния сензор на батерията:

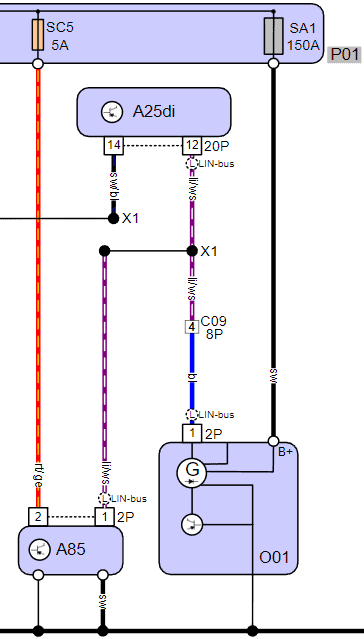

Интелигентният сензор на батерията комуникира с алтернатора и BCM или блока за управление на двигателя. Този раздел обяснява как да четете диаграмата и как може да се направи диагноза.

На следващата диаграма виждаме сензора за батерията (A85), който се захранва със захранващо напрежение от 2 волта от предпазител на пин 12. Пин 1 е за комуникация: оттук се изпраща съобщение чрез LIN шина към шлюза (A25di) и алтернатора (O01). Щифтове 1 и 2 се намират в двущифтовия щепсел, видим на предишните изображения.

Долните два черни проводника на сензора на батерията нямат пин номер: това е директна връзка към отрицателния извод на батерията.

Интелигентният сензор за батерията изпраща съобщение по LIN bus до шлюза и алтернатора. Шлюзът е кръстовището между мрежи с различни протоколи (напрежения и скорости). В шлюза съобщението на LIN bus се изпраща чрез CAN bus към BCM и/или блока за управление на двигателя. Обратно, едно от тези две управляващи устройства управлява алтернатора чрез шлюза и LIN шината.

Неизправност в комуникацията на LIN шината може да означава, че данните от сензора на батерията не могат да бъдат използвани или че алтернаторът не се управлява правилно. В последния случай алтернаторът превключва на аварийна програма, в която се използва конвенционалното D+ управление за създаване на достатъчно зарядно напрежение и заряден ток.

Ходът на напрежението на LIN шинен сигнал може с един осцилоскоп се измерват за оценка.

Легенда:

P01: кутия с предпазители в двигателния отсек

A25di: диагностичен интерфейс (шлюз)

A85: ECU сензор за батерията

O01: динамо

Когато има повреда и комуникацията по LIN шината е наред, знаем, че захранващото напрежение и масата на сензора са добри. Повредата е причинена от един от компонентите в тази диаграма. Могат да се предприемат следните стъпки:

- проверка за софтуерни актуализации на управляващите устройства;

- Тествайте 12-волтова батерия (за предпочитане под товар);

- проверете дали са регистрирани правилните данни за батерията. Батерията може да е била сменена в миналото, но регистрацията никога да не е била извършена;

- нулиране на данните от сензора на батерията;

- проверете дали номерът на частта на алтернатора е правилен: неправилен алтернатор, който не съответства на сензора, в крайна сметка ще причини проблеми;

- Ако горното е проверено и е установено, че е правилно, може да е възможно да се заключи, че сензорът на батерията е дефектен. Това понякога се случва при често (неправилно) стартиране чрез джъмперни кабели или усилвател на батерията.

Свързани страници: